На чемпионате СССР по судомодельному спорту 1985 года бронзовая награда в классе радиоуправляемых моделей яхт F5-10 была вручена представителю команды Москвы мастеру спорта СССР Сергею Широкому. Его яхта, сконструированная с учетом современных тенденций проектирования и построенная с применением передовых технологических приемов, вызвала пристальный интерес участников стартов.

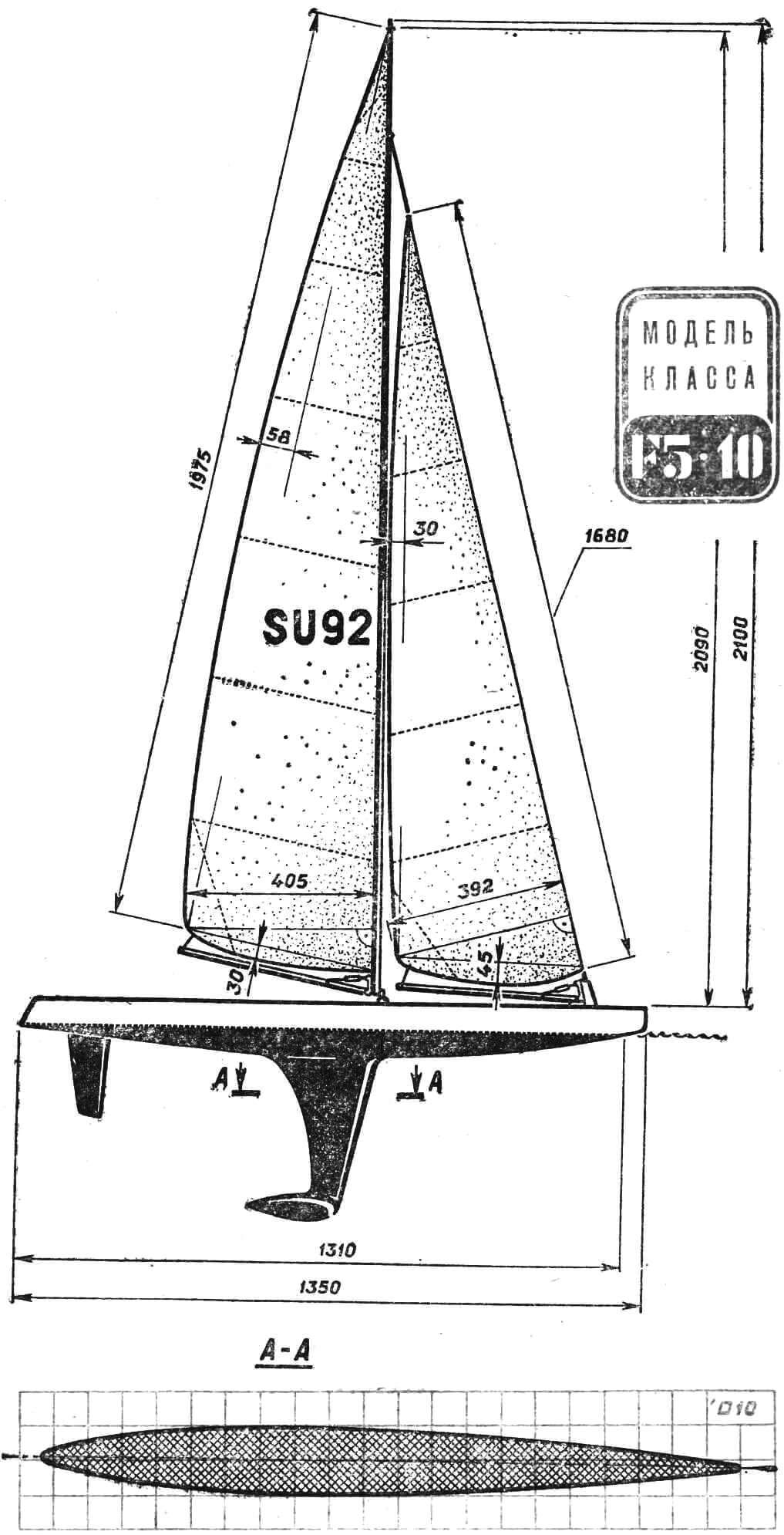

Модели класса F5-10 сильно изменились за последние несколько лет. Благодаря применению высокопрочных композитных материалов на основе углеткани и кевлара намного легче стали их корпуса. Уменьшились линейные размеры — прежде всего длина. Сократилась соответственно и длина ватерлинии. И вопреки бытующему у судомоделистов правилу «бежит длина» скоростные качества укороченных яхт оказались весьма неплохими. Тем более что у таких моделей по сравнению с радиояхтами предыдущего поколения несколько увеличена парусность.

Рангоут (мачты и гики) современных радиояхт выполняют чаще всего композиционным: бальза — углеткань, бальза — кевлар — углеткань. Некоторые моделисты предпочитают пустотелые конструкции на базе кевлара или углеткани или трубчатые дюралюминиевые. Сделанный из таких материалов рангоут при минимальной массе обладает высокой прочностью и жесткостью.

Наибольшее внимание сегодня спортсмены уделяют изготовлению парусов. Материалом для них, как правило, служит дакрон — специальная парусная ткань. Она не тянется, не продувается и вполне удовлетворительна по другим качествам. В последние годы появился новый, более перспективный материал — мевпар, характеристики которого существенно выше, чем у дакрона. Но, к сожалению, мевпаром пока не обеспечиваются даже члены сборной страны.

Формы парусов у современных радиояхт самые разнообразные, однако изготавливают их практически по одной и той же технологии.

Большую работу по ее освоению провел мастер спорта международного класса по судомодельному спорту К. Д. Головин из Казани. Его рекомендациями пользуются сейчас многие советские и зарубежные радиояхтсмены. Ультразвуковая сварка позволяет «шить» паруса с заданным профилем, таким же, как, например, у крыла самолета. Профилированные паруса обладают большим преимуществом перед обычными: высокое аэродинамическое качество дает возможность, получать тягу, на 25—30% большую, чем при использовании непрофилированных парусов.

Кили, рули и балласты, применяемые на моделях яхт судомоделистами, в основном одинаковые.

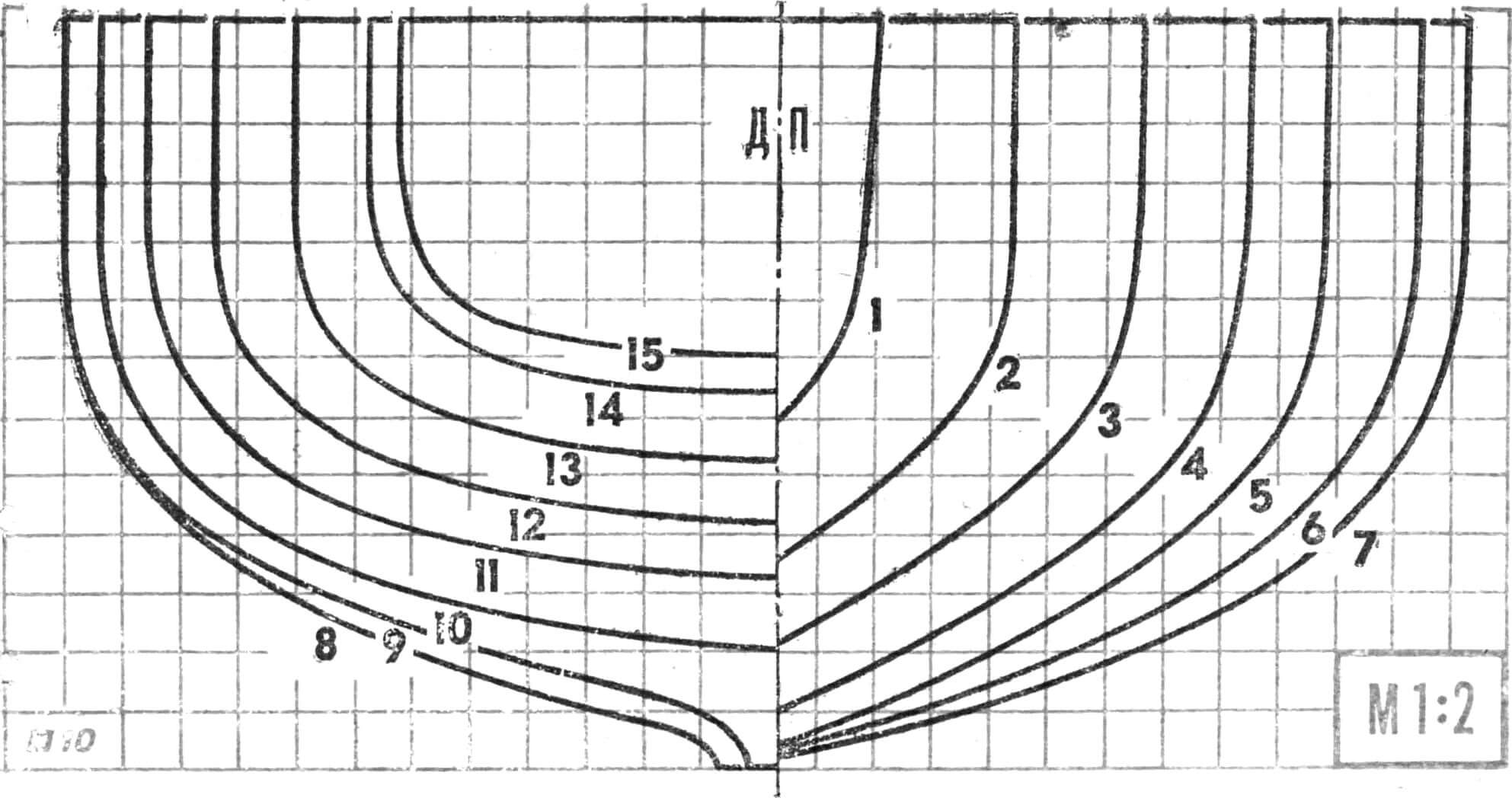

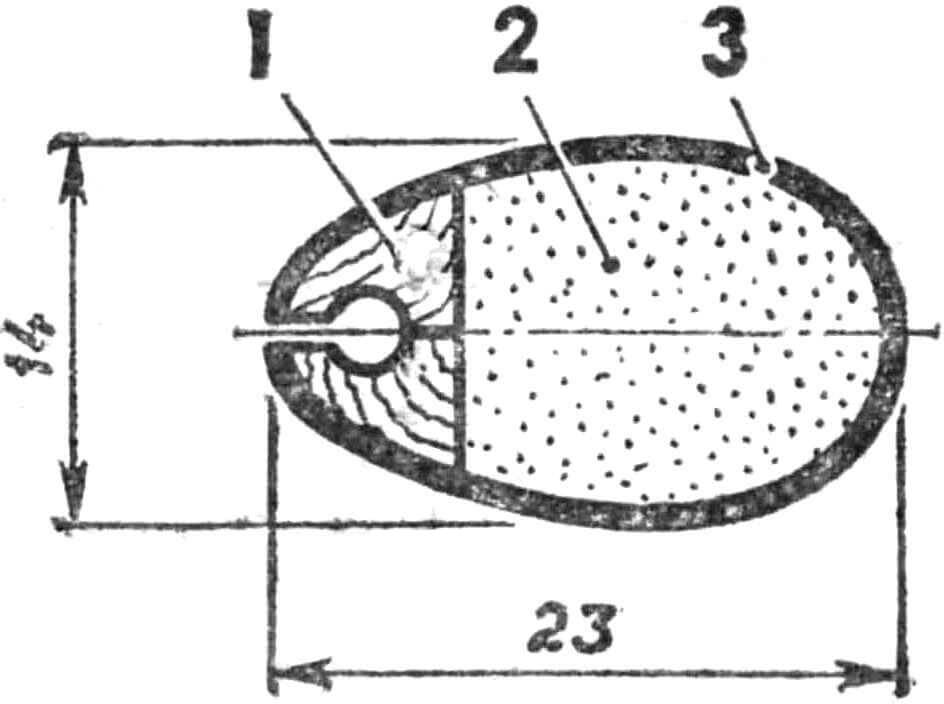

Все эти современные направления в той или иной степени нашли воплощание в модели класса F5-10. Корпус радиояхты выклеен в негативной матрице. Чтобы исключить финишную обработку готовой оболочки, матрица была тщательно отполирована и покрыта столь же аккуратно располированным разделительным слоем паркетной мастики «Эдельвакс». Выклейка представляет собой своеобразный бутерброд, внешний и внутренний слои которого образованы кевларом, а внутренность — углетканью. В качестве связующего применен эпоксидный клей К-153. В зонах крепления киля и руля корпус усилен дополнительным слоем углеткани.

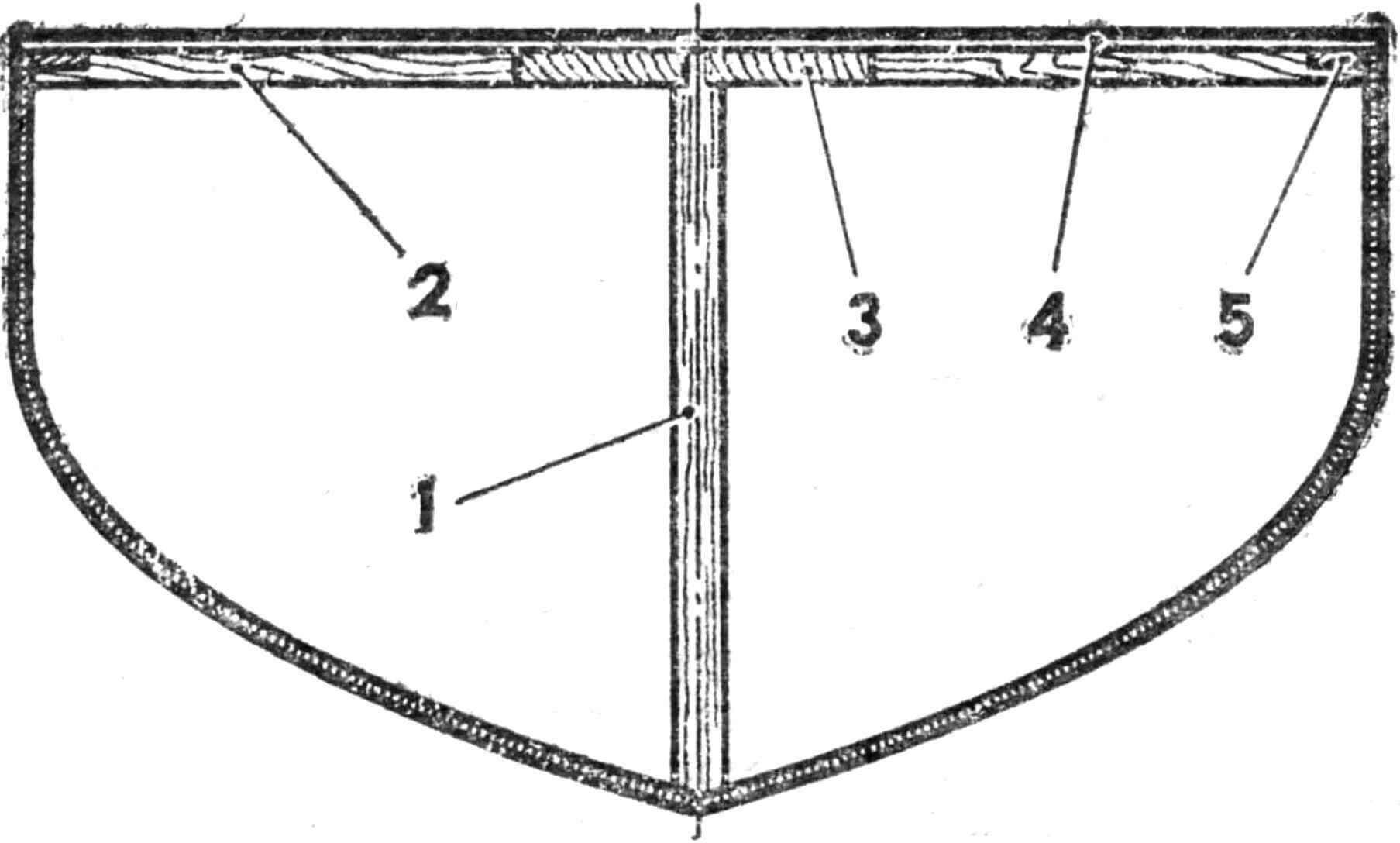

1 — пиллерс (бамбук сечением 4X4 мм), 2 — бимс (сосна сечением 5X5 мм), 3 — стрингер (сосна 5X30X900 мм), 4 — палуба (стеклотекстолит толщиной 0,5 мм), 5 — стрингер (сосна 5Х5Х1350 мм).

После выкладывания ткани матрица помещалась в полиэтиленовый пакет с габаритами, превышающими размеры матрицы на 250—300 мм, для последующей вакуумной формовки с помощью вакуумного насоса. Заборный шланг от него вводился в мешок, кромку которого сложили гармошкой вокруг шланга, стык для герметизации обмотали резиновым жгутом. Время работы вакуумного насоса — до отвердения клея, то есть 5—6 часов. После полимеризации смолы матрицу извлекали из мешка и острым ножом обрезали облой, образовавшийся в процессе выклейки. Корпус после выклейки извлекается из матрицы не сразу — сначала надо вклеить в него детали внутреннего набора.

Палуба радиояхты — из листового стеклотекстолита толщиной 0,5 мм, но вполне подойдет и миллиметровая фанера. Люк приклеивается к вырезанной заготовке перед ее стыковкой с корпусом. Никаких шпангоутов и других усилений такому корпусу не требуется: прочность и жесткость оболочки обеспечиваются самими исходными материалами.

1 — сосновая рейка, 2 — бальзовая рейка, 3 — композит «эпоксидная смола — углеткань».

Киль по конструкции тоже представляет собой слоеный «бутерброд». Его основа — вырезанная точно по внешнему контуру центральная стеклотекстолитовая пластина толщиной 0,5 мм. К ней приклепываются втулки крепления бульбы и киля к корпусу. По обе стороны пластины приклеиваются бальзовые полоски, а с торцов — стеклотекстолитовые шаблоны профиля киля. После отвердения смолы заготовка обрабатывается по профилю рубанком и шкуркой, а затем оклеивается стеклотекстолитом толщиной 0,5 мм. Последняя операция также выполняется с помощью вакуумной опрессовки. После окончательной обработки масса киля должна составлять не более 170 г. Руль сделан по той же технологии.

Мачта выклеена в матрице и представляет собой композитную конструкцию из бальзы, сосны и углеткани. Ванты — из проволоки марки ОВС Ø 0,6 мм. Гики — из дюралюминиевых труб с внешним Ø 10 мм.

Паруса — из ткани типа дакрон. Их геометрия показана на рисунке. Масса балласта (бульбы) составляет 4,8 кг.

С. ШИРОКИЙ