Имея земельный участок под огород в нашей климатической зоне, для получения хорошего урожая необходим регулярный полив. Но при отсутствии собственной скважины с водой либо колодца, при установившихся расценках на воду полив из общественного водопровода обходится довольно дорого. Ведь поливать приходится практически каждый день, в течение двух, двух с половиной месяцев, примерно по одному кубометру воды в день. Узнав то, что бытовые глубинные насосы потребляют приблизительно 0,5 кВт (и это — по максимуму) электроэнергии на один кубометр поднятой из скважины воды, проведя нехитрые вычисления, по сравнению с получением собственной воды, вывел цифры с довольно ощутимой экономией.

А еще, применяя различные фильтры, в том числе и угольные, можно добиться довольно хорошего качества воды для бытовых целей: для приготовления пищи и даже для питья без кипячения.

И в результате «возникает возможность» монтажа домашнего (автономного) водоснабжения. Наиболее рациональным вариантом посчитал самостоятельное бурение скважины под воду с собственноручным изготовлением установки (можно было заказать бурение): ведь так не только дешевле, но и намного интереснее.

Изучил соответствующую литературу на эту тему, остановившись на простейшем методе (на мой взгляд) ударноканатного бурения. В каком-то источнике было описано, что таким методом еще в незапамятные времена китайцы бурили скважины даже в камне на глубину 1,5 км, добывая соль. Нам же на такую глубину бурить было не нужно. Напомню, что для бурения скважины на глубину более 50 м требуется лицензия от соответствующей организации и последующая регистрация скважины.

Двигаясь от простого к сложному, сначала решил изготовить часть рабочего инструмента: ложку и желонку (инструмент для забора грунта из скважины при бурении) и попробовать пройти хоть несколько метров без механизмов.

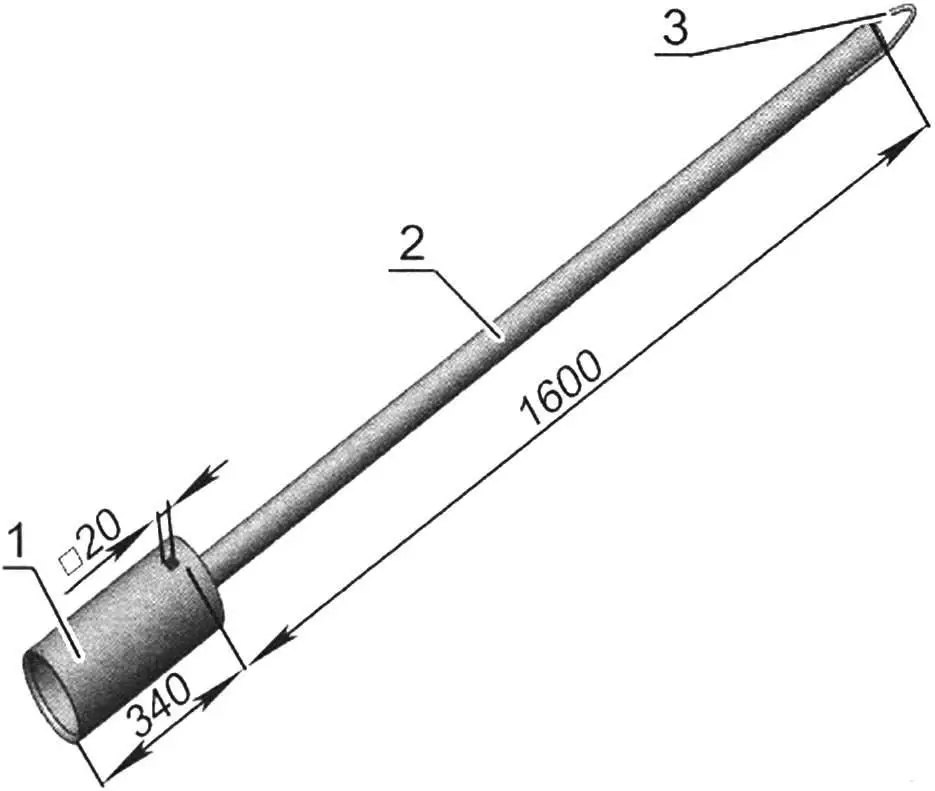

Для бурения в сыром грунте необходима ложка, это и есть основной рабочий инструмент для прохождения суглинка. Прообразом этого инструмента послужила ложка Шитца, только сделать конический стакан не представлялось возможным, поэтому деталь была изготовлена из обычной цилиндрической трубы. В принципе, никаких затруднений такая конструкция стакана в работе по бурению у меня не вызвала, но можно было сделать и еще проще. Например: взять трубу меньшего диаметра (107 мм), залить ее наполовину бетоном — для утяжеления, а вторую половину использовать как стакан.

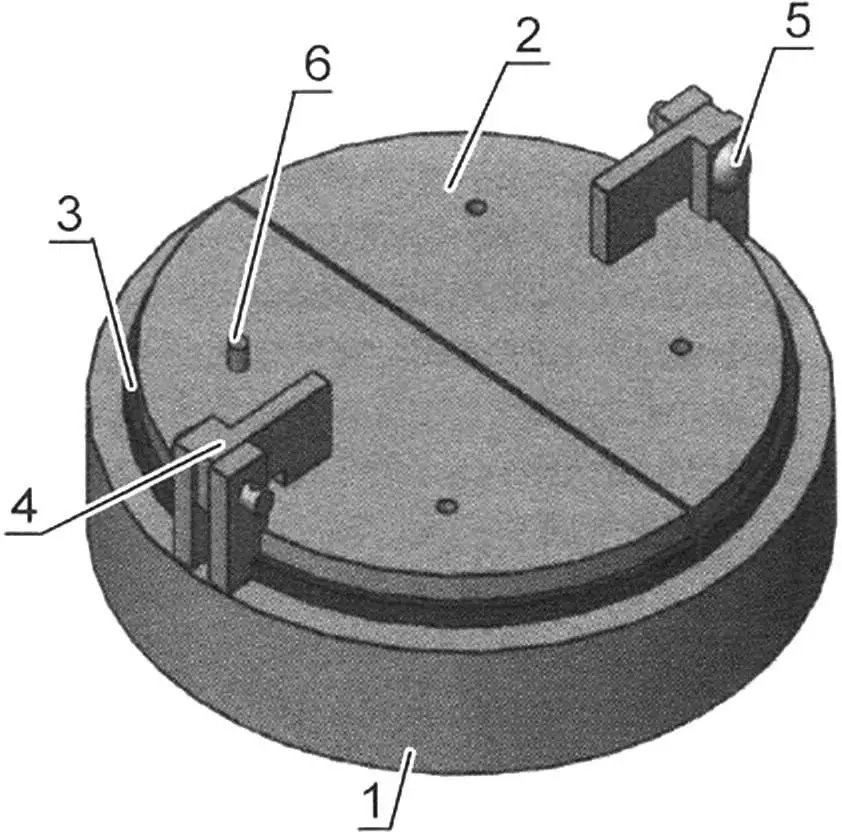

Моя ложка состоит из двух частей: стакана (только дно у него вверху) и штанги. Стакан изготовлен из трубы диаметром 130 мм, нижняя кромка его заточена (снята фаска) по внутренней стороне. На боках стакана, в верхней его части, имеются два небольших симметричных окна (отверстия) — для выхода воздуха из стакана при вхождении последнего в грунт. Вторая труба -штанга — имеет диаметр 58 мм, она более длинная и ее внутренняя полость залита бетоном для утяжеления. К верхнему концу штанги приварена скоба для крепления к ней веревки через карабин (чтобы не закручивалась). Ложка имеет вес 24,5 кг.

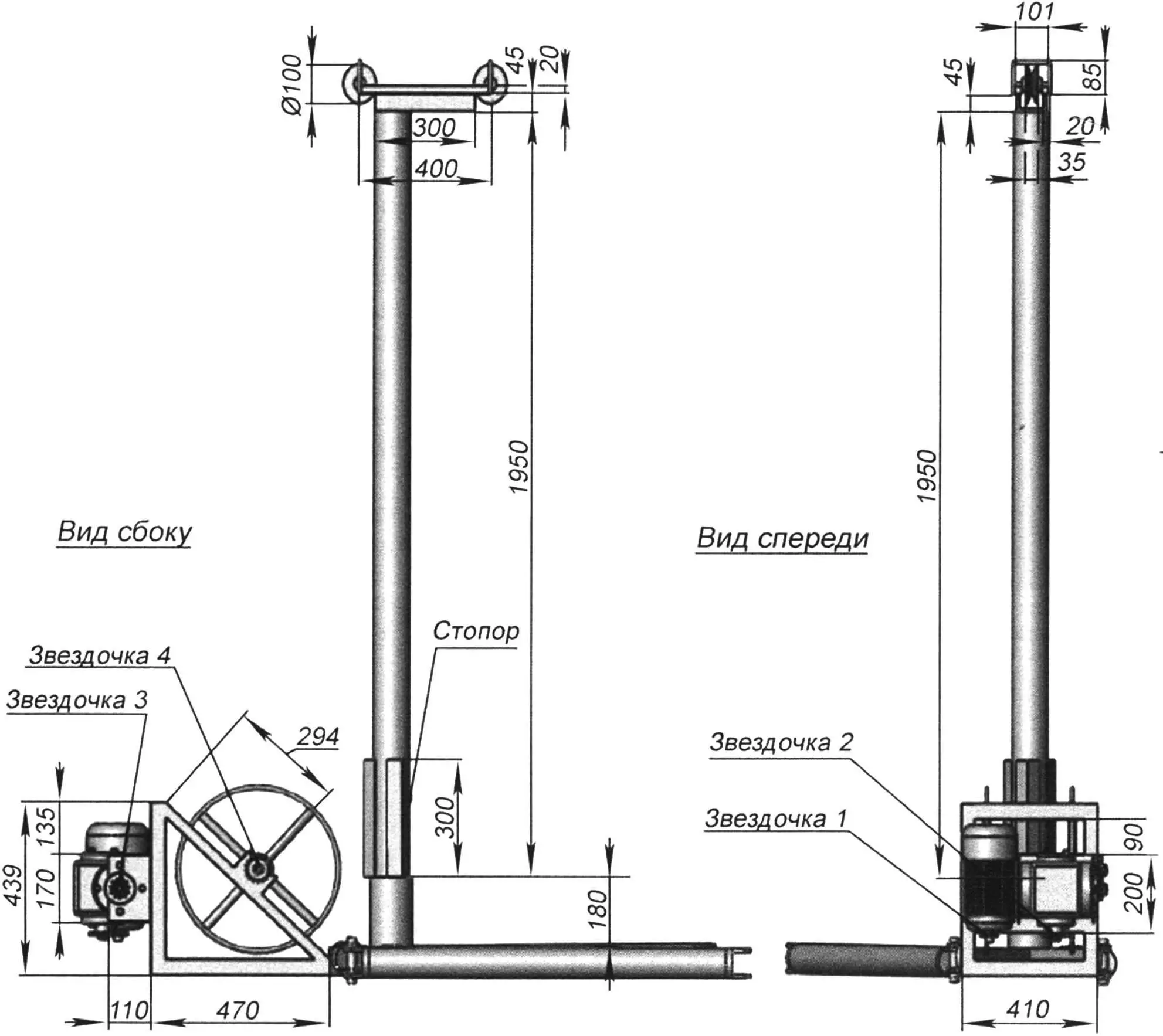

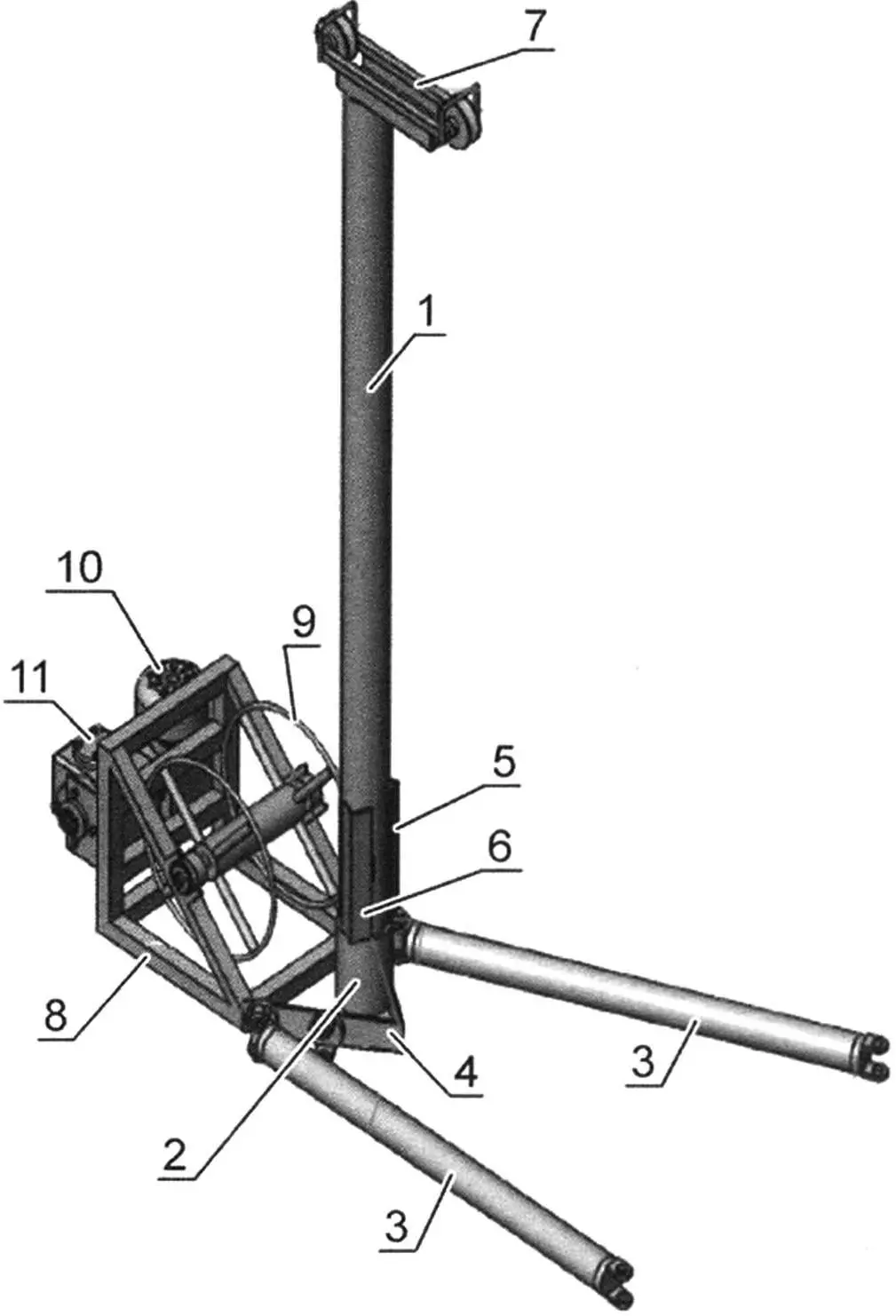

1 — мачта; 2 — пятка мачты (труба 130×10); 3 — лапа (2 шт.); 4 — треугольное основание (уголок № 7); 5 — опорные уголки, приваренные к мачте (3 шт.); 6 — наваренный стопор; 7 — блок шкивов (от сельхозтехники); 8 — рама привода (труба 50×50); 9 — барабан; 10 — электродвигатель; 11 — редуктор

Технология работы ложкой проста. С высоты около двух метров бросаем ложку во влажный грунт. Ложка, врезавшись в грунт, углубляется на несколько сантиметров и при подъеме захватывает заклиненный в ней грунт. На поверхности этот грунт удаляется цикл повторяется вновь. Для более удобного удаления грунта из ложки я использовал саперную лопатку, предварительно заузив ее, обрезав при этом приблизительно по три сантиметра с каждой стороны. Диаметр скважины при работе с такой ложкой получается около 200 мм, и это избыточно, так как обсадные трубы используются в основном диаметром 100-110 мм.

Но если сделать ложку из трубы меньшего диаметра, например 107 мм, как было предложено выше, то и стрелу можно выполнить короче, что особенно важно при работе в тесных помещениях.

1 — стакан (труба Ø130); 2 — штанга (труба Ø58); 3 — серьга (проволока Ø8)

Продолжая «черпать» грунт и углубляясь, доходим до настолько влажного участка, где грунт начинает «выскальзывать» из стакана, поскольку он там почти жидкий. Тут необходимо использовать другой инструмент — желонку.

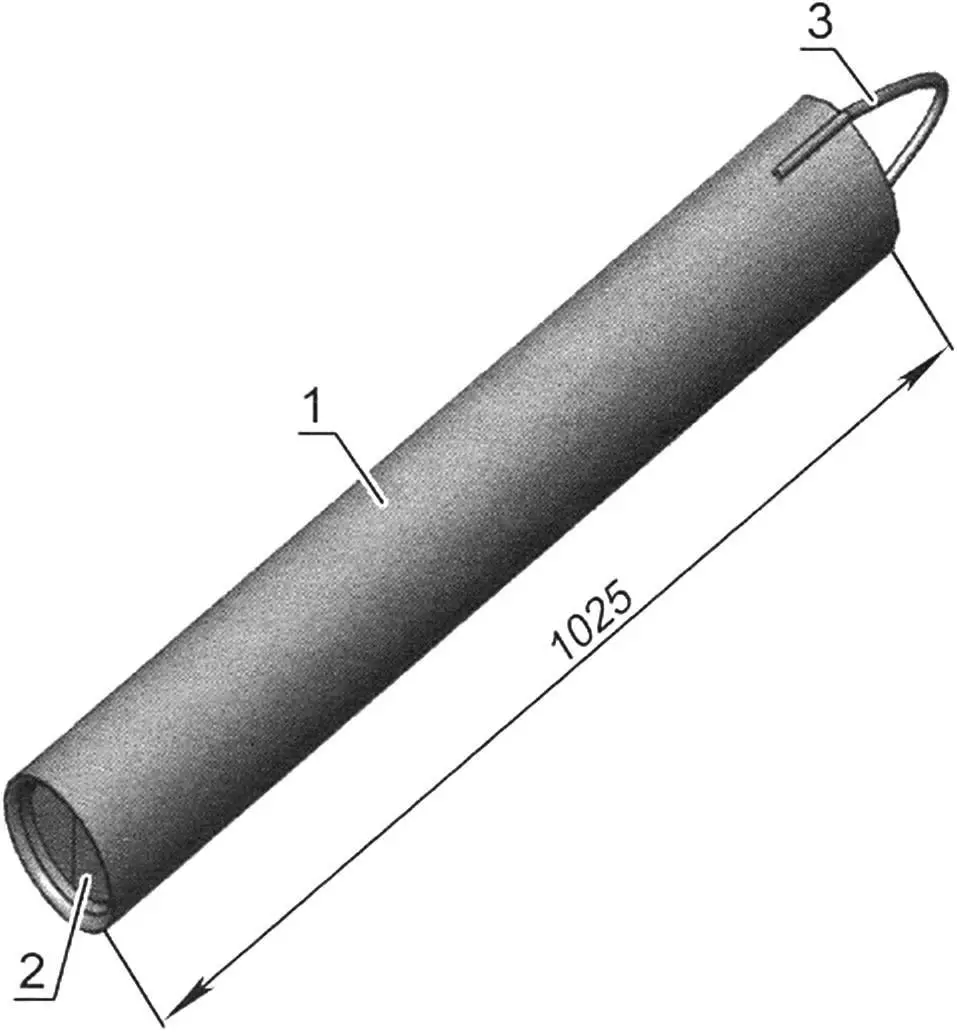

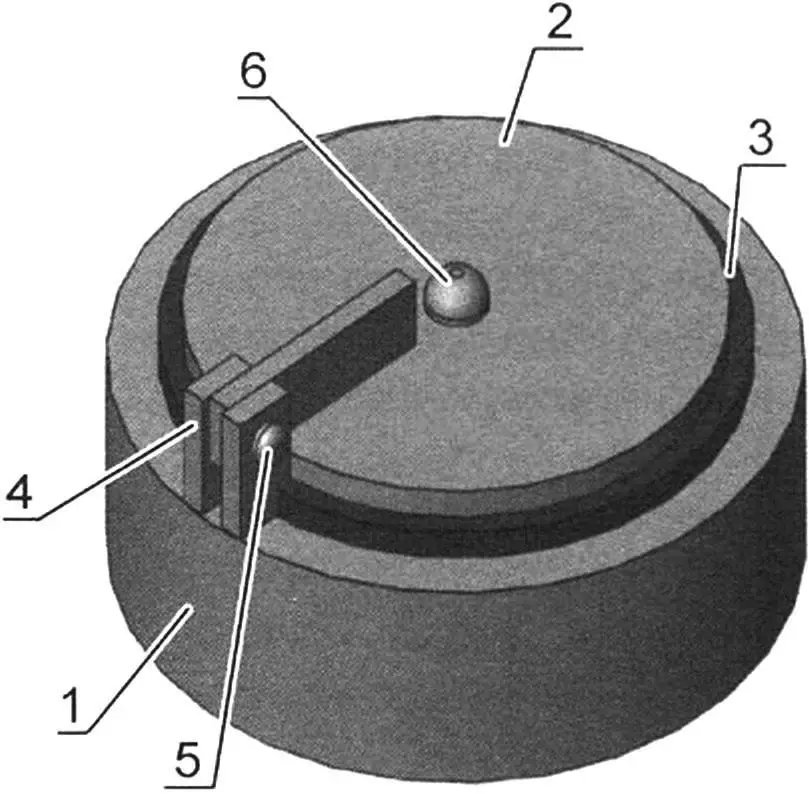

Желонка изготовлена из той же трубы диаметром 150 мм, что и ложка. В нижней части она имеет двухлепестковый инерционный клапан с резиновым уплотнителем для поднятия разжиженного водой грунта.

1 — корпус (труба Ø150); 2 — двухлепестковый клапан; 3 — серьга (проволока Ø8)

Корпус двухлепесткового инерционного клапана имеет такой же наружный диаметр, что и желонка — 150 мм, только толщина стенки у него 10 мм (в дальнейшем, чтобы не искать подходящую трубу с толстыми стенками или не заказывать корпус токарю, просто внутрь трубы вставил изготовленное из прутка диаметром 7 мм кольцо, приваривал его и обточил углошлифовальной машинкой). Нижняя внутренняя кромка корпуса (трубы) клапана заточена (выполнена фаска) для лучшего вхождения желонки в грунт. Лепестки вырезаны из стального листа толщиной 4 мм. В результате при сбрасывании желонки в скважину лепестки, попадая в разжиженную грунтовую массу, открываются пропуская разжиженный грунт, а при начале вытаскивания желонки клапаны закрываются.

Подняв желонку, содержимое выливают через ее верхнее отверстие. Процедура повторяется до очищения скважины, или выработки зумпфа. Вес такой желонки с клапаном составил 17,3 кг, а без клапана — 11,3 кг.

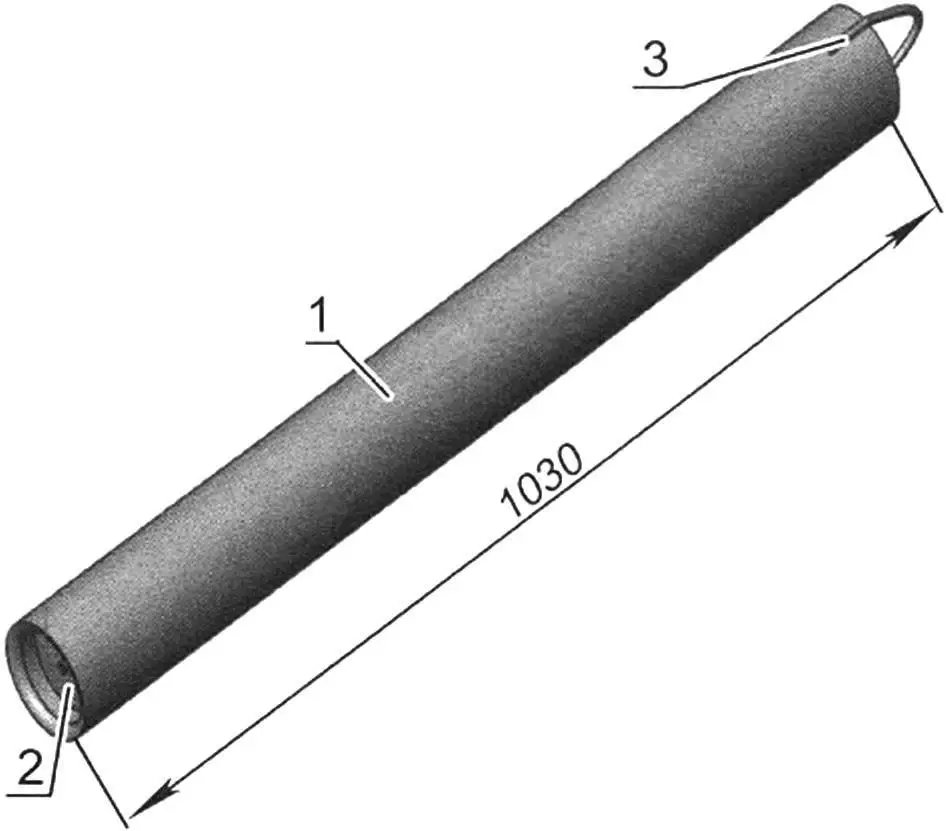

1 — корпус (труба Ø110); 2 — клапан; 3 — серьга (проволока Ø8)

Вторую желонку я изготовил меньшего диаметра, для того чтобы можно было сравнить производительность, а также разницу в объеме извлеченного из скважины грунта. А так как в основном для обсадки скважин используется недорогая полиэтиленовая труба наружным диаметром 107 мм, а скважина большего диаметра для домашних нужд нужна очень редко, извлеченного грунта будет намного меньше, поэтому предпочтительнее использовать этот диаметр — объем работ значительно уменьшится.

Как видно из рисунка, клапан второй желонки проще в изготовлении из-за меньшего диаметра используемой трубы.

Для прохождения твердых пород применил тяжелый лом. Плита крошится ломом и с добавлением воды «выбирается» желонкой. Однако мне такой слой, к сожалению, (а скорее, к счастью), не попадался.

1 — обойма (труба Ø150×10); 2 — лепесток клапана (сталь, лист s4, 2 шт.); 3 — резиновая прокладка лепестка клапана (резина, s3, 2 шт.); 4 — шарнир (2 шт.); 5 — ось шарнира (2 шт.); 6 — заклепка (4 шт.)

Изготовив такое несложное приспособление и приобретя длинную капроновую веревку (ее длину с небольшим запасом можно установить, опросив соседей о глубине их пробуренных скважин), установив треногу со шкивом, закрепленным на вершине этой треноги, попробовал «пробурить» грунт. Но из-за того что инструмент входил довольно плотно, его было затруднительно вынимать (отрывать от грунта), и работа по бурению становилась очень тяжелой. Сокращать же глубину входа инструмента в грунт путем снижения веса инструмента не имело смысла, так как заглубление ложки было оптимальным и составляло около пяти сантиметров. Отрывая от липкого грунта инструмент каждый раз и поднимая его раз за разом, довольно быстро устанешь.

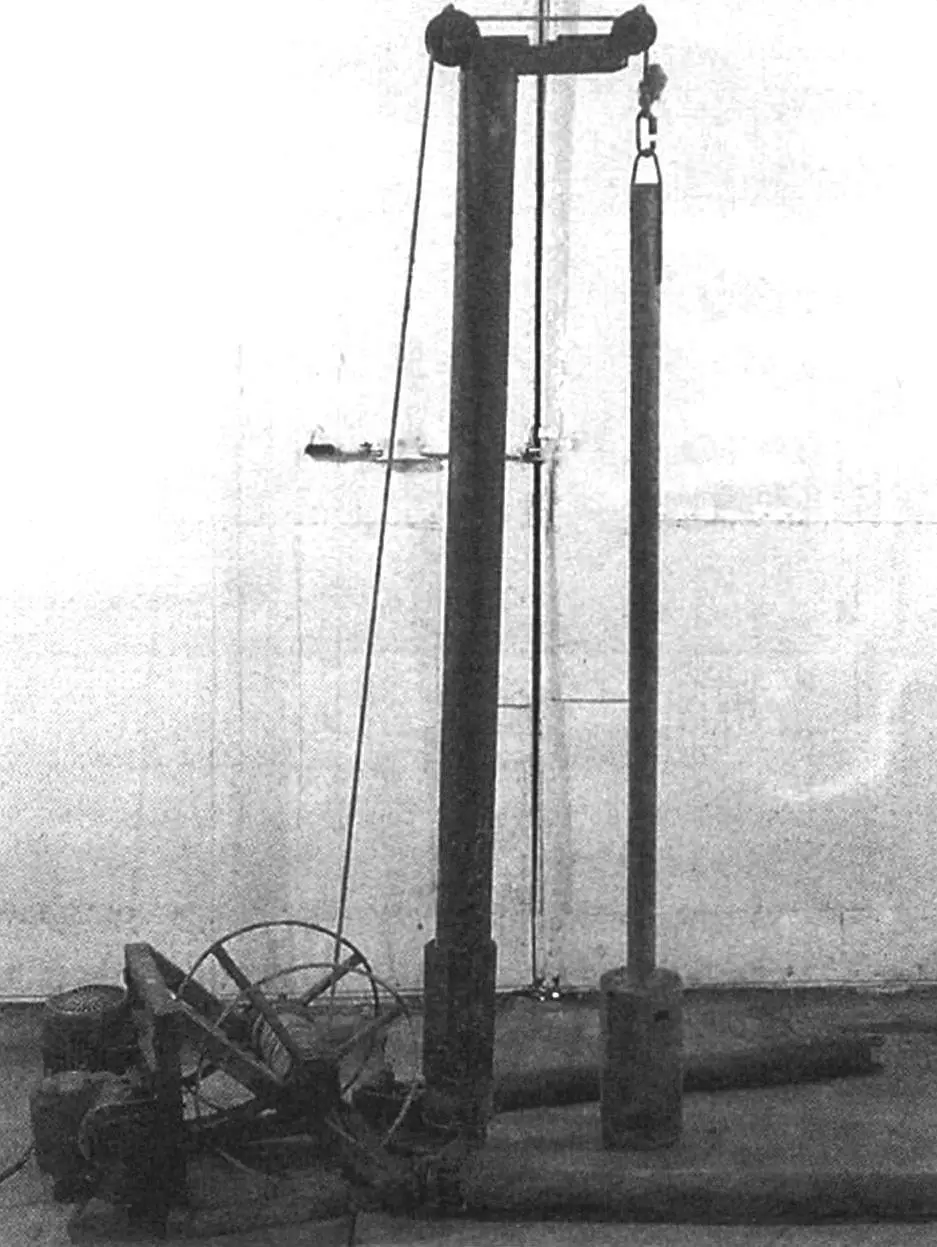

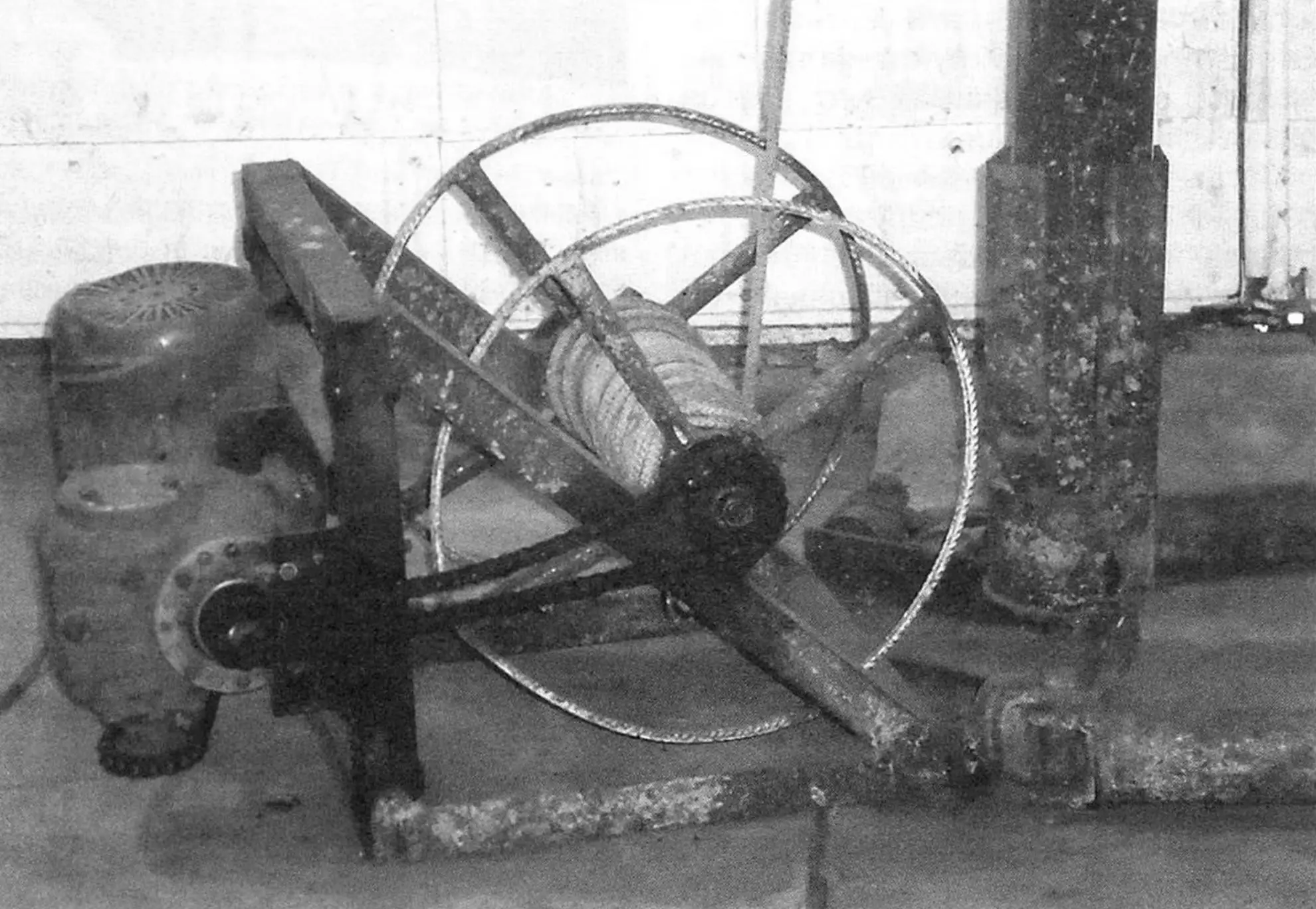

Тогда для облегчения работы было решено сделать из подручных материалов простой подъемник. Собрав все то, что имелось подходящее на тот момент в гараже, и прикупив недостающие детали, собрал сам бурильную установку.

1 — обойма (труба Ø110×10); 2 — клапан (сталь, лист s4); 3 — резиновая прокладка лепестка клапана (резина, s3, 2 шт.); 4 — шарнир (2 шт.); 5 — ось шарнира (2 шт.); 6 — заклепка

С бурильной установкой работа пошла легче и производительнее: «врезавшуюся» в грунт ложку установка довольно легко отрывает от основного пласта и поднимает на поверхность. Очистив ложку и опустив ее вновь на дно скважины, взявшись за веревку, опять поднимаю ее приблизительно на два метра и бросаю.

Раму основания бурильной установки сварил из труб квадратного сечения 50×50мм, треугольное же основание крепления стрелы — из стального уголка № 7.

Стрелу изготовил из стальной водопроводной трубы диаметром 107 мм. Нижней частью она вставляется в трубу с толщиной стенки 10 мм и имеющей внутренний диаметр 110 мм.

В верхней части стрелы расположен блок со шкивами (от генератора какой-то сельскохозяйственной машины), имеющими наружный диаметр 100 мм. Шкивы, для придания им большей «свободы», установил без подшипников — просто на стальной вал со смазкой. К каждому шкиву приварил ограничительную скобу, изготовленную из стального прутка диаметром 9 мм. Эта скоба не позволяет веревке с него соскальзывать.

Для большей «устойчивости» мачты пришлось позднее, уже при эксплуатации, приварить вертикально три плотно прилегающих опорных уголка № 5. Также выяснилось, что мачта начала потихоньку прокручиваться вокруг своей оси, и в результате к стреле приварил стопор в промежутке между опорными уголками.

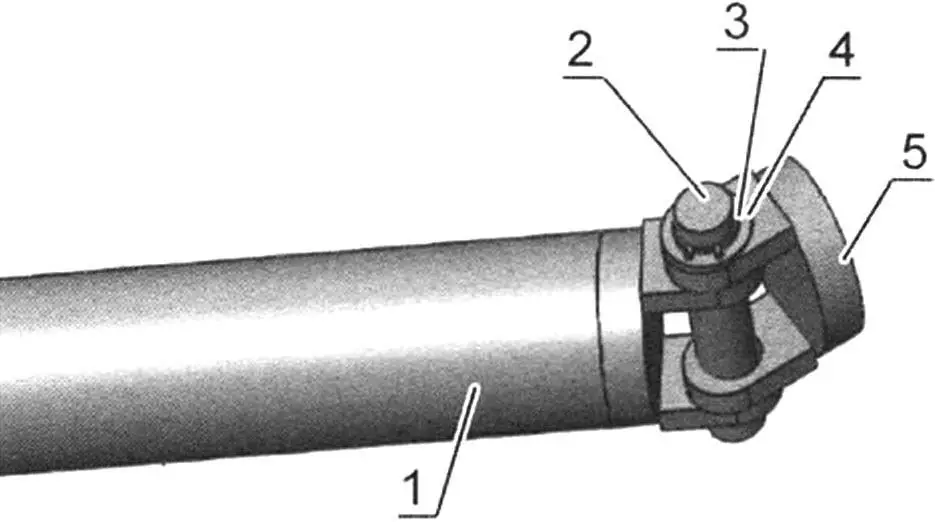

В качестве опорных лап использовал два карданных вала от автомобиля «Москвич-412». На этих валах предварительно были сняты все крестовины. Один конец вала крепится к станине, а второй — фиксируется в грунте. А именно, через вилки карданной передачи в грунт вбивается труба наружным диаметром 27 мм. Третья точка фиксации расположена на основании установки — это приваренная к станине обрезанная вилка карданной передачи все с того же автомобиля «Москвич-412», через которую вбивается в грунт труба. Опорные лапы имеют некоторую степень свободы в горизонтальной плоскости: из-за того, что крепление вилки карданов было переделано. Вместо крестовины использовал пальцы — взял обрезки полуосей заднего моста автомобиля «Москвич-412». Так как полуоси выточил под небольшой конус, они хорошо загоняются в проушины вилки карданного вала до отсутствия люфта. С более толстой стороны этого пальца приварил шайбу для «пущей» надежности, а с тонкой стороны в отрезке полуоси углошлифовальной машинкой выбрал паз. В этот паз вставил стопорные кольца крестовины автомобиля УАЗ и проложил шайбы, и таким образом палец зафиксировал в отверстии крестовины.

1 — лапа (карданный вал от автомобиля «Москвич-412»); 2 — палец (часть полуоси от автомобиля «Москвич-412»); 3 — стопорное кольцо; 4 — шайба; 5 — привариваемый к основанию фланец

Лебедка установки состоит из редуктора с червячной передачей; трехфазного электродвигателя мощностью 2,2 кВт, имеющего 1000 об/мин. и катушки для веревки.

Катушку для наматывания веревки сделал следующим образом: на стальную ось диаметром 30 мм приварил стальную водопроводную трубу диаметром 78 мм. К этой трубе по концам приварил по четыре спицы из 15-дюймовой стальной водопроводной трубы с каждой стороны, к которым, в свою очередь, приварил стальной пруток диаметром 10 мм. Конструкция катушки балансируется приблизительно (на глаз), так как скорость вращения небольшая и устанавливается на двух подшипниках на концах оси. Подшипники использовал закрытые, шариковые 30x63x15 мм, они установлены в опорные самодельные корпуса. А именно: берется стальная полоса шириной 20 мм и толщиной 3-4 мм, изгибается в кольцо, соответствующее наружному диаметру подшипника. К концам привариваются проушины под стягивающий болт. В дальнейшем эта полоса приваривается к стальному уголку № 3, в котором просверлены два отверстия диаметром 10 — 11 мм для крепления изготовленного опорного корпуса к станине.

Таким образом, катушка крепится к станине. На оси катушки, для упрощения конструкции я не использовал кулачковую муфту для сбрасывания инструмента, так как в дальнейшем планировал использовать установку как подъемник грузов. А еще и потому, что была применена веревка, при помощи которой можно было работать руками. По окончании работ веревка снималась и применялась на других работах.

Редуктор использовал червячный с передаточным соотношением 1:40. Он имеет возможность стопорить ведомый вал при отсутствии вращения ведущего вала, тем самым не давая прокручиваться катушке с веревкой.

Между собой двигатель с редуктором соединены цепной передачей. На двигателе установлена звездочка z1 = 11 зубьев от мотороллера «Муравей», на редукторе установлена звездочка z2 = 17 зубьев с таким же шагом, от отслужившего свое мотоцикла. Вторая ступень цепной передачи, передающая вращение от вала редуктора к барабану с веревкой, состоит из: ведущей звездочки z3 = 11 зубьев (все от того же мотороллера), установленной на валу редуктора; ведомой звездочки z4 = 19, зубьев установленной на валу барабана для веревки, все с тем же шагом 12,7 мм под цепь с мотороллера «Муравей». Все звездочки, кроме z4, приварены к фланцам и установлены на валах. Звездочка z4 установлена на шпонку непосредственно на вал катушки.

Бурильная установка может быть легко разобрана, перенесена и установлена в помещении, где необходимо произвести бурение (например, я бурил у себя в гараже). А если стрелу сделать короче, то можно работать и в более низком помещении (в подвале или погребе).

Так как установка по прямому назначению в хозяйстве используется не часто, то можно приспособить ее еще и для других работ, например: эксплуатировать как подъемник, для погрузки-разгрузки стройматериалов или при ремонте техники; поднимать или опускать корнеплоды в погреб или подвал. Еще можно использовать ее отдельные агрегаты: лебедку — для культивации огорода, предварительно сняв стрелу и лапы; веревку — по хозяйству.

Многие застройщики при возведении небольших домов и построек применяют столбчатые фундаменты или ставят дома на сваях: для их изготовления прямо на месте строительства возможны бурение и заливка свай (вертикальное отклонение при таком бурении минимально).

Да и в разобранном виде бурильная установка вместе с инструментом много места в гараже или сарае не занимает.

«Моделист-конструктор» № 9’2016, Д. СЛОНОВ, село Родино, Алтайский край