Молодыми новаторами Пинского СКВ и производственного объединения ПО выпуску литейного оборудования разработано целое семейство роботов для механизации внемашинных операций при обеспечении работы установок литья под давлением. Это различного рода манипуляторы, механические руки которых заменили человеческие там, Где приходилось иметь дело с горячими или тяжелыми деталями, вредными условиями.

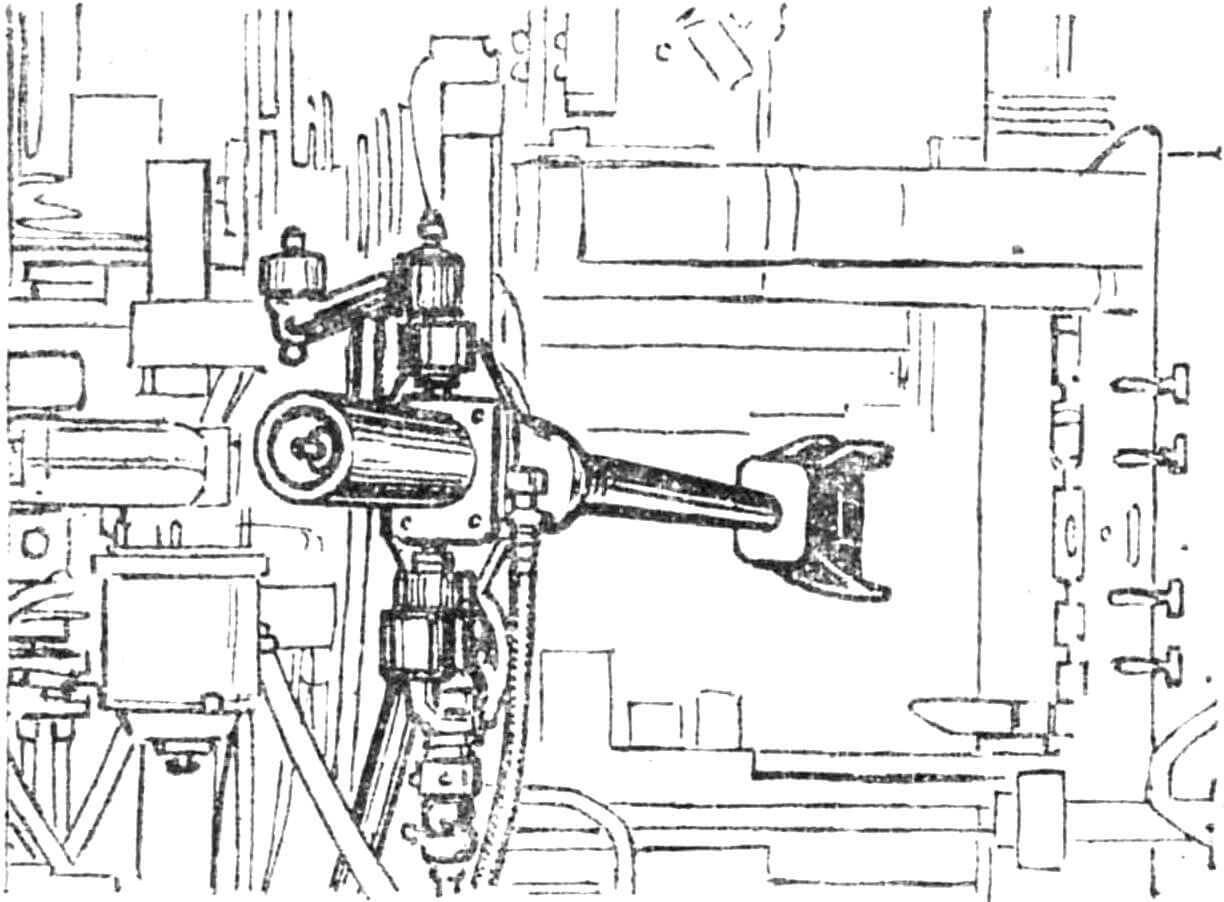

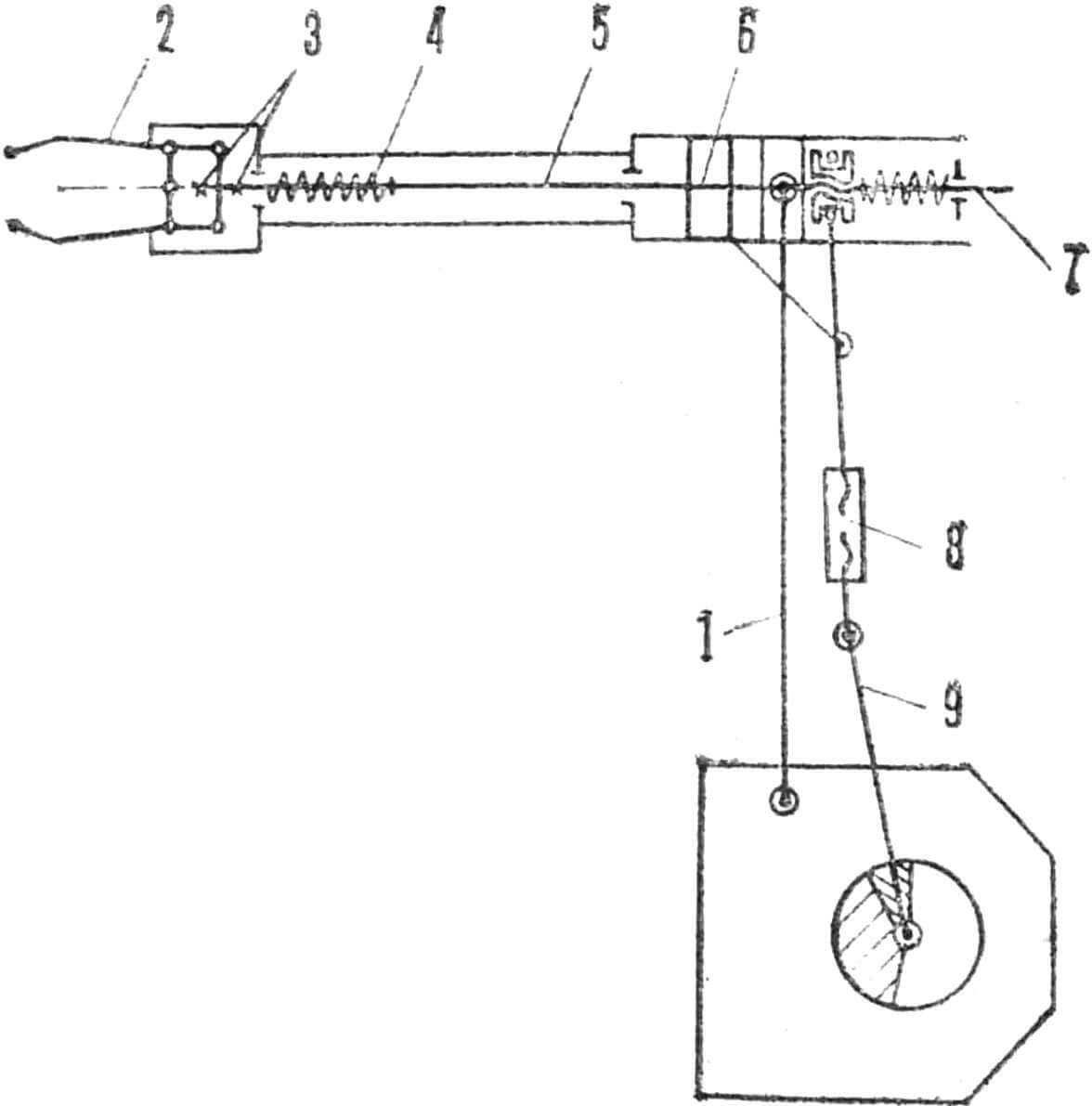

Вот, например, один из них — робот для снятия горячих отливок с пресс-форм. Он может найти применение в цехах литья цветных металлов при мелко-, крупносерийном и массовом производстве. Манипулятор монтируется на неподвижной плите литьевой машины, имеющей горизонтальную камеру прессования. Рука манипулятора шарнирно закреплена в раме и соединена с рычагом, расположенным на валу гидродвигателя. Она представляет собой коленорычажный механизм, способный «взять» отливку и перенести ее в назначенное место. Приводится в действие этот механический захват тягой, связанной с поршнем гидроцилиндра. Обратное разжимание стальных «пальцев» и возврат поршня в исходное положение происходит под действием пружины.

1 — рама, 2 — коленорычажный механизм руки, 3 — регулировочные гайки, 4 — пружина возврата поршня, 5 — тяга, 6 — поршень, 7 — регулировочный винт, 8 — муфта, 9 — рычаг.

Манипулятор работает следующим образом. При включении гидродвигателя рука входит в разъем пресс-формы по наиболее короткой траектории и приближается к отливке. Под действием гидроцилиндра отливка захватывается за пресс-остаток, а при повороте гидродвигателя в обратную сторону происходит отрыв и вынос детали из рабочей зоны пресс-формы. Конечные положения захвата вместе с отливкой и после выноса ее контролируются и задаются бесконтактными датчиками. А с помощью муфты и регулировочного винта манипулятор может быть настроем на отливку любой конфигурации.

Вот как теперь обслуживает пресс-форму вся «бригада» роботов. Манипулятор-съемщик по сигналу от литьевой машины вводит в пресс-форму руку, которая зажимает отливку, срывает ее с гидровыталкивателей и переносит в установку охлаждения или тару. После него вступает в действие робот-смазчик: его траверса опускается в пресс-форму и производит обдувку ее и смазку перед новой заливкой металла. В этот момент манипулятор-заливщик получает через реле времени команду на подачу очередной порции металла из печи. Рука-ковш набирает расплав через окно в печи и сливает его в пресс-форму. Начинает свое движение поршень, деталь прессуется, цикл завершен.

Применение роботов не только повышает производительность труда, но и улучшает качество отливок, а тяжелый труд литейщика превращает в принципиально иной — работу оператора.