ИЛИ ЕЩЕ РАЗ О ДВИГАТЕЛЕ, РАБОТАЮЩЕМ НА ВОДЕ. Дмитрий Иванович Менделёев в свое время говорил, что жечь нефть все равно что топить печи ассигнациями. С тех пор неизмеримо возросло число «печей», в которых по-прежнему сжигают «черное золото». Современными печами являются, в частности, и двигатели внутреннего сгорания, использующие огромное количество продуктов перегонки нефти; бензин, керосин, дизельное топливо. А ведь в наши дни с развитием производства синтетических материалов все большим потребителем нефти становится химическая промышленность. Кроме того, при сжигании нефтепродуктов атмосфера загрязняется вредными веществами. Ученые-двигателисты всего мира вынуждены разрабатывать системы нейтрализации вредных компонентов отработавших газов, то есть уподобляться герою романа Шелли «Франкенштейн». Как вы помните, он, создав собственными руками чудовище, до конца дней своих вынужден был бороться с ним. А между тем на нашей планете есть вещество (и запасы его поистине неисчерпаемы!), из которого можно получить топливо для всех энергетических и транспортных установок настоящего и будущего. Это вещество— всем нам известная вода.

ИЛИ ЕЩЕ РАЗ О ДВИГАТЕЛЕ, РАБОТАЮЩЕМ НА ВОДЕ. Дмитрий Иванович Менделёев в свое время говорил, что жечь нефть все равно что топить печи ассигнациями. С тех пор неизмеримо возросло число «печей», в которых по-прежнему сжигают «черное золото». Современными печами являются, в частности, и двигатели внутреннего сгорания, использующие огромное количество продуктов перегонки нефти; бензин, керосин, дизельное топливо. А ведь в наши дни с развитием производства синтетических материалов все большим потребителем нефти становится химическая промышленность. Кроме того, при сжигании нефтепродуктов атмосфера загрязняется вредными веществами. Ученые-двигателисты всего мира вынуждены разрабатывать системы нейтрализации вредных компонентов отработавших газов, то есть уподобляться герою романа Шелли «Франкенштейн». Как вы помните, он, создав собственными руками чудовище, до конца дней своих вынужден был бороться с ним. А между тем на нашей планете есть вещество (и запасы его поистине неисчерпаемы!), из которого можно получить топливо для всех энергетических и транспортных установок настоящего и будущего. Это вещество— всем нам известная вода.

Именно из воды может быть получено водородное топливо, в принципе не дающее при окислении вредных продуктов. Реагируя с кислородом, водород опять превращается в воду.

Таким образом, этот химический элемент является, по-видимому, единственным топливом, превращающимся при сгорании в продукт, из которого он уже был однажды получен.

Использование водорода в качестве моторного топлива или присадок к углеводородным топливам не ново. Так, во время Великой Отечественной войны блокадном Ленинграде, а также в Москве имелись автомобили, работавшие на водороде, применявшемся в ту пору для аэростатов воздушного заграждения. Углубленное исследование рабочего процесса поршневых двигателей на водородно-воздушных смесях получило в нашей стране развитие в послевоенные годы. Эксперименты, проведенные на двигателях с искровым зажиганием, показали, что пламя при сжигании водорода распространяется по камере сгорания двигателя в шесть-десять раз быстрее, чем при подаче углеводородного топлива. Двигатель может устойчиво работать на водородном топливе даже при значительном обеднении смеси (сα = 2—3). Такое обеднение смеси позволяет перейти к качественному регулированию двигателя, то есть при постоянном количестве поступающего в двигатель воздуха менять только содержание в нем водорода.

Для воспламенения водородных смесей необходима небольшая, в 12 раз меньшая, чем для бензина, энергия воспламенения. Благодаря этому требования к системам зажигания могут быть значительно снижены.

Если раньше исследование рабочего процесса водородных двигателей внутреннего сгорания (ВДВС) носило в основном теоретический характер, то теперь эти работы переходят в практическую область техники. О размахе поисков, связанных с применением водорода, говорит тот факт, что в последние годы в США экспериментальные исследования ВДВС ведутся в пятнадцати научных центрах. Испытаны 42 двигателя, в том числе в стендовых условиях три роторно-поршневых. Построено 15 автомобилей с двигателями на водороде. В нашей стране созданием автомобилей на водородном топливе занимаются в Институте проблем машиностроения АН УССР, аналогичные исследования проводятся в Ленинграде.

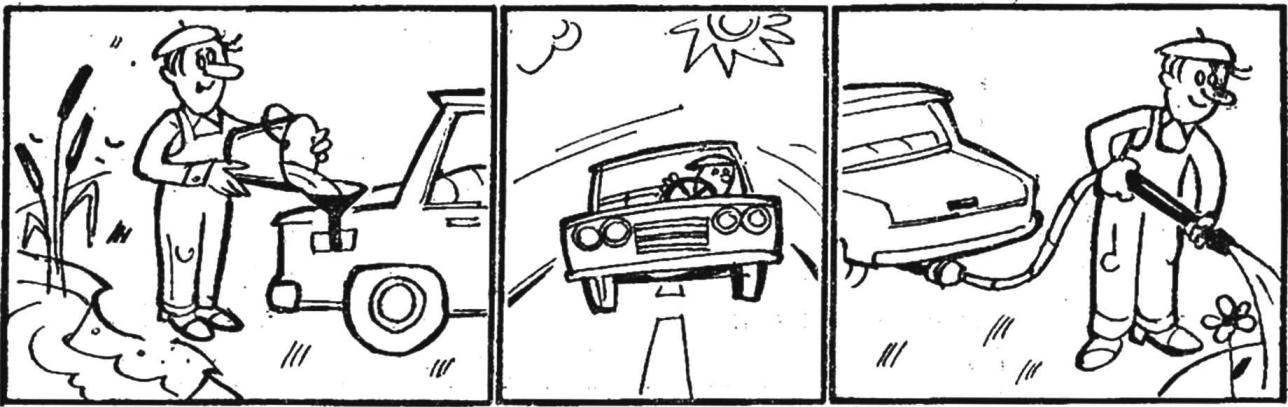

Как выяснилось, для ВДВС наиболее предпочтительным является внутреннее смесеобразование. Водород подается к седлу впускного клапана (см. рисунок) и смешивается с воздухом при его открытии. Здесь регулируется только подача водорода. При использовании такого смесеобразования двигатель работает без детонации при степенях сжатия до 19.

Содержание в отработавших газах углеводородов и окиси углерода ничтожно мало. Благодаря применению обедненных смесей экономичность двигателя может быть повышена примерно на 25%. В каком же виде может храниться и транспортироваться водород на автомобиле? Наиболее просты и надежны баллоны со сжатым газом, проверенные при эксплуатации автомобилей на природных сжатых газах. Однако существующие баллоны из-за своей тяжести мало пригодны для перевозки водорода, имеющего малую плотность.

Рис. 1. Схема впуска воздуха и водорода в двигатель:

1 — впускной клапан, 2 — канал для подвода водорода, 3— дроссель, 4 — резервуар с водородом.

Использовать сжиженный водород много сложней и дороже. Однако применение резервуаров с жидким водородом приближает такие системы по удельному весу к существующим устройствам питания автомобилей.

Практический интерес могут иметь гидриды некоторых металлов. Они играют роль своеобразных аккумуляторов водорода. При термическом разложении гидрид выделяет водород. Использованный металл можно снова насытить водородом.

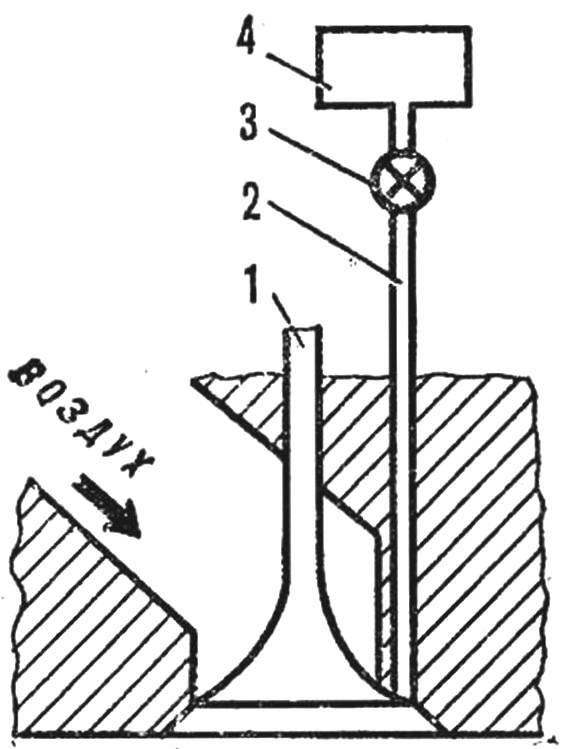

Одним из таких гидридов является титано-железиый гидрид (ТiFeН2). На рисунке приведена компоновка двигателя и гидридных емкостей на автобусе одной из зарубежных фирм. Радиус действия этого автобуса на одной заправке составляет примерно 180 км. Использованный гидрид легко снова заправить водородом всего за 5—10 мин в зависимости от давления подаваемого водорода. Объем гидрида в одном баке равен примерно 50 л, но он вмещает 50 тыс. л газообразного водорода, причем давление в баке не более 2 атм.

Для получения газообразного водорода из гидрида необходимо тепло. Тепло может быть получено как из системы охлаждения двигателя, так и за счет кондиционирования воздуха в салоне автомобиля. Даже при работе двигателя ка холостом ходу энергоемкость гидрид-ного резервуара составляет около 4 тыс. килокалорий в час. Другими словами, это количество тепла должно затрачиваться для выделения из гидрида водорода, обеспечивающего потребность двигателя на холостом ходу. При полной нагрузке энергоемкость гидридного резервуара возрастает в 10 раз. Пуск двигателя в работу обеспечивается без внешнего подогрева гидридных резервуаров, так как даже при —20° С генерируется достаточное количество водорода.

Однако гидридные системы по весу находятся на уровне современных баллонов для сжатого газа. Так, каждый резервуар вместе с гидридом весит 680 кг, а два — 1380 кг при общем весе автобуса 7257 кг.

При получении водорода, необходимого для насыщения этих резервуаров, из низкосортных углей его стоимость лишь немногим выше, чем у высокооктанового бензина. Здесь необходимо отметить, что в связи с истощением природных запасов жидких углеводородов цены на бензин будут возрастать. В то же время по мере совершенствования технологии получения водорода его стоимость должна падать. Значительно большие трудности связаны с созданием разветвленной сети доставки и распределения водорода. Кроме того, хотя цена за единицу веса гидрида и невысока, но его потребуется огромное количество при массовом переходе автомобилей на гидридные системы.

Рис. 2. Схема автомобиля с водородным двигателем:

1 — двигатель, 2 — регуляторы давления; 3 — резервуары с гидридом, 4 — выпускные трубы, 5 — заправочная магистраль, 6 — подача водорода в двигатель, 7 — глушитель.

Известны системы некоторых зарубежных фирм, где водород получается непосредственно на автомобиле в результате химических реакций.

Одна из них предусматривает подачу до половины расходуемого двигателем бензина в специальный реактор, где вырабатывается газ следующего объемного состава: 0,26 — Н2; 0,236 — СО; 0,011 — СН4; остальное составляют инертные газы. На превращение бензина в газы в реакторе затрачивается теплота, составляющая 20% по отношению к теплоте, содержащейся в пропускаемом через реактор бензине. Несмотря на это, общая экономичность двигателя, работающего на смеси бензина и газов из реактора, на 20% выше, чем при работе на бензине. Токсичность отработавших газов двигателя с реактором также в несколько раз меньше, чем бензинового варианта.

Другая подобная система основана на следующей реакции: в реакторе, содержащем воду и метанол в молярном отношении 1:1, в присутствии катализатора и при подогреве до 100—250° С идет реакция СН30Н+Н20 → 3Н2+СO2. Полученный водород сложит присадкой к бензину.

Интересный способ получения водорода непосредственно в камере сгорания двигателя предложен двумя английскими изобретателями. Двигатель оборудован резервуаром с расплавленным щелочным металлом (Na, Li и др.). Этот металл насосом подается к форсунке, установленной в головке цилиндра двигателя. Двигатель снабжен также баком с водой. Вода поступает в поплавковую камеру элементарного карбюратора и через распылитель попадает в диффузор, где смешивается с воздухом. Водовоздушная смесь поступает в цилиндр двигателя по впускному каналу, снабженному заслонкой.

В камере сгорания происходит реакция между расплавленным щелочным металлом и водой. Образовавшийся водород воспламеняется от сжатия. Водяной пар отводится в атмосферу через выпускной клапан и глушитель.

Образовавшаяся в процессе реакции гидроокись металла отводится из цилиндра по трубке, входное отверстие которой расположено в стенке цилиндра на расстоянии примерно 1/3 хода поршня от ВМТ. Гидроокись в условиях атмосферы реагирует с окисью углерода, образуя безвредный карбонат.

Реакция щелочных металлов может осуществляться и в отдельном закрытом резервуаре с запасом воды. При наличии герметичного резервуара образовавшийся в результате реакции водород подается под давлением к двигателю.

Таким образом, в настоящее время разработано большое количество систем (в том числе и «экзотических») питания водородом двигателей внутреннего сгорания. По-видимому, в ближайшие 10—15 лет появятся серийные образцы автомобилей, работающих или на чистом водороде, или использующих его как присадку. Но новое рождает новые трудности. Можно предположить, что встанет вопрос, куда девать воду, получаемую в качестве продукта сгорания водорода. Если летом эта вода будет уходить в атмосферу, то представьте себе, что станет с улицей в морозный зимний день? То есть вслед за решением основной проблемы встанет не менее трудная задача утилизации воды.

И. ЗИНОВЬЕВ, инженер