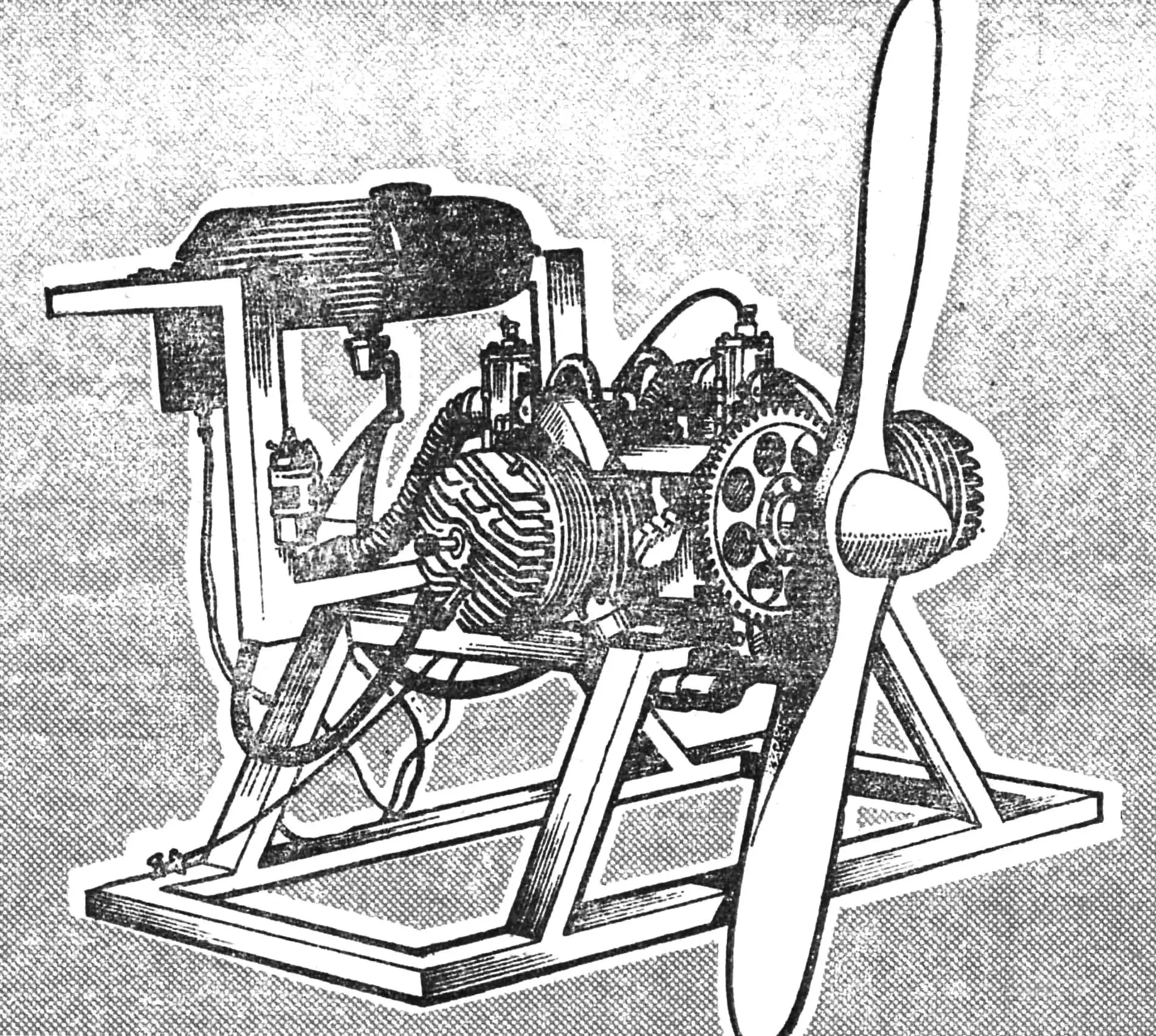

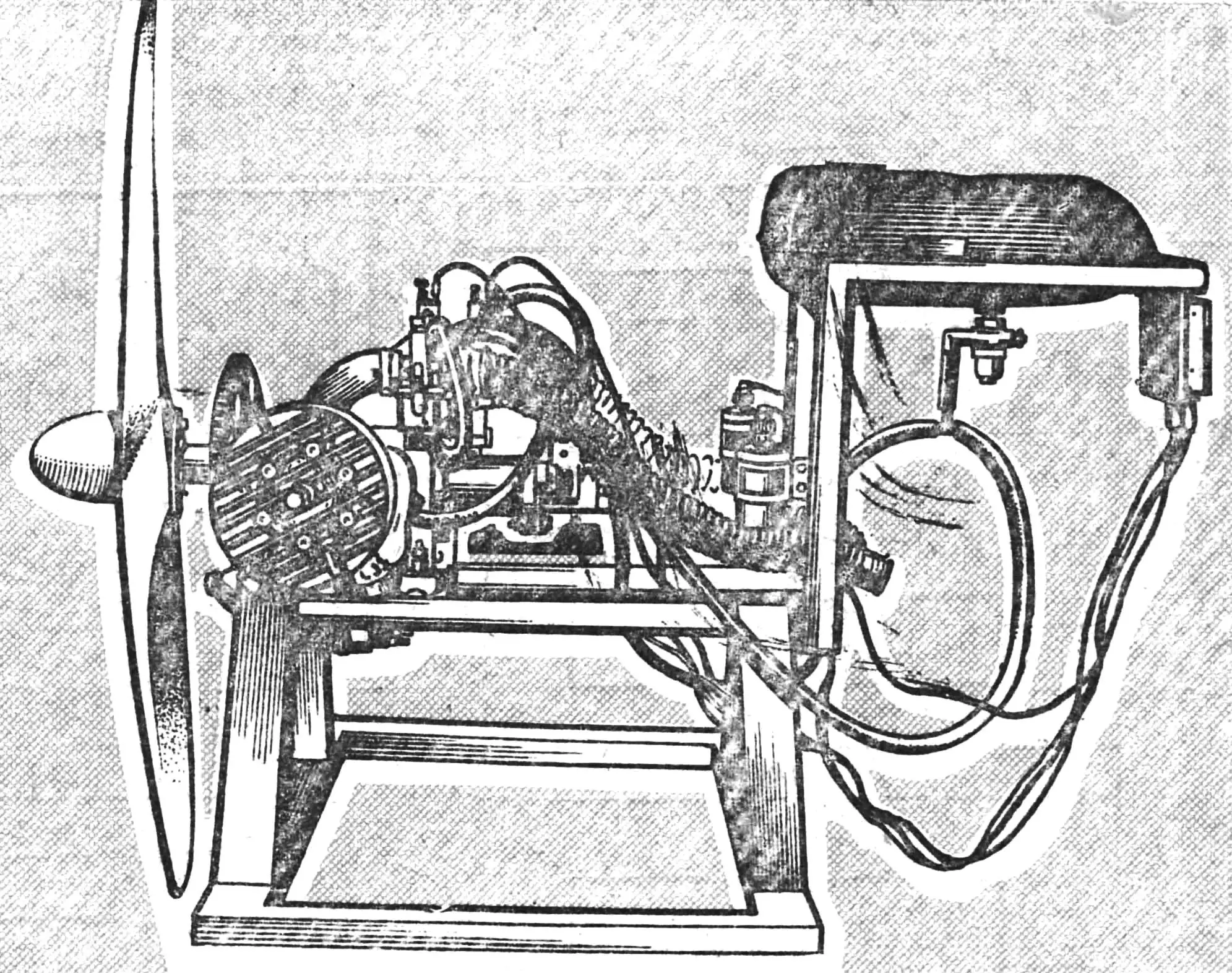

Этот двухцилиндровый двигатель, получивший наименование ДД-700/40, спроектировал и построил руководитель общественного конструкторского бюро «Аэросам» Георгий Дорфман. Мотор получился исключительно удачным: надежным, сравнительно простым, достаточно легким.

Мотор экспонировался на IV Всесоюзном смотре-конкурсе СЛА-87, был одобрен технической комиссией слета.

К сегодняшнему дню построено уже несколько экземпляров таких двигателей, и все они показали практически одинаковые характеристики и стабильно высокую надежность. Сейчас в «Аэросаме» ведется проектирование силовой установки с разборным коленчатым валом и золотниковой системой впуска. Кроме того, строится оппозитный четырехцилиндровый мотор мощностью около сотни лошадиных сил.

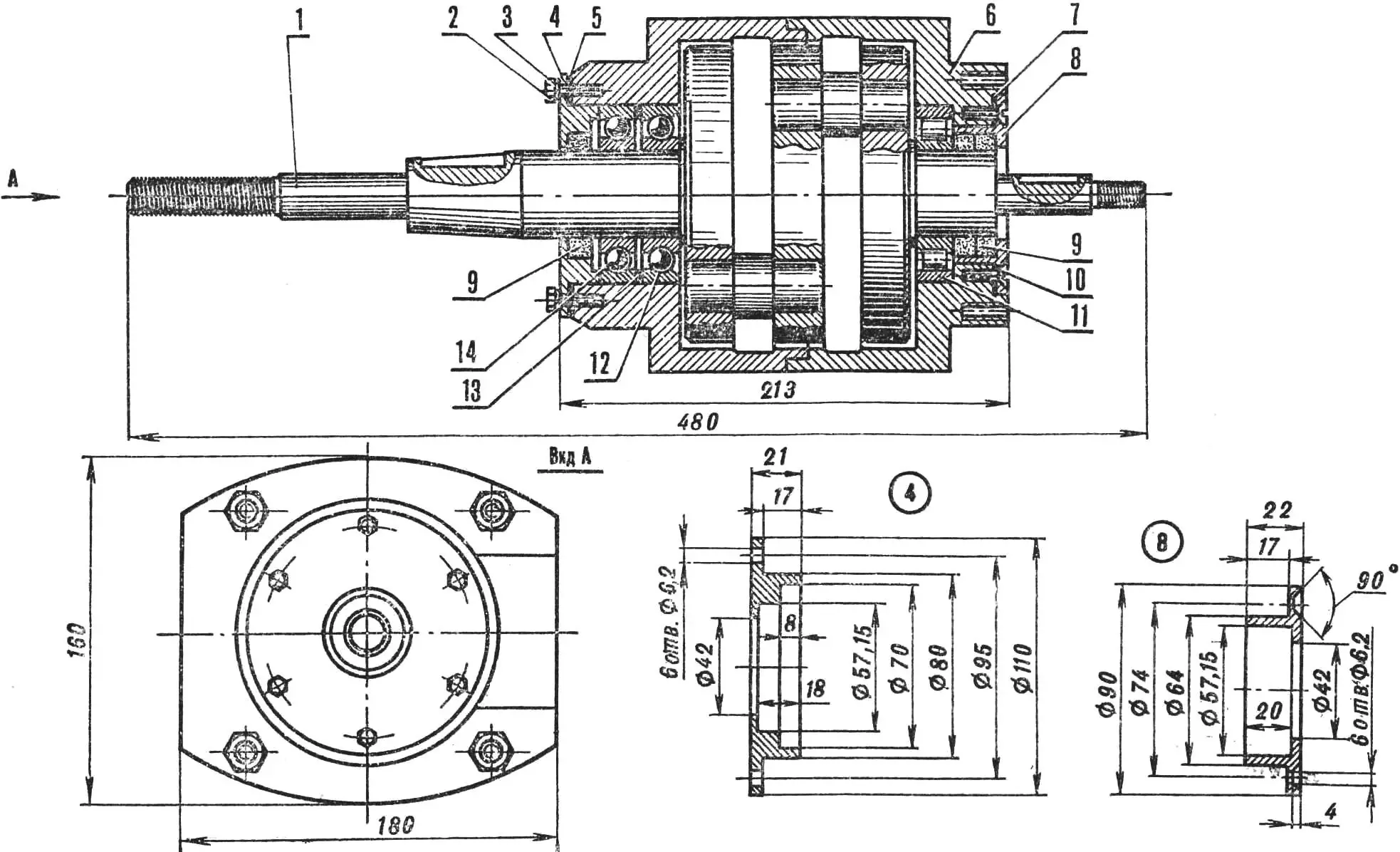

1 — коленчатый вал, 2 — болт М6, 3 — шайба, 4 — передняя крышка (сталь 30ХГСА), 5 — передняя прокладка (ставить на бакелитовом лаке), 6 — картер (Д16Т), 7 — задняя прокладка (ставить на бакелитовом лаке), 8 — задняя крышка (Д16Т), 9 — сальник 40X57X10 мм (от двигателя автомобиля ВАЗ), 10 — винт М6, 11 — подшипник № 2208, 12 — подшипник № 36208, 13 — кольцо 80X70X2 (сталь 20), 14 — подшипник № 208

При проектировании двигателя ДД-700/40 мы старались максимально упростить конструкцию его узлов, добиться высокой надежности в работе. Чтобы выполнить первое условие, опирались на использование деталей серийных моторов, а для самодельных предусмотрели применение передовых технологических приемов.

Как явствует из названия мотора, его рабочий объем — 700 см3, мощность — 40 л. с. Кстати, последняя характеристика получена не только с помощью расчетов, но и при стендовых испытаниях, частота вращения коленчатого вала при этом составляла 5100… 5600 мин-1. Масса двигателя без винта, электростартера, зубчатого венца и электронного зажигания равна всего 36 кг — то есть меньше килограмма на лошадиную силу.

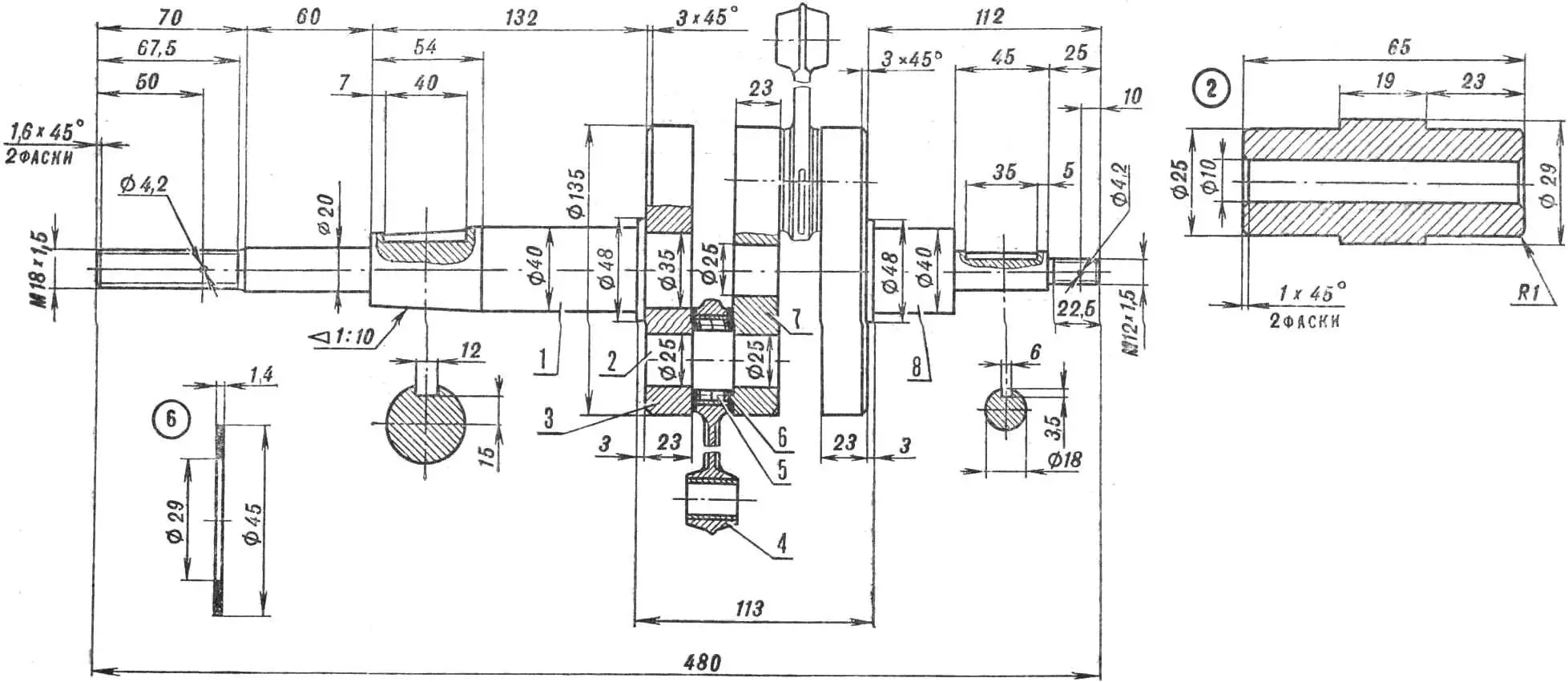

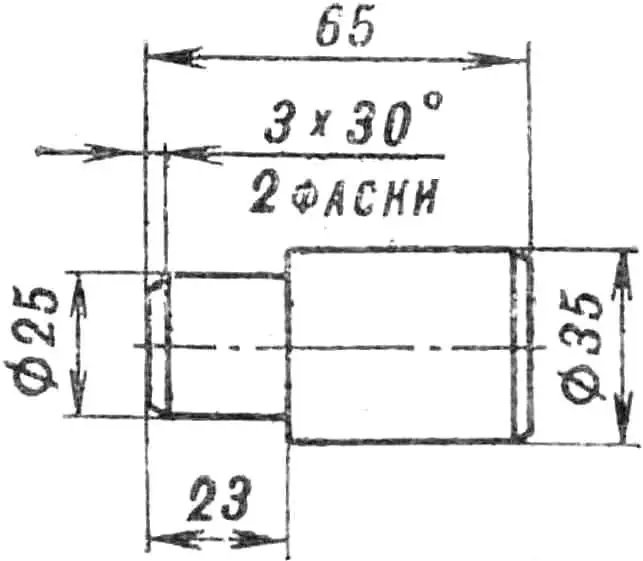

КОЛЕНЧАТЫЙ ВАЛ. Щеки коленвала — из стали марки 30ХГСА. Сначала на токарном станке обрабатываются три совершенно одинаковые заготовки — их диаметр составляет 140 мм, толщина — 23,5 мм. Далее полученные «блины» закаливаются до HRC 33… 38, после чего они шлифуются до толщины 23 мм.

Отверстия в щеках Ø 25Н7 и Ø 35Н7 растачиваются на координатно-расточном станке. При этом добиваться следует минимальных предельных отклонений в поле допусков в сторону увеличения диаметра.

Цапфы коленчатого вала — из стали 40ХНВА. Заготовки для них вытачиваются с припуском по диаметру 0,5… 0,7 мм, цилиндрический участок Ø 40 мм и конус — с припуском 1,5 мм. В заготовках фрезеруются шпоночные пазы и сверлятся контровочные отверстия, после чего эти детали термо-обрабатываются до HRC 48… 54. Учтите, что при меньшей твердости цапф сальники быстро «съедят» вал. Закаленные заготовки обрабатываются на дробеструйной установке, затем шлифуются цилиндрические участки с диаметрами 35И8, 48, 18 и 12 мм. Резьбу надо нарезать на резьбошлифовальном станке.

1 — передняя цапфа (сталь 40ХНВА), 2 — палец кривошипа (сталь ШХ-15),3 — внешняя щека коленвала (2 шт. сталь 30ХГСА),4 — шатун (готовое изделие типа ИЖ-П), 5 — подшипник № 822906, 6 — боковая шайба подшипника, 7 — внутренняя щека коленвала (сталь 30ХГСА), 8 — задняя цапфа (сталь 40ХНВА).

Нижние шатунные пальцы — из стали ШХ15. Заготовки следует термообработать до HRC 62… 65.

Сборка коленвала — операция весьма ответственная. Начинается она с того, что нижние шатунные пальцы глубоко охлаждаются в жидком азоте и с помощью винтового или гидравлического пресса запрессовываются в среднюю щеку коленчатого вала.

Далее на одном из пальцев собирается шатунный подшипник и шатун с боновыми шайбами. Чтобы ролики при этом не рассыпались, они фиксируются любым способом. Щека с шатуном также охлаждается в жидком азоте, а в среднее отверстие щеки вставляется пробка; паз в ней должен быть направлен к шатуну. Затем на пробку надевается внешняя щека — в данном случае будет служить направляющей, по которой при запрессовке станет скользить внешняя щека. Чтобы не смять щеки и не согнуть шатунные пальцы, при запрессовке между щеками вкладываются шлифованные проставки толщиной 19 мм.

Такая же операция повторяется и для второй внешней щеки коленчатого вала. Сначала выбивается пробка и вставляется в среднюю щеку с другой стороны, после чего следует глубокое охлаждение двух уже собранных щек с шатунами и напрессовка второй внешней щеки.

Собранный коленчатый вал прошлифовывается в центрах шлифовального станка. Потом на токарном станке протачиваются щеки до Ø 135 мм. Биение вала в местах установки подшипников не должно превышать 0,02 мм.

КРЫШКИ КАРТЕРА. Передняя крышка выточена из стали марки 30ХГСА, термообработанной до HRC 33… 38. Покрытие — кадмирование. Задняя крышка — из дюралюминия Д16Т. Сальники — от коленчатого вала двигателя автомобиля ВАЗ.

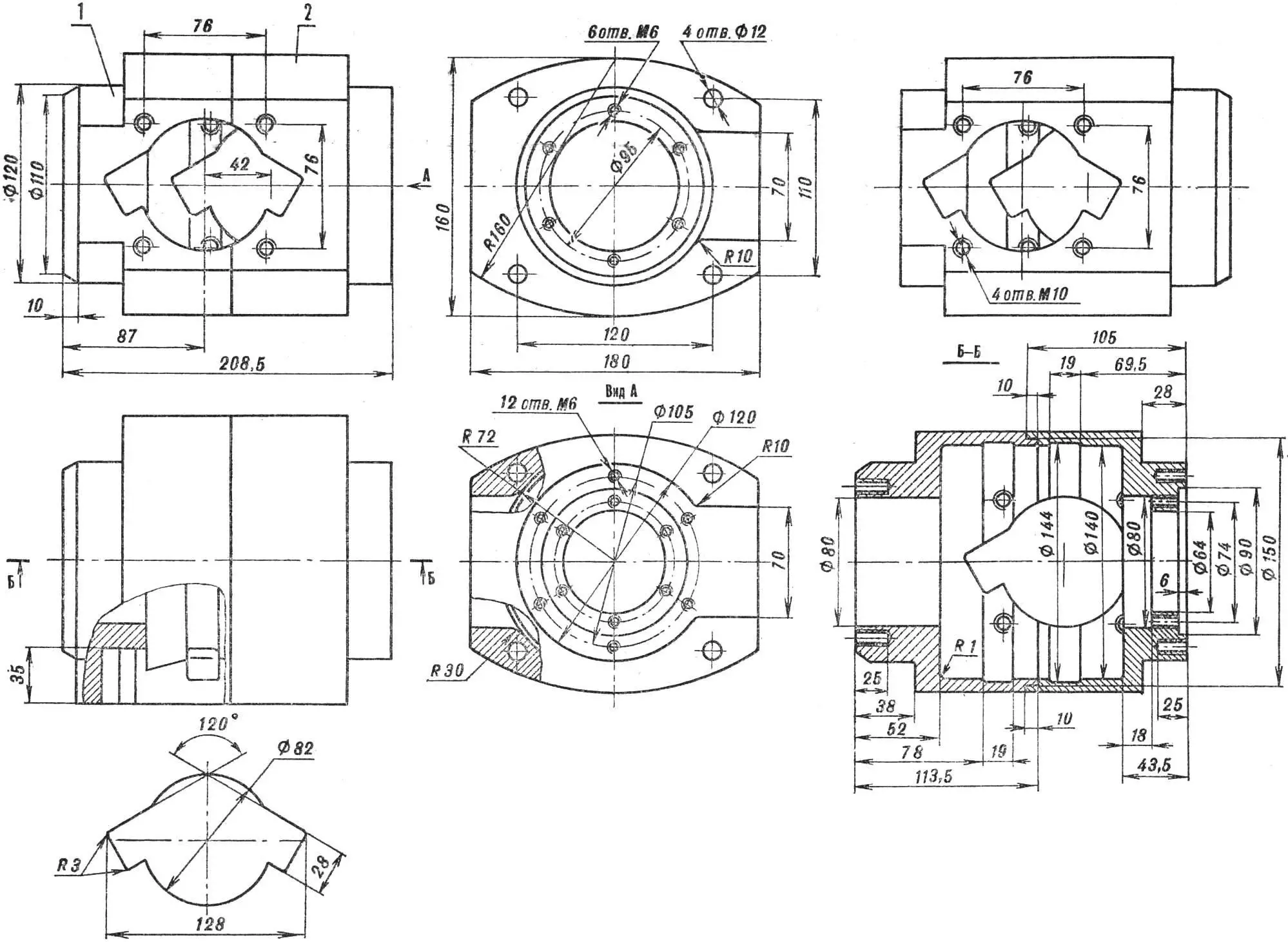

КАРТЕР. Для картера потребуется дюралюминиевая (Д16Т) круглая заготовка Ø 210 мм. Заготовки половин картера торцуются и растачиваются изнутри с одной установки. Сверление резьбовых отверстий и растачивание отверстий Ø 12Н7 производится на координатно-расточном станке. В крайнем случае эти отверстия можно разделать и на сверлильном станке с последующим развертыванием.

1 — носок картера (Д16Т), 2 — хвостовая часть картера (Д16Т). Слева внизу — конфигурация окна.

Чистовое фрезерование половин картера можно производить везде, кроме паза с размером 180 мм — там оставляется припуск 2 мм. После фрезеровки половины картера стыкуются с помощью стяжных шпилек, а затем окончательно обрабатывается и указанный паз. Далее на фрезерном станке с использованием поворотного стола выбирают отверстия под цилиндры и шпильки их крепления. Лыски радиусом 30 мм на краях расточек Ø 142 мм делаются напильником так, чтобы шатуны не задевали за картер. И последняя операция — анодное оксидирование.

НЕСКОЛЬКО РЕКОМЕНДАЦИЙ. При изготовлении деталей следует добиваться чистоты поверхности, максимально возможной для используемого станочного оборудования. На отверстиях щек маховика необходимо снимать фаски не менее 0,5X45°. Запрессовку следует производить за кратчайшее время, поэтому советуем предварительно потренироваться и тщательно отрепетировать последовательность операций с учетом их особенностей. Запрессовка с подогревом в данном случае не годится — она вызывает необратимые изменения прочности и поверхностной твердости деталей коленчатого вала.

ГОТОВЫЕ УЗЛЫ И ДЕТАЛИ. В двигателе ДД-700/40 используются цилиндры и головки цилиндров ИЖ-П3, карбюраторы типа К-62И, шатуны ИЖ-П с шатунными подшипниками № 822906 и боковыми шайбами, верхние шатунные пальцы с фиксаторами, подшипники №№ 208, 36208 (или 46208), 2208, а также поршни ИЖ-П.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ. На нашем двигателе установлено три комплекта приборов зажигания. Это батарейное электронное, батарейное контактное и резервное магнето типа М27Б, прерыватель которого используется для батарейного зажигания. На двигатель можно установить и магнето М90, дающее две искры одновременно.

Следует отметить, что попытка переделать обычное магнето в двухискровое к успеху не привела — искра получалась «вялой», и такое магнето лишь уменьшало надежность работы двигателя и, соответственно, повышало вероятность его отказа.

Чтобы улучшить охлаждение мотора, рекомендуем семь верхних ребер охлаждения цилиндров профрезеровать до Ø 180 мм. Головки цилиндров протачиваются на токарном станке.

На двигателе установлены два топливных насоса от подвесного лодочного мотора «Москва-30». Штуцеры привода насосов можно врезать в каналы перепуска цилиндров или же в картер.

Для его запуска предназначен электростартер СТ-366 от двигателя автомобиля «Запорожец», соединенный с коленчатым валом через зубчатое колесо, прикрепленное к заднему фланцу воздушного винта шестью болтами с резьбой М6. Зубчатое колесо имеет следующие параметры: число зубьев — 91, модуль — 2,5, межцентровое расстояние — 125,0 мм. Имейте в виду, что запускать мотор рывком руки за винт весьма опасно, поскольку при этом приходится прикладывать значительные усилия.

Крепление мотора к раме производится двумя комплектами попарно соединенных между собой Г-образных лапок, надетых на удлиненные концы нижних стяжных шпилек.

На двигатель желательно устанавливать глушители. Потери мощности будут незначительными, а комфортность движения при этом существенно возрастет и снизится пожароопасность.

«М-К» 6’88, Г. ДОРФМАН, руководитель общественного КБ «Аэросам», г. Саратов