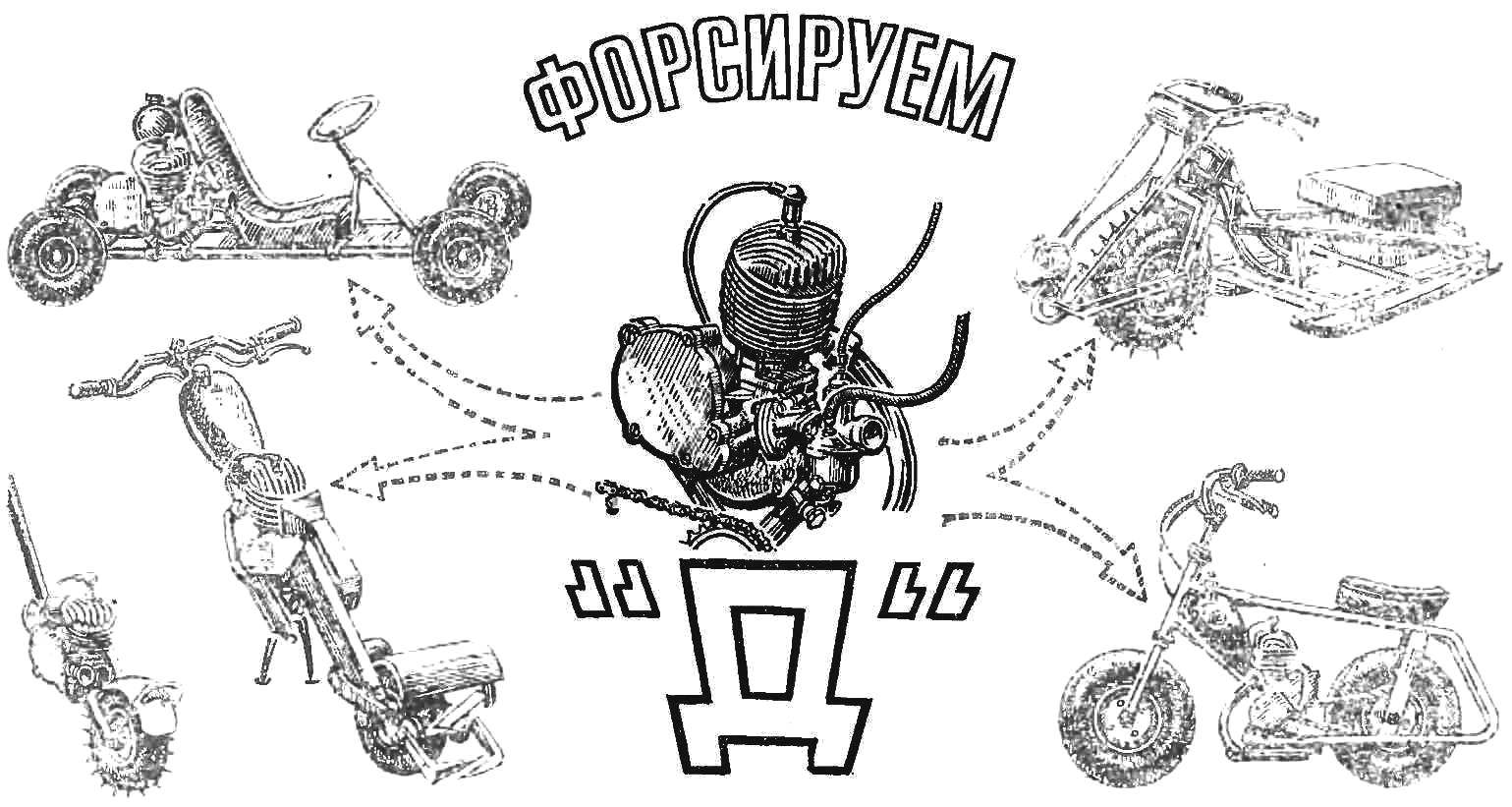

Велосипедные двигатели Д-5 знакомы многим конструкторам-любителям. На их базе строят различные машины: микромотоциклы и мотоплуги, микроаэросани и мотонарты. Часто читатели обращаются к нам с вопросами по поводу увеличения мощности велосипедных двигателей. Мы постараемся рассказать об основных приемах форсирования моторов Д-5 и Д-6 (пытаться форсировать двигатель Д-4 не рекомендуем, так как это потребует серьезных дополнительных переделок, замены цилиндра, коленчатого вала и ряда других деталей).

Велосипедные двигатели Д-5 знакомы многим конструкторам-любителям. На их базе строят различные машины: микромотоциклы и мотоплуги, микроаэросани и мотонарты. Часто читатели обращаются к нам с вопросами по поводу увеличения мощности велосипедных двигателей. Мы постараемся рассказать об основных приемах форсирования моторов Д-5 и Д-6 (пытаться форсировать двигатель Д-4 не рекомендуем, так как это потребует серьезных дополнительных переделок, замены цилиндра, коленчатого вала и ряда других деталей).

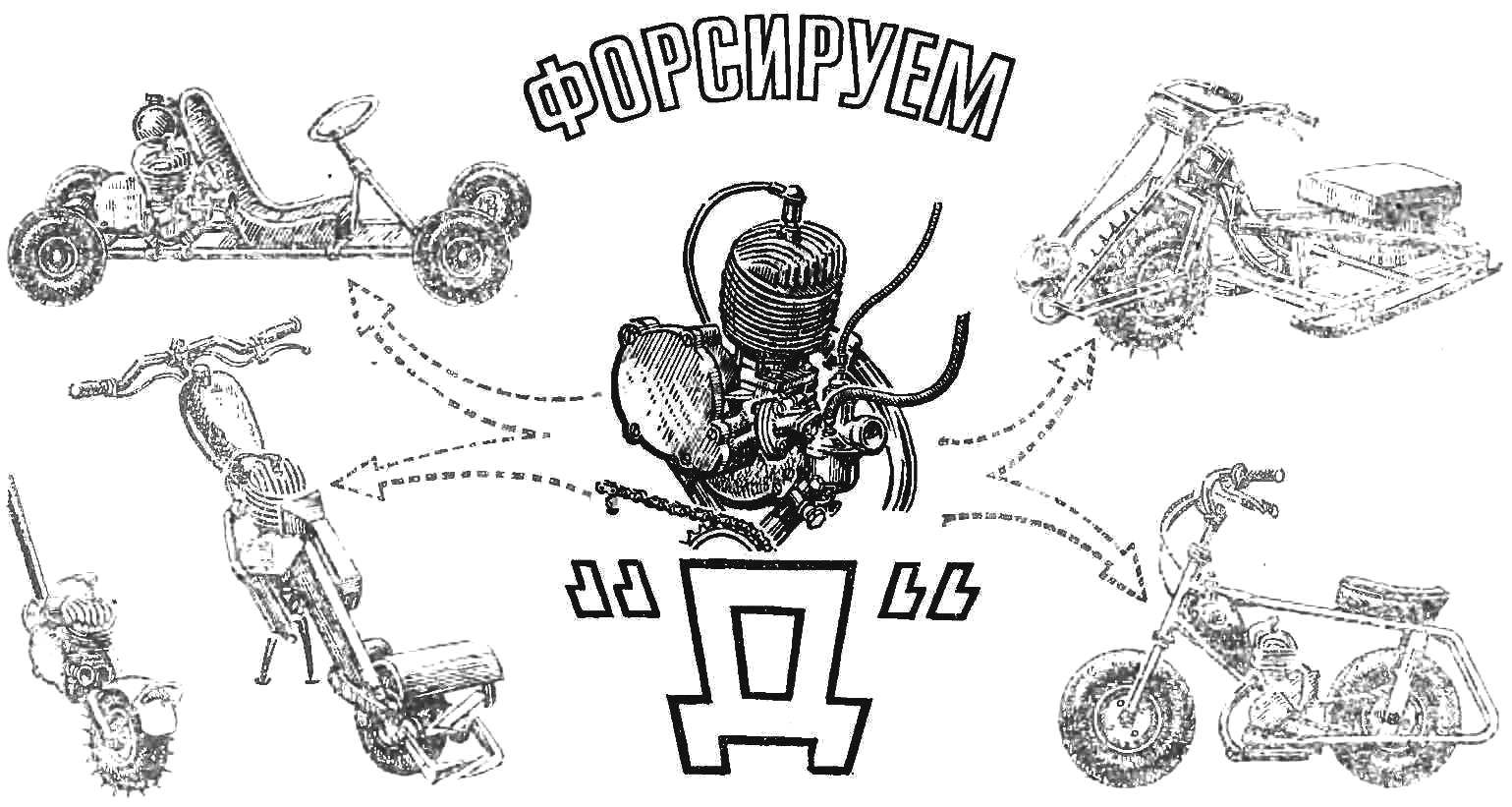

Подвергать модернизации следует новый, необкатанный двигатель. Наиболее доступный прием форсирования — увеличение степени сжатия (степень сжатия серийных моторов Д-5 и Д-6 равна 8). При использовании штатной цилиндро-поршневой группы увеличивать геометрическую степень сжатия больше чем до 9 не следует, так как при более высоких показателях двигатель быстро перегревается и происходит заклинивание поршня. Для увеличения степени сжатия необходимо проточить посадочные места цилиндра и головки цилиндра, как показано на рисунке 1. Это позволит довести степень сжатия до 8,6—9. После установки переделанной головки на двигатель обязательно измерьте объем камеры сгорания, что позволит откорректировать степень сжатия. Для этого закрепите мотор таким образом, чтобы цилиндр оказался в вертикальном положении, установите поршень в верхнюю мертвую точку и залейте камеру сгорания веретенным или моторным маслом из шприца или мерного цилиндра до середины резьбы под свечу.

Степень сжатия рассчитывается по формуле:

E=(Vh+Vc)/Vc,

где Vh, — рабочий объем цилиндра, Vc — объем камеры сгорания, определяемый количеством масла, залитого в свечное отверстие (в см3), Е — геометрическая степень сжатия.

Окончательную величину степени сжатия устанавливают при помощи прокладок из отожженной красной меди или мягкого алюминия. Головку цилиндра следует притереть по посадочному месту.

Описанный способ форсировки является простейшим. Он дает прирост около 0,11 л. с. Дальнейшее увеличение мощности достигается изменением фаз впуска, перепуска и выпуска, изготовлением ряда новых деталей, заменой карбюратора и выпускной трубы. Диаграмма рекомендуемых фаз газораспределения велосипедных моторов приведена на рисунке 2.

Рис. 1. Чертеж проточки головки цилиндра.

Рис. 2. Диаграмма фаз газораспределения.

Рис. 3. Модернизированная рубашка цилиндра.

Рис. 4. Новая гильза цилиндра.

Рис. 5. Оправка для фрезеровки гильзы цилиндра: слева — державка, справа — гайка.

Рис. 6. Наружный притир для гильзы цилиндра:

1 — оправка (Д16), 2 — кольцо притира (чугун).

Установить указанные фазы можно только при основательной переделке двигателя. Браться за это дело неопытному человеку не следует — двигатель наверняка будет испорчен. Описываемый способ требует хорошего станочного оборудования и высокой квалификации исполнителя. Последовательность операций такова. Прежде всего протачивается рубашка цилиндра до внутреннего диаметра 45,0-0,02, как указано на рисунке 3. При этом заводская гильза цилиндра удаляется. Посадочное место фланца крепления рубашки цилиндра протачивают, укрепив рубашку на цилиндрической оправке. Этим достигается строгая перпендикулярность осей отверстия под гильзу и плоскости посадочного места. Продувочные каналы в рубашке цилиндра следует увеличить в соответствии с чертежом.

Чертеж новой гильзы цилиндра приведен на рисунке 4. Для ее изготовления подойдут антифрикционные марки чугуна (СЧ40-60, СЧ21-40). Технология изготовления следующая: вытачивают заготовку с припуском по наружному и внутреннему диаметрам по 0,5—0,8 мм и размечают продувочные окна, затем, установив заготовку в специальную оправку (рис. 5), фрезеруют в соответствии с размерами, указанными на чертеже. Зажимать заготовку непосредственно в патрон делительной головки станка нельзя, ибо при этом неизбежна деформация детали. Отфрезерованную гильзу протачивают на токарном станке до номинальных размеров, окончательно обрабатывают с помощью притиров (рис. 6, 7), используя вначале грубую, затем тонкую абразивные пасты. Предварительно следует скруглить все острые кромки перепускных и выпускных окон с помощью надфиля или бормашины, снабженной шлифовальным камнем. Притирку гильзы по наружному диаметру выполняют до размера, обеспечивающего скользящую посадку (в нагретую до 70—80° рубашку цилиндра гильза должна входить туго, но от усилия руки).

Рис. 7. Внутренний притир для гильзы:

1, 2 — гайка с шайбой, 3 — оправка (Ст. 45), 4 — обойма (чугун).

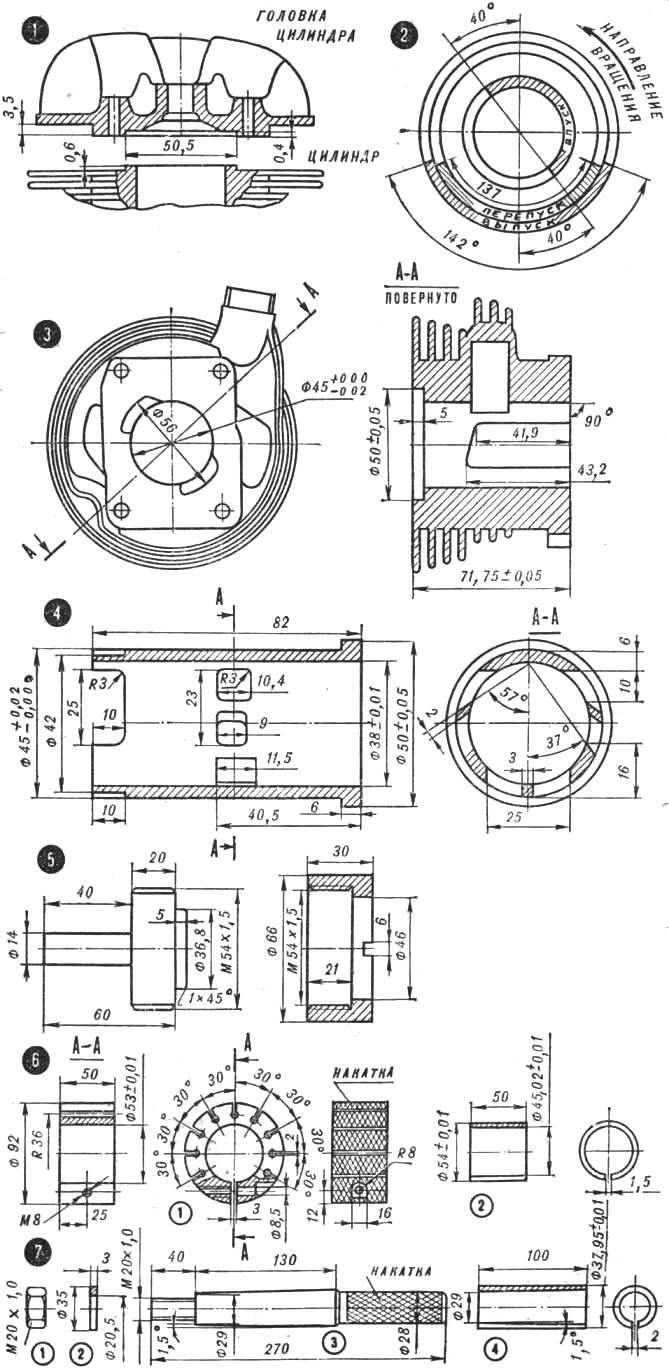

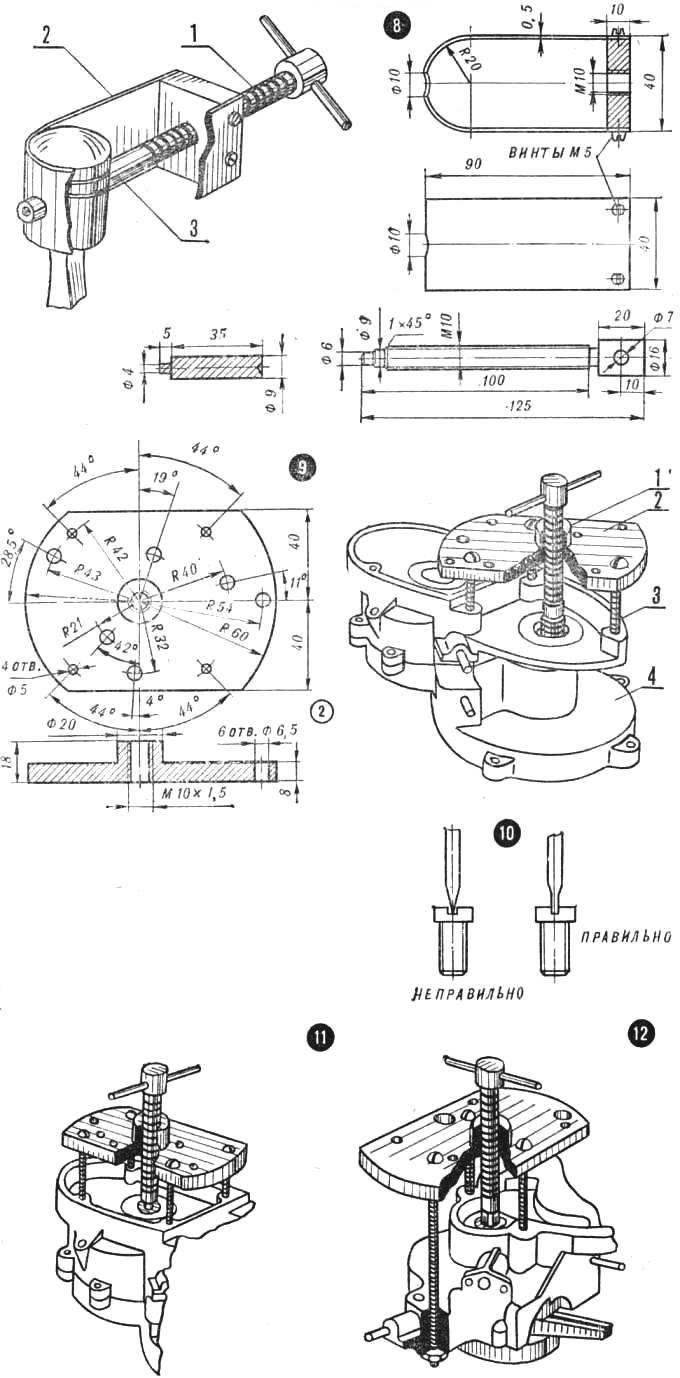

Рис. 8. Съемник для поршня:

1 — винт (Ст. 45), 2 — хомут с гайкой, 3 — оправка.

Рис. 9. Выпрессовка валика сцепления универсальным съемником:

1 — винт, 2 — съемник, 3 — установочный винт, 4 — картер.

Рис. 10. Заточка отвертки.

Рис. 11. Распрессовка половин картера.

Рис. 12. Выпрессовка коленвала из правой половины картера.

Поршень делают из алюминиевого сплава марки АЛ-26 или АК-4-1, стараясь точно воспроизвести размеры заводской детали. При этом предпочтительнее изготовление механической обработкой (заготовка вытачивается на токарном станке с последующим фрезерованием внутренней части).

Далее устанавливают новую фазу впуска. Прежде чем приступить к этой операции, необходимо разобрать двигатель. С него снимают все детали, как указано в инструкции. Дальнейшая разборка — весьма ответственная операция, требующая специальных приспособлений. Иначе неизбежны неисправимые повреждения основных деталей. Для полной разборки необходимы два самодельных съемника: для вы-прессовки и установки поршневого пальца и универсальный (рис. 8, 9). Сначала снимают поршень. Для этого удаляют стопорные кольца поршневого пальца, нагревают поршень до 60—80°, устанавливают приспособление для выпрессовки поршневого пальца, как показано на рисунке 8, и винтом с помощью дополнительной оправки (из мягкого материала) выпрессовывают поршневой палец.

Вращая винт универсального съемника, как показано на рисунке 9, выпрессовывают валик сцепления. Вывинчивают все винты, стягивающие половины картера, предварительно тщательно очистив шлицы. Жало отвертки должно быть правильно заточено и соответствовать ширине шлицев (рис. 10). Универсальным съемником, как показано на рисунке 11, выпрессовывают коленчатый вал из левой половины картера. Затем устанавливают съемник на правую половину (рис. 12) и выпрессовывают коленвал из нее. Обычно с валом выпрессовываются и коренные подшипники, которые приходится заменять, ибо снять их с цапф вала можно, только разрушив сепараторы.

(Окончание следует)