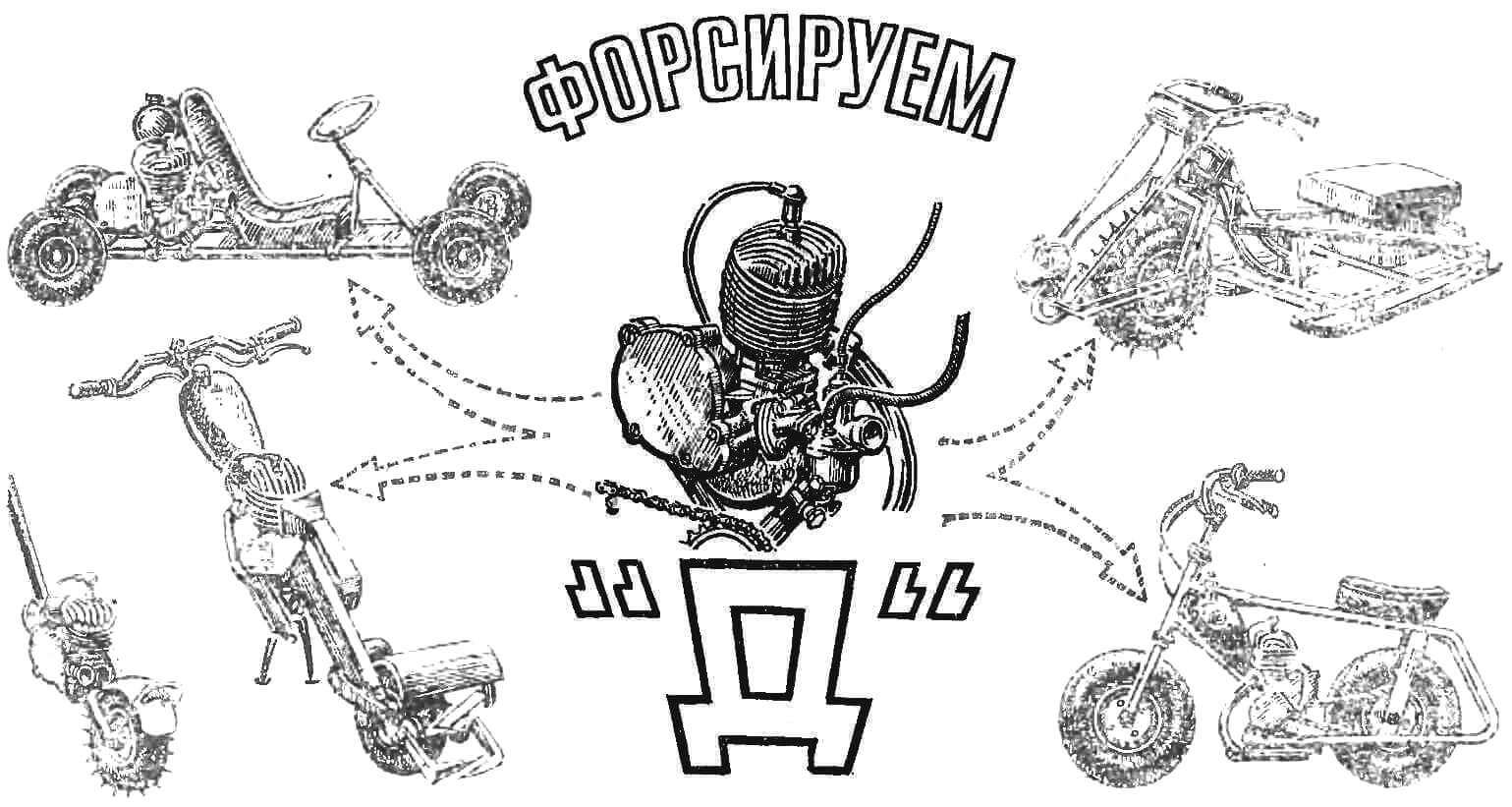

Приспособление для демонтажа подшипников изображено на рисунке 13. Им пользуются следующим образом: из подшипника удаляют сепаратор, раздвигают шарики, вводят между обоймами подшипника наконечники, поворачивают на 90° и в таком положении законтривают гайками. Винтом спрессовывают подшипник с цапфы коленчатого вала. На этом разборка заканчивается.

Приспособление для демонтажа подшипников изображено на рисунке 13. Им пользуются следующим образом: из подшипника удаляют сепаратор, раздвигают шарики, вводят между обоймами подшипника наконечники, поворачивают на 90° и в таком положении законтривают гайками. Винтом спрессовывают подшипник с цапфы коленчатого вала. На этом разборка заканчивается.

Затем приступают к модернизации системы впуска. Впускной канал в правой половине картера разворачивают цилиндрической разверткой Ø12 мм и обрабатывают его со стороны цапфы коленчатого вала с помощью бормашины или надфилей до квадратного сечения размером 12X12 мм. Далее устанавливают фазу впуска, соответствующую приведенной диаграмме (см. рис. 2). Коленчатый вал вставляют в правую половину картера без подшипника, на правую цапфу вала крепят круг из тонкой фанеры или жести, на внешней окружности которого нанесена шкала в градусах (можно использовать два школьных транспортира большого размера). Половину картера укрепляют в тисках, используя деревянные прокладки, устанавливают коленвал в положение, соответствующее нижней мертвой точке (НМТ), и совмещают «0» шкалы со стрелкой, неподвижно закрепленной на картере. Для удобства определения НМТ и ВМТ рекомендуем установить поршень в цилиндр, привинтив последний к правой половине картера. Поворачивают коленчатый вал в направлении его вращения (против часовой стрелки, если смотреть со стороны правой цапфы] на 40° после НМТ и через впускной канал наносят на цапфе вала риску по нижнему краю впускного канала. Вал извлекают из картера и распиливают впускное окно до риски. Противоположную сторону впускного окна частично запаивают оловом или третником либо заполняют эпоксидной смолой, смешанной с алюминиевой пудрой. Снова устанавливают коленчатый вал в правую половину картера, крепят градуированный диск, как указано выше, проворачивают вал в направлении его вращения на 40° после верхней мертвой точки (ВМТ) и делают риску на запаянной части цапфы по верхнему краю впускного канала. Извлекают вал из картера, спиливают лишний припой или эпоксидную шпаклевку.

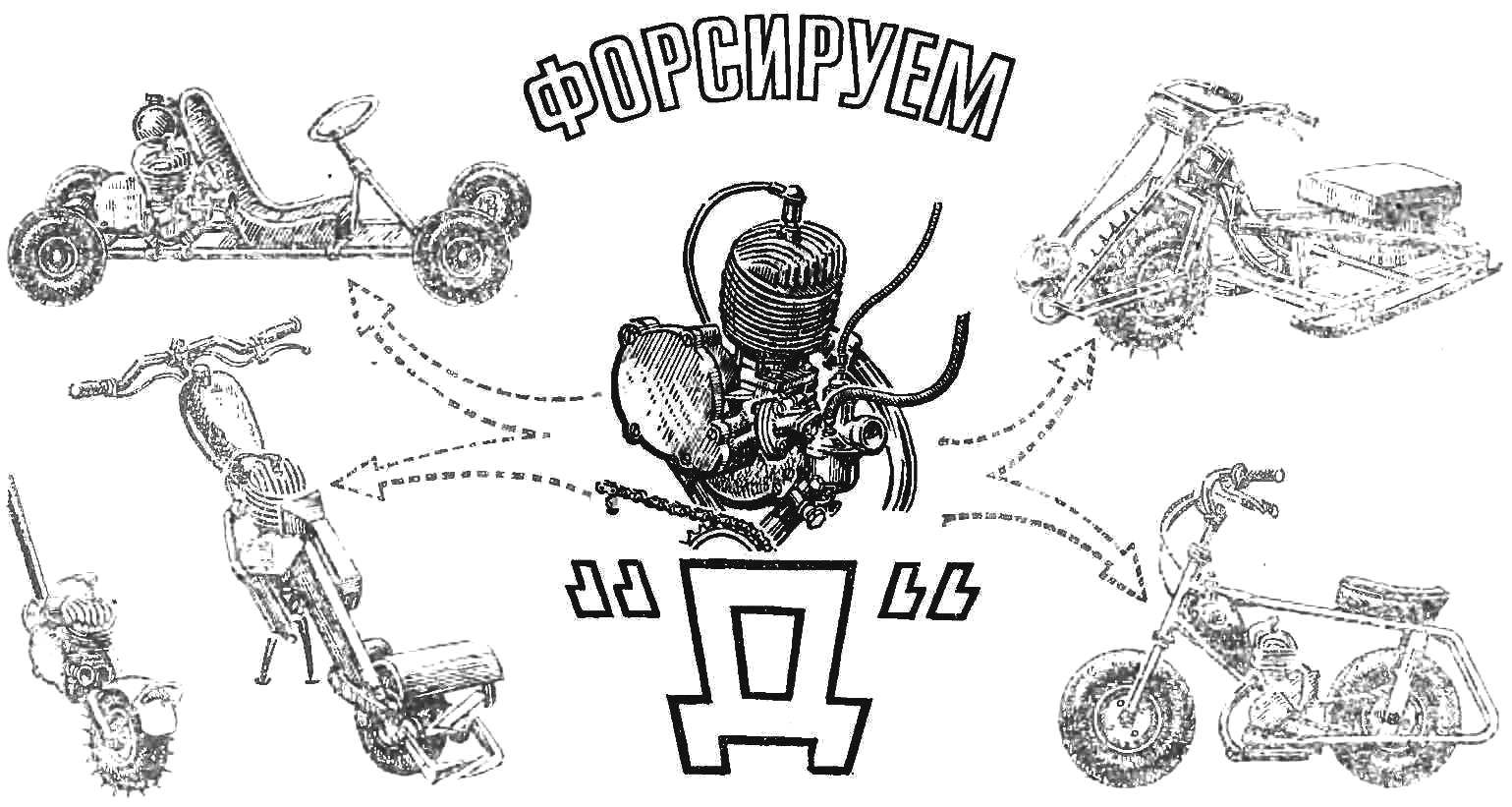

Можно приступать к сборке мотора. Однако предварительно рекомендуем уменьшить натяг в посадке подшипников, притерев цапфы коленчатого вала и валика сцепления до скользящей посадки. Для этого используют притиры, изображенные на рисунке 14. (Перед окончательной сборкой двигателя не забудьте тщательно промыть все детали в керосине.)

Первый этап сборки — установка в картер коренных подшипников. Половину картера нагревают на электрической плитке или в воздушной бане до 70—80°. Степень нагрева определяют прикосновением к детали спичечной головкой. Горючий состав должен оставлять след, но не воспламеняться. Подшипник запрессовывают в нагретую половину картера с помощью оправки, изображенной на рисунке 15. Аналогично устанавливают подшипник и в другую половину картера. Поскольку цапфы коленчатого вала притерты, его установка не требует специальных приспособлений. Между половинами картера вкладывают заводскую прокладку, коленвал вставляют в подшипники, завинчивают все винты, стягивающие половины картера. Окончательная посадка цапф коленчатого вала в коренные подшипники осуществляется постепенным затягиванием этих винтов. Затягивать винты картера нужно в определенной последовательности и постепенно. Порядок затяжки показан на рисунке 16. Под винты надо обязательно поставить пружинные шайбы.

Рис. 13. Съемник для коренных подшипников коленвала:

1 — наконечник, 2 — планка, 3 — винт.

Рис. 14. Притиры для шеек валов:

слева — обойма (Д16), справа — кольца (чугун).

Рис. 15. Оправка (латунь) для запрессовки подшипников:

коренных (основные размеры) и сцепления (размеры в скобках).

Рис. 16. Последовательность затяжки винтов картера.

Рис. 17. Запрессовка левого подшипника сцепления:

1 — оправка (латунь), 2 — подшипник.

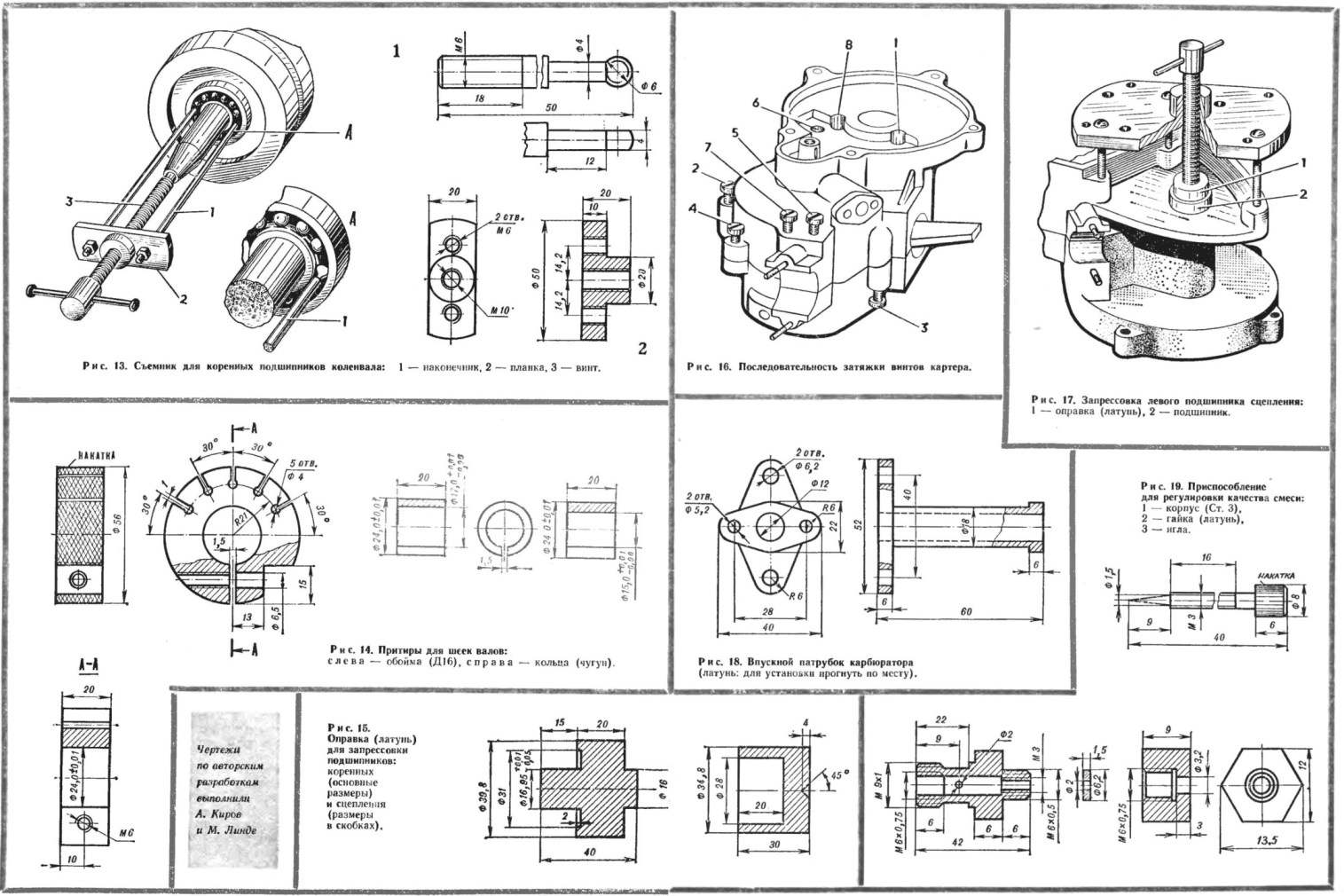

Рис. 18. Впускной патрубок карбюратора

(латунь: для установки прогнуть по месту).

Рис. 19 Приспособление для регулировки качества смеси:

1 — корпус (Ст 3), 2 — гайка (латунь), 3 — игла.

Дальше собирают сцепление. Устанавливают подшипник валика сцепления и его уплотнительное кольцо в правую половину картера. При запрессовке подшипника используют оправку, изображенную на рисунке 15. Вставляют валик сцепления в сборе с пружиной упорными гайками и штоком, запрессовывают левый подшипник, используя универсальный съемник и оправку (рис. 17). Ставят левое уплотнительное кольцо.

Теперь ставится поршень. Для этого его нагревают до 70— 80° (контроль температуры, как указано выше), затем при помощи приспособления, изображенного на рисунке 8, запрессовывают поршневой палец (см. рис. 9), но без оправки. Смазанный маслом, он должен входить в отверстие верхней головки шатуна от небольшого нажатия рукой. Зазор между пальцем и бобышками поршня до 0,005 мм.

Цилиндр устанавливают, положив под него заводскую прокладку. Гайки крепления цилиндра затягивают по диагонали. При помощи щупа проверяют зазор между поршнем и гильзой. Он равен 0,05—0,07 мм. Нижние кромки продувочных окон гильзы должны совпадать с верхней гранью поршня в положении НМТ. Этого добиваются установкой прокладок под цилиндр различной толщины. (При изготовлении прокладок рекомендуем использовать отожженную красную медь или листовой алюминий.) Проверяют отсутствие перекоса поршня. При измерении зазора слева и справа от поршневого пальца щуп должен входить между гильзой и поршнем с одинаковым усилием. В случае перекоса следует снять цилиндр и, установив шатун на две опоры из прочных сортов дерева, легкими ударами молотка из мягкого металла отрихтовать его. Перекосы снижают мощность двигателя и вызывают преждевременный износ деталей.

Дальнейшая сборка подробно изложена в заводской инструкции.

На переделанный таким образом мотор мы рекомендуем установить карбюратор с центральной поплавковой камерой от лодочного мотора «Салют» или от велосипедного мотора MAW (производство ГДР) с диаметром диффузора 11 мм. Чертеж впускного патрубка для карбюратора MAW приведен на рисунке 18. Полезно также модернизировать карбюратор, увеличив диаметр отверстия жиклера до 0,9 мм и установив иглу регулировки качества смеси (рис. 19). Глушитель используйте от мотоцикла «Ява-05».

Переделанный двигатель имеет степень сжатия 12—13. Мопеде полной нагрузкой (собственный вес 45 кг, водитель 85 кг, багаж 15 кг, всего 145 кг) развивает на горизонтальных участках шоссе скорость 55—60 км/ч (с ведомой звездочкой 46 зубьев, суммарное передаточное отношение 19, 31 : 1), что соответствует 8500—9000 об/мин. Машина легко преодолевает подъемы и свободно буксирует прицеп весом около 100 кг.

Форсированный мотор требует несколько иных регулировок по сравнению с указанными в заводской инструкции. При степени сжатия 12,5 — 13 опережение зажигания следует устанавливать 1,2 — 1,6 мм до ВМТ и применять достаточно холодные свечи, например А 6,5 УС. В качестве топлива используйте бензин АИ-93, А-95 в смеси с авиационными маслами МС-20 или МК-22 в соотношении 20: 1.

В заключение мы должны предупредить, что форсированно моторов серии «Д» вышеописанным способом сокращает моторесурс, требует частых регулировок зажигания, так как детали заводского прерывателя не выдерживают длительной работы при 7000—3000 об/мин. Приступать к работам по форсированию моторов можно, только имея достаточный опыт в их эксплуатации и изготовив весь комплект специального инструмента, о котором говорилось в нашей статье, ибо разборка и сборка двигателя при помощи молотка приводят к весьма печальным последствиям.

Ф. КИЗЕЛОВ