Автомобиль и мотоцикл появились почти одновременно и вполне мирно сосуществуют вот уже более столетия. Время от времени предпринимаются попытки объединить достоинства того и другого транспортного средства в одной двухколесной машине. Действительно, заманчиво создать экипаж такой же комфортабельный, как легковой автомобиль, и такой же дешевый, как мотоцикл…

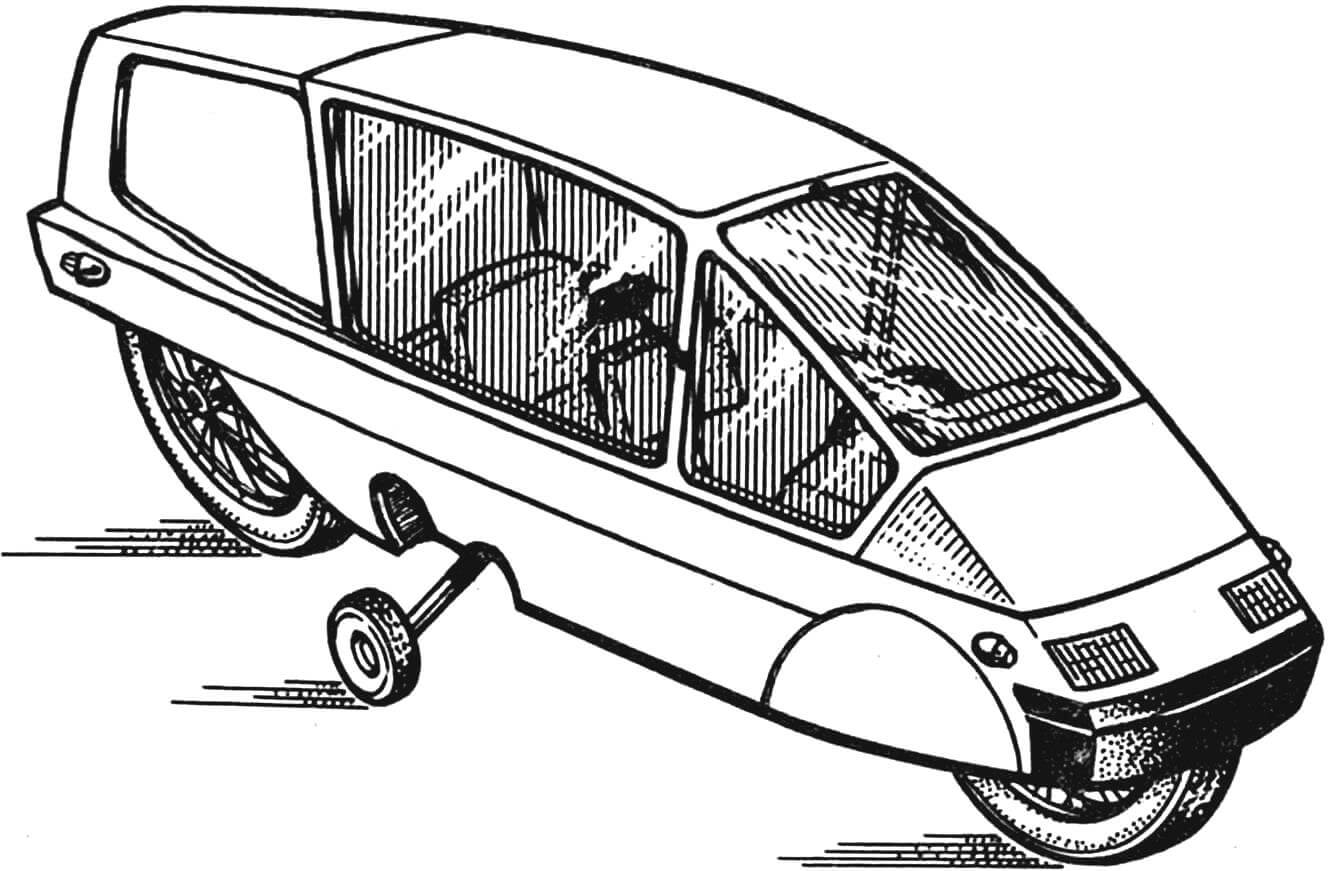

Предлагаю вниманию читателей конструкцию такого автомотогибрида — двухколесного «Мустанга-350». Надеюсь, что эта машина привлечет внимание не только энтузиастов-самодельщиков, но и профессиональных авто- и мотостроителей.

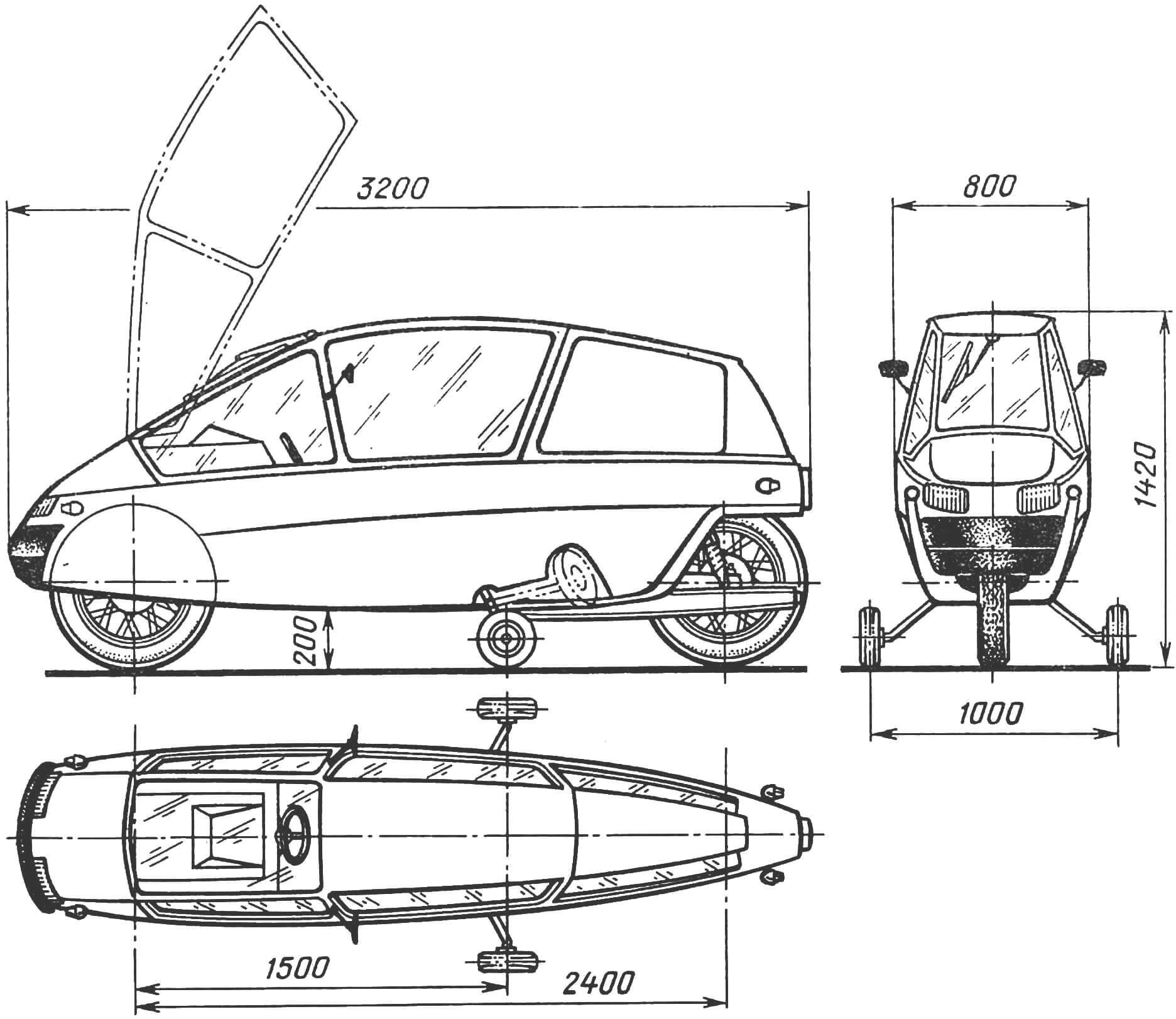

«Мустанг-350» — это одноколейное двухколесное двухместное мототранспортное средство с закрытым кузовом. По сути, это мотоцикл «ИЖ-Юпитер-5» с удлиненной колесной базой. От серийного ИЖ его отличает лишь новая рама и пара боковых подъемных колес, позволяющих ему сохранять вертикальное положение при остановках и на малых скоростях. Двигатель — двухтактный двухцилиндровый жидкостного охлаждения мощностью 24 л.с. Такие двигатели совсем недавно стали выпускать для ижевских мотоциклов, и такой как нельзя лучше подошел для моего «Мустанга».

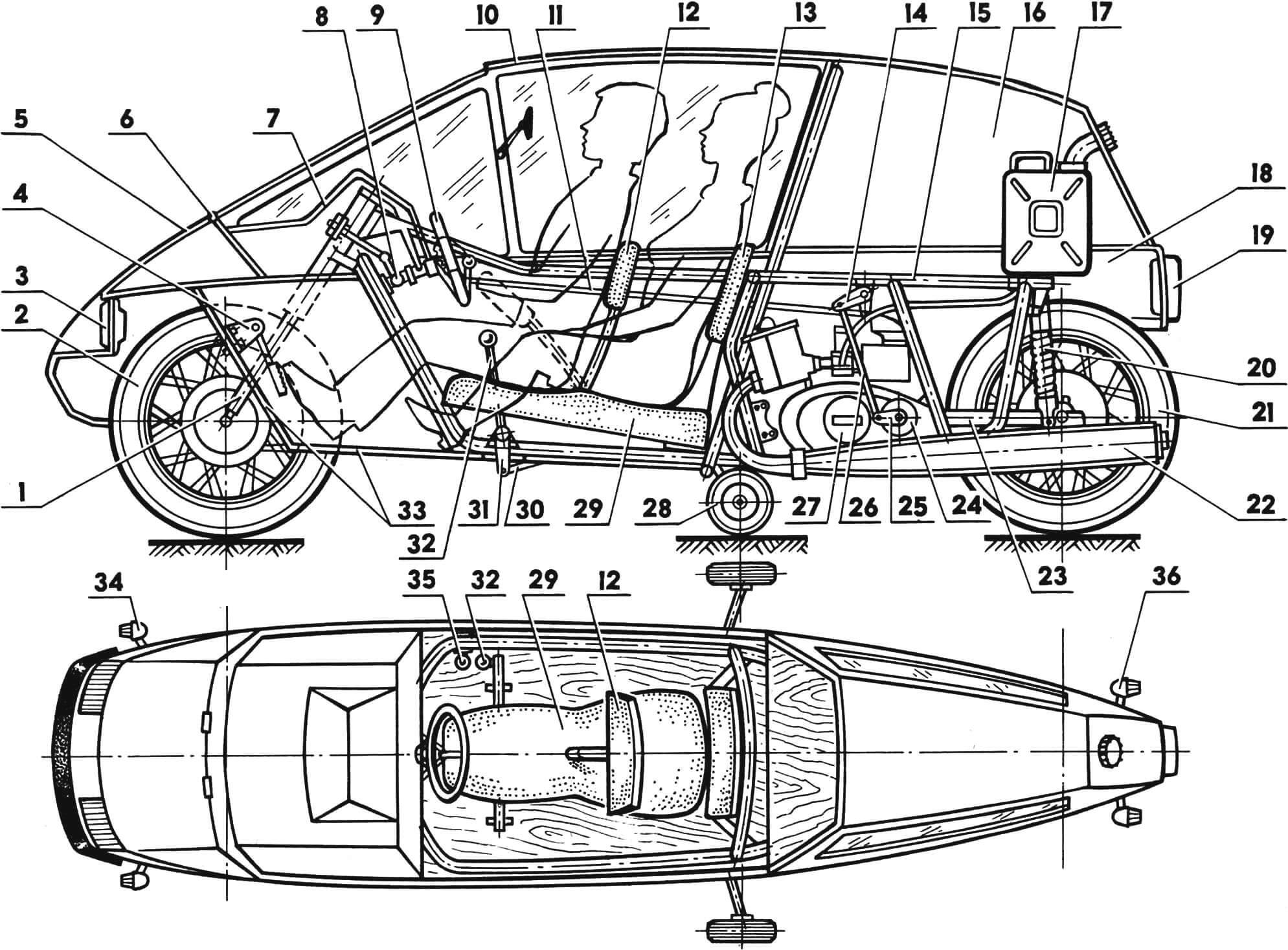

Рама «Мустанга» сварена из стальных труб в специальном стапеле. От мотоцикла используются следующие части: рулевая колонка с подшипниками, узлы подвески двигателя и узлы крепления маятника подвески заднего колеса.

Стапель для сварки рамы собирается из деревянных брусков на ровном полу или на щите из древесно-стружечной плиты. Сначала в стапеле жестко устанавливается рулевая колонка (угол наклона ее к вертикали должен быть таким же, как у базового ИЖ), узлы крепления двигателя и маятника задней подвески совместно с частью штатной ижевской рамы. После этого из тонкостенных стальных труб сгибаются элементы рамы. Предварительно трубы набиваются просеянным песком, а места сгиба прогреваются газовой горелкой, паяльной лампой либо в кузнечном горне. Затем их подгоняют к ранее установленным на стапель деталям и узлам.

Детали прихватываются сваркой — каждая пара двумя-тремя точками. После проверки геометрии рамы производят окончательную сварку. При этом необходимо контролировать вертикальность рулевой колонки и перпендикулярность оси маятника подвески заднего колеса продольной оси симметрии рамы. Рихтовка рамы производится с подогревом необходимых зон.

1 — телескопическая вилка переднего колеса (от мотоцикла ИЖ), 2, 21 — переднее и заднее колеса (от мотоцикла ИЖ), 3 — фара, 4 — блок педалей управления, 5 — передний обтекатель корпуса, 6 — шарнир откидывающегося фонаря, 7 — кожух («торпедо»), 8 — реечный рулевой механизм (от мотоколяски С3Д), 9 — рулевое колесо, 10 — откидывающийся фонарь, 11 — тяга механизма переключения передач, 12 — откидная спинка водителя, 13 — спинка пассажира, 14 — промежуточный вал с рычагами механизма переключения передач, 15 — рама мотоседана, 16 — задний обтекатель корпуса, 17 — топливный бак (алюминиевая канистра емкостью 10…20 литров), 18 — нижняя (основная) часть корпуса мотоседана, 19 — задний световой прибор, 20 — амортизатор подвески заднего колеса (от мотоцикла ИЖ или «Урал»), 22 — глушитель (от мотоцикла ИЖ), 23 — маятник подвески заднего колеса (от мотоцикла ИЖ), 24 — шкив механизма пускового устройства, 25 — рычаг механизма переключения передач, 26 — вертикальный рычаг механизма переключения передач, 27 — двигатель (двухцилиндровый, двухтактный, жидкостного охлаждения, рабочий объем 350 куб. см), 28 — колесо убирающегося шасси, 29 — сиденья водителя и пассажира, 30 — продольная тяга механизма уборки-выпуска шасси, 31 — рычаг механизма уборки-выпуска шасси, 32 — рукоятка механизма уборки-выпуска шасси, 33 — детали полика и колесной ниши (фанера толщиной 8 мм), 34, 36 — передние и задние указатели поворота (от любого мотоцикла), 35 — ручка переключения передач.

Механизм убирающихся опорных колес монтируется на шпангоуте рамы, который к тому же выполняет функцию дуги безопасности. Ориентация оси поворота стойки показана на чертеже рамы, однако в процессе отработки этого узла имеет смысл ее уточнить. Выполнять это лучше всего следующим образом. Сначала изготавливаются стойки убирающегося шасси в соответствии с чертежом, после чего на них закрепляются поворотные узлы (шарниры), которые струбцинами или иными зажимами временно фиксируются на шпангоуте. Далее стойки шасси переводятся в положение «выпущено» и тщательно выставляются относительно плоскости симметрии машины и по высоте. При нормальном обжатии амортизаторов машины колеса выпускающегося шасси касаются поверхности земли (при нагрузке с водителем, пассажиром и багажом в 20 кг). В убранном положении они располагаются на одном уровне и симметрично относительно продольной оси мототранспортного средства. После завершения всех корректировок поворотные узлы сначала прихватываются к шпангоуту сваркой, а затем привариваются окончательно.

Стойки шасси должны выпускаться (или убираться) одновременно, для чего предназначен рычажный механизм. Привод шасси — от рукоятки, расположенной слева от водителя и имеющей подпружиненный рычаг, с помощью которого стойки фиксируются в одном из выбранных положений.

Управляется «Мустанг» рулевым колесом. Наиболее целесообразно использовать для его привода реечный механизм от мотоколяски С3Д, который закрепляется на центральной балке рамы. На передней вилке монтируется рулевой рычаг, соединенный с рейкой рулевого механизма жесткой тягой с шаровыми шарнирами.

Можно применить и более простой привод от рулевого вала к передней вилке — тросовый. При этом вал устанавливается во втулке, закрепленной сваркой на верхних балках рамы. Сама же втулка — отрезок стальной трубы с запрессованными в нее бронзовыми, текстолитовыми или же фторопластовыми вкладышами. К валу приваривается ведущий барабан тросового редуктора — узел из двух стальных дисков, между которыми болтами закреплен текстолитовый или фанерный барабан с винтовой полукруглой канавкой на поверхности.

Ведомый барабан устроен аналогично. Для фиксации его на перьях вилки переднего колеса он сделан разрезным. Крепится он к вилке парой болтов с гайками. Соотношение диаметров ведущего и ведомого барабанов — ориентировочно 1:2.

Система управления — автомобильного типа. Педали сцепления и тормоза — подвесные, приводы механизма сцепления и переднего тормоза — тросовые, заднего тормоза — с помощью жесткой тяги (как на базовом мотоцикле).

Педаль газа также подвесная, привод дроссельной заслонкой карбюратора осуществляется штатным тросом в боуденовской оболочке.

Рукоятка переключения коробки передач установлена с правой стороны водительского кресла, на верхней балке рамы. С рычагом на валу переключения передач двигателя она соединяется двумя жесткими тягами через промежуточный вал с парой рычагов.

Двигатель «Мустанга» запускается рукояткой, расположенной под правой рукой водителя, под приборным щитком. Привод вала пускового механизма мотора — с помощью капронового троса, два-три витка которого намотаны на барабан, закрепленный вместо штатного рычага пускового механизма.

Приборный щиток представляет собой блок приборов от базового мотоцикла. Штатная и система электрооборудования; единственное отличие — вместо одной фары на «Мустанге» установлено две.

1 — переднее колесо, 2 — передняя вилка (от мотоцикла ИЖ), 3 — рулевой рычаг, 4 — реечный рулевой механизм (от мотоколяски С3Д), 5 — передняя стыковочная площадка, 6 — задняя стыковочная площадка, 7 — верхняя балка рамы, 8 — центральный шпангоут рамы, 9 — стойка передних узлов крепления двигателя, 10 — узел крепления убирающегося шасси, 11 — передняя площадка крепления сиденья, 12 — задняя площадка крепления сиденья, 13 — верхний узел крепления заднего амортизатора, 14 — задний амортизатор (от мотоцикла ИЖ), 15 — заднее колесо (от мотоцикла ИЖ), 16 — стойка, 17 — узел крепления двигателя и маятниковой вилки заднего колеса, 18 — передние узлы крепления двигателя, 19 — маятниковая вилка заднего колеса (от мотоцикла ИЖ), 20 — колесо убирающегося шасси, 21 — стойка убирающегося шасси, 22 — нижняя балка рамы, 23 — подмоторная рама, 24 — рулевое колесо, 25 — рулевая тяга, 26 — кронштейн с рукояткой переключения передач, 27 — кронштейн промежуточного вала механизма переключения передач.

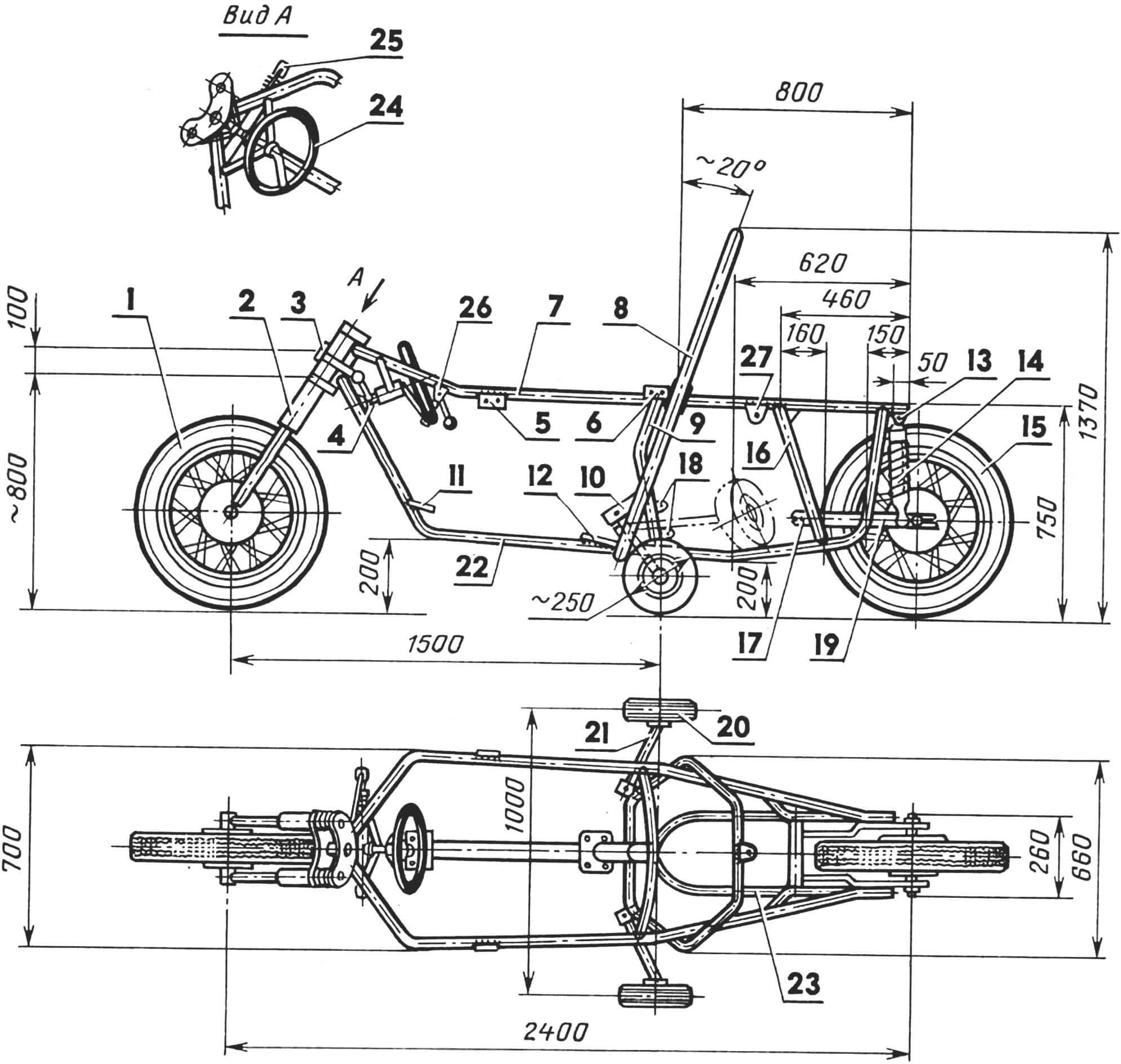

Ну а теперь о самом главном, без чего «Мустанг-350» не был бы двухколесной легковушкой,— о кузове. У мотоседана, как уже упоминалось выше, он закрытый, с откидным колпаком-фонарем. Такой кузов можно сделать практически из любого материала: фанеры и оргалита, кровельной стали и дюралюминия, а также из стеклоткани с применением полиэфирной или эпоксидной смолы. Наиболее интересен последний способ. Причем, если машина изготавливается в единственном экземпляре, имеет смысл воспользоваться технологией выклейки по болвану.

Прежде всего для этого необходима мастер-модель или, как ее не слишком почтительно именуют специалисты,— болван. Он представляет собой обшитую оргалитом каркасно-стрингерную конструкцию, поверхность которой занижена по отношению к поверхности будущего кузова на 10…15 мм. Окончательная доводка кузова — с помощью пластилина, нетвердеющей оконной замазки или же гипса. Как правило, сначала работают над правой (или левой) половиной кузова, и лишь затем, сняв с нее несколько фанерных шаблонов, переходят к симметричной другой половине. При создании болвана необходимо предусмотреть углубления, образующие при выклейке элементы жесткости. После окончательной обработки болвана его поверхность покрывается восковой паркетной мастикой и полируется.

Оболочка кузова выклеивается в сухом, хорошо проветриваемом помещении или в теплую сухую погоду на улице. Для первых слоев рекомендуется использовать стеклорогожу, для отделочных — тонкую стеклоткань сатинового переплетения. Углубления для повышения жесткости сначала оклеивают парой слоев стеклоткани и заполняют пенопластом. Последний обрабатывается заподлицо с поверхностью оболочки, после чего выклейка кузова продолжается.

По причинам чисто технологическим кузов разделен на нижнюю его часть, фонарь, задний и передний обтекатели. Соответственно, все эти элементы формуются на одном болване в несколько этапов: сначала нижняя часть — при этом по линии стыковки корпуса и фонаря закрепляются рейки, а затем, после демонтажа реек,— передний и задний обтекатели, и в последнюю очередь — фонарь.

После образования оболочки толщиной 3…4 мм выклейка заканчивается, и через сутки заготовку кузова можно снимать с болвана. Имейте в виду, что чаще всего это можно сделать, лишь разломав болван, поэтому уже при его изготовлении предусмотрите участки, которые несложно будет удалить без риска повредить стеклопластиковую оболочку.

Окончательная доводка корпуса — после установки его на раму. Кстати, стыковочные устройства должны быть быстроразъемными — это существенно облегчит эксплуатацию и ремонт агрегатов автороллера.

В завершение оболочка тщательно шпаклюется и вышкуривается, в ней прорезаются необходимые отверстия и окна, подгоняется и монтируется откидной фонарь, устанавливается остекление. Далее следует окраска в несколько слоев с промежуточным вышкуриванием и шлифованием.

Боковые окна вырезаны из органического стекла толщиной 3…4 мм. Лобовое стекло (закаленное или триплекс) закрепляется эпоксидным клеем и полосками стеклоткани.

Внутренняя поверхность кабины оклеена пенопластом, стеклотканью и на последнем этапе отделана искусственной кожей (подойдет и подходящая по фактуре ткань).

Пол кабины — из фанеры толщиной 6…8 мм, обработанной горячей олифой. Из фанеры выклеивается и ниша под переднее колесо. Кресла водителя и пассажира — из фанеры, пористой резины и искусственной кожи. Обратите внимание, что спинка переднего сиденья смонтирована на единственной стойке, которая может откидываться вперед, облегчая тем самым посадку и высадку пассажира.

Управлять «Мустангом» так же просто, как и обычным мотоциклом. Пользование выпускающимся шасси затруднений, как правило, не вызывает; уже через час-другой при снижении скорости ниже допустимого уровня вы будете переводить шасси в положение «выпущено» столь же непринужденно, как водитель опускает ногу, придерживая остановившийся мотоцикл.

Игорь МНЁВНИК, инженер-конструктор