Еще в древности испытание металла на твердость применяли даже в повседневной жизни: например, попробовав минету на зубок, определяли, подлинная ли она. Схожая операция — вдавливание с помощью особого прибора твердосплавного шарика в контролируемый металл — один из сегодняшних методов проверки качества отливки или готовой детали. Однако большинство существующих способов контроля неминуемо влечет за собой частичное нарушение, а то и полное разрушение испытуемого образца.

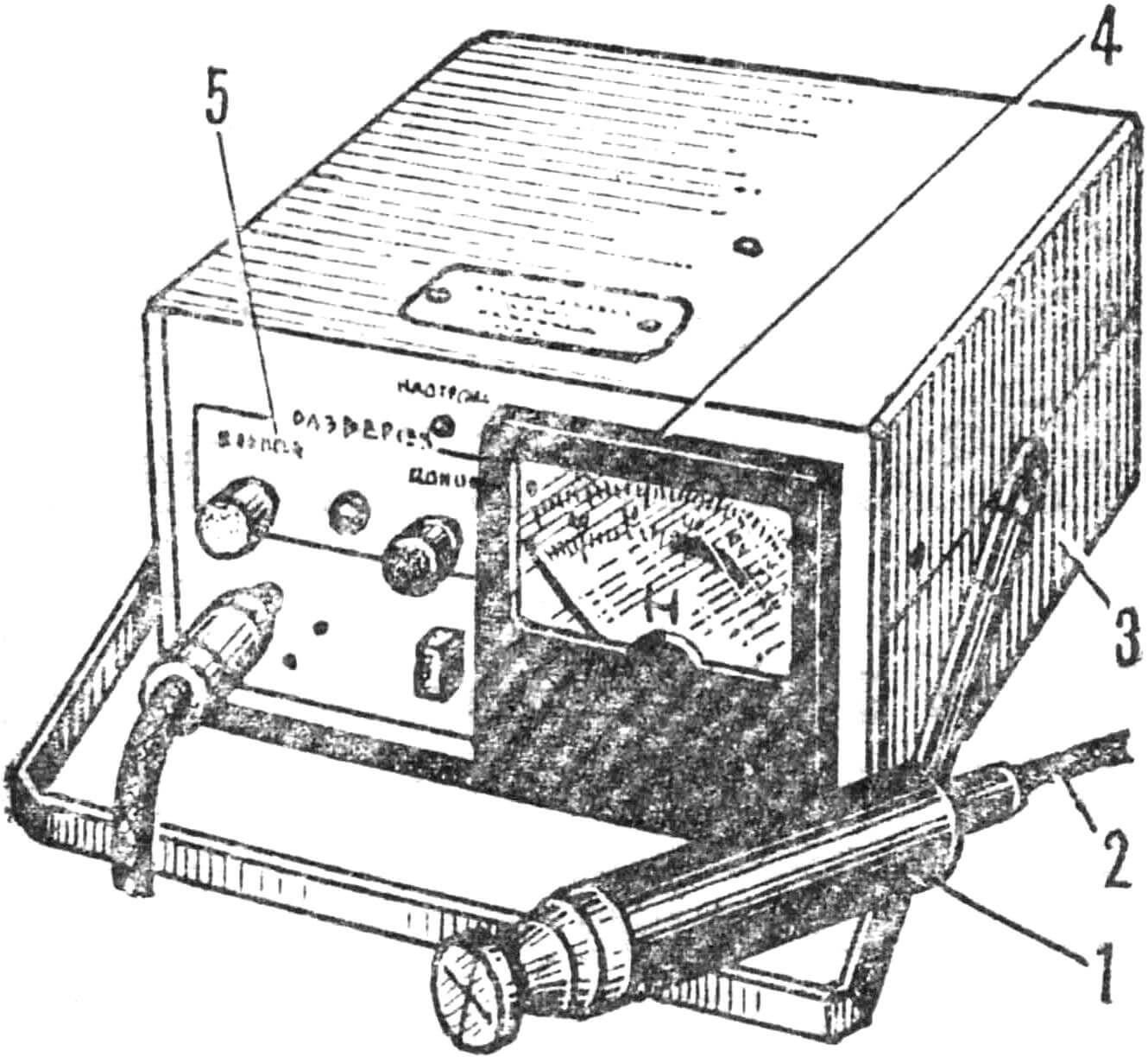

Твердомер:

1 — датчик (акустический преобразователь), 2 — кабель, 3 — электронный блок, 4 — цифровой индикатор, 5 — панель калибратора прибора.

Создать устройство, не «травмирующее» изделие при испытании, — такую непростую задачу поставили перед собой ростовские машиностроители. Новаторами разработан необычный твердомер — электроакустический. Он уже применяется на заводе «Рокишксельмаш» Министерства машиностроения для животноводства и кормопроизводства СССР. Устройство состоит из датчика-преобразователя, внешне напоминающего толстый карандаш, и связанного с ним коротким кабелем электронного блока со стрелочным прибором и системой калибровки. Набор вспомогательных приспособлений позволяет установить датчик на испытываемую деталь, нажимается кнопка на панели электронного блока — и прибор тут же показывает результаты измерения.

Новый твердомер позволяет с высокой производительностью и точностью контролировать стальные крупногабаритные изделия и детали сложной конфигурации до и после термообработки. Небольшие габариты и масса прибора, возможность питать его от сети и автономно создают дополнительные удобства при эксплуатации.