Когда моделисту приходится изготавливать особо ответственные детали для моделей, и особенно — для модельных двигателей внутреннего сгорания, ему подчас приходится сталкиваться с проблемой обеспечения высокой точности таких деталей. Ведь работать-то приходится не на прецизионных, а обычных учебных станках, подчас списанных на шефствующем предприятии.

Известно, что многие моделисты и не рискуют пользоваться столь примитивным оборудованием, и в результате многие их задумки остаются только на бумаге. Между тем существует ряд методов, позволяющих существенно повысить точность станнов — и токарных, и фрезерных.

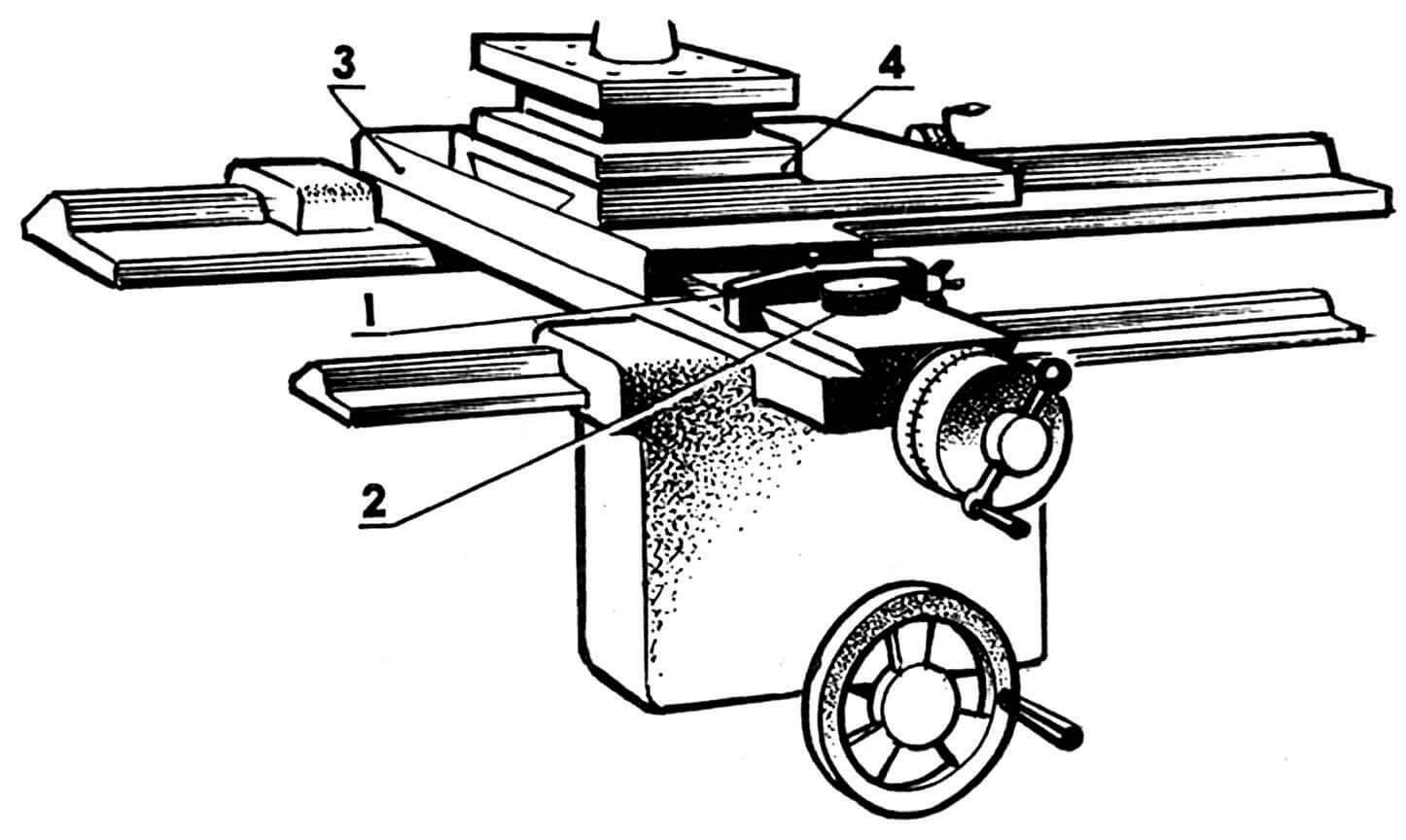

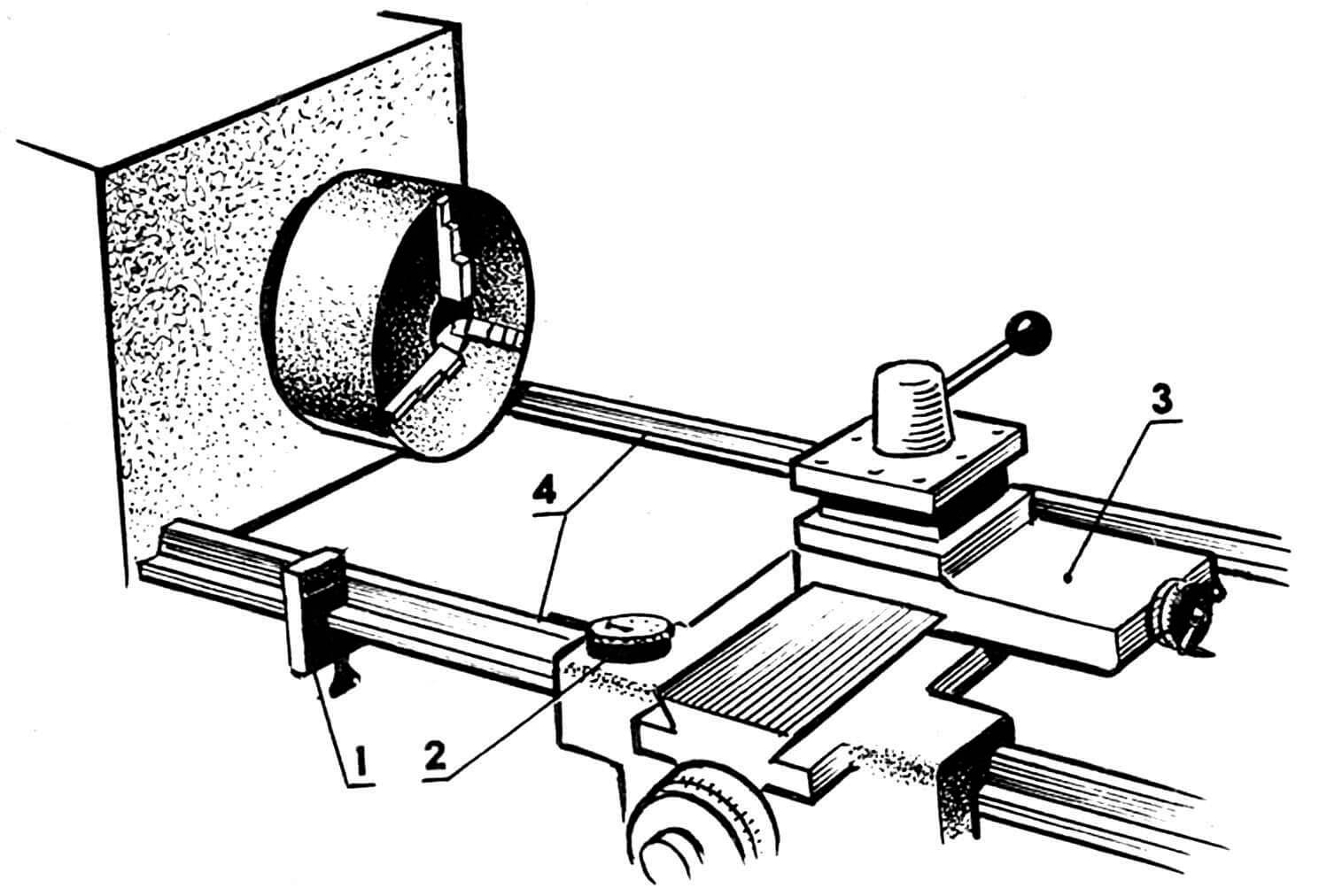

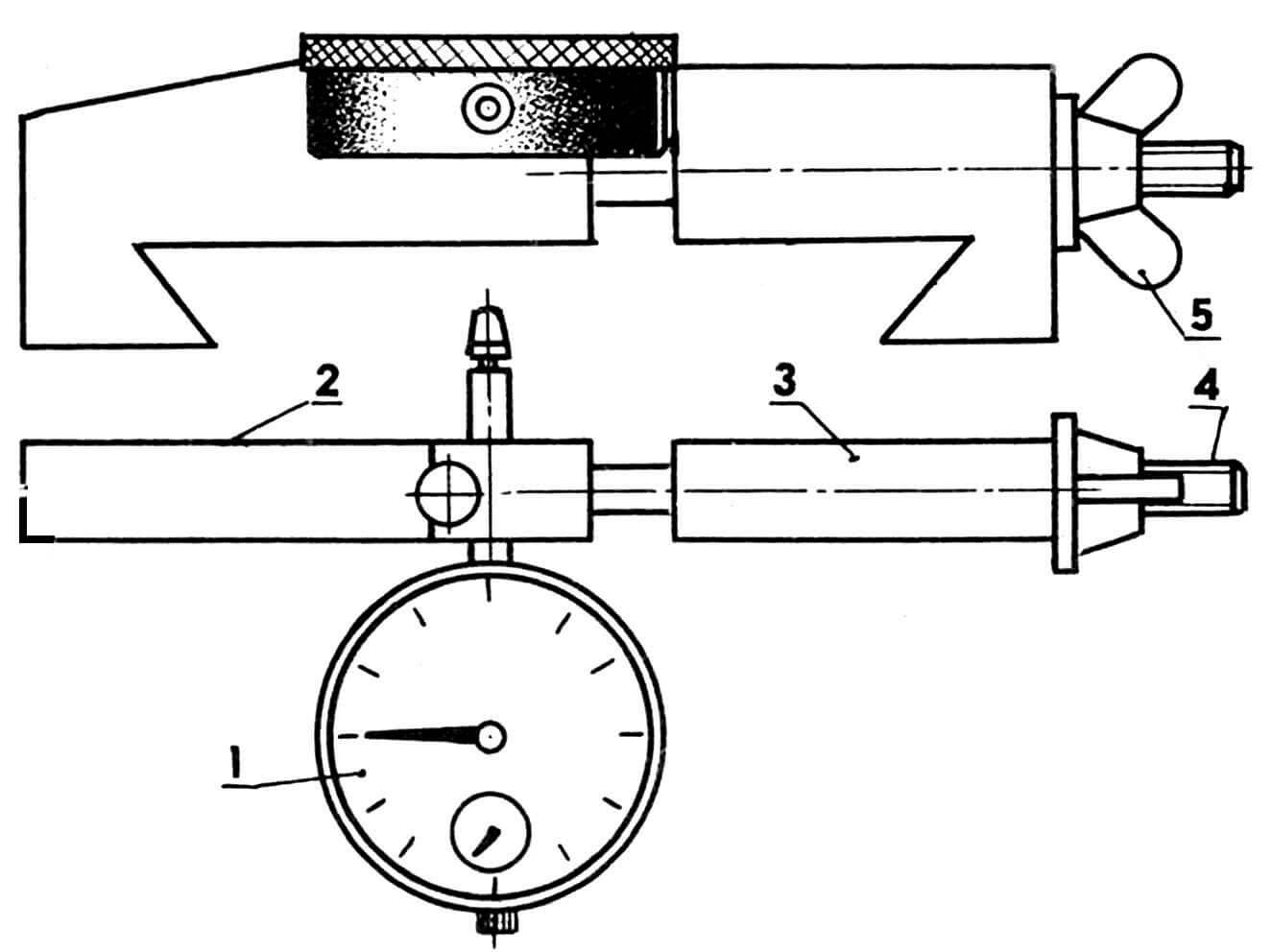

Посмотрите на рисунок — на нем изображено приспособление, обеспечивающее считывание конкретной информации о действительном перемещении резца токарного станка при обработке детали. Аналогичное приспособление применяется и для контроля за перемещением режущего инструмента (или стола) фрезерного станка. В принципе оба приспособления отличаются лишь способом крепления основного узла — индикатора часового типа; поэтому в дальнейшем речь пойдет о приставке к токарному станку.

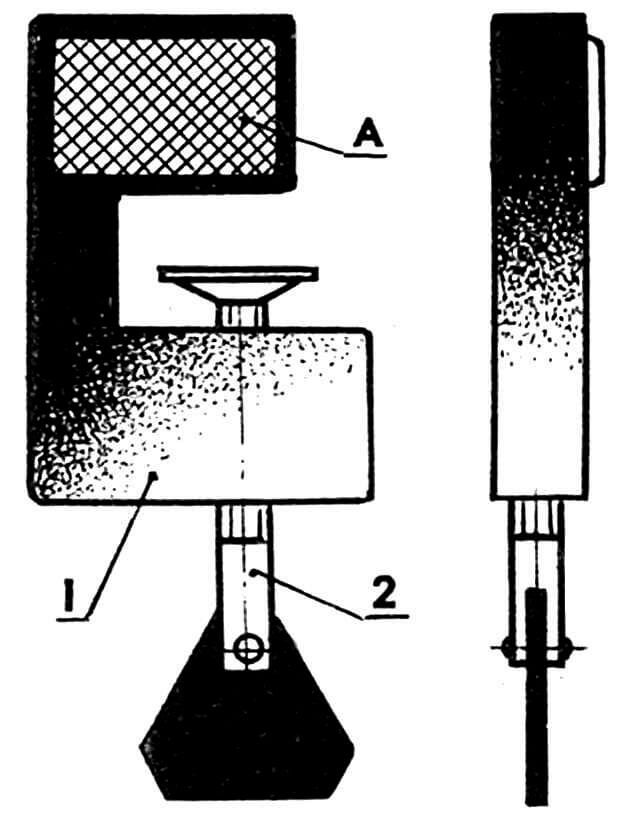

Теперь о самом приспособлении. Оно состоит из индикатора часового типа, штатива со шпилькой, подвижной лапки, гайки-«барашка» и винта для фиксации индикатора.

Проследите внимательно, как можно работать с использованием такого приспособления, например, при расточке в детали классного отверстия. Первый этап — самый обычный: отверстие рассверливается и предварительно — с небольшим припуском — растачивается. Последний проход резца должен быть с малым съемом металла, после чего расточной резец выводится из отверстия (без перемещения поперечного суппорта) и отводится в сторону задней бабки станка с тем, чтобы не мешал производить замер отверстия в детали.

При помощи индикаторного нутромера измеряется истинный диаметр отверстия, после чего на направляющую поперечного суппорта устанавливается наше приспособление таким образом, чтобы щуп часового индикатора надежно касался корпуса поперечного суппорта. Об этом просигнализирует переместившаяся стрелка индикатора. Установите «0» индикатора напротив конца стрелки — для удобства отсчета. Теперь все дальнейшие перемещения резца производите, ориентируясь на циферблат индикатора. При этом надо помнить, что индикатор показывает истинное перемещение резца. Это означает, что при перемещении резца на 0,1 мм диаметр детали увеличивается (или уменьшается) на 0,2 мм. Иначе говоря, показания индикатора следует просто делить на 2: в этом случае результат будет соответствовать увеличению расточенного диаметра отверстия. Таким образом, за несколько последовательных проходов с промежуточными контрольными замерами истинного размера (это исключит брак в работе!) можно получить отверстие необходимого диаметра с очень высоким классом точности.

Можно предложить и другой вариант использования часового индикатора на токарном станке — для контроля перемещения суппорта в продольном направлении, или, иначе, для точного измерения длины проточки или глубины расточки.

Основные детали такой приставки — упор с плоской (желательно шлифованной) рабочей поверхностью и индикатор часового типа — желательно длинноходный, а также кронштейны для крепления упора и индикатора к суппорту токарного станка.

Деталь прежде всего торцуется, после чего устанавливается упор непосредственно на станину станка, вплотную к ножке индинатора. Как и в предыдущем случае, «0» шкалы совмещается с положением стрелки индикатора. Если теперь перемещать суппорт токарного станка с закрепленным на нем индикатором, стрелка прибора покажет истинное перемещение резца, поскольку ножка индикатора упирается в пластину, закрепленную на салазках станка. Следовательно, мы сможем контролировать длину проточки или расточки, и притом очень точно.

Если длина проточки или глубина отверстия больше хода индинатора, а также в случае выполнения ступенчатого отверстия, когда приходится контролировать длину проточки каждого из диаметров, приходится применять калиброванные проставки, устанавливаемые между щупом индикатора и упором. При этом каждая из проставок имеет длину, соответствующую глубине расточки соответствующей «ступени» отверстия. В качестве таких проставок удобно пользоваться так называемыми «концевыми мерами» — набором калиброванных по длине (или толщине) плиток.

Применение такого рода приставок к станкам дает очень хорошие результаты, существенно повышает точность станков. И даже на достаточно «грубых» станках можно выполнять работы с допуском около 5 микрометров.

В. МИХЕДА, мастер спорта