+ВИДЕО. Лазерный резак – это высокотехнологичный агрегат, используемый на производстве для резки металла. Обычно это делают штамповочным прессом, старый способ, требующий отдельного станка для каждой детали. Направляемый луч лазера может с большей точностью вырезать любые детали.

+ВИДЕО. Лазерный резак – это высокотехнологичный агрегат, используемый на производстве для резки металла. Обычно это делают штамповочным прессом, старый способ, требующий отдельного станка для каждой детали. Направляемый луч лазера может с большей точностью вырезать любые детали.

Резак состоит из лазерного резонатора, создающего луч, и механической системы, которая двигает луч под контролем компьютера по металлу. Чтобы собрать резонатор потребуется 2 алюминиевых бруска. В каждый вставляется зеркало на противоположных краях резонатора. Они перенаправляют луч внутри камеры, создавая лазерный луч. Все части содержатся в стерильности, любой загрязнитель сокращает жизнь лазера. Сборка проходит в стерильном помещении. После установки блоков на отдельные алюминиевые трубы, они помещаются одна в другую. Это основная конструкция для резонатора.

На один из блоков ставится электрический соединитель, затем на каждый из блоков крепится зеркало. Генератор закачивает электроэнергию в газ под давлением, создавая частицы света – фотоны. Зеркала по краям резонатора направляют фотоны друг другу и создают лазерный луч. Сейчас резонатор заполняется сжатым газом – это смесь азота, углекислого газа и гелия. Чтобы луч мог резать он должен быть правильной формы. Луч невидимый и чтоб определить его форму его направляют на пластиковый куб, наблюдая за его деформацией. Постепенно достигается нужная форма путем подгонки зеркал на резонаторе. Необходимо добиться идеальной конической формы.

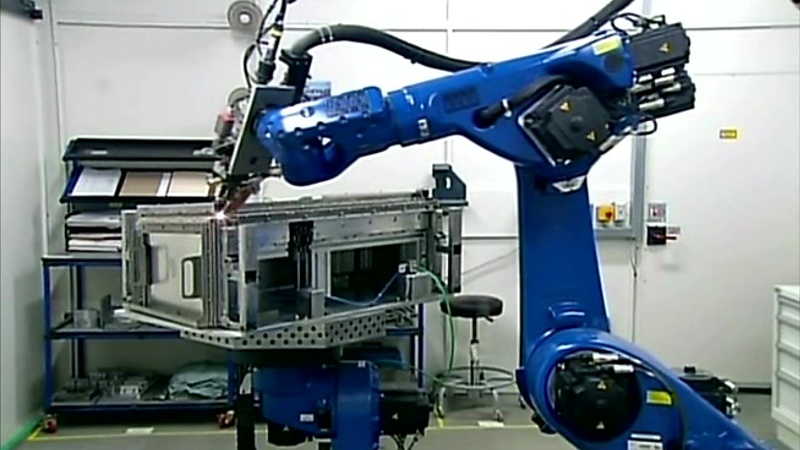

По краям трубы устанавливаются футляры из несколькими зеркалами, которые повышают качество луча. Тем временем робот-сварщик приваривает стальные листы для герметизации. На конечном аппарате специальные присоски перемещают лист металла под луч, сам лист остается неподвижным, пока механизмы двигают луч лазера над ним. Система реечных передач передвигает установку. Зубья системы должны быть идеально подогнаны для точного позиционирования, поэтому техник после проверки и проведения замеров пользуется очень точными приборами.

Когда все готово устанавливаются ведущие перила по которым двигается установка и затем монтирует ее. Передвижная установка прикручивается к всему агрегату спереди, а кожух с зеркалами позади. Резонатор создает луч лазера, системой зеркал он направляется на режущую головку. Линзы внутри его фокусируют луч на листе металла. Проводится серия испытаний, чтобы убедится в высокой точности резки. В итоге все сводится к точности передвижений на перилах, то есть точной настройки реечной передачи.

После тестов режущая головка закрывается футляром. Медные сопла режущей головки выпускают лазерный луч, ряды латунных спиц ограничивают радиус его действия. Установка двигается по трем осям позволяя лучу резать листы разной толщины в двух измерениях. Штамповочный пресс обычно оставляет зазубрины, требующие шлифовки. После лазера остается идеально ровный край не требующий дальнейшей обработки, это экономит затраты на производство, делая эту технологию очень привлекательной.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»