Каждый год, вскапывая с домочадцами землю на приусадебном участке, где трактору было просто не развернуться, думал:

«Нужен мотоблок-культиватор». Конечно, можно, отказывая в чем-то другом, купить такой механизм. Но, подумав о том, что использоваться он будет лишь несколько дней в году, этот вариант посчитал нерентабельным, а потому и неприемлемым. И тогда решил — сделаю мотоблок сам!

Чтобы читатели не судили строго творение моих рук, скажу, что хотя и вынашивал я эту идею несколько лет, сделал мотофрезу буквально за несколько недель, перед началом весенней страды, из того, что имелось под руками. Сразу же после изготовления мотофрезу испытал: выполнил с ее помощью весь необходимый объем работ. И хотя мне и самому кое-что не нравилось во внешнем виде машины, переделывать ничего не стал, посчитав, что главное в ней все-таки надежность и производительность, а не привлекательность.

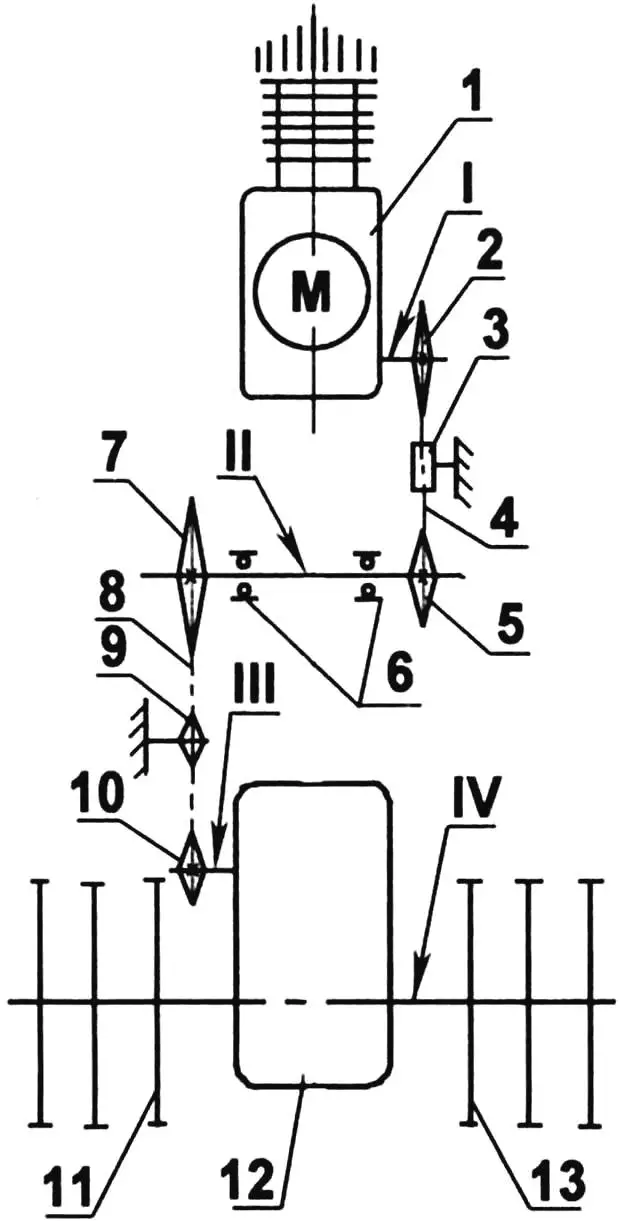

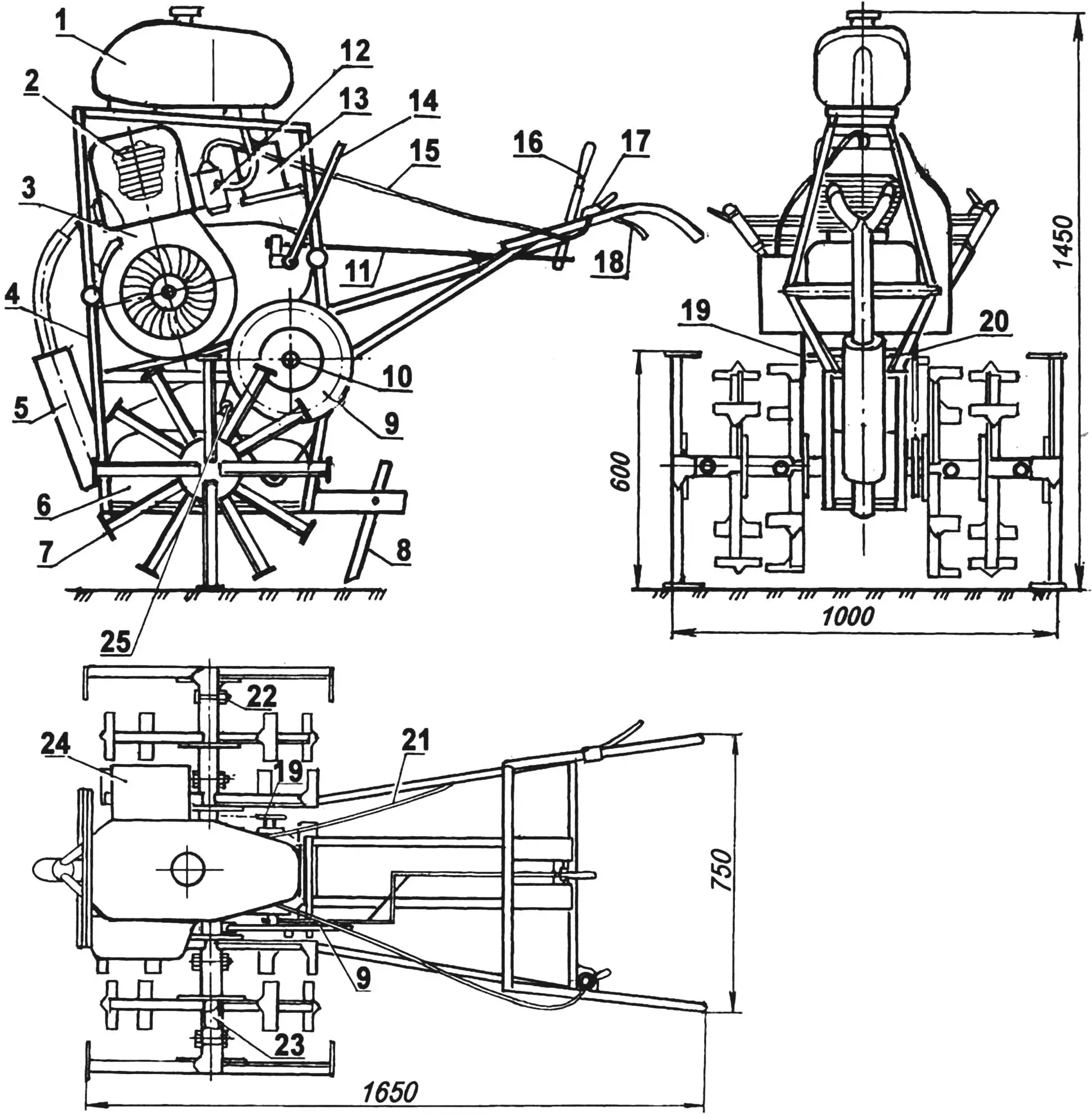

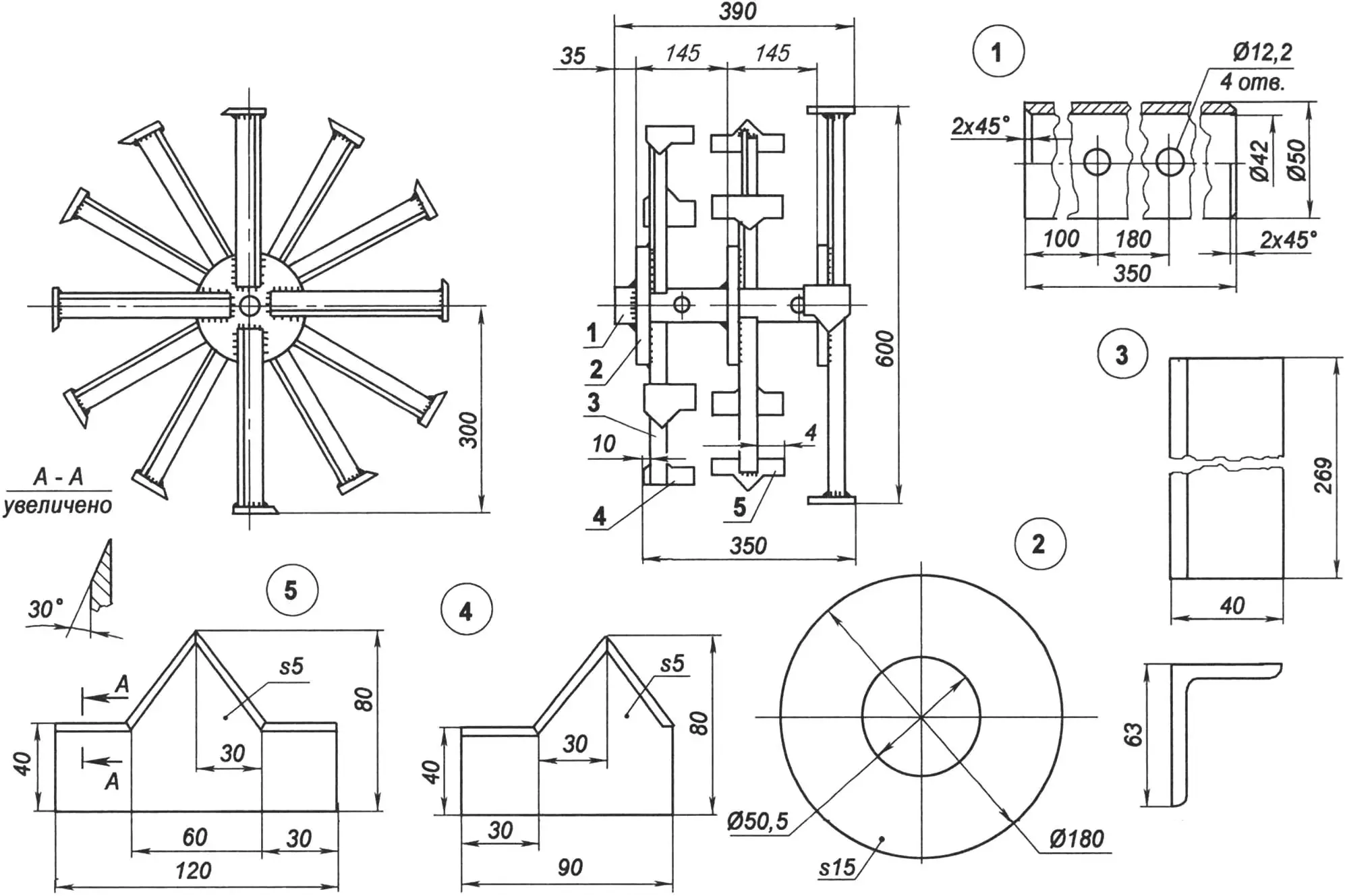

1 — силовой агрегат; 2 — звездочка выходного вала (z = 22); 3 — натяжной ролик (пенополиуретан); 4 — цепь 1-й ступени (однорядная, t = 15,07); 5 — первая звездочка промежуточного вала (z = 22); 6 — опорные подшипники промежуточного вала (№ 306); 7 — вторая звездочка промежуточного вала (z = 15); 8 — натяжная звездочка; 9 — цепь 2-й ступени (однорядная, t = 15,07); 10 — звездочка входного вала редуктора (z = 58); 11 — левый блок фрез; 12 — редуктор; 13 — правый блок фрез; 14 — рычаги управления мотофрезой;

I — выходной вал коробки передач; II — промежуточный вал; III — входной вал редуктора; IV — выходной двусторонний вал редуктора

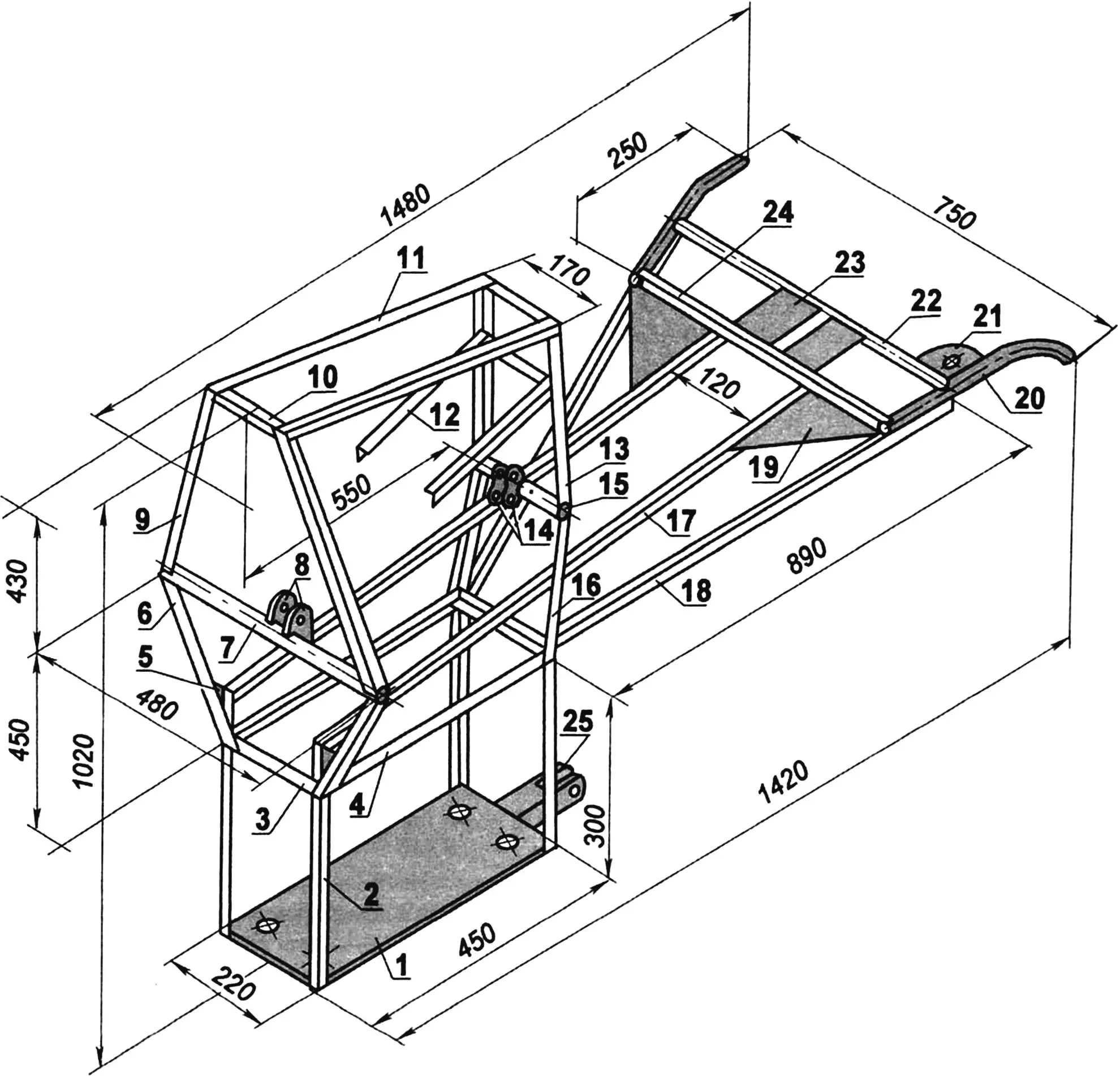

Рама мотоблока сварная, пространственная, довольно замысловатой (можно сказать, даже неопределенной) конфигурации. Это получилось потому, что ее элементы подгонял под компоновку силового агрегата и трансмиссии, а сами элементы изготовил из того материала, который имелся под руками — стального проката различного сортамента (уголки, круглые и прямоугольные трубы и т.д.).

Оговорюсь, что на рисунке привожу не чертеж, а скорее схему рамы с ориентировочными размерами, поскольку многое выполнял «по месту».

Верхняя часть рамы — это своеобразный подрамник-стойка для топливного бака, который установил над двигателем. Ведь бензин в карбюратор поступает самотеком.

В нижней части рамы, на площадке из стального листа, установлен редуктор. Силовой же агрегат расположил между ним (редуктором) и баком, оперев дно картера двигателя еще на нижние концы рычагов рукояток. Таким образом, и рукоятки являются частью рамы. Основное же крепление двигателя на раме — на штатных кронштейнах, использованных, как и мотор, от старой инвалидной мотоколяски.

1 — топливный бак (от мотоцикла К-175); 2 — силовой агрегат (от мотоколяски СЗД); 3 — система принудительного охлаждения двигателя (от мотоколяски СЗД); 4 — рама; 5 — глушитель; 6 — редуктор (і = 30, от промышленного конвейера); 7 — блок фрез; 8 — тормоз ножевого типа; 9 — ведущая звездочка второй цепной передачи (z = 58, от сельхозтехники); 10 — промежуточный вал (от сельхозтехники, доработанный); 11 — тяга переключения скоростей (проволока Ø5); 12 — карбюратор; 13 — воздушный фильтр (тракторный); 14 — рукоятка пускового механизма (труба Ø22);

15 — трос управления воздушной заслонкой карбюратора (от мотоцикла); 16 — рычаг переключения передач; 17 — монетка регулировки «газа» (от мотоцикла); 18 — рычаг выключения сцепления; 19 — ведомая звездочка (от сельхозтехники); 20 — корпус опоры промежуточного вала с двумя подшипниками 306 (от сельхозтехники); 21 — трос выключения сцепления (от мотоцикла); 22 — штифт (болт М12, 4 шт.); 23 — выходной вал редуктора (круг Ø42); 24 — магнето (от пускового тракторного двигателя); 25 — натяжной ролик

Силовой агрегат (двигатель вместе с коробкой передач и сцеплением) взят тоже от инвалидной мотоколяски СЗД. Считаю, что он очень подходит к такой машине, как мотоблок. Во-первых, этот мотор неприхотлив и работает на низкосортном бензине. Во-вторых, он достаточно силен — в нем 12 лошадиных сил, причем развивает максимальную мощность всего лишь при 3000 оборотах в минуту. В-третьих, его цилиндр оборудован штатной системой принудительного воздушного охлаждения, без которой двигатель на мотоблоке при малых скоростях движения нормально работать просто не сможет.

Переделок самого двигателя не потребовалось, но пришлось заменить часть его внешних устройств. Так, например, сделал для него глушитель собственной конструкции; установил воздушный фильтр от трактора (штатный вряд ли бы обеспечил хорошую очистку воздуха в запыленных условиях); заменил рукоятку ручного пуска.

Но основная модернизация коснулась электрооборудования: весь штатный комплект заменил на магнето от пускового двигателя трактора ДТ-54.

Трансмиссия мотоблока-культиватора скомбинирована из разных агрегатов промышленного изготовления и самодельных звеньев. Первая ее ступень — это сцепление и коробка перемены передач самого силового агрегата, вторая — самодельный промежуточный вал с двумя цепными передачами и, наконец, третья — понижающий редуктор.

1 — площадка для редуктора (стальной лист s6); 2 — стойка площадки (4 шт.); 3 — нижняя поперечина (2 шт.); 4 — опорная балка промежуточного вала (2 шт.); 5 — косынка стоек (стальной лист s3, 2 шт.); 6 — передняя нижняя наклонная стойка (2 шт.); 7 — передняя траверса (труба Ø44); 8 — передние кронштейны крепления двигателя (стальной лист s5); 9 — передняя верхняя наклонная стойка (2 шт.); 10 — верхняя поперечина (3 шт.); 11 — опорная балка бензобака (2 шт.); 12 — опорная консоль воздушного фильтра (2 шт.); 13 — задняя верхняя стойка (2 шт.); 14 — задние кронштейны крепления двигателя (стальной лист s5, 2 шт.); 15 — задняя траверса (труба Ø44); 16 — задняя нижняя стойка (2 шт.); 17 — лонжерон (2 шт.); 18 — управляющий рычаг (труба 25×25, 2 шт.); 19 — косынка рычагов (стальной лист s2, 2 шт.); 20 — рукоятка (труба Ø22, 2 шт.); 21 — площадка манжетки «газа» (стальной лист s2); 22 — стяжка рукояток (труба Ø22); 23 — площадка крепления рычага переключения передач (стальной лист s2, 2 шт.); 24 — стяжка рычагов (труба 25×25); 25 — кронштейн-грядиль (квадратная труба 70×70)

Первая цепная передача — от выходного вала КПП силового агрегата на промежуточный вал имеет ведущую и ведомые звездочки с одинаковым числом зубьев (по 22), то есть ее передаточное отношение равно 1. Цепь однорядная с шагом 15,07 мм — от списанной сельскохозяйственной техники. Ее натяжной ролик выточен из полиуретана. Вторая цепная передача — от промежуточного вала на входной вал редуктора. Здесь ведущая звездочка имеет 58 зубьев, а ведомая — 15, то есть передача повышающая. Цепь здесь такая же, а натяжной механизм — небольшая звездочка.

Столь нетипичный подбор шестерен был обусловлен наличием таковых, это во-первых. А во-вторых, только так становилось возможно при 30-кратном понижении числа оборотов редукторов получить оптимальное вращение фрез (около 26 оборотов в минуту) при максимальной мощности на первой передаче.

Сам редуктор — промышленного изготовления, трехступенчатый с цилиндрическими косозубыми шестернями. Он — от привода тяжелого пластинчатого конвейера, а потому без проблем обеспечивает передачу очень большого крутящего момента.

Выходной вал редуктора заменил на более длинный (около 1 м) двухсторонний (тоже подобрал от сельхозтехники), поскольку он одновременно является приводным валом рабочих органов — блоков фрез.

Фрезы конструктивно объединены в два блока — по 12 фрез в каждом. Каждый блок, в свою очередь, состоит из трех узлов — по 4 фрезы, установленных под углом 90° относительно друг друга. Кроме того, положение фрез узлов в блоках смещено на 30° относительно соседних, а потому работают они и даже передвигаются при передислокации блока с места на место и по твердому грунту довольно плавно, по крайней мере, без рывков.

Фреза состоит из ножа, изготовленного из 5-мм листа инструментальной стали, и стойки, выполненной из стального уголка 63×40. Нож приварен к торцу стойки, а другой конец стойки приварен к фланцу, который и объединяет четыре фрезы, установленных взаимно перпендикулярно, в один узел. Фланец, в свою очередь, надет на втулку блока и приварен к ней по кругу.

1 — втулка (труба Ø50×4); 2 — фланец (стальной лист s15, 3 шт.); 3 — стойка ножа (уголок 63×40, 12 шт.); 4 — крайний левый нож, правый — зеркально отображенный (инструментальная сталь s5, 8 шт.); 5 — средний нож (инструментальная сталь s5, 4 шт.)

Втулка блока изготовлена из трубы, внутренний диаметр которой соответствует (а точнее — чуть больше) наружному диаметру выходного вала редуктора (приводного вала рабочих органов). Втулка вместе с блоком фрез надевается на вал и фиксируется здесь двумя штифтами из болтов М12. Болты-штифты вставляются в отверстия, предварительно одновременно просверленные в обеих деталях — валу и втулке.

Органы оперативного управления мотофрезой: рычаги переключения передач, монетка регулировки «газа», рычаг выключения сцепления вынесены поближе к рукояткам управляющих рычагов.

Скорость движения мотофрезы, кроме как регулировкой «газа», осуществляется еще и тормозным штырем. Для замедления движения штырь с помощью управляющих рычагов заглубляется в грунт, а для убыстрения — поднимается. Штырь вставляется в кронштейн, который служит еще грядилем. К нему подсоединяется плуг или другое почвообрабатывающее орудие — например, лапа стрельчатого культиватора. При этом вместо фрез могут надеваться колеса. В колесном варианте мотоблок может работать как тягач грузового прицепа, который тоже прицепляется к грядилю.

Не могу похвастаться изяществом исполнения, но работает машина исправно и возлагавшиеся на нее надежды в плане облегчения труда на приусадебном участке и вообще в хозяйстве вполне оправдывает.

И хотя конструкция получилась немного переутяжеленной, но это, скорее, ее плюс, чем минус — при использовании мотоблока с колесами в качестве тягача он не буксует на грунтовой даже мокрой дороге. Да и при работе фрезами не так часто и не в полной мере пользуюсь тормозом.

А фрезы культиватора рыхлят землю, как говорят, «в пух и прах», и никакой дальнейшей обработки (разбивание комков лопатой, рыхление граблями и т.п.) почва уже не требует.

В. КУРАКИН, г. Саранск