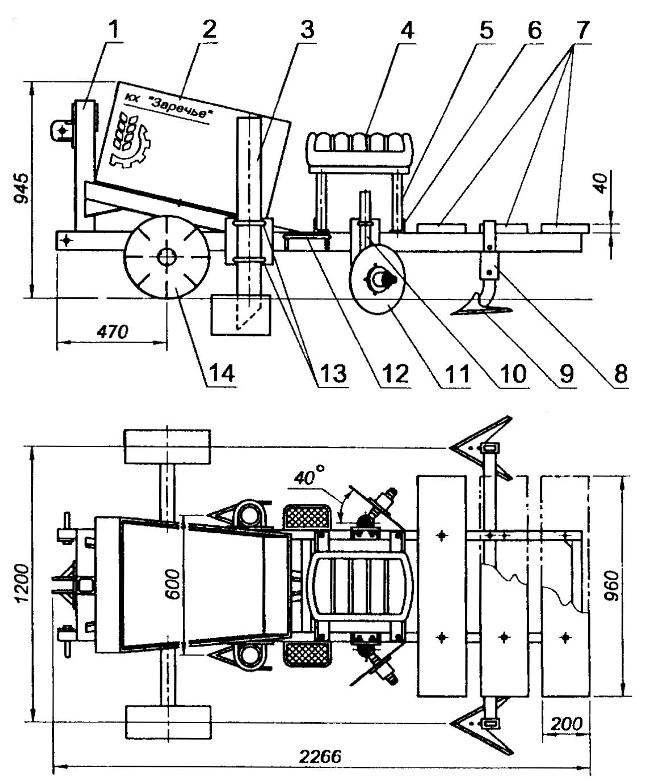

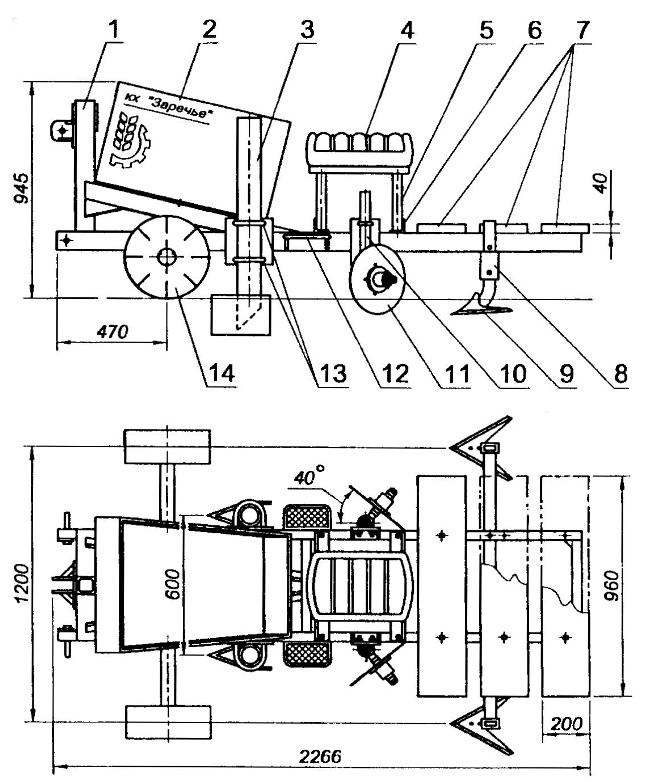

Кроме того, к лонжеронам прикреплены опоры подседельника из уголка 50x50x5 мм и подножки из 6-мм стального листа, местоположение которых на раме определялось в зависимости от роста сеяльщика. По его росту подбиралась и высота ножек подседельника, поэтому размеры их не приводятся. Само же сиденье сделано из уголка 50x50x5 мм (каркас), досок (днище) и поролона, обтянутого кожзаменителем (подушка).

К наклонным раскосам приварен пластинчатый кронштейн, к которому двумя болтами М10 крепится бункер посадочного материала (картофельных клубней) объемом 0,17 куб.м. Бункер сделан из листов фанеры толщиной 12 мм, покрытых олифой, а затем водостойкой краской.

Снизу к раме болтами прикреплены колесная ось и держатель рыхлителей.

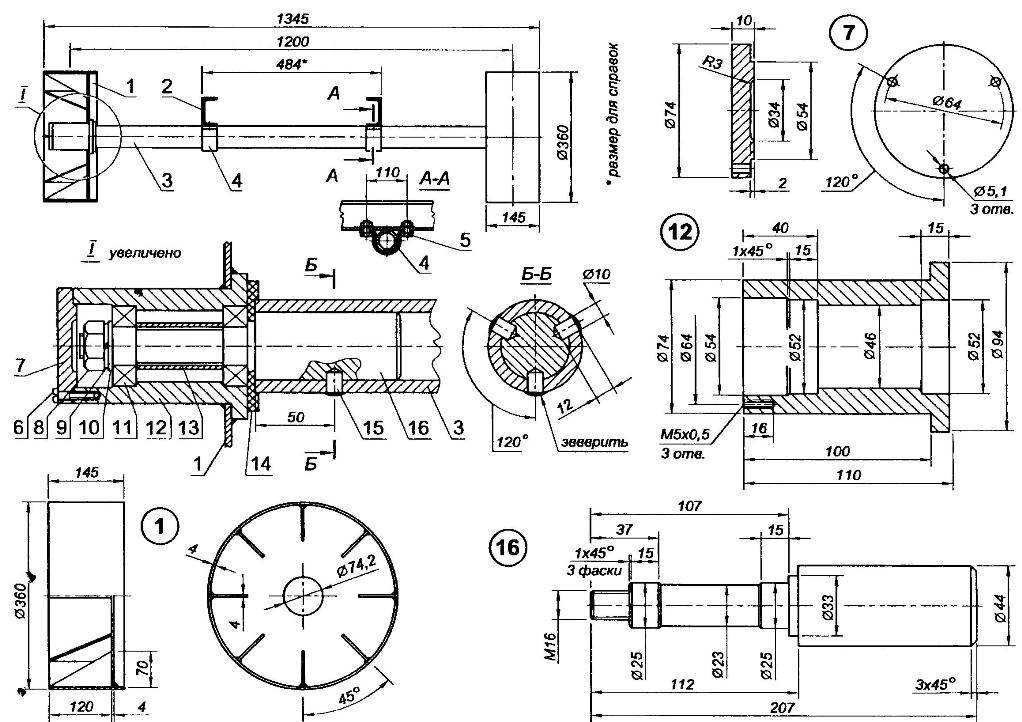

Колесная ось сборная. В основе ее — толстостенная труба, в концы которой вставлены выточенные на токарном станке цапфы, или шипы. В трубе шипы удерживаются стальными штифтами, которые запрессованы в радиальные отверстия, просверленные после сборки. Головки штифтов заварены.

Колеса сварены из нескольких листовых деталей. Их изготовление — довольно трудоемкий процесс, но он оправдан тем, что широкая цилиндрическая поверхность колес меньше уплотняет почву. Впрочем, возможно использование и подходящих резиновых колес от сельскохозяйственных машин.

Колесная ось:

1 — опорное колесо (лист s4,2 шт.); 2 — лонжерон рамы картофелесажалки; 3 — ось (труба 60×8, L1067); 4 — прижим (лист s8,2 шт.); 5 — болт М16 (4 шт.); 6 — винт М5х0,5 (6 шт.); 7 — крышка ступицы (2 шт.); 8 — гайка М16 (2 шт.); 9 — разрезная шайба (2 шт.); 10 — опорная шайба (2 шт.); 11 — подшипник 205 (4 шт.); 12 — ступица (2 шт.); 13 — распорная втулка (труба 30×2,5, L55,2 шт.); 14 — прокладка (войлок, 2 шт.); 15 — штифт (6 шт.); 16 — шип (2 шт.)

К колесам приварены ступицы, каждая из которых вращается на двух подшипниках 205, насаженных на шипы. От загрязнения подшипники ограждены крышками и войлочными прокладками.

К раме картофелесажалки ось прикреплена четырьмя болтами М16 при посредстве двух прижимов из стального листа.

Держатель рыхлителей, наоборот, довольно прост. Это штанга с обоймами на концах, в которые вставляются стойки куль-тиваторных лап. Квадратная штанга сварена из двух отрезков уголка 50x50x5 мм (полученный профиль гораздо лучше противостоит скручиванию — основной своей рабочей нагрузке, чем обычный «квадрат», хотя последний — технологичнее), а обоймы — из кусочков листовой стали толщиной 6 мм. Размеры обойм подобраны так, чтобы стойки культиваторных лап входили в них с миллиметровыми зазорами.

Не потребовали особых материальных и трудовых затрат и вы-севатели. Каждый из них состоит из семяпровода — трубы диаметром 100 мм, снизу к которой приварен бороздорез из 6-мм листовой стали. Толщина стенки трубы 3 мм (меньше нельзя — тонкостенная согнется под напором сопротивляющейся почвы). Степень заглубления бороздорезов при ослабленных стремянках регулируется вертикальным перемещением семяпроводов вдоль их опор на раме. Стремянки после регулировки нужно затягивать очень крепко, иначе семяпроводы развернутся вокруг своей оси — нагрузки на бороздорезы значительные.

Заделывающие диски взяты от сеялки СО-4,2. Они потребовали небольшой переделки, поскольку имеют всего по одному подшипнику 203. Я проточил ступицу каждого диска до нужного размера и запрессовал в нее корпус, рассчитанный уже на два подшипника 160503. Новые подшипники имеют такие же посадочные размеры, что и старые (разве что чуть пошире), но закрыты с одной стороны уплотнением, поэтому им и отдано предпочтение. Установив подшипники уплотнениями наружу, получил узел, полностью изолированный от грязи и пыли.

Эта картофелесажалка — довольно массивная машина. Мини-трактору с двигателем, скажем, от мотороллера «Муравей» и массой в 300—500 кг она будет, наверное, «не по зубам». Но тягачу побольше и помощнее — вполне по силам. Например, мой мини-трактор, оборудованный двигателем УД-2, вместе с водителем, балластными грузами на задних колесах и противовесом спереди весит около 850 кг, и работает он вкупе с сажалкой без всякой натуги. А противовес нужен для того, чтобы во время подъема сажалки трактор сохранял устойчивость, не задирал «носа». Без противовесов такое бывало.

Труд на земле тяжел, но благодарен. И в возможностях человека сделать его более легким, производительным и интересным. Нужно только смелее браться за изготовление различных механических помощников. Коль есть инструменты, подходящие материалы, время и, главное, интерес к делу — все получится. Если не с первого раза, то уж со второго — точно!

Г.ЛЕГОСТАЕВ, фермер, с. М и ш к и н о, Башкортостан

Рекомендуем почитать

УРОЖАЙ В БАРАБАНЕ

УРОЖАЙ В БАРАБАНЕ

Так ведется исстари: собранный урожай картофеля и перед закладкой на зимнее хранение, и незадолго до весенних посадок проходит сортировку — отделяются мелкие клубни, которые... ПОЧТИ КАК САМОЛЕТ

ПОЧТИ КАК САМОЛЕТ

«Так и кажется: приделай к нашим аэросаням крылья — полетят. Стремительность машине придают прекрасные аэродинамические формы. Да и в кресле водителя испытываешь те же ощущения, что и в...

Многие земледельцы мечтают о мини-тракторе. Его можно купить в магазине или сделать самому. Но польза от механического помощника будет только в том случае, если он укомплектован орудиями, позволяющими механизировать сельскохозяйственные работы. Одно из таких орудий — самодельная прицепная двухрядная картофелесажалка, о которой и пойдет речь.

Многие земледельцы мечтают о мини-тракторе. Его можно купить в магазине или сделать самому. Но польза от механического помощника будет только в том случае, если он укомплектован орудиями, позволяющими механизировать сельскохозяйственные работы. Одно из таких орудий — самодельная прицепная двухрядная картофелесажалка, о которой и пойдет речь.