Резец токарного станка прошелся по шершавой необработанной заготовке. Токарь остановил станок, замерил диаметр и, прибавив пару «десяток», сделал еще один проход начисто. Очередной замер: все в норме! Но мастер не торопится вынимать деталь из патрона. Он что-то закрепляет в резцедержателе и вновь нажимает кнопку «пуск». Включен самоход, и необычный инструмент двинулся вдоль заготовки, оставляя за собой практически зеркальную поверхность…

Такая операция называется обкаткой. Рабочим инструментом здесь служит закаленный шарик, который прижимается к обрабатываемой детали оправкой. Помимо повышения класса чистоты поверхности, обкатка упрочняет металл: шарик, деформируя поверхностный слой заготовки, нагартовывает его.

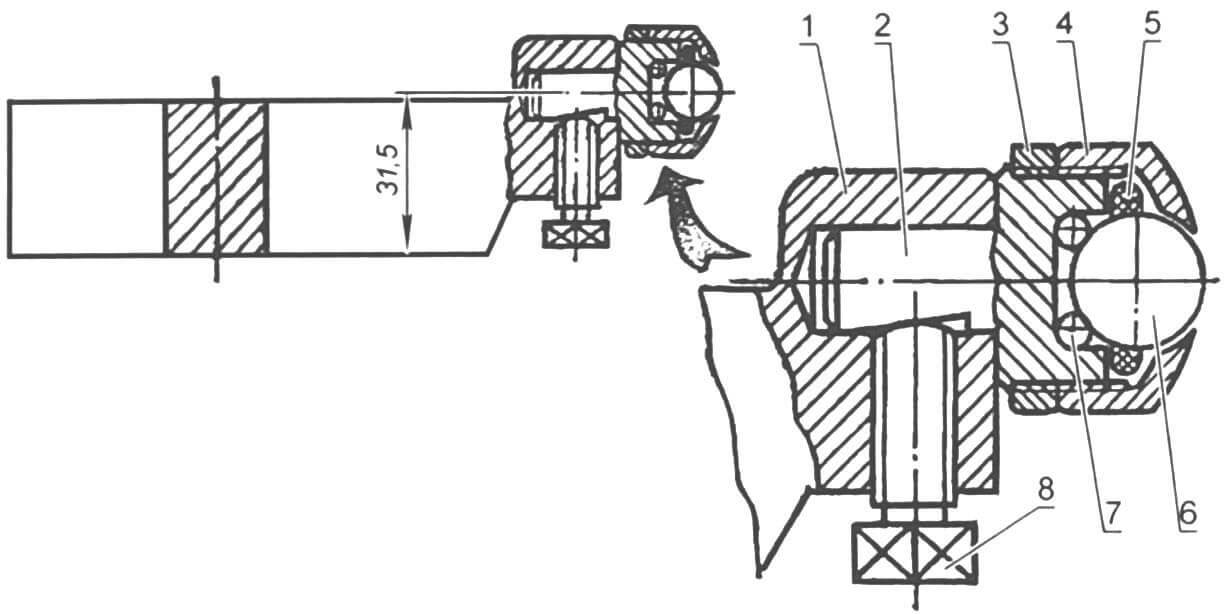

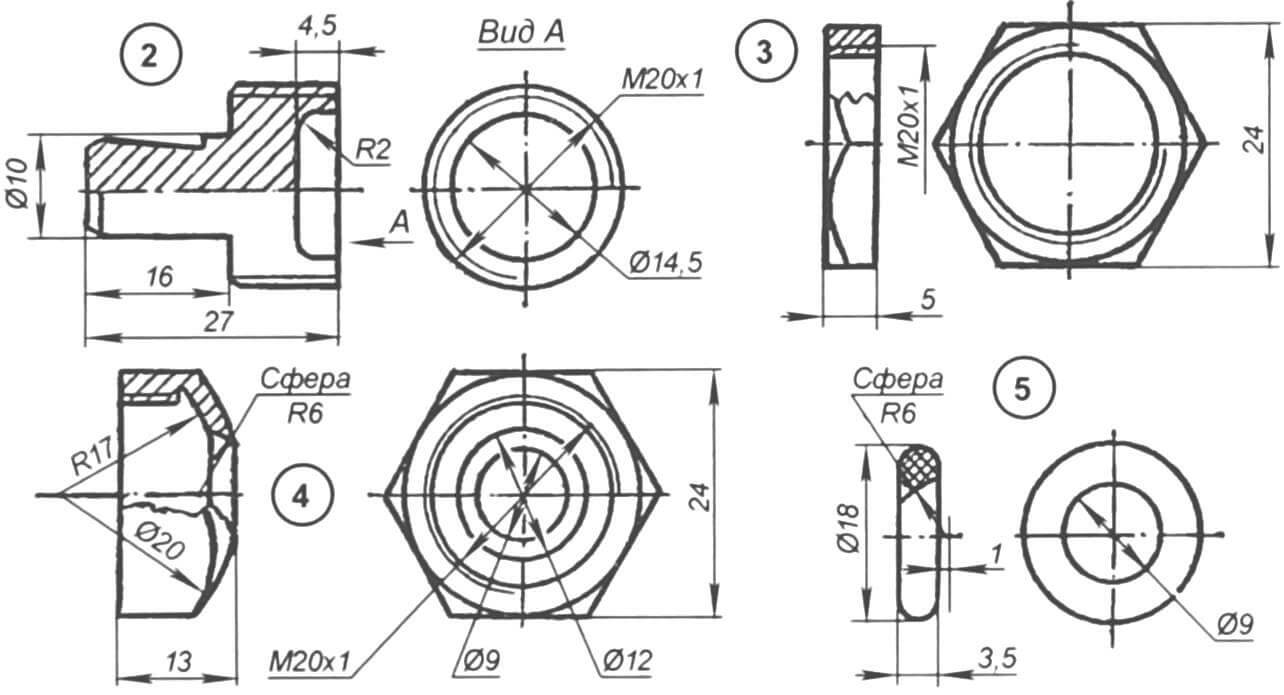

1 — державка; 2 — корпус; 3 — контргайка; 4 — обойма; 5 — резиновый сальник; 6 — рабочий шарик Ø12 мм; 7 — опорные шарики Ø4 мм (8 шт.); 8 — винт-фиксатор

Приспособление для обкатки состоит из державки (ее размеры соответствуют резцедержателю используемого станка) с фиксирующим винтом и корпуса, в котором закреплен стальной шарик Ø12 мм. Он вращается в своеобразном подшипнике из восьми 4-мм шариков. Корпус под рабочий шарик желательно цементировать с последующей закалкой.

В процессе обработки необходимо использовать смазку, а также учитывать, что при обкатке диаметр заготовки может уменьшиться на 0,02-0,03 мм. При этом чистота поверхности повышается на 2-3 класса, а точность формы детали остается неизменной.

Виктор МОСЬКИН, г. Семеновка (Украина)