Я подписчик «Моделиста-конструктора» аж с 1972 года. Многое с того времени изменилось, но по содержанию журнал меня (да и не только меня) вполне устраивает. Пусть увеличилась его подписная цена (что конечно, не обрадовало, но и не отпугнуло — я понимаю трудности редакции), буду выписывать журнал, пока он будет существовать. Не стану перечислять те разделы в нём, которые меня интересуют больше всего — это всё то, что можно сделать в условиях домашней мастерской, начиная от простой табуретки и заканчивая, например, мотофрезой. Я тоже многие вещи делаю своими руками (знакомые называют меня за это «местным Кулибиным»).

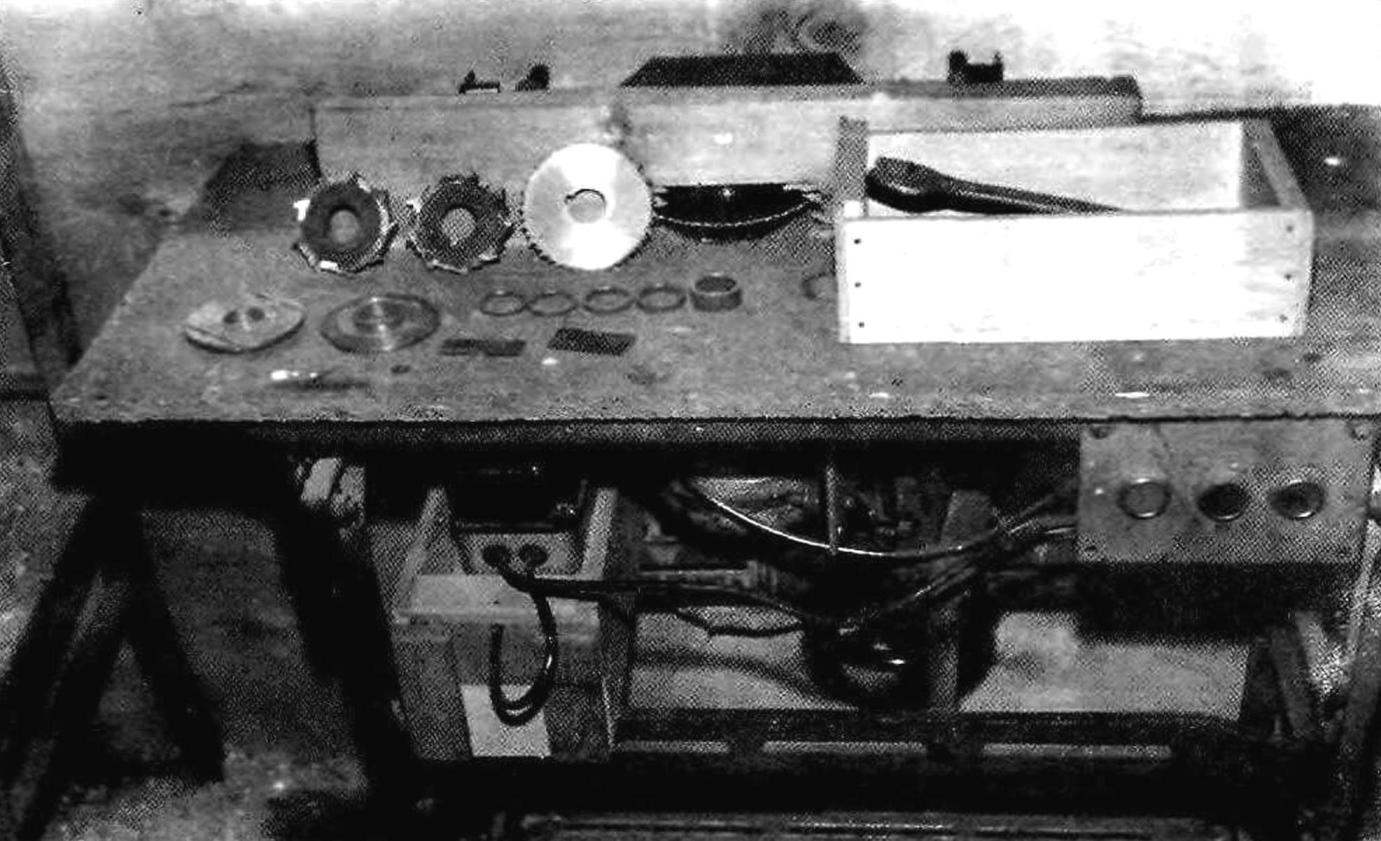

Отвечая на призыв журнала к умельцам стать авторами, хочу предложить на суд читателей свою разработку — не совсем обычный деревообрабатывающий станок. Его я сделал ещё в 1986 году, но действует он и поныне. За прошедшее время на станке было изготовлено много чего! Если судить по высказываниям друзей, наблюдавших за моей работой на станке или лично изготавливавших на нём нужные для себя детали, конструкция получилась удачной. Каждый из них хотел бы иметь такой, а трое даже сделали себе подобные, с небольшими изменениями. К описанию и чертежам прилагаю две фотографии, правда любительские. На данный момент я внёс некоторые усовершенствования в станок, хотя и не принципиальные, но улучшающие его характеристики. В связи с этим описываемая конструкция немного отличается от изображённой на фотографии.

По принципу работы станок — это дисковая пила, но рабочий орган в нём — пильный диск — в отличие от традиционных, вращается не в вертикальной плоскости, а в горизонтальной (как бы циркулярка «наоборот»). Кроме того, имеется возможность использования ещё двух видов режущего инструмента: фасонной фрезы (или комбинации фрез) и разборной насадки со сменными ножами. При необходимости станок можно настроить как наждак для затачивания, например, ножей к электрорубанку с шириной лезвия до 250 мм.