Из корпуса компрессора удалил масляный насос вместе с маслоприемником и сопутствующими крепежными деталями.

В кожухе над маслоприемником просверлил отверстие для ввода консистентной смазки и приварил к обечайке уголки, которые выполняют роль лапок, причем сделал это так, чтобы при установке агрегата в рабочее положение (на раме) отверстие в кожухе и гнезда маслоприем-ника и плунжера в компрессоре оказались наверху. После этого собрал агрегат и заполнил объем, который ранее занимал масляный насос, консистентной смазкой ЦИАТИН (можно солидолом). Теперь смазка по мере расходования под собственным весом подается к деталям поршневой группы.

К агрегату добавил еще одно устройство — небольшой ресивер. Он служит и масловлагоотделителем.

Ресивер изготовил из отрезка трубы диаметром 100 мм и длиной 120 мм, наглухо заварив ее торцы. В ресивер вварил три патрубка: впускной, выпускной, для манометра. Установил манометр, рассчитанный на максимальное давление 400 кН (4 атм) — большее в быту вряд ли требуется. Ресивер с компрессором соединил шлангом высокого давления. Такой же шланг через запорный вентиль смонтировал на выпускном патрубке. В свободный конец шланга вставил наконечник-зажим от автомобильного насоса. Кстати, в продаже имеются краскопульты, имеющие вводы для сжатого воздуха под такие наконечники.

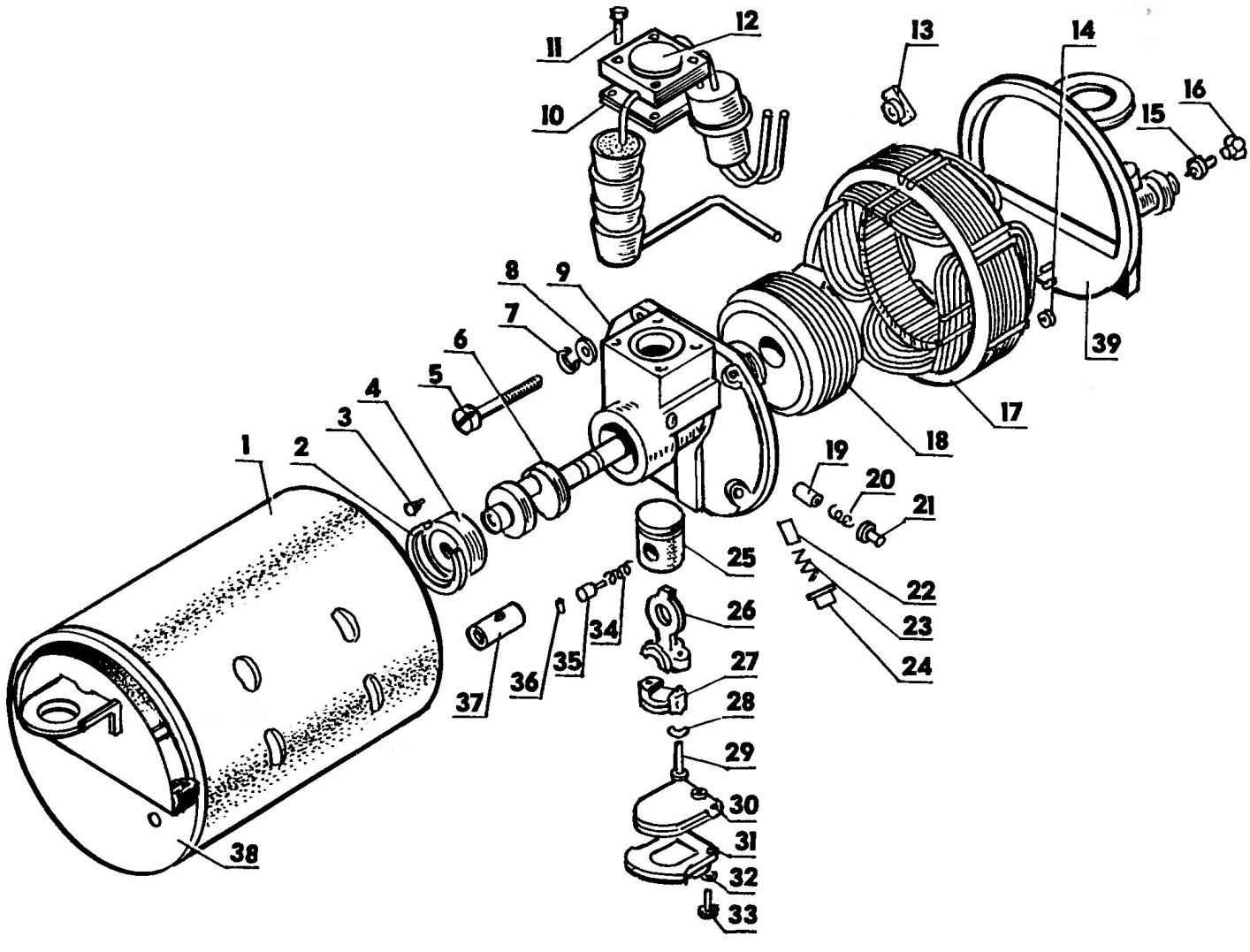

Компрессор с электродвигателем в кожухе:

1 —кожух компрессора; 2—замочное кольцо переднего подшипника; 3 — контрольный штифт переднего подшипника; 4 — передний подшипник; 5 — винт крепления компрессора; 6 — коленчатый вал; 7 — пружинная шайба; 8 — шайба; 9 — корпус компрессора; 10 — всасывающий клапан; 11 —винт крепления головки цилиндра (4 шт.); 12 — головка цилиндра с глушителями в сборе; 13 — фланцевая гайка; 14 — защитная шайба проходного контакта; 15 — запорная игла; 16 — пробка штуцера заполнения; 17 — статор электродвигателя; 18 — ротор электродвигателя; 19 — редукционный клапан; 20 — пружина редукционного клапана; 21 — заглушка редукционного клапана; 22 — плунжер масляного насоса; 23 — пружина плунжера; 24 — заглушка масляного насоса; 25 — поршень; 26 — шатун; 27 — крышка нижней головки шатуна; 28 — пружинная шайба; 29 — болт крепления крышки; 30 — приемник масляного насоса; 31 — крышка приемника масляного насоса; 32 — пружинная шайба; 33 — винт крепления приемника; 34 — пружина клина; 35 — клин поршневого пальца; 36 — фиксатор поршневого пальца; 37 — поршневой палец; 38 — левая крышка кожуха; 39— правая крышка кожуха

Слив жидкости (масла и воды) из ресивера время от времени произвожу через выпускной патрубок, отсоединив шланг.

Для управления агрегатом применил пускатель от стиральной машины «Кама» с двумя кнопками: «пуск» и «стоп» и соответствующими батареями конденсаторов.

Все перечисленные узлы смонтировал на раме, причем компрессор — лежа, а ресивер — стоя.

Рама сварена из уголков 15×15 мм (продольные элементы) и 30×30 мм (поперечины), заготовки которых предварительно были выгнуты из стальных полос толщиной 1,5 мм соответствующей ширины.

И последнее. Сверху аппарат закрыл защитным чехлом из жести толщиной 0,8 мм наподобие того, каким накрывали раньше ручные швейные машинки, только без торцевых стенок. Чехол крепится к продольным элементам рамы шестью болтами М4 (по три с каждой стороны). Для удобства транспортировки к чехлу сверху прикрепил ручку от старого чемодана.

А.ПЕВНЕВ, г. Димитровград, Ульяновская обл.

Рекомендуем почитать

ДЮБЕЛЬ НА СКОРУЮ РУКУ

ДЮБЕЛЬ НА СКОРУЮ РУКУ

Часто при изготовлении или ремонте мебели из ДСП требуются дюбели круглого сечения. Вручную ножом выстругивать их долго, да и диаметр не получается одинаковым по длине. Предлагаю... МАЛЕНЬКИЕ СЕКРЕТЫ БОЛЬШОГО МАСТЕРА

МАЛЕНЬКИЕ СЕКРЕТЫ БОЛЬШОГО МАСТЕРА

В «Моделисте-конструкторе» № 12’99 редакция начала публикацию серии материалов одного из ведущих «ракетчиков» России И.Шматова. Сегодня мы продолжаем ее и предлагаем моделистам...

Домашние компрессионные холодильники обычно служат не один десяток лет. Но приходит время, когда и они устаревают: чаще не физически, а морально, так как научно-технический прогресс не стоит на месте, и он порождает все более совершенные подобные аппараты. Приобретая новые, старые же холодильники попросту выбрасывают, хотя некоторые их агрегаты еще вполне могли бы послужить, пусть в другом качестве, или по иному назначению.

Домашние компрессионные холодильники обычно служат не один десяток лет. Но приходит время, когда и они устаревают: чаще не физически, а морально, так как научно-технический прогресс не стоит на месте, и он порождает все более совершенные подобные аппараты. Приобретая новые, старые же холодильники попросту выбрасывают, хотя некоторые их агрегаты еще вполне могли бы послужить, пусть в другом качестве, или по иному назначению.