Владельцы частных домов или дач нередко сталкиваются с необходимостью приготовления бетонных растворов. Смешать в определенной пропорции воду, гравий и цемент — дело несложное, но очень трудоемкое, требующее немалых затрат времени и физических сил. А если необходимо выполнить большие объемы, то процесс приготовления бетонного или кладочного раствора превращается в каторжный труд.

Бетономешалка, описание которой будет приведено ниже, отличается не только простотой, но и легкостью в работе.

Пользоваться ею не утомительно, перемешивание компонентов длится всего 10 — 15 секунд, не считая момента загрузки бетономешалки. И настроение улучшается от быстро сделанной такой нужной работы. Причем выполненной качественно, так как смесь тщательно перемешивается и получается однородной, что очень важно для изготовления бетонных и железобетонных конструкций.

Существенным преимуществом по отношению ко многим другим вариантам подобных устройств является то, что для ее изготовления не потребовались хитроумные и дорогостоящие приводные механизмы (электродвигатель, редуктор, шкивы, ремни), поскольку привод — ручной, рычагом вращения.

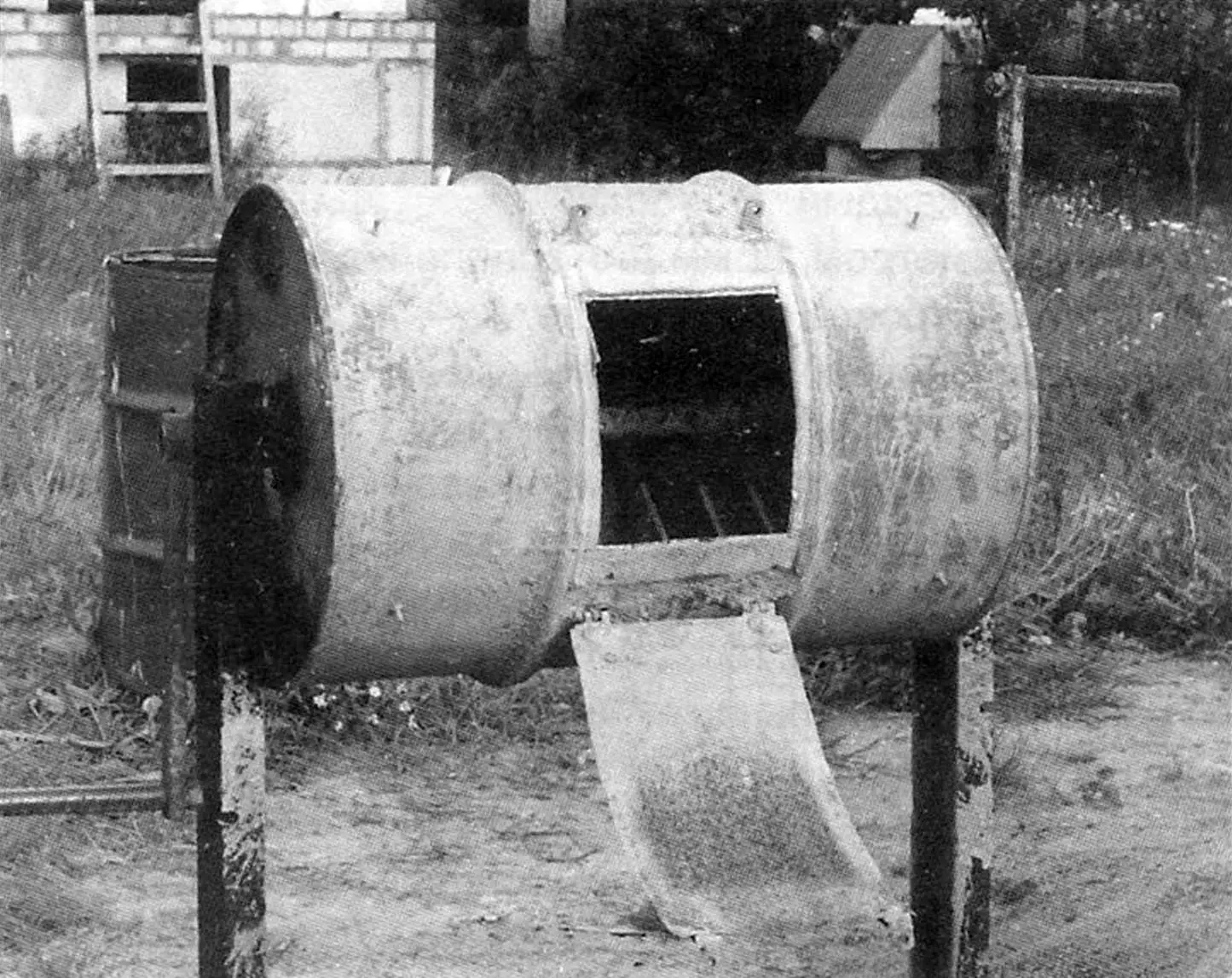

Бетономешалка сделана из обычной 200-литровой бочки, горизонтально насаженной на рабочий вал, установленный на двух опорах в подшипниках качения; загрузка-выгрузка — через прямоугольный проем в обечайке. Описано немало вариантов бетономешалок на базе стандартных бочек. Каждая из них имеет свою «особинку». Здесь же «изюминкой» являются расположенные внутри барабана гребенки, обеспечивающие ускоренное перемешивание и повышение качества бетонной смеси.

Ну а теперь несколько практических советов по изготовлению бетономешалки для тех, кто решил повторить наш опыт.

Прежде всего следует заготовить необходимые материалы: бочку на 200 л, швеллер № 10 (или сварить по ребру уголки 50×50), круг диаметром 40 мм, подшипники качения 208 (2 шт.) и прочее, в соответствии с перечнем позиций на рисунке.

Изготовление начинаем с обработки бочки. По центру днища и крышки сверлим отверстия диаметром 40,5 — 41 мм под вал и соответствующие отверстия под болты крепления фланцев, с помощью которых барабан жестко соединяется с валом. Для загрузки компонентов бетонной смеси посередине стенки бочки вырезаем прямоугольный проем размерами 240×300 мм и по контуру снаружи обклеиваем его полосками мягкой резины толщиной 5 — 8 мм для герметизации.

Изготавливаем крышку, закрывающую барабан во время перемешивания, и прикрепляем ее шарнирно с помощью карточных петель, а для фиксации в закрытом состоянии устанавливаем на бочке и крышке по два кронштейна (уголки 40×40) с отверстиями диаметром 8 — 9 мм под стяжные болты (конечно, лучше бы их приварить, но можно использовать и болтовое крепление). Для фиксации крышки вместо уголков и стягивающих болтов вполне подойдут и специальные защелки, так называемые «лягушки».

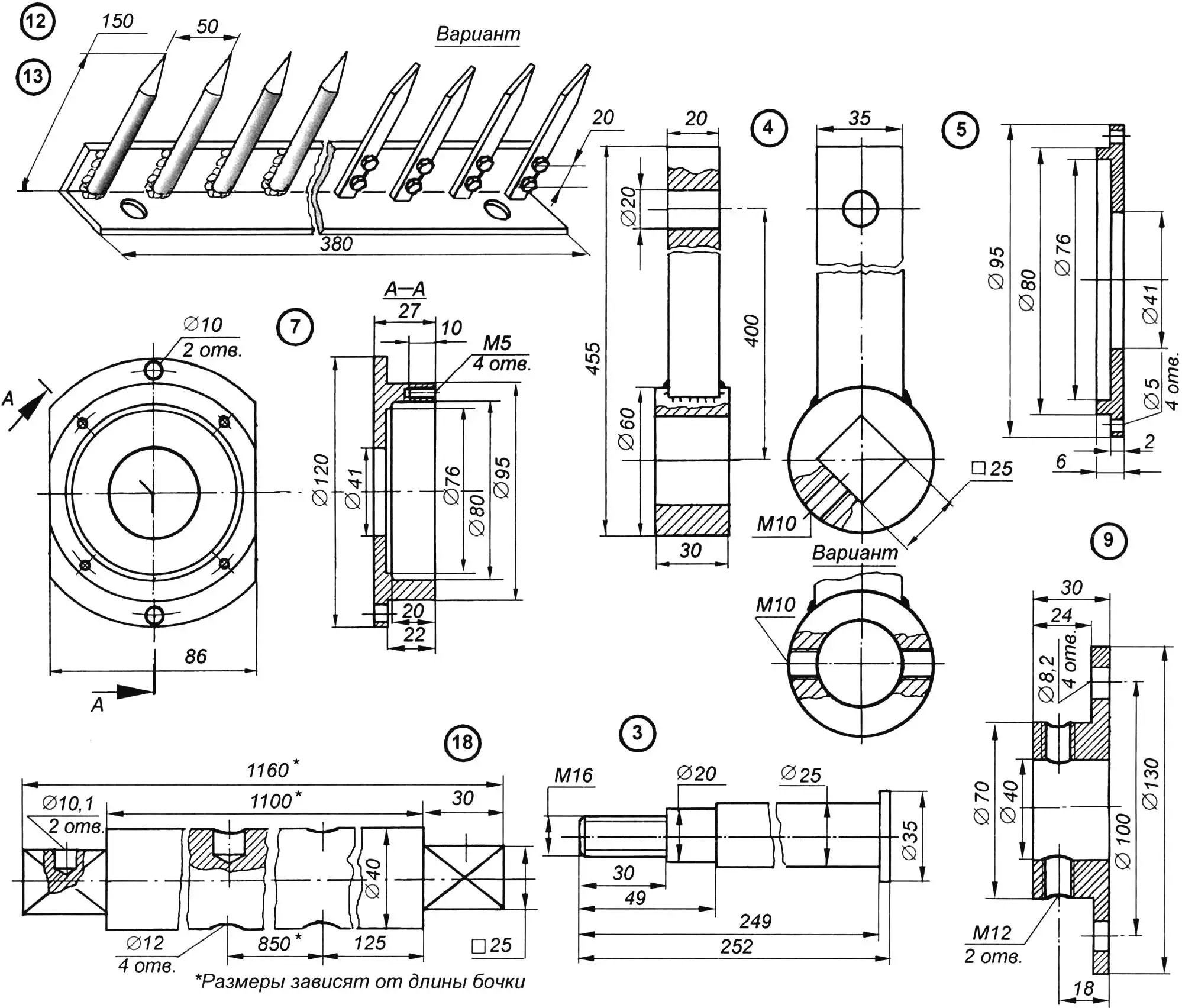

Внутри бочки по ее образующим с интервалом в 90° устанавливаем гребенки из уголка 36×36 мм (или немного больше) с приваренными с шагом 50 мм стальными штырями диаметром 10 — 12 мм длиной 150 мм (штыри можно также изготовить из полосы, заменив сварку болтовым креплением). Длина каждой гребенки — 760 мм (для удобства монтажа внутри барабана ее лучше сделать из двух половинок).

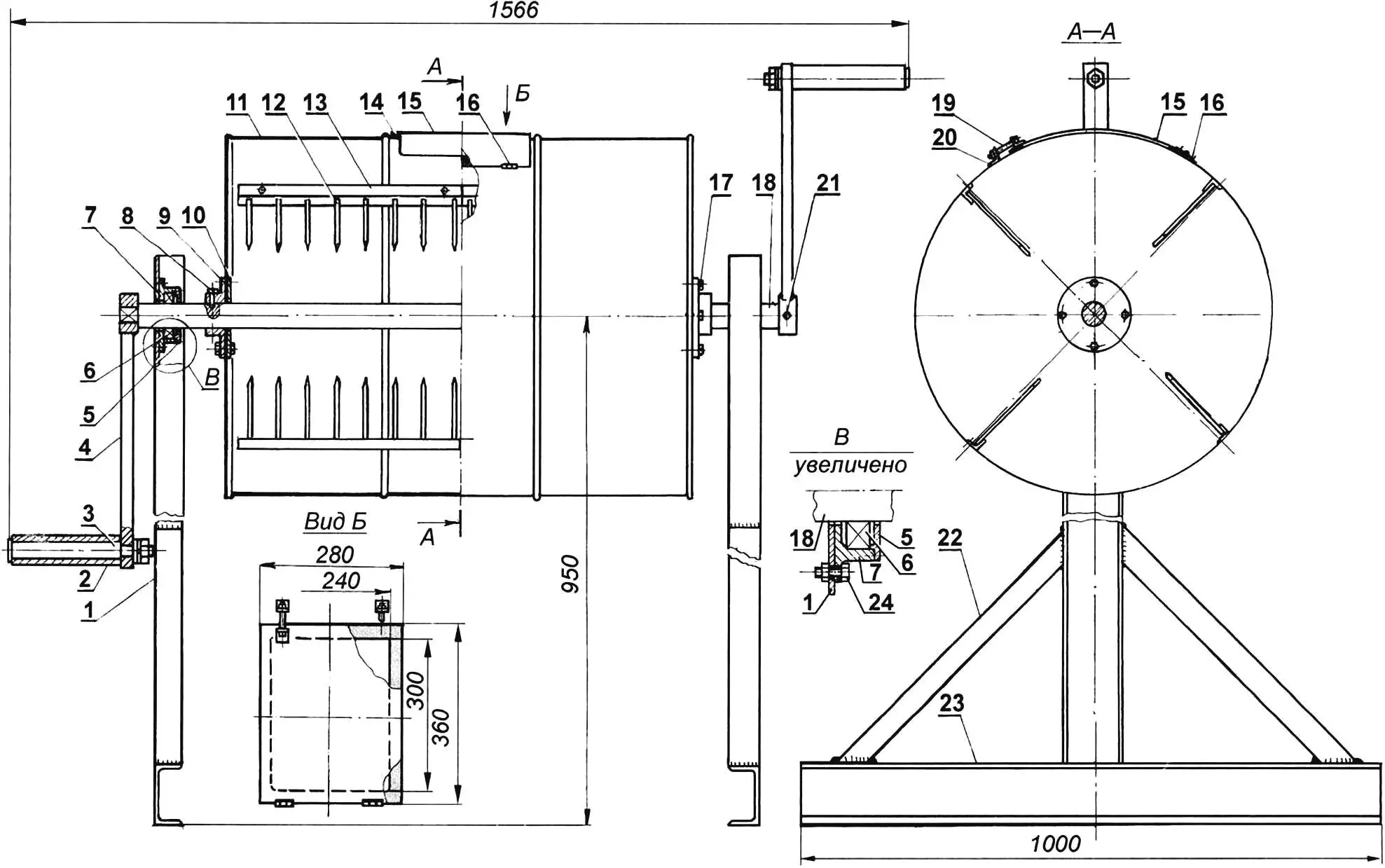

1 — стойка (швеллер № 8, № 10, уголок № 5); 2 — насадка на рукоятку (труба 40×5, L245, 2 шт.); 3 — ось рукоятки (круг Ø35, 2 шт.); 4 — рычаг (полоса 20×35, круг Ø60, 2 шт.); 5 — крышка корпуса подшипника (2 шт.); 6 — подшипник 208 (2 шт.); 7 — корпус подшипника (2 шт.); 8 — стопор фланца (болт M12, 4 шт.); 9 — фланец рабочей емкости (2 шт.); 10 — усиливающая шайба (2 шт.); 11 — рабочая емкость (бочка 200 л); 12 — штырь гребенки (полоса 4×10 или пруток Ø12, 64 шт.); 13 — основа гребенки (уголок 36×36, L380, 8 шт.); 14 — уплотнитель проема (резина); 15 — крышка (лист s1 — 1,5); 16 — карточная петля (2 шт.); 17 — крепление фланца (болт М8, 8 шт.); 18 — вал (круг Ø40); 19 — стяжка крышки (болт М8, 2 шт.); 20 — кронштейн стяжки (уголок 40×40, 2 шт.); 21 — стопор рукоятки (болт М10, 2 шт.); 22 — распорка (швеллер № 8, № 10, уголок № 5, полоса); 23 — башмак (швеллер № 8, № 10); 24 — крепление корпуса подшипника (болт М10, 4 шт.)

Следующий этап — изготовление механизма ручного привода, который состоит из вала, жестко соединенного с барабаном, и рычагов вращения, насаженных на концы вала.

Заготовка для вала — из профиля круглого сечения диаметром 40 — 45 мм, из обычной углеродистой стали. Она хорошо обрабатывается, поэтому некоторые фрезерные работы можно заменить слесарными, для чего потребуется напильник с крупной насечкой. С его помощью на концах вала образуем четырехгранник под установку фланцев рычагов вращения. В одной из граней сверлим неглубокое отверстие диаметром не менее 10 мм и, соответственно, во фланце рычага нарезаем сквозное резьбовое отверстие М10 под стопорный болт. Кроме этого, на валу в двух местах сверлим по два глухих диаметрально расположенных отверстия диаметром 12 — 12,2 мм: под стопорные болты фланцев барабана.

При изготовлении фланцев не обойтись без токарных работ, но можно попытаться найти что-нибудь подходящее на свалках металлолома. При этом потребуется только некоторая доработка ваших находок. Если внутреннее отверстие велико, его нетрудно уменьшить с помощью переходной втулки. Если мало — необходимо расточить. Все это удешевит изготовление бетономешалки.

После доработки вала и фланцев начинаем сборку: вал пропускаем через осевые отверстия бочки с одновременным насаживанием на него фланцев с внешней и усиливающих шайб с внутренней стороны барабана. Шайбы необходимы, чтобы предотвратить разрывы стенок барабана, так как бочки изготовляются из очень тонкой листовой стали. Через четыре отверстия, просверленных во фланцах и торцах барабана, пропускаем болты М8 и стягиваем гайками с пружинными шайбами.

После того, как рабочий орган собран, остается поместить его в стойки (лучше, конечно, изготовить раму, но это лишние расходы материалов и времени). Для устойчивости и жесткости к стойкам привариваем башмак (швеллер № 8 или № 10 длиной 1000 мм) и распорки из того же швеллера или из уголков, или из полосовой стали толщиной 8 — 10 мм. Если сварки нет, то стойки, башмаки и распорки можно соединить с помощью накладок и болтов. В верхней части стоек соосно с отверстием под вал винтами М10 крепим подшипниковые узлы.

На рисунке приведен чертеж корпуса для шарикоподшипника 208. Можно поставить и другие — главное, чтобы диаметр вала при этом был не менее 30 мм. И еще одно требование: корпус подшипника должен плотно прилегать к внутренней стенке стойки — для обеспечения жесткости конструкции. Поэтому если наружный диаметр корпуса больше расстояния между полками швеллера, то с помощью ножовки, наждачного круга или, при возможности, на фрезерном станке следует снять с боковых поверхностей корпуса две лыски до необходимого размера. Для защиты подшипников от влаги и грязи корпус закрывается крышкой.

Более простой (но менее эффективный) вариант подшипникового узла — бронзовая втулка. Для уменьшения трения в паре «вал — втулка» желательно просверлить отверстие по середине стенки бронзовой втулки с выходом во внутреннюю полость, заложить в него полоски войлока и залить машинным маслом. В процессе работы необходимо постоянно подливать масло. Чтобы в заливное отверстие не попала вода во время дождя, в него надо ввернуть винт.

Осталось изготовить рычаги и рукоятки вращения барабана, опять-таки исходя из имеющегося материала. Эти детали изображены на рисунке. Еще один совет: чтобы не набить мозоли на руках, необходимо на оси рукояток, предварительно промазанных любой смазкой, установить с зазором вырезанные из труб втулки, обеспечив их свободное вращение. Длина втулки должна быть такой, чтобы можно было взяться за нее двумя руками.

После изготовления всех узлов и деталей производим окончательную сборку: барабан с валом устанавливаем в подшипниковые узлы в стойках, а на концы вала насаживаем рычаги вращения барабана.

Затем выкапываем в земле две ямы под стойки с башмаками на глубину, которая должна обеспечить удобную работу с учетом вашего роста. Если выгрузку готового раствора предполагается производить в тележку, то высота установки бетономешалки должна быть такой, чтобы тележка свободно располагалась под люком бочки.

Технология приготовления раствора очень простая: загружаем в бетономешалку поочередно песок с гравием, цемент, заливаем водой (все это в соответствующей пропорции), вращаем барабан (примерно 10 — 15 оборотов) — и раствор готов.

При выполнении больших объемов бетонных работ приходится использовать бетономешалку длительное время, с неизбежным налипанием раствора в зазорах, на углах стыка гребенки с корпусом барабана, а также у его торцов. Обычно для отбивания налипаний используют лом. Этот процесс трудоемкий, и выполнять его крайне неудобно: ведь нужно добраться до самых укромных уголков бетономешалки, иначе очистка будет неэффективной. Но всего этого можно избежать, если использовать мелкие булыжники размерами от 30 до 80 мм в количестве 1,5 — 2 ведер. Их засыпаем в бетономешалку, заливаем ведром воды и производим вращение барабана: 20 — 30 оборотов в одном направлении и столько же — в другом. Потом содержимое бетономешалки выгружаем в чан или тележку с бортами (желательно не задерживаться с этим процессом, так как частички раствора опять оседают на стенках барабана).

Для обладателя такой бетономешалки работа по приготовлению раствора не потребует больших затрат времени и перестанет быть тяжелой.

«Моделист-конструктор» № 2’2006, В. ПАЦИНО, г. Борисов, Беларусь