Нынешняя молодежь поголовно бредит 30-принтерами — устройствами прототипирования (небольшими литейными станками с ЧПУ по сути), использующими послойную печать из термопластов или других материалов и позволяющих воспроизвести различные детали практически любой формы. Возможности у них широчайшие, конечно! Как в промышленном, так и в бытовом использовании. Напечатать можно что угодно: от комплектующих для сборки работоспособного автомобиля до собственной головы из шоколада. Не говоря уже о всевозможных деталях, необходимых в практике моделистов, самодельщиков и домашних мастеров. Продаются они в готовом виде и в наборах. Вот только стоят эти «игрушки» и расходники для них, даже самые примитивные, весьма недешево. А еще к ним нужны компьютер, соответствующее программное обеспечение, да и умение всем этим пользоваться — тоже важный момент. Короче, не каждому пока доступны современные технологии…

Между тем, если включить голову, то повторить из пластика или даже поставить на поток изготовление всяческой «мелочевки» — дело-то не такое уж и сложное. По крайней мере, дублировать мебельную фурнитуру или что-то подобное, шестеренки и элементы оформления стендовых моделей — точно получится. Достаточно сделать форму, и любое изделие можно повторить сколько угодно раз. Для этой цели мы построили небольшую литейно-вакуумную установку. Рассмотрим подробнее ее элементы.

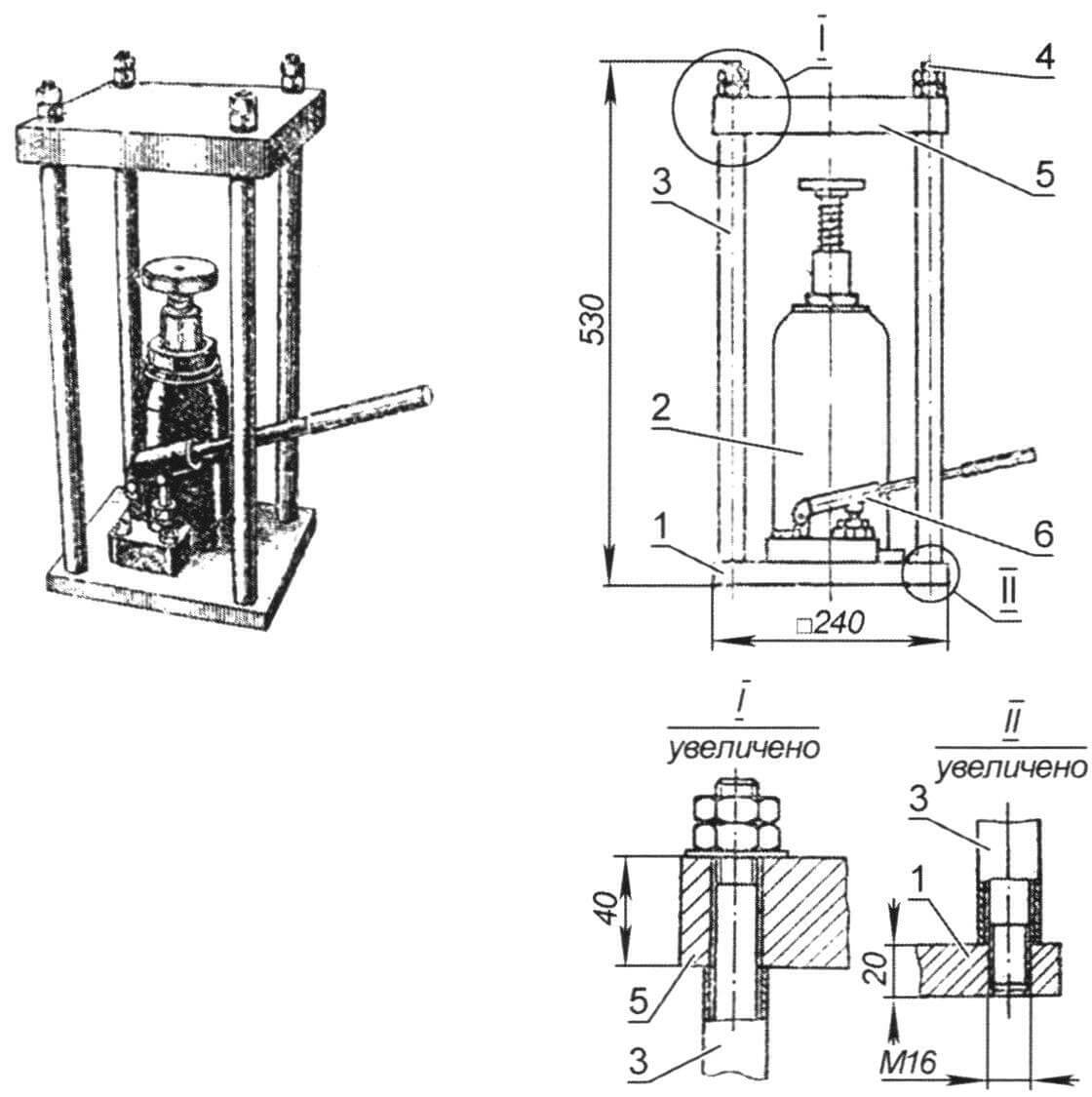

1 — плита нижняя (240x210x20 мм); 2 — домкрат; 3 — стойка (труба Ø25 мм); 4 — стяжка Ø16 мм; 5 — плита верхняя (240x240x40 мм); 6 — рычаг домкрата

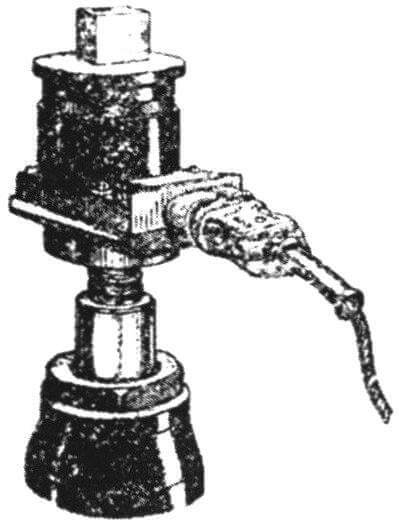

Пресс. В его основе находится гидравлический домкрат. Это мощный и надежный механизм, развивающий усилие до 12 т, ход поршня 150 мм и вспомогательный выход винта 80 мм. Домкрат установлен на стальной плите-основании толщиной 20 мм и закреплен двумя болтами М12. По углам плиты мы просверлили четыре отверстия для стоек и нарезали резьбу М16. На стойки надели распорные трубки: на них легла верхняя плита, которую закрепили при помощи гаек с контргайками.

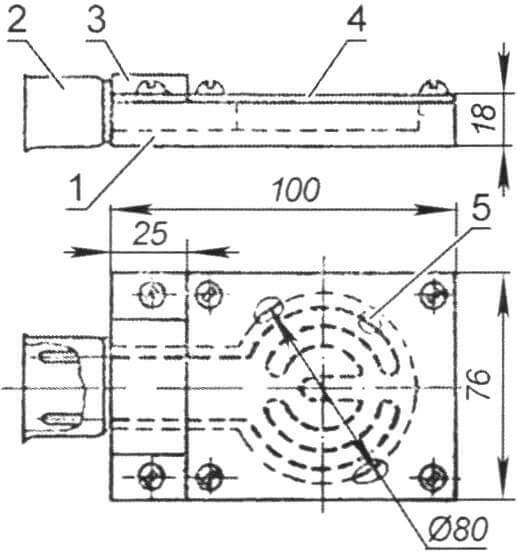

Плавильная «печь». Ее роль выполняет самодельная электроплитка — в толстой пластине с крышкой, в выфрезерованном гнезде уложена спираль от электроутюга мощностью 1000 Вт в фарфоровой изоляции. На коробчатом поддоне с теплоизоляцией из листового асбеста она устанавливается на пяту домкрата. А сверху на нее — блок деталей, составляющих собственно литьевую часть.

1 — плита-основание; 2 — штекер; 3,4- крышки; 5 — спираль

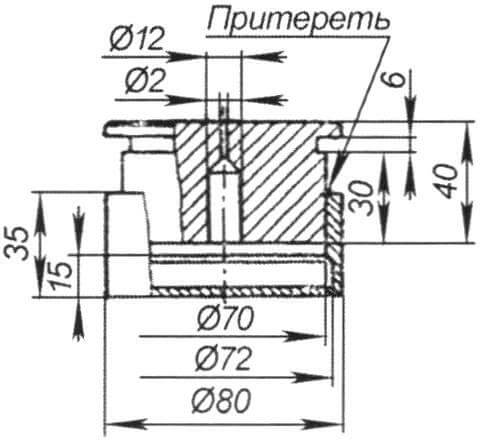

«Литейка». Она состоит из полого цилиндра с дном и плотно пригнанного, притертого поршня, имеющего шприц-отверстие. В цилиндр, из которого после предварительного прогрева на плитке поршень легко вынимается, укладывается пластмасса. Содержимое цилиндра после введения внутрь поршня должно прогреваться медленно, достигая требуемой температуры через 40-45 мин. Контрольным признаком готовности и окончания прогрева служит самопродавливание расплавленной массы через шприц-отверстие в головке поршня. Теперь на него можно устанавливать форму для отливки детали, следя за тем, чтобы литьевое отверстие формы и шприц-отверстие поршня совпали.

Закончив подготовительные операции, приступаем непосредственно к литью. Для этого рычагом домкрата весь блок постепенно подается вверх, до упора в плиту. При этом поршень начинает вдавливаться в цилиндр. Расплавленный состав под давлением проходит в шприц-отверстие, а затем через литьевое отверстие попадает в форму и заполняет ее.

Чтобы пластмасса не прилипала к форме, ее внутреннюю поверхность нужно смазать густым мыльным раствором и просушить.

1 — винт домкрата; 2 — пята домкрата; 3 — верхняя плита пресса; 4 — форма; 5 — поршень; 6 — цилиндр; 7 — плитка; 8 — поддон с асбестовой прокладкой

Конечно, подобный способ изготовления деталей тоже не бесплатный, требующий дополнительных затрат и на оснастку, и на приспособления. Однако они с лихвой окупаются качеством получаемых изделий и возможностью выпускать их сериями.

Может возникнуть вопрос: почему наша установка состоит из отдельных частей, а не объединена в единый «монолит»? Это продиктовано технологическими удобствами и преимуществами разборного варианта. При изготовлении деталей из различных пластмасс есть возможность быстрой замены сменных цилиндров. Печь может использоваться отдельно, а домкрат служит еще и как пресс общего назначения.

Виктор ДВОЕГЛАЗОВ, г. Таганрог