При изготовлении моделей или устройств, содержащих часто отвинчиваемые детали, нередко возникает необходимость выполнить накатку (рифление) наружных поверхностей гаек или головок винтов. С этой целью обычно используют специальное приспособление, состоящее из одного или двух мелкозубых закаленных роликов в оправке. В процессе вращения детали, закрепленной в патроне токарного станка, зубья роликов вдавливаются в поверхность и образуют на ней рифление. При наличии соответствующего оборудования данная операция выполняется легко и быстро. Однако как быть, если нужно сделать накатку в домашних условиях? Могу порекомендовать простой и проверенный практикой способ.

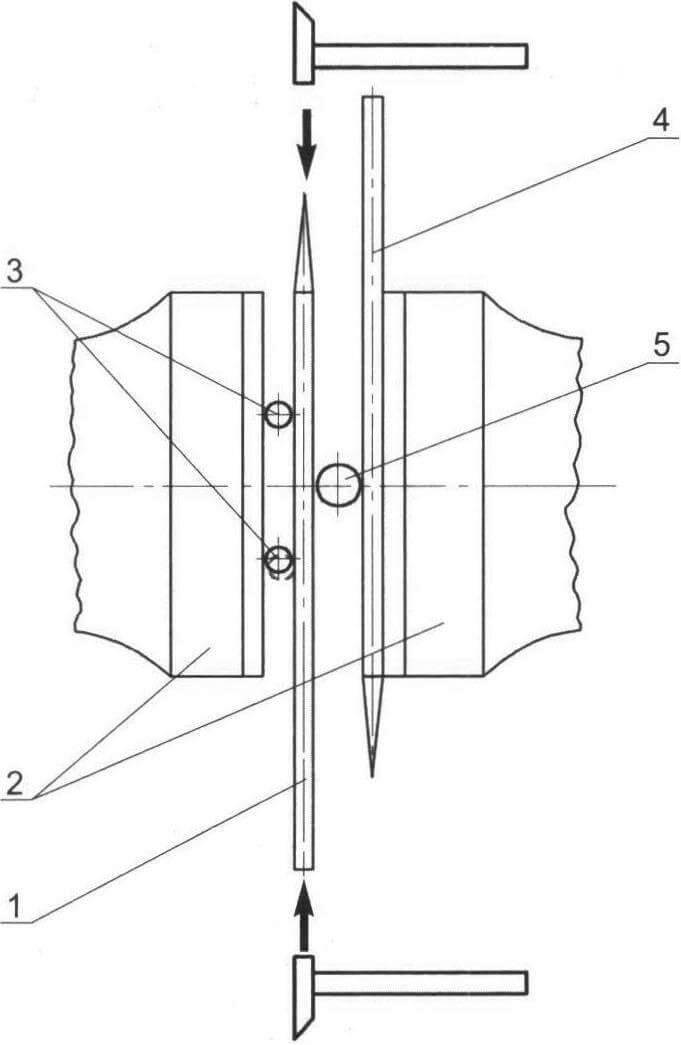

Итак, нам понадобятся обычные слесарные тиски, два одинаковых новых плоских напильника, молоток и два прутка диаметром не менее 5-6 мм (сгодятся толстые гвозди). Деталь, на которой необходимо получить рифление, устанавливается между двумя напильниками в тисках. Рабочие поверхности напильников смазываются маслом. Между одним из напильников и губкой тисков помещаются прутки, выполняющие роль катков. Расстояние между ними выбирается небольшим, чтобы уменьшить изгибающий момент, действующий на подвижный напильник, но не менее 1,1-1,5 диаметра детали. Вся система сжимается тисками. Нужно быть очень осторожным, чтобы не сломать подвижный напильник, работающий на изгиб.

1 — подвижный напильник; 2 — тиски; 3 — катки (пруток или гвозди); 4 — неподвижный напильник; 5 — обрабатываемая деталь

Теперь, сжав тиски, ударяем молотком по подвижному напильнику — так, чтобы деталь совершила один оборот. Затем, после дополнительного поджатия тисков, операцию повторяем в обратном направлении. Обычно для получения рифления вполне удовлетворительного качества бывает достаточно двух-трех продольных ходов напильника. Наилучшие результаты дает применение напильников с мелкой насечкой — с шагом не более 0,5 мм.

Во избежание травм работать нужно в очках, а конец напильника, по которому бьет молоток, защитить накладкой из мягкого металла.

Виктор ЗВЕЗДАКОВ, г. Барнаул