Каменный нож и костяная игла — предки всех инструментов, которыми когда-либо работал человек, — потребовались для того, чтобы разъединять, уменьшать и, наоборот, сшивать, соединять простейшие древние материалы, созданные самой природой: мясо, мех, кожу. И по мере того как человек обращался к новым, более совершенным материалам, учился сам создавать их. менялся и становился более совершенным инструмент. И если для дереза достаточно было топора, пипы и молотка, то металлу потребовались сверло, резец и в последующем — сварка, стеклу — алмазный стеклорез, а такие современные материалы, как железобетон, сверхтвердые сплавы и материалы или, например, ситапы, предъявили к инструменту совершенно новые требования.

Каменный нож и костяная игла — предки всех инструментов, которыми когда-либо работал человек, — потребовались для того, чтобы разъединять, уменьшать и, наоборот, сшивать, соединять простейшие древние материалы, созданные самой природой: мясо, мех, кожу. И по мере того как человек обращался к новым, более совершенным материалам, учился сам создавать их. менялся и становился более совершенным инструмент. И если для дереза достаточно было топора, пипы и молотка, то металлу потребовались сверло, резец и в последующем — сварка, стеклу — алмазный стеклорез, а такие современные материалы, как железобетон, сверхтвердые сплавы и материалы или, например, ситапы, предъявили к инструменту совершенно новые требования.

Не случайно именно в наши дни появились еще недавно казавшиеся фантастическими, а сегодня уже нашедшие самое различное применение принципиально новые инструменты: лазер и

плазма. Только вчера бывшие достоянием лишь лабораторий ученых, они сегодня внедряются в народное хозяйство, найдя самое разнообразное применение в различных отраслях промышленности.

Удивительные возможности такого «инструмента века», как плазма, наглядно показала недавняя экспозиция Выставки достижений народного хозяйства СССР. Здесь в одном из залов павильона «Атомная энергия» оказались собранными вместе установки, открывающие новые возможности в повышении производительности труда ка самых трудоемких операциях, в значительном увеличении качества продукции.

Все представленные в павильоне установки, несмотря на внешнюю несхожесть, роднило одно — их рабочий орган, плазматрон. И хотя он в каждой из установок имеет свои особенности, тем не менее принцип работы и назначение этого узла везде одинаковы: каждый из них — ппазмообразователь, то есть именно здесь создается тот необычайно жгучий огненный язычок, перед которым не устоит ни один материал. А для рождения его необходимы лишь электроэнергия, газы или обыкновенный воздух.

Плазменная головка представляет собой небольшую камеру, образуемую полым электродом, внутри которого размещен второй, стержневой. Между ними с помощью высокочастотного разряда возбуждается электрическая дуга, знакомая всем еще по школьным опытам. Однако дуга, упрятанная между электродами, еще не инструмент: ока словно кинжал в ножках. Извлечь ее оттуда призван поступающий под давлением воздух. Его струя не просто выгибает дугу наружу, ко и взаимодействует с ней: воздух ионизируется, рождается всепрожигающее пламя — плазма, температура которой может достигать от тысячи до 20 тысяч градусов. Перед таким огненным резцом не устоит ни один материал.

Плазменная головка, или ппазматрон. обладает огромными преимуществами по сравнению со всеми существующими горелками: газовыми, термореактивными и прочими. А перечень материалов, которые можно обрабатывать плазмой, практически безграничен.

И прежде всего это, конечно, металл. Плазма здесь намного превосходит лучшие газорезательные аппараты, и в первую очередь потому, что позволяет «кроить» не только любые марки стали и сплавы, ко и чугун, алюминий, медь и другие цветные металлы. При этом процесс резки осуществляется настолько легко и чисто, что почти не требует последующей обработки полученной кромки, какой бы толщины ни был металл. А при газорезке расплавленный металл неизбежно образовывал на месте разреза застывающие всплески и бортики — так называемый гарт, снятие которого — довольно трудоемкая работа, снижающая производительность.

Плазматроном оказалось возможным резать даже цветной металл и нержавеющую сталь.

О неоспоримом превосходстве плазменной резки металла убедительно свидетельствует интерес, проявляемый к ней специалистами многих предприятий не только в кашей стране, но и за рубежом. Новая технология уже внедрена и успешно применяется ка Днепропетровском заводе металлических конструкций имени Бабушкина и ка московском краностроительном заводе «Северянин», на Коммунарском металлургическом в Ворошиловградской области, в Киеве, Ленинграде, Свердловске, Владимире. Живейший интерес проявляют к ней представители предприятий социалистических стран, фирм Японии, Франции и других зарубежных государств.

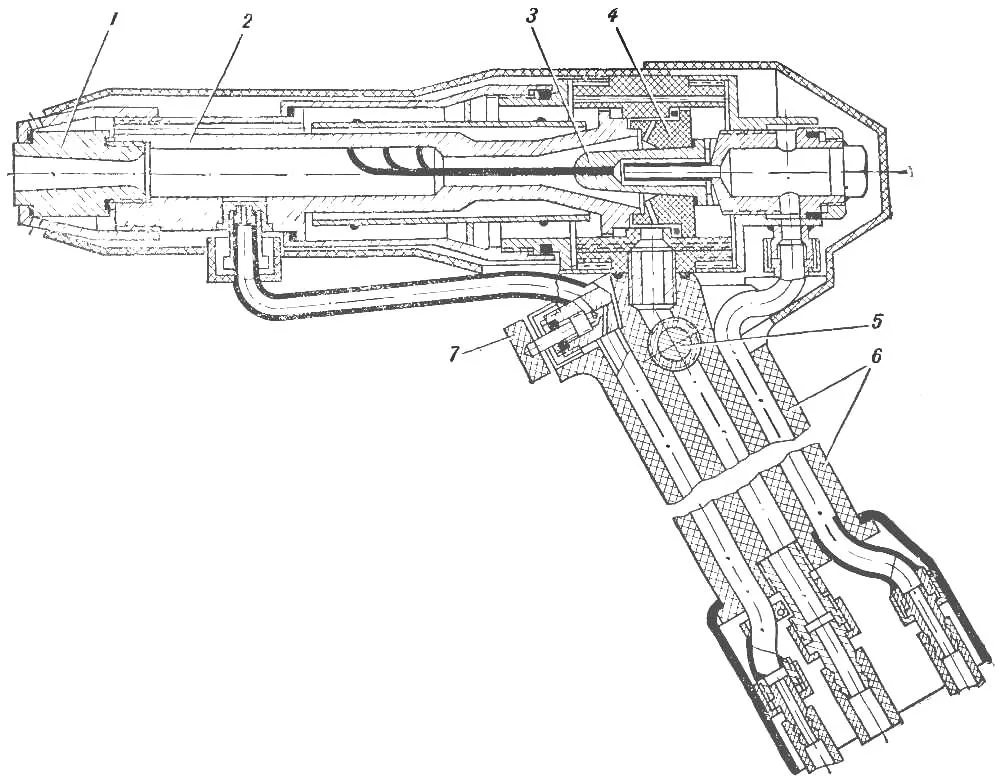

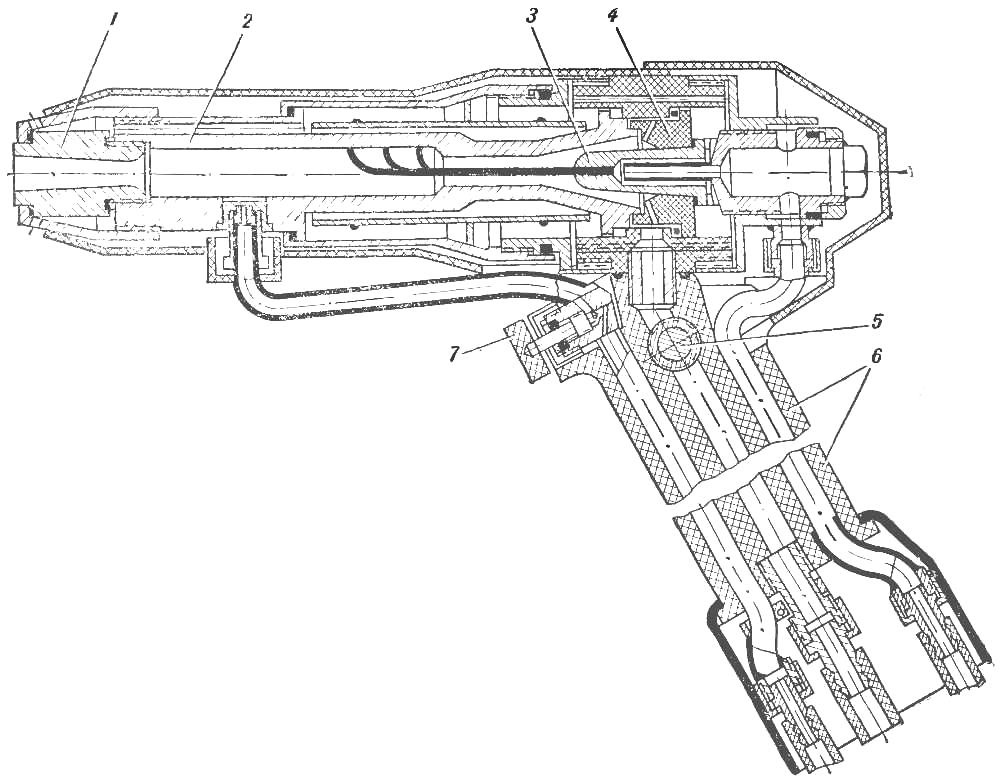

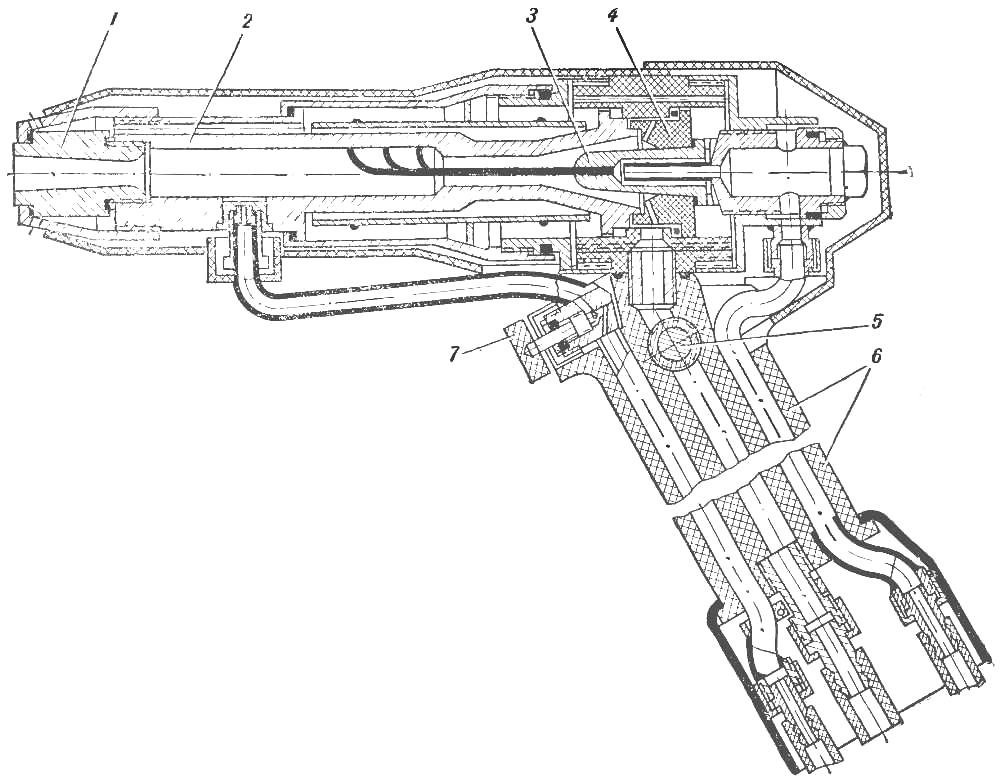

Плазменный пистолет ПГ-30 для обработки строительного камня:

1 — сопло, 2 — выходной полый электрод, 3 -— стержневой электрод, 4 — изолятор-завихритель, 5, 7 — вентили, 6 — изоляционная ручка.

Принцип работы: электрическая дуга зажигается высокочастотным пробоем между электродами 2 и 3 и вихрем воздуха вытягивается, стабилизируясь в разрядном канале выходного электрода. Рабочие компоненты (сжатый воздух, вода и топливо) и электроэнергия подводятся к штуцерам изоляционной ручки 6. Регулирование расхода воздуха и топлива производится вентилями 5 и 7. Ресурс наиболее изнашивающейся детали 3 составляет более 30 час. непрерывной работы.

Понятно поэтому особое внимание, которым пользовались ка ВДНХ представленные здесь новые плазменные установки для раскроя металла, и, в частности, агрегат плазменно-дуговой резки ИТЭФ-20М. разработанный Институтом теоретической и экспериментальной физики. Он применяется п цеховых условиях и на промышленных площадках для резки черных и цветных металлов толщиной от 6 до 22 см. Он отличается универсальностью, высокой производительностью, отличным качеством резки и повышенным сроком службы. А установка «Киев», созданная в институте ВНИИавтогенмаш, предназначена для фигуркой воздушно-плазменной резки металлов и сплавов с копированием контура детали по стальным шаблонам. Насколько повышает производительность труда новая технология, можно видеть из такого сравнения. Раньше раскройные машины, чтобы обеспечить выполнение плана, должны были работать в две смены. Теперь меньшее количество машин занято только в одну смену и обеспечивает программу.

Однако плазматрон служит сегодня уже не только металлургам и машиностроителям. Невиданные возможности он предоставляет химикам, строителям, исследователям — специалистам самых разных отраслей промышленности и науки. В Институте металлургии имени Байкова Академии наук СССР создана установка для выращивания монокристаллов тугоплавких металлов — вольфрама, молибдена, их сплавов, являющихся перспективными материалами современной техники. На такой установке, получившей название «Монокристалп-ПД-2», методом плазменно-дуговой капепьной плавки были выращены рекордные монокристаллические слитки вольфрама толщиной с хорошую трость и весом более 19 кг. Производство таких особо чистых и однородных металлов с помощью плазмы уже освоено на Узбекском комбинате тугоплавних и жаропрочных металлов.

Плазматрон вооружает ученых мощным и тонким инструментом исследования поведения газов и различных веществ и материалов при температурах, достигающих нескольких десятков тысяч градусов, что представляет огромный интерес для развития современной техники. Такие установки были представлены ка выставку Институтом высоких температур Академии наук СССР, Томским и Казахским политехническими институтами.

Казахскими учеными создан и целый ряд плазматронов производственного назначения. Большой интерес представляет разработанный здесь плазменный бур модели ПБ-40, позволяющий намного производительнее и качественнее бурить шпуры в самых крепких горных породах, прорезать щели и обрабатывать поверхности в огнеупорах, бетонах, гранитных блоках и железобетонах.

Более высокие температуры и скорости плазменных струй (в сравнении с существующими породоразрушающими горелками на химическом топливе) обеспечивают высокую производительность казахского плазмобура. Применение его на крепких рудных породах Кривого Рога для бурения шпуров оказалось в полтора раза эффективнее, чем использование термореактивных горелок, и позволило достичь высокой скорости бурения — до 25 м в час.

Столь же эффективны и два других плазматрона из Казахстана — плазменный расширитель взрывных скважин модели РПС-150, позволяющий делать внутреннюю полость в скважине для закладки взрывчатки, и плазменная горелка ПГ-30 для обработки строительного камня.

С помощью последней можно проделывать всевозможные отверстия в таких современных строительных материалах, как железобетон, гранит, металлы. Плазменный пистолет позволяет вести и декоративную обработку поверхности зданий для архитектурных цепей. Такая горелка прошла промышленные испытания на Алма-атинском заводе по обработке камня, показав высокую производительность и экономическую эффективность — около 3 тыс. рублей в год на каждый такой инструмент. Все эти плазматроны разработаны в отделе плазменных процессов проблемной лаборатории новых методов разрушения горных пород и бетонов Казахского политехнического института, которой руководит профессор А. В. Болотов.

Есть такой отдел и в знаменитом Институте электросварки имени Патона Академии каун Украинской ССР, где также создана целая серия плазматронов, заинтересовавших многие предприятия в нашей стране и за рубежом. Идут заказы из Сибири, Урала, Дальнего Востока, Белоруссии.

Здесь работают над совершенствованием аппаратуры для воздушно-плазменной резки и расширением сферы ее применения в различных отраслях промышленности — в судостроении, металлургии, машиностроении. Создаются новые источники питания — на управляемых кремниевых вентилях-тиристорах. Разрабатываются новые конструкции плазматронов. Одна из главных задач лаборатории — расширить технологические возможности аппаратуры, чтобы резать металлы еще большей толщины и с большей скоростью.

Как видим, идет широкий поиск новых решений плазменно-дуговой обработки современных материалов. Лучшие разработки будут представлены на очередной выставке. Научно-техническая конференция, проходившая на ВДНХ СССР на базе экспозиции плазменной техники, уже наметила срок новой выставки «Ппазматрон-75». Она состоится в 1975 году — завершающем году пятилетки — и отразит новые успехи в создании и применении плазменной техники — инструмента XX века.