То, что радиоуправляемые аппараты стремительно наращивают популярность в нашей стране среди моделистов всех рангов,— факт бесспорный. Появление вполне удовлетворительной системы управления фирмы «Термин», поступление из-за рубежа западной продукции, возникновение производства рулевых машинок — все это в конце концов сделало увлечение радиоуправляемой техникой более массовым. Конечно, по-прежнему остаются вопросы финансовой доступности этого увлечения, нестабильности появления интересующей продукции на моделистском рынке, но… каждый, кто всерьез занялся этим направлением технического творчества, так или иначе находит возможность обеспечить себя аппаратурой.

Но здесь возникает ранее мало оцениваемая проблема — почти полное отсутствие опыта эксплуатации сложной радиоуправляемой техники. Знания и «накат», накопленные лишь на уровне мастеров спорта, практически не доходили до уровня средних моделистов. И именно поэтому сегодня мы начинаем периодическую публикацию материалов, посвященных тонкостям эксплуатации аппаратуры, вопросам ее ремонта и привязки систем управления непосредственно к моделям. Открываем тему подборкой советов по доработке наиболее распространенной и популярной рулевой машинки фирмы «Проминь». Вообще любая рулевая машинка требует особой заботы и внимания. По мировой статистике радиоуправляемой техники этот элемент системы занимает вместе с приводом рулей второе место в списке первопричин отказа (после источников питания и их контактной группы).

Итак, рулевая машинка «Проминь». Неплохо спроектированная и исполненная, она все же не является идеальной. Много нареканий (причем не всегда оправданных!) вызывает узел переменного сопротивления. Но к нему мы обратимся чуть позже, а сейчас — рассказ о механической части и о вопросах монтажа машинки на модели. Эти темы так же актуальны, как и другие. Приводимые рекомендации — результат двухгодичной эксплуатации данных систем.

«СМЕШНЫЕ» ФАКТОРЫ

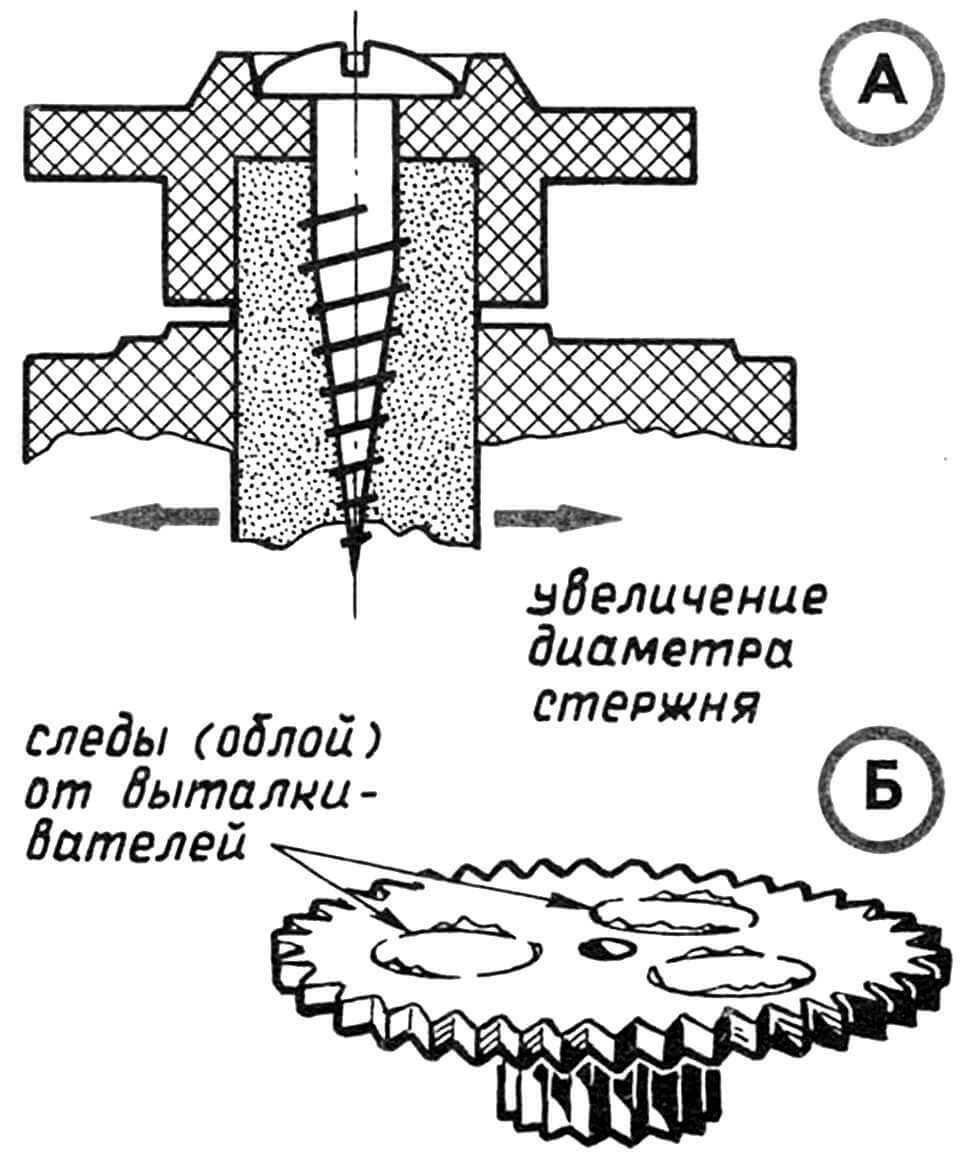

Приобретя одновременно несколько машинок «Проминь», вам, конечно же, захочется посмотреть, насколько они одинаковы по качеству. Скорее всего при ручном проворачивании рычага управления удастся определить, что усилия в передачах весьма разнятся на разных машинках. Виною тому может быть… шуруп-саморез, удерживающий рычаг на выходном валу редуктора. Последний сделан из хорошего, но относительно мягкого пластика. При затягивании шурупа материал вала чуть раздается по диаметру (см. рис.). Этого вполне достаточно, чтобы в паре скольжения вал — корпус резко возросло трение даже при хорошей смазке. Результат — неточное возвращение рычага в нейтраль и резкое увеличение расхода емкости источников питания борта. К чему это может привести на модели любого типа и класса, думается, объяснять не надо. Особенно если дополнительно учесть, что в ряде случаев в трущуюся пару может попасть и грязь.

Выход прост. В идеале вал ставится на токарный станок, и поясок, скользящий по материалу корпуса машинки, протачивается на 0,3…0,4 мм. На обработанное место потом напрессовывается тонкостенная стальная полированная втулка-бандаж. Такое решение проблемы не только увеличит ресурс узла и снизит трение в нем, но и даст возможность восстанавливать после долгой эксплуатации растертую пару. Для этого потребуется лишь напрессовать новый бандаж увеличенного внешнего диаметра.

Но есть и гораздо более простое решение: подобрать усилие затяжки шурупа либо попытаться найти вместо него аналогичный, но чуть меньшего сечения. Однако подобный прием выручает не во всех случаях.

При ручной проверке моментных усилий не исключен и другой вариант отбраковки. На некоторых машинках «Проминь» рычаг проворачивается с периодическими характерными закусываниями. Поначалу казалось — причина кроется в неточной сборке и изготовлении коллектора или вала электромотора. Однако внимательный поиск причин дефекта показал другое. Закусывание происходило из-за малозаметных небольших облоев, возникших вокруг стержневых выталкивателей литьевого станка на одной из промежуточных шестерен редуктора (см. рис.). При вращении ее микрозаусенцы периодически цеплялись за нижерасположенную высокооборотную шестерню. Рассчитывать на то, что облой в конце концов сработается — по крайней мере неполезно для судьбы вашей радиоуправляемой модели. Поэтому рекомендуем в любом случае после приобретения машинки разобрать ее редукторную часть и при необходимости удалить следы от выталкивателей с помощью нового бритвенного лезвия. Ни в коем случае не пользуйтесь при этом наждачной бумагой! Частицы абразива с большой степенью вероятности внедрятся в пластик, и редуктор износится более чем быстро.

Демонтаж редукторной части машинки позволит одновременно проконтролировать и наличие смазки. Сразу отметим: единственно допустимые варианты — технический вазелин или синтетическое масло средней вязкости. Оба вида смазки используются в очень ограниченных количествах — практически лишь для замасливания трущихся поверхностей шестерен и их осей. Избытки смазки совершенно недопустимы, так как от вибраций и перегрузок они могут попасть в конце концов на резистивные дорожки не слишком надежного переменного сопротивления и послужить причиной «необъяснимой» аварии.

Минеральные масла в трущихся парах из пластика малоэффективны. Кроме того, в связи с испаряемостью они также могут загрязнить сопротивление даже не на эксплуатируемых, а просто долго хранящихся машинках. В принципе можно считать самым надежным (но сокращающим ресурс редуктора) такой способ — вообще не смазывать шестерни. Если вас не беспокоит долгожительность данных руль-машинок, то вы можете учесть — отсутствие смазки даст еще один полезный эффект. Чистка редуктора при периодическом техобслуживании будет намного проще. Кстати: последняя операция считается многими опытными «радистами» залогом безотказного функционирования машинок любых типов, марок и при любых видах смазок.

ИЗМЕНЯЕМ КОМПОНОВКУ

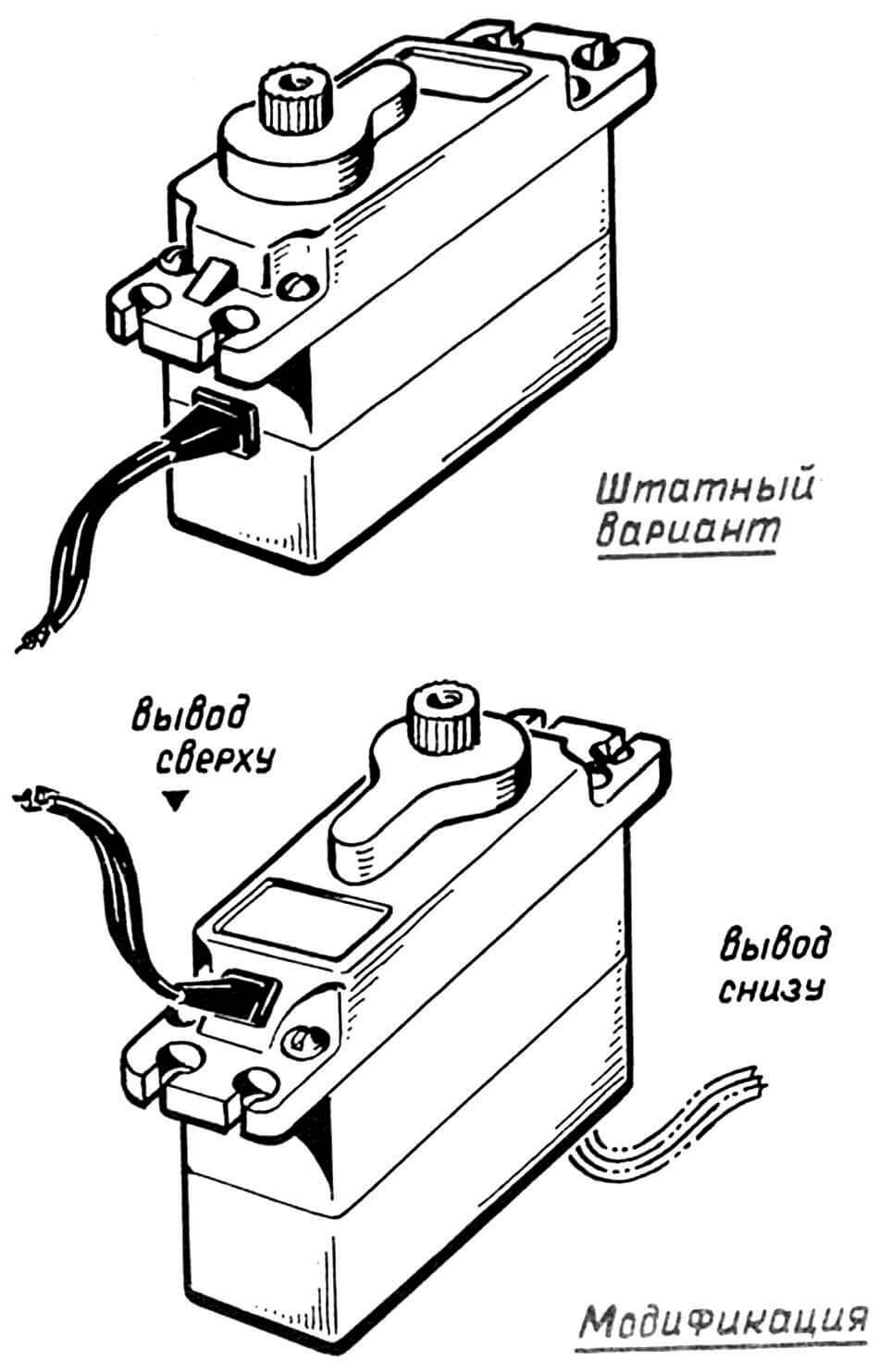

Второй совет относится к удобству монтажа и обслуживания рулевых машинок на модели. На подавляющем числе видов машинок вывод соединительных кабелей сделан с торца корпуса. При типовом размещении машинки в подлапочных планках приходится между шурупами крепления выполнять крупные пазы под кабели. Эти выборки сильно ослабляют сами планки, либо, если моделист пытается упростить операции монтажа и демонтажа машинок, он вынужден идти на трехвинтовое крепление, что снижает надежность фиксации в аварийных ситуациях.

Немалый опыт эксплуатации множества моделей подсказывает, что оптимальным можно признать вывод кабелей через верхнюю крышку корпуса машинки. Сделать это с учетом незанятых внутренних полостей корпуса несложно, как и найти место для прорезки окна для резинового проходника. Кажущееся поначалу ненужным мероприятие впоследствии при эксплуатации первой и последующих моделей будет оценено вами в полной мере. В некоторых случаях, если это представляется более удобным, избежать ослабления планок удается за счет перестановки вывода кабелей на низ корпуса (см. рис.). При первой же модификации единственной проблемой станет придерживание кабелей, которое исключит их попадание в зону движущихся элементов системы управления. Но сделать это совсем несложно.

НЕОБЫЧНОЕ КРЕПЛЕНИЕ

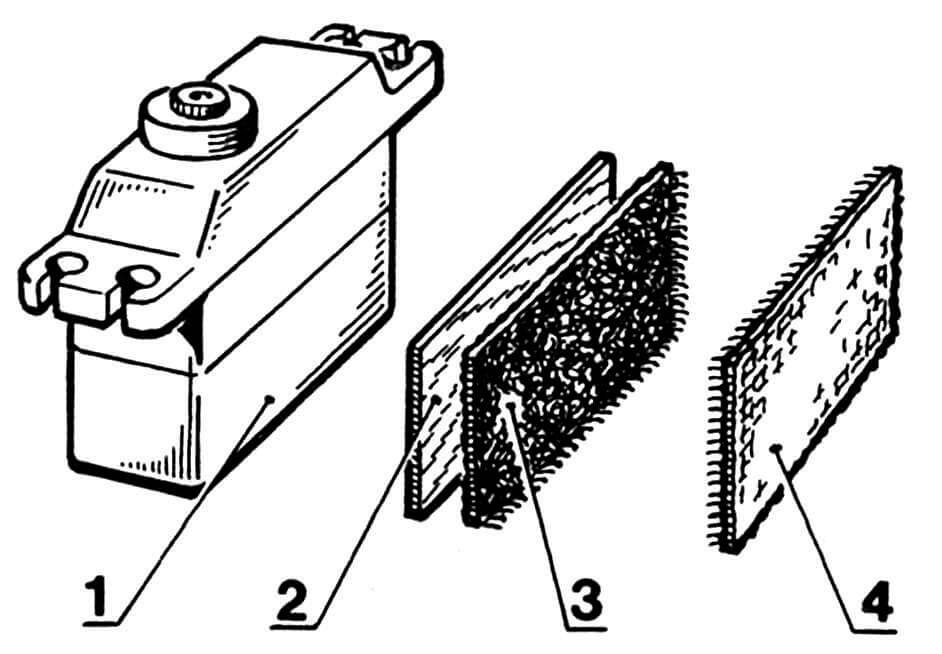

Предлагаемый вариант фиксации рулевой машинки на модели не нов: ряд зарубежных фирм предоставляет моделистам специализированные основные и ответные элементы-«липучки», с помощью которых части аппаратуры могут закрепляться на плоских стенках любых моделей (кстати, эти «липучки» позволяют ставить машинки даже по нижней части корпуса!). Мы же с успехом испытали импровизированный фиксирующий элемент, созданный на базе распространенной одежной «липучки» (см. рис.), которую можно найти в отделах галантереи. Надежность удерживания рульмашинки с исполнительным усилием на рычаге до 3 кгс вполне достаточная; немаловажен и фактор эффективного глушения вибраций от двигателя, передаваемых через борт на машинку. Надежнее всего укреплять исполнительный механизм (1) через плоскость бока корпуса. В связи с малой надежностью приклейки одной части «липучки» (3) к капроновому корпусу лучше всего применить жесткую прокладку (2), которая одной стороной клеится к машинке, а другой — к «липучке». Для прокладки вполне допустима фанера толщиной 1,5…2 мм. Ответная часть «липучки» (4) ставится на клею непосредственно на плоской части модели. Снимать машинку нужно, не отрывая ее по всей плоскости, а аккуратно отделяя сначала один из ее краев (именно здесь и требуется надежная приклейка «липучки», сделанной на мягкой тканевой основе). Если вы начнете эксплуатировать подобное крепление, то в должной мере оцените и еще один очень полезный фактор — вместо регулировки длины тяг у вас появится возможность всего лишь подбирать положение машинки по длине модели.

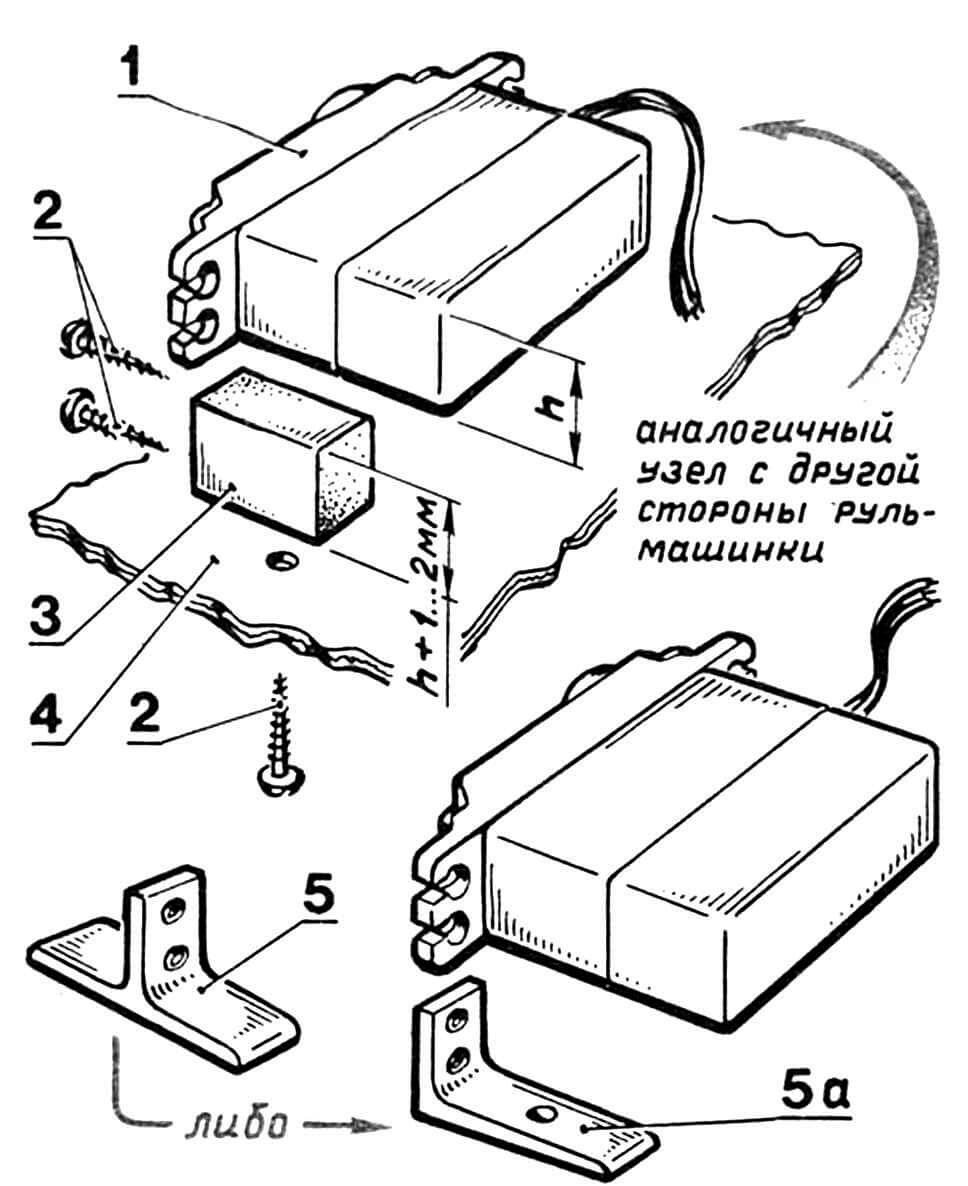

РУЛЬМАШИНКА -БОКОМ

Во многих, причем далеко не редких случаях появляется необходимость смонтировать машинку либо в узком, открытом сбоку канале, либо, например, в полости тонкого крыла авиамодели. В таких случаях выручат приемы бокового крепления машинки (см. рис.). Возможные варианты — с использованием капроновых сухарей (3) либо отрезков дюралюминиевых профилей (5, 5а). В любом случае машинка (1) привинчивается к дополнительным элементам шурупами (2) либо винтами М2,5, ввинчиваемыми непосредственно в резьбовые отверстия профилей. К жесткой стенке или обшивке модели (4) сухари прикручиваются аналогичным способом в последнюю очередь.