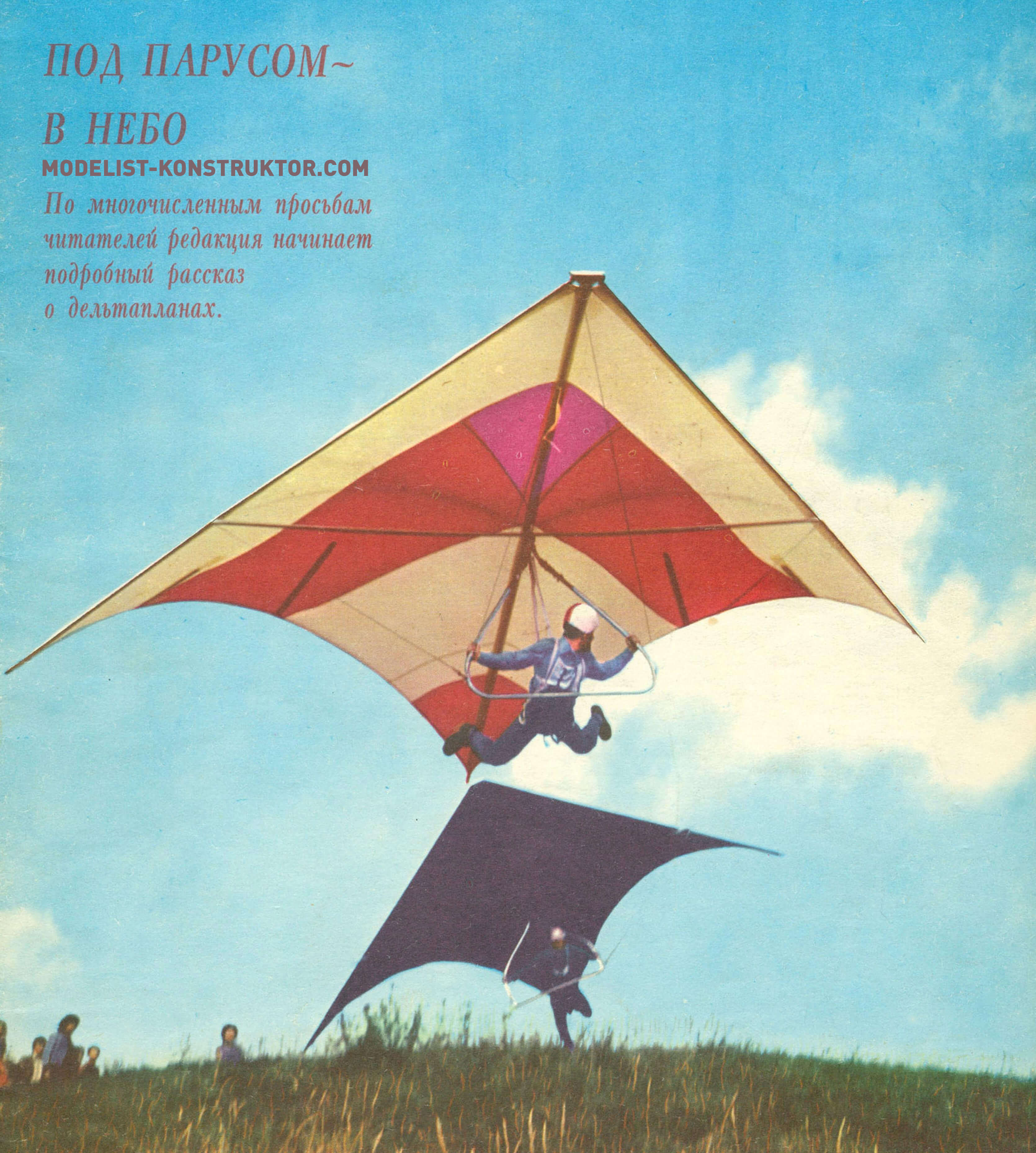

(Продолжение. Начало в № 4 за 1977 г.) «Летать выше, дальше, быстрее!» Этот авиационный лозунг стал сейчас девизом дельтапланеристов. На нашей фотографии дельтаплан мастера спорта М. Б. Гохберга. Передняя часть купола поднята над лонжероном и образует профильную линию, что ощутимо улучшает аэродинамическое качество аппарата. На этом дельтаплане Гохберг летал на соревнованиях дельтапланеристов Московской зоны и стал абсолютным чемпионом по сумме трех упражнений.

В предыдущем номере мы подробно рассказали о конструкции современных дельтапланов и дали первые рекомендации по определению параметров и изготовлению основных элементов «парящего треугольника». Тема этой публикации — рекомендации к постройке.

Как уже говорилось, к материалам, предназначенным для постройки дельтаплана, предъявляются очень высокие требования. Применение заменителей недопустимо. В первую очередь это касается каркаса. Для его изготовления нужны бесшовные (цельнотянутые) трубы из Д16Т таких размеров: наружный диаметр 40—45 мм, толщина стенки 1 мм, длина 5,44 м (3 штуки, если трубы целиковые); Ø 36 — 45 мм, толщина стенки 1,5 мм (или 32—38 мм, толщина стенки 2 мм), длина 4300 мм (поперечина). Трубы трапеции и мачты — Д1, Д16М; Ø 28—32 мм, толщина стенки 1,5—2 мм. Носовой узел — листовая сталь марки 30ХГСА, толщиной 1,5—2 мм. Профиль центрального узла стальной с толщиной стенки не менее 2,5 мм. Узлы крепления тросов 30ХГСА толщиной 2,0 мм. Соединительные муфты вытачиваются из Д16Т. Трубные шайбы и вкладыши — Д16Т, АК6, магниевые сплавы.

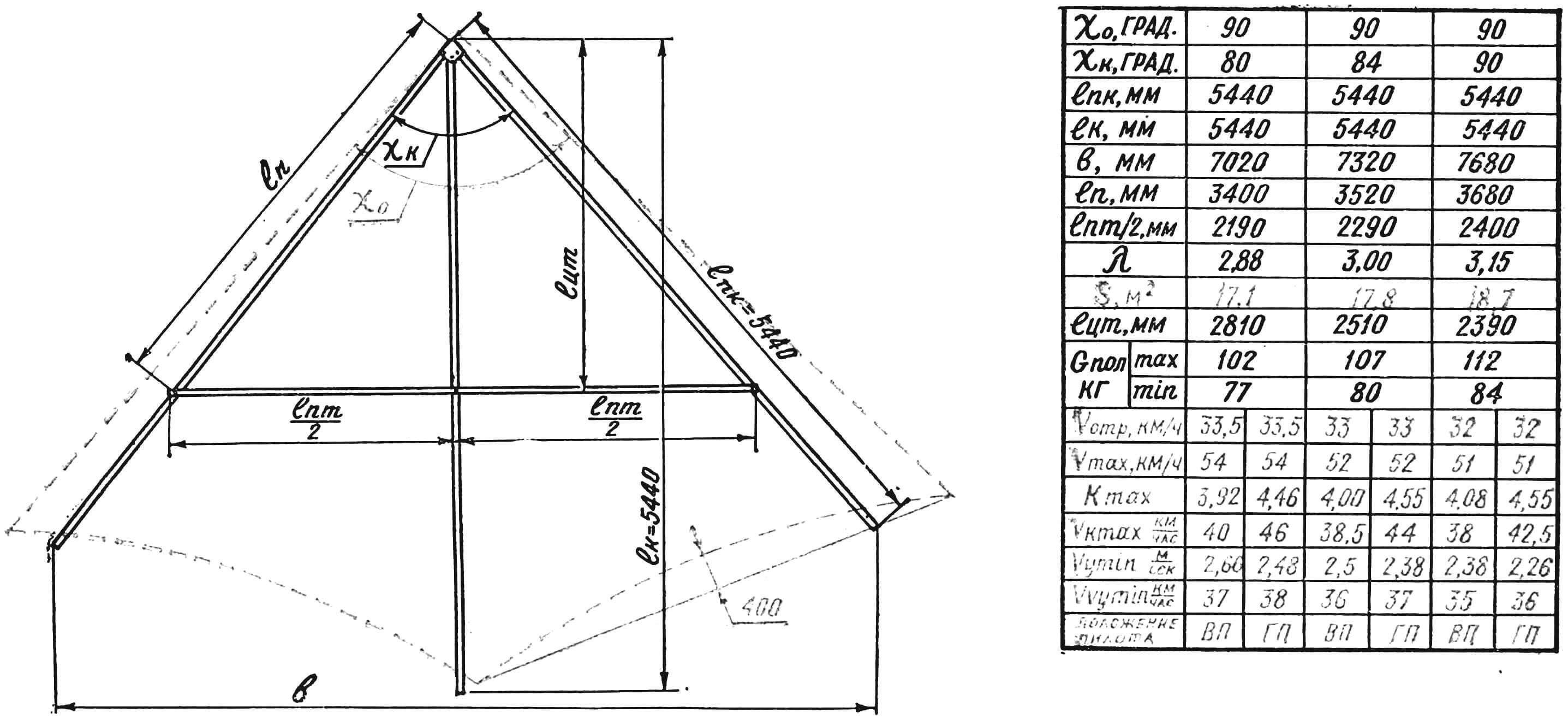

Основные параметры трех вариантов дельтаплана «Славутич» (см. конструктивную схему на рисунке 1) и взаимозависимость их с летными характеристиками (последние подсчитаны для полетного веса G пол. = 95 кг).

ВП — вертикальное положение пилота; ГП — горизонтальное положение.

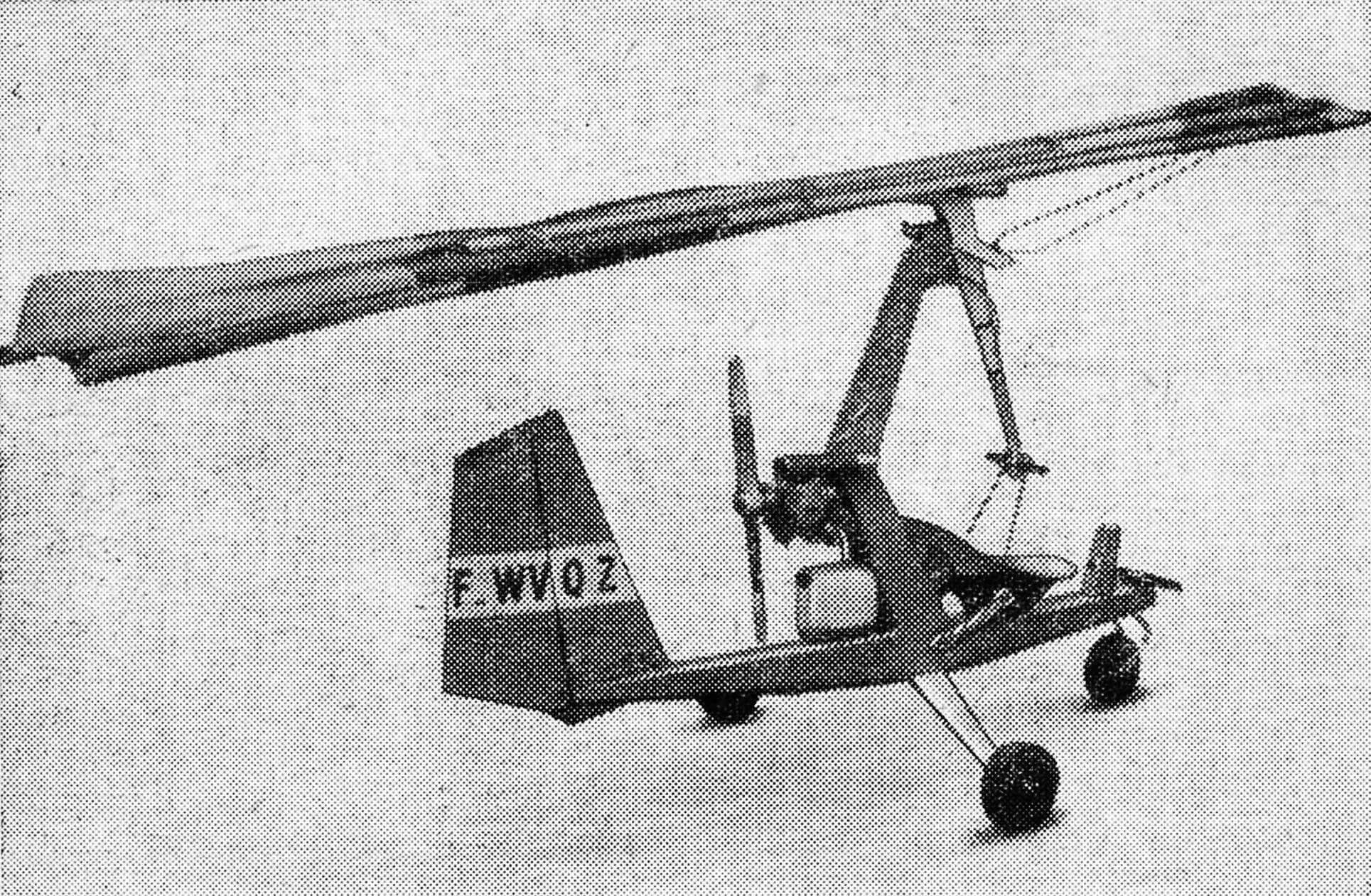

Этот одноместный дельтаплан с мотором демонстрировался на авиационном салоне в Ле Бурже (Франция). Фюзеляж по конструкции напоминает микроавтожир И. Бенсека, но вместо несущего винта (ротора) на нем установлено треугольное мягкое крыло, представляющее собой обычный дельтаплан площадью около 30 м2. Управление крылом осуществляется рычагом с двумя рукоятками, одна из которых связана гибким тросом с дроссельной заслонкой карбюратора, педали управляют одновременно рулем поворота и передним колесом шасси, что очень удобно на рулежке. Двигатель двухцилиндровый, оппозитный, с толкающим винтом мощностью 30 л. с. Обращают на себя внимание чрезвычайно рациональная форма фюзеляжа и пилона, а также реактивные, настроенные выхлопные патрубки двигателя. Запас топлива на 40 мин полета находится под двигателем в прозрачной полиэтиленовой канистре.

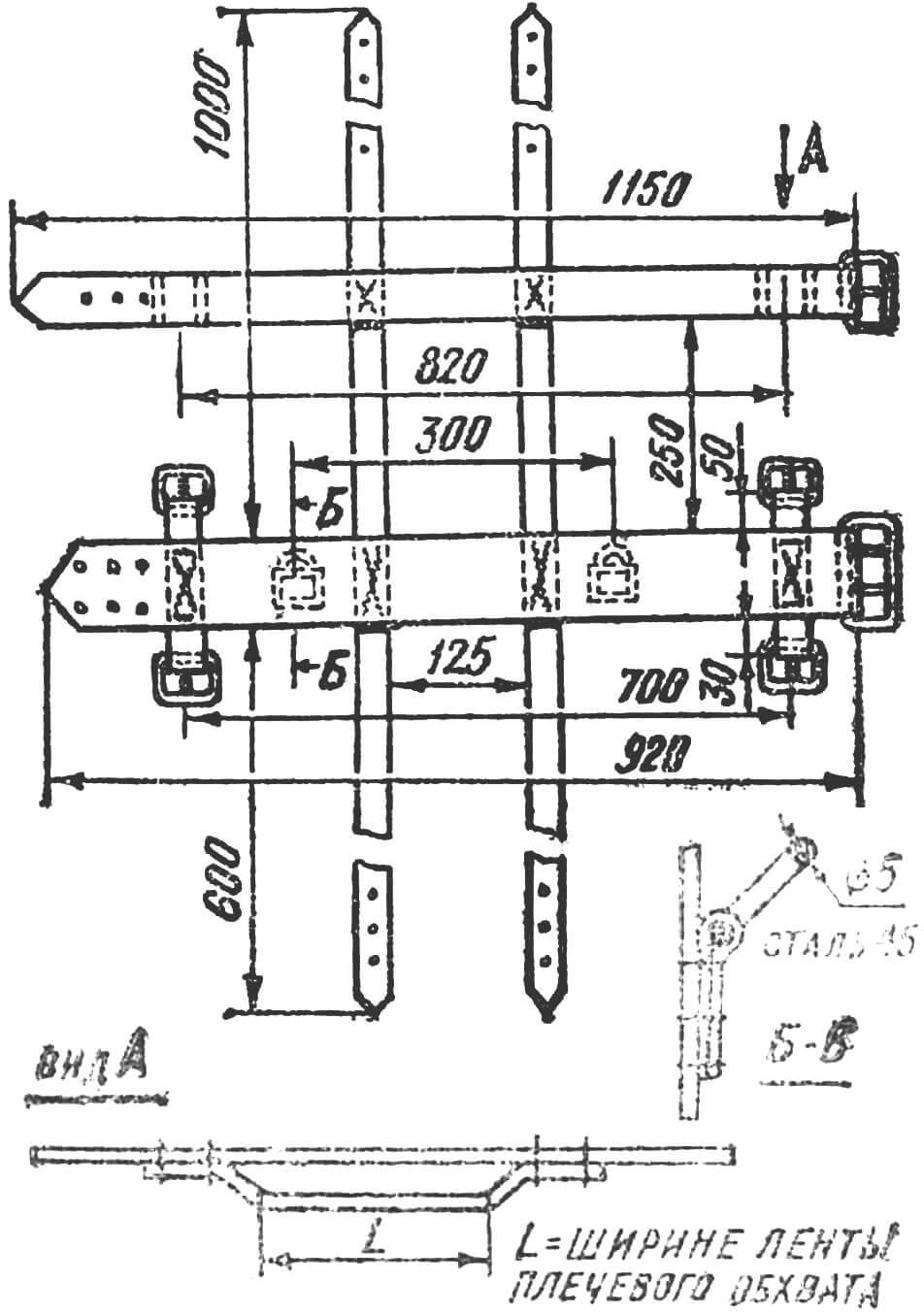

Материал купола: дакрон, каландрированный лавсан, капрон, болонья. Лямки подвесной системы: капроновая лента, льняная шлея шириной 50—70 мм с сопротивлением на разрыв порядка 500 кг.

Покрытие металлических деталей подвесной системы (замков, пряжек): для дюралюминия — анодирование, для стали — кадмирование или пассивация.

Тросовые растяжки: трос марки КСАН; нижний — Ø 2,2—2,5 мм, верхний —1,8—2 мм.

Равнопрочность труб в местах стыка и разъемов осуществляется за счет внутренних размеров стыковочных труб (см. чертежи). Для исключения резкого изменения жесткости в паре «труба — муфта» с торцов муфты делаются крестообразные пропилы на длину 30—40 мм; паз пропила должен иметь ширину 1—1,5 мм и заканчиваться просверленным в стенке муфты отверстием Ø 3— 4 мм. Крепление муфты с трубами с одной стороны глухое, на заклепках Ø 3 мм и эпоксидном клее, с другой — на скользящей посадке. Для гибки труб трапеции используют трубогибочное приспособление. Предварительный отжиг ведется при 280—300°. Внутренняя полость трубы набивается мелко просеянным сухим песком, а ее концы закрываются плотными деревянными заглушками.

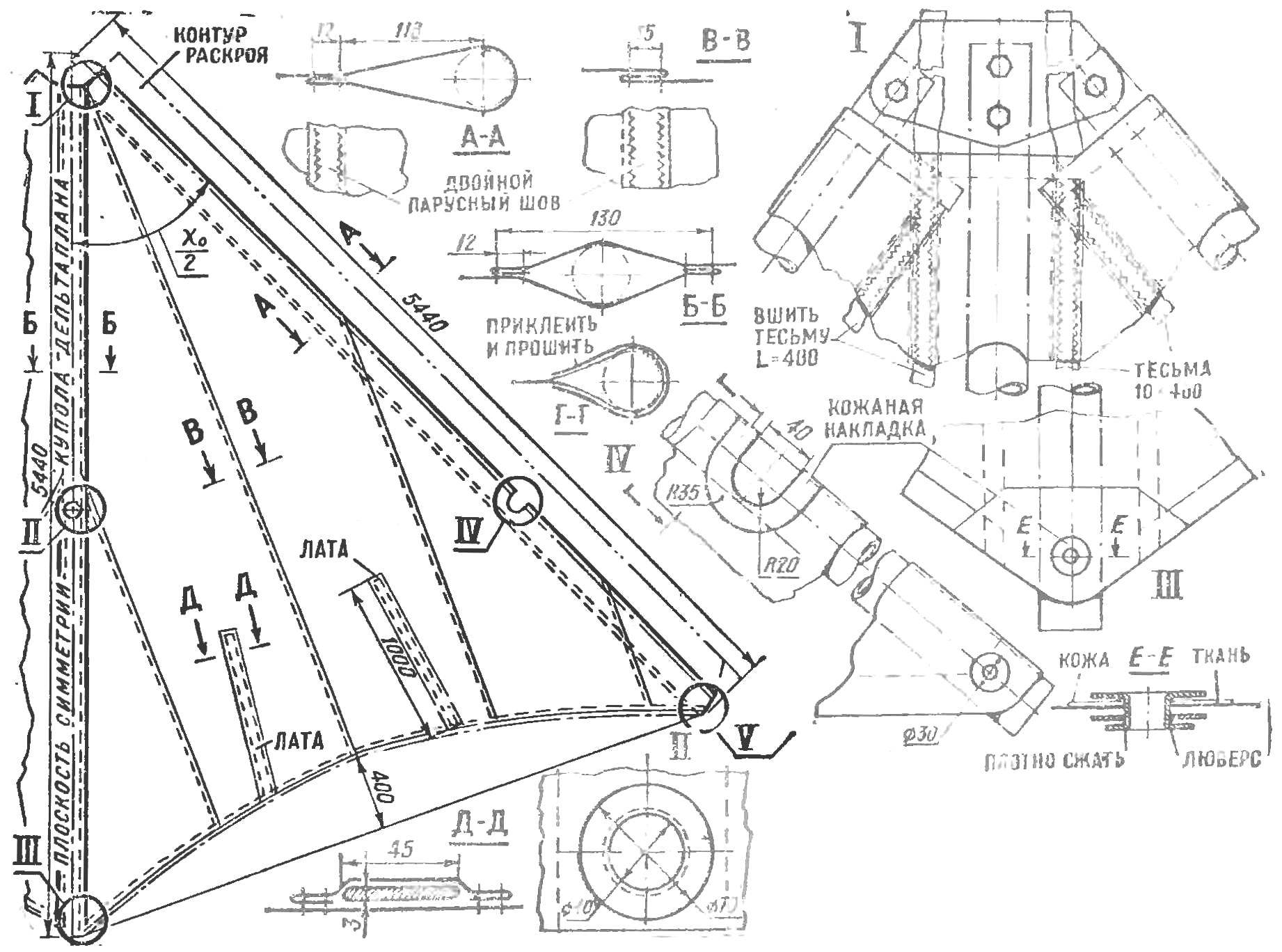

Раскрой купола зависит от типа ткани. Швы необходимо располагать так, чтобы они не создавали дополнительных складок на куполе. Наиболее экономично расположение швов параллельно килевой балке. Так следует сшивать ткани, имеющие примерно равную податливость растяжению во все стороны. Расположение швов параллельно задней кромке повышает прочность купола, но при этом трудно избежать образования волнообразной поверхности вдоль его хорды. Для большинства же тканей, как показала практика, лучшее расположение швов — под углом к килевой балке, равным внутреннему углу купола (в плане).

Карабины и лямки подвесной системы должны иметь один общий надежный фиксатор (защелку), обеспечивающий возможность отцепки в любом положении не более чем за 2 с.

После сборки элементов каркаса устанавливается мачта и определяется длина верхних тросовых растяжек, которые могут задавать каркасу поперечное V и поднятие хвостовой части киля под углом 5—7°. Нижние растяжки устанавливаются так, чтобы рулевая трапеция была наклонена вперед на 7—10°.

Центр тяжести аппарата должен совпадать с точкой подвески пилота. Эта точка определяется подвешиванием дельтаплана к потолку. На хорошо отбалансированном дельтаплане теоретически и практически становится возможным полет с брошенной ручкой управления (в спокойном воздухе).

А. ДАШИВЕЦ