Говорят, на Урале в трудные годы разрухи после гражданской войны один умелец построил автомобиль, в котором все было деревянное, даже двигатель. Однако если этот мастер так эхе легендарен, как лесковский Левша, то вот использование дерева вместо металла в самых ответственных узлах многих современных машин: прокатных станов, тракторов, подъемных кранов, комбайнов — совсем не предание, а реальность наших дней.

Говорят, на Урале в трудные годы разрухи после гражданской войны один умелец построил автомобиль, в котором все было деревянное, даже двигатель. Однако если этот мастер так эхе легендарен, как лесковский Левша, то вот использование дерева вместо металла в самых ответственных узлах многих современных машин: прокатных станов, тракторов, подъемных кранов, комбайнов — совсем не предание, а реальность наших дней.

Это не раз свидетельствовали экспозиции ВДНХ СССР, а сама технология применения древесины в машиностроении, разработанная в Воронежском лесотехническом институте, отмечена медалями Выставки достижений народного хозяйства СССР.

Предлагаем вниманию молодых новаторов, участников НТТМ, краткое описание этой технологии по материалам ВДНХ СССР.

Еще древние строители заметили: достаточно промахнуться молотком, забивая гвоздь в гладко струганную доску, — на ее поверхности образуется вмятина. И если следующий гвоздь приходится, на то же место, он входит труднее: под действием удара древесина уплотнилась, стала тверже.

Эти свойства природного волокнистого материала были всесторонне изучены профессором Воронежского лесотехнического института П. Н. Хухрянским. Исследования, проведенные на кафедре древесиноведения, дали поразительные результаты: подвергнутое равномерному уплотнению хотя бы под небольшим прессом, дерево обретало совершенно новые качества, позволявшие ему с успехом соперничать даже с металлом.

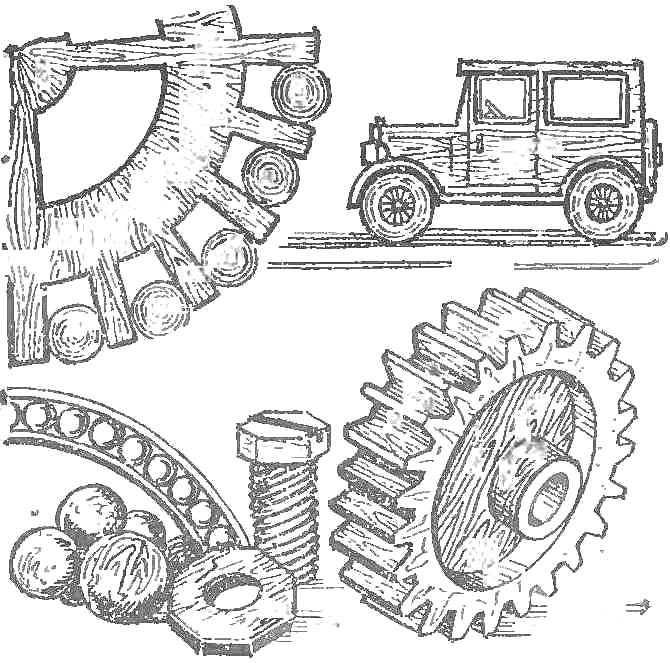

Рис. 1. Одноосное прессование древесины:

1 — раскрой ствола на черновые заготовки; 2 — брус-заготовка; 3 — пресс-форма с заготовкой под пресс; 4 — фиксация шпильками запрессованной заготовки; 5 — заготовка после прессования и сушки.

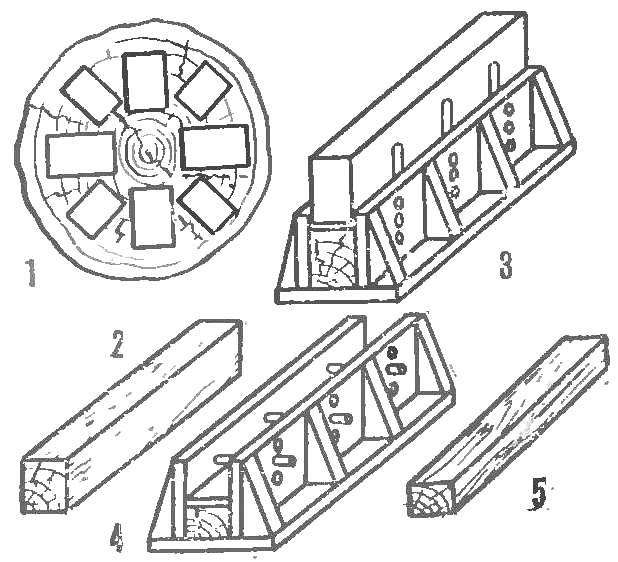

Рис. 2. Контурное прессование:

1 — разметка черновой заготовки; 2 — цилиндр-заготовка; 3, 4, 7 — шайбы; 5 — кольцо; 6 — приемным корпус; 8 — готовая пресс-форма; А — пресс-форма с заготовкой под прессом; Б — запрессованная заготовка; В — запрессовка пуансона; Г — заготовка после прессования и сушки. Все размеры даны ориентировочно.

Из этого дешевого, бросового сырья, которое раньше годилось лишь на дрова да небольшие поделки, получался совершенно новый материал, обладавший большой прочностью и износостойкостью. Настолько большой, что открывалась возможность делать из него многие детали машин, которые до того изготавливались из дефицитных антифрикционных материалов: бронзы, текстолита, специального чугуна, баббита.

В лесной глухомани, в цехах леспромхозов и деревообделочных предприятий, в условиях ремонтных мастерских, на обычном оборудовании стали рождаться из прессованной древесины самые различные детали для многих видов современных машин и механизмов. На Урале, например, этот материал очень быстро нашел применение в опорных узлах мощного заводского оборудования.

На Лысьвенском металлургическом заводе применили изготовленные из прессованной древесины шестерни, вкладыши подшипников мостовых кранов, цинковальных и лудильных аппаратов, втулки транспортеров, ленточных конвейеров. Ценный опыт накоплен на заводе «Строймаш» (Славянск Донецкой области), где освоили десятки наименований различных деталей из дерева, в том числе в узлах трения таких серийно выпускаемых машин, как бетономешалки, что сэкономило большое количество бронзы, чугуна, повысило долговечность техники.

В леспромхозах Ленинградской и Новгородской областей построены специальные цехи для производства пресс-древесных деталей из отходов деревообработки. В Боровическом леспромхозе, например, налажен выпуск полых цилиндрических подшипников и втулок. Эти детали, изготовляемые из березы, хорошо выдерживают нагрузки, предохраняют сопряженные с трущиеся металлические части от быстрого истирания, долго держат смазку.

В цепом стоимость березовых подшипников во много раз ниже бронзовых и даже текстолитовых. Практика показала, что на мелкосортовом сталепрокатном стане, к примеру, подшипники из бронзы служат 15 смен, из текстолита — 40. а наборный вкладыш из прессованной древесины — 50 смен. Причем деревянные детали не только не стирают, но даже полируют металлические валы в процессе эксплуатации.

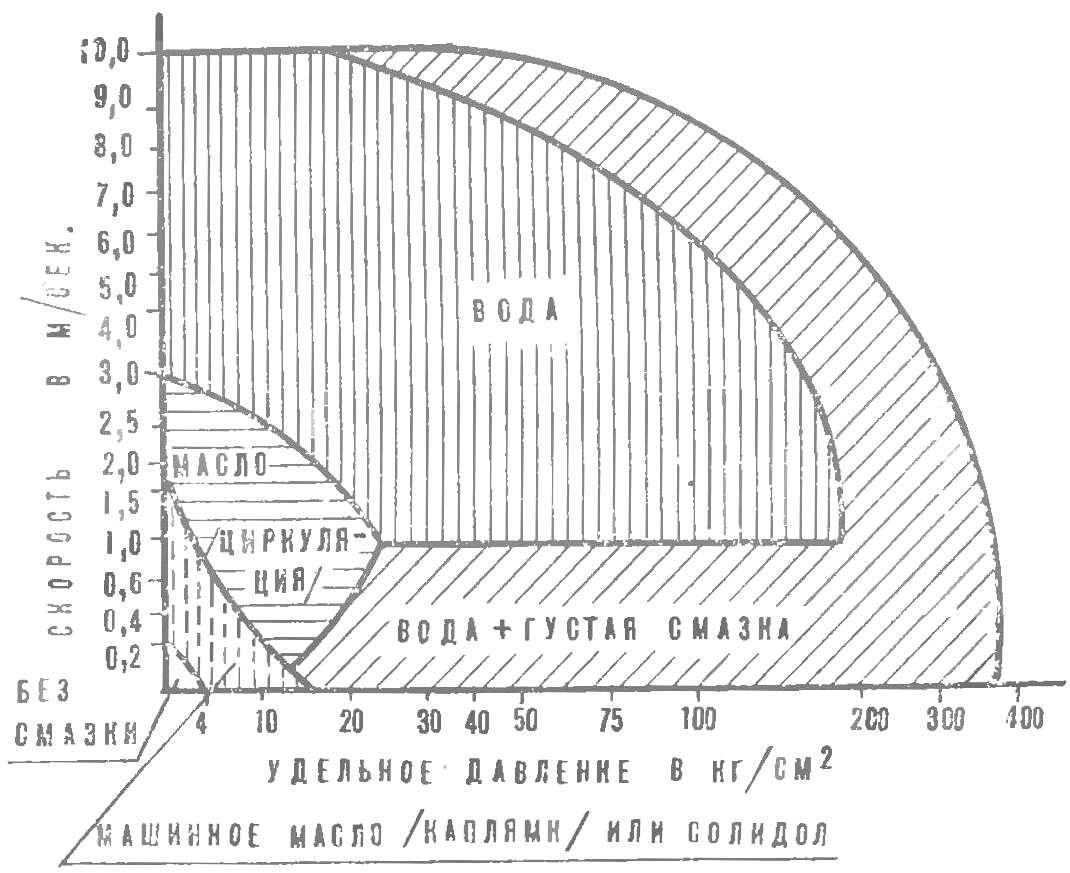

Известно, что узлы трения на больших скоростях нагреваются, а дерево намного хуже проводит тепло, чем металл. Значит, неизбежен перегрев! Нет. Здесь выручает еще одно свойство пресс-древесины: изготовленные из нее детали отлично работают на смазке… водой. При этом вода одновременно играет роль охладителя, отводящего излишки тепла. Такая смазка применима для наборных подшипников, в которых древесина работает своей торцевой поверхностью.

Особенно эффективно показало себя дерево в узлах трения сельскохозяйственных агрегатов, постоянно забивающихся землей и леском.

В Воронежской области пресс-древесину для восстановления работоспособности деталей и узлов сельхозмашин одним из первых начало применять Таловское объединение «Сельхозтехника». Здесь дерево надежно работает в плугах и сеялках, тракторах и кольчатых катках, лущильниках, культиваторах, комбайнах.

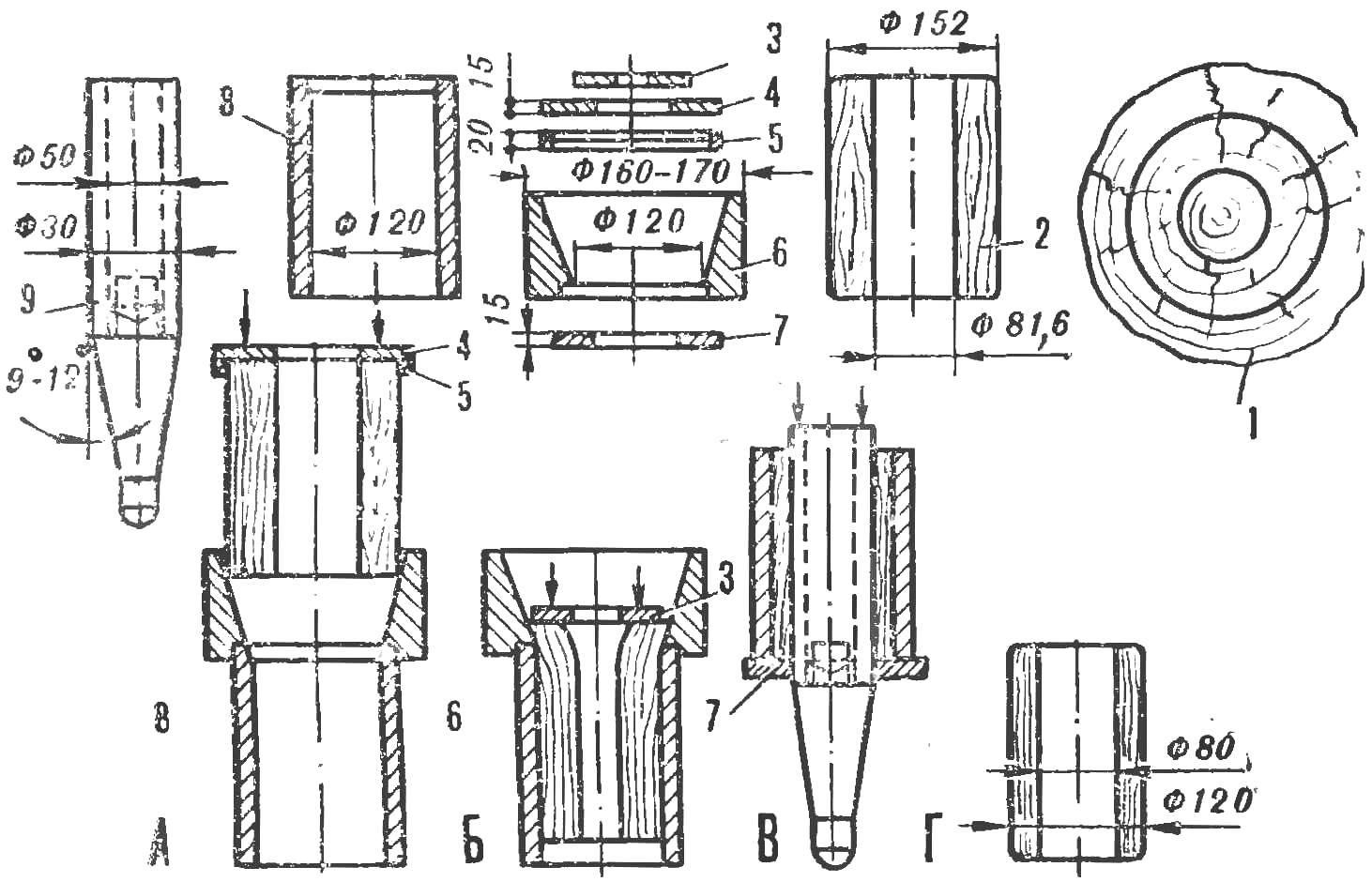

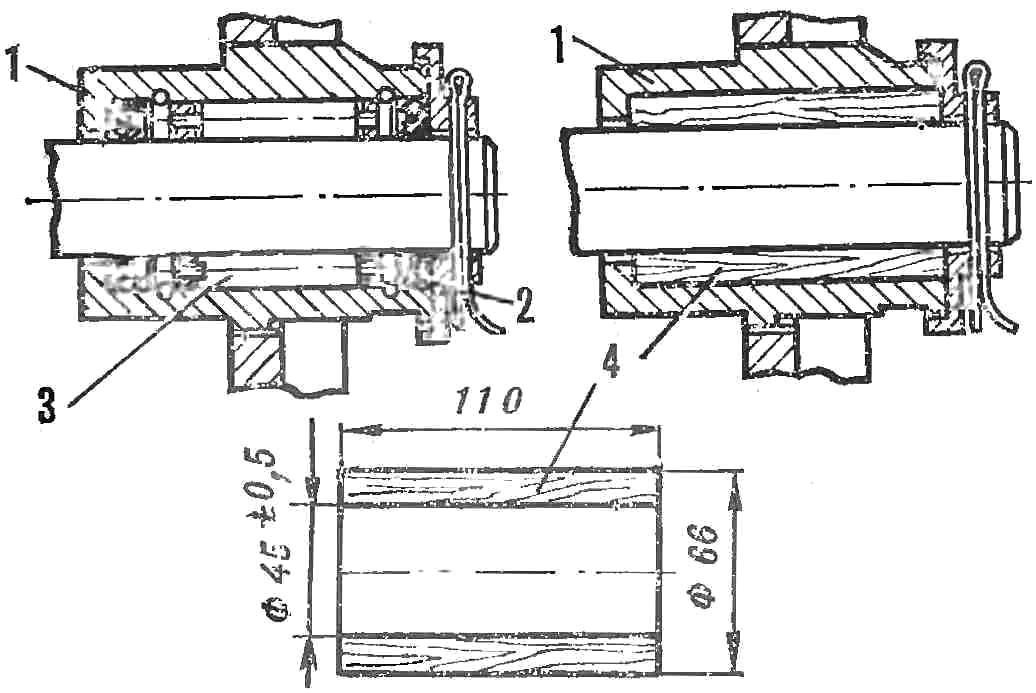

Рис. 3. Применение втулки из пресс-древесины в узле трения:

1 — корпус подшипника, 2 — самоподвижный сальник; 3 — роликовый подшипник; 4 — деревянная втулка вместо подшипника.

Рис. 4. Диаграмма допустимых нагрузок и выбора смазок.

Прессовка состоит из следующих операций. Из соответствующей по диаметру и длине части ствола дерева на круглопильных и токарных станках получают черновые заготовки — для одноосного (рис. 1) или для контурного (рис. 2) прессования. Они подвергаются трехкратному пропариванию при температуре 100—110° по 30 мин. при толщине заготовки 10 мм, или до 140 мин. при толщине до 40 мм.

Трижды пропаренные заготовки складывают на стеллажи и выдерживают в сухом помещении в течение 3—12 суток. При этом влажность древесины понижается до 16—18%; усушка составляет 5—6% от первоначального размера заготовки.

Непосредственно перед прессованием черновые заготовки снова пропаривают для увеличения эластичности древесины. «Баня» длится в зависимости от толщины заготовки — от 8 до 25 мин. и более при температуре до 95°.

Затем заготовки для одноосного прессования закладываются в формы (рис. 1) и устанавливаются под пресс, после чего медленно наращивается давление. Запрессованная заготовка фиксируется в пакете с помощью шпилек и выдерживается в сушильной камере до тех пор, пока не будет легко выпадать из формы.

Для контурного прессования полая заготовка после пропаривания смазывается изнутри и снаружи автолом или смесью его с графитом или тальком. Потом на заготовку надевают кольцо, чтобы предохранить торец от растрескивания, и накладывают шайбу (рис. 2). Под пресс устанавливают форму, в на нее приемный конус, в который и направляют смазанную заготовку. После запрессовывания в заготовку вдавливается пуансон. Скорость запрессовывания — 200 — 300 мм/мин.

Заготовки в пресс-формах сушатся в камерах при температуре 110—130°, пока не станут легко выниматься из формы. Пуансон выпрессовывается до выемки заготовки, чтобы не повредить ее, так как усилие может достигать 1 т. Для предохранения от последующего растрескивания полученные заготовки покрывают тонким слоем парафина или помещают на 30—40 мин. в нагретое масло, а затем — в холодное. Теперь заготовка пригодна для механической обработки и изготовления детали на обычных металлорежущих станках.

Стоимость деталей из прессованной древесины в 5—15 раз ниже, чем бронзовых.

В. И. СИНЮХИН