Статья «Иглотерапия для металла», напечатанная в журнале «Моделист-конструктор» № 2 за 1974 год, вызвала многочисленные отклики не только отдельных читателей, но и многих предприятий и организаций. Редакция журнала, ВДНХ СССР и ВНИИСТ продолжают получать письма и запросы по этой теме.

Статья «Иглотерапия для металла», напечатанная в журнале «Моделист-конструктор» № 2 за 1974 год, вызвала многочисленные отклики не только отдельных читателей, но и многих предприятий и организаций. Редакция журнала, ВДНХ СССР и ВНИИСТ продолжают получать письма и запросы по этой теме.

Как показала почта, большинство вопросов носит конкретный практический характер и касается многих отраслей, где иглофреза как универсальный и высокопроизводительный инструмент может найти и находит уже применение.

Мы попросили автора инструмента лауреата двух золотых медалей ВДНХ СССР, заслуженного изобретателя РСФСР В. С. Салуквадзе ответить на наиболее характерные вопросы этих многочисленных писем, чтобы помочь их авторам и организациям наметить пути внедрения иглофрезерования у себя на производстве.

«Уважаемая редакция!

С большим интересом прочитал статью «Иглотерапия для металла», опубликованную во втором номере вашего журнала в разделе «ВДНХ — школа новаторства», по образованию я тех-ник-технолог, но ни о чем подобном мне не приходилось слышать.

Наш рыболовецкий колхоз «9 мая», где я работаю слесарем, недавно приобрел плавающий дон: после каждого рейса суда подвергаются очистке от ржавчины и окраске. Но что можно сделать ручными скребками, щетками и «ежами»? А вот такой новый инструмент, как иглофреза, — это, видимо, революция в борьбе с коррозией».

С. РОЖАНСКИЙ. Латвийская ССР

«Завод газовой аппаратуры нуждается в высокопроизводительном способе зачистки металла от окалины и коррозии перед сваркой. Хотели бы применить для этого иглофрезерование».

Г. БЕРАЯ, гл. инженер

Сухумского экспериментального завода газовой аппаратуры «Новаторы нашего города проявили большой интерес к новому инструменту — иглофрезе».

М. ГАРЬКАВЫЙ, член областного Совета ВОИР, г. Каспийск

«Ленинградский метрополитен строит базу для заводского ремонта электроподвижного состава. До появления статьи предполагали проектировать машину для химической зачистки колесных пар по типу немецкой, фирмы Хегеншейдт.

Если иглофреза обеспечит снятие старой краски и получение гладкой шлифованной поверхности оси колесных пар — отпадет необходимость создания такой усложненной машины».

А. ЧЕРНОВ, начальник конструкторско-технологического отдела.

Т. КОРОТКОВА, ст. инженер-технолог

«Иглофрезерование поможет ускорить шлифовку трамвайных рельсов: шлифуем неэффективно, абразивными брусками».

Э. ЛОРЕНЦ, г. Рига

«Описанное изобретение может быть внедрено на нашем производстве при зачистке стальных труб и паровых котлов».

Н. МАКАРОВ, начальник черногорского управления «Энергоуголь»

Донецкое Центральное проектно-технологическое бюро Министерства местной промышленности УССР является постоянным подписчиком вашего журнала и с интересом следит за новинками, появляющимися на его страницах. Большой практический интерес представила для нас статья об иглофрезеровании, так как Донецкое ЦПТБ разрабатывает техническую документацию для строительства и реконструкции предприятий, выпускающих товары народного потребления».

А. КРУГОВ, начальник ЦПТБ

«Есть ли возможность в условиях механического цеха изготовить иглофрезу и какова технология ее изготовления? Может ли журнал опубликовать дополнительную информацию об этом изобретении?»

В. КАНАРЕЙКИН, мастер цеха новой техники Паневежского показательного стройтреста

ЕГО «ГЕОГРАФИЯ»

Иглофрезерование — новый технологический процесс механической очистки и обработки поверхности металлов и других материалов, разработанный во Всесоюзном научно-исследовательском институте по строительству магистральных трубопроводов (ВНИИСТ). 8 основе его лежит микрорезание, которое осуществляется особым инструментом — иглофрезой, изготовляемой из металлической проволоки или пластин и напоминающей круглую щетку.

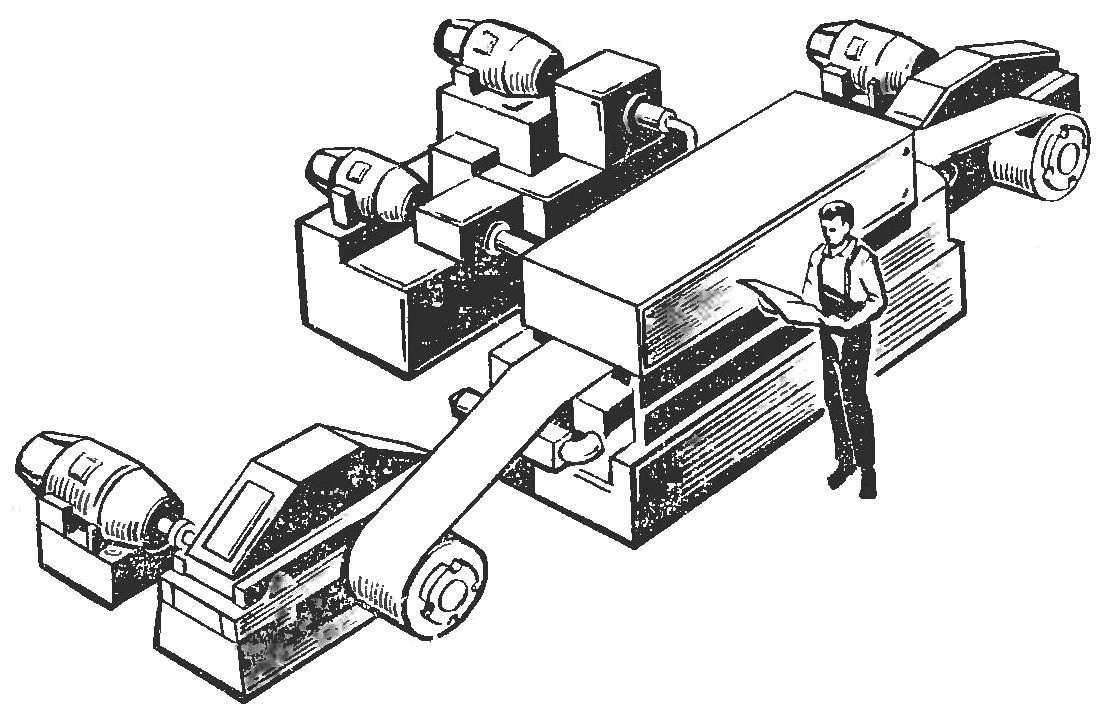

Внешне новый процесс похож на обработку поверхности металла абразивными кругами. Здесь инструмент также должен вращаться, прижиматься своей рабочей поверхностью к обрабатываемому материалу и перемещаться относительно этой поверхности (рис. 1).

Рис. 1. Обработка иглофрезами круглого проката.

Однако режимы иглофрезерования резко отличаются от режимов работы абразивного инструмента. Так, например, скорости вращения иглофрез в 5—10 раз меньше, а усилия прижима к резания соответственно больше, чем при абразивной обработке металла. Поэтому для использования этого процесса приходится создавать специализированное оборудование.

Из стандартного металлорежущего оснащения для иглофрезерной обработки без переделки могут быть использованы лишь горизонтально-фрезерные станки. Поэтому иглофрезерование целесообразно применять для массовых операций и лишь там, где возможно осуществлять механический прижим и перемещение инструмента относительно обрабатываемой поверхности.

В качестве ручного механизированного инструмента иглофрёзы мало пригодны и могут быть рекомендованы лишь для тех случаев, когда другие виды обработки неприменимы. В настоящее время, однако, испытываются новые типы иглофрезы, которые помогут решить и этот вопрос.

Иглофрезерованием можно обрабатывать почти все виды материалов, в том числе углеродистые и легированные стали, чугун, цветные металлы, дерево, пластмассу, каучук, даже бумагу. Интересна, что для иглофрезы безразлично, в каком состоянии находятся металлы — в горячем или холодном. Более того, удается получать заранее заданную шероховатость поверхности, от 1-го до 8-го класса чистоты по Государственному стандарту СССР 2789-59.

Эта особенность процесса позволяет эффективно использовать его для зачистки изделий и материалов перед нанесением различных противокоррозийных и декоративных покрытий, включая металлизацию и плакирование, а также при подготовке поверхностей для изготовления биметаллов. Кроме того, возможность получать заранее заданную шероховатость, на которой хорошо удерживается смазка, имеет немаловажное значение при протяжке металла.

Как показал опыт, иглофрезерованием можно «светлить» прокат, удалять с поверхности изделий и материалов ржавчину, окалину, пригар, рябизну, срезать обезуглероженный или дефектный слой металла и литейную корку с деталей, выбирать местные дефекты, а также срезать усиление сварного шва, грат, заусенцы.

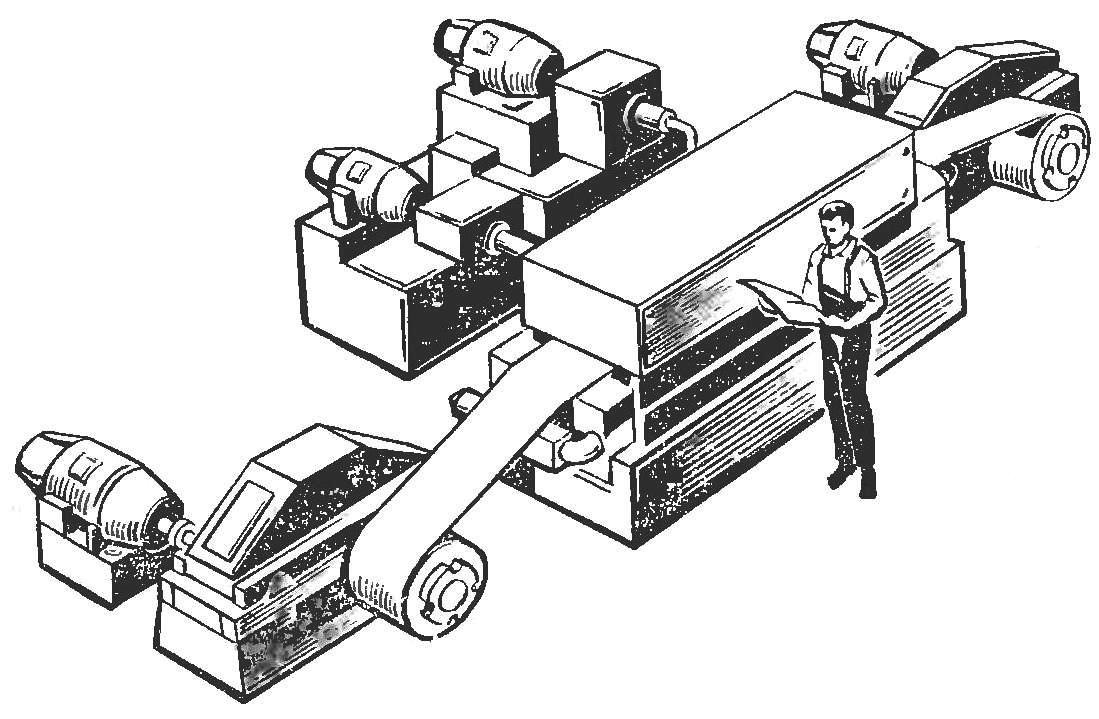

На рисунке 2 показана схема иглофрезерного агрегата для обработки поверхности рулонных материалов (лент, полос) или листового металла. Полоса протягивается через это устройство, а иглофрезы, вращаясь, очищают поверхность металла с одной или обеих сторон.

Рис. 2. Иглофрезерный агрегат для зачистки металлических полос.

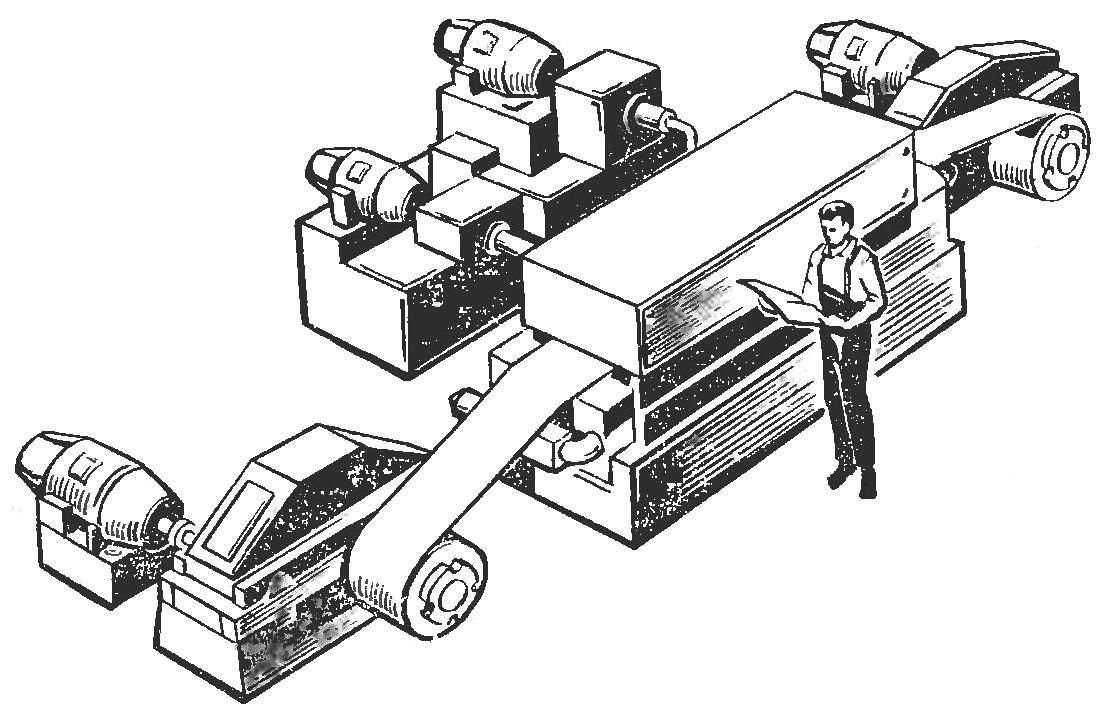

Рис. 3. Станок для иглофрезерования прутка.

При зачистке металла прямоугольного сечения фрезы можно расположить с четырех сторон. Станки для обработки прутковых материалов (рис. 3) могут иметь различные схемы: когда пруток движется вдоль своей оси, а иглофрезы вращаются планетарно вокруг него и своей оси; когда иглофрезы вращаются только вокруг своей оси, а пруток, вращаясь, перемещается вдоль них, и так далее.

Опыт эксплуатации иглофрезерных агрегатов показал, что этот процесс успешно заменяет абразивную, дробеметную зачистку и химическое травление металла, позволяет повысить производительность труда, механизировать трудоемкие и вредные для здоровья процессы зачистки на металлургических, машиностроительных заводах и в стройиндустрии.

ОСОБЕННОСТИ ИГЛОФРЕЗЕРОВАНИЯ

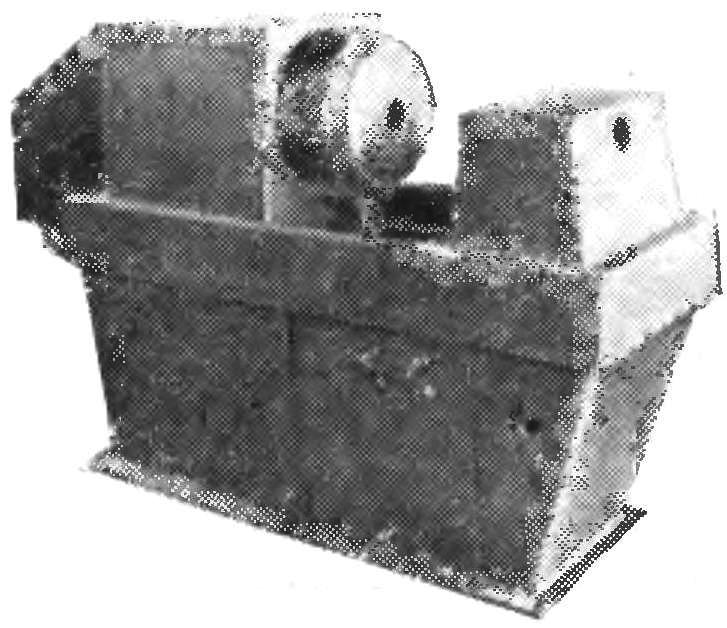

Сейчас уже разработано около 20 типов иглофрез. Конструкции и характеристики их, в зависимости от назначения, весьма разнообразны. Как правило, инструмент имеет цилиндрическую или коническую форму, а рабочей частью его является внешняя поверхность.

Одна из основных особенностей этого инструмента — исключительная долговечность и самозатачиваемость. В производственных условиях правильно подобранные и точно рассчитанные иглофрезы работают практически до 2000 часов.

Геометрические размеры, конфигурация, конструкция и характеристики такого инструмента являются расчетными величинами. Они зависят от вида обрабатываемого изделия и характеристики материала, необходимой производительности и конструкции агрегата, поэтому иглофрезы выбираются и рассчитываются в зависимости от конкретных задач.

Инструменты, не соответствующие этим требованиям или неправильно выбранные, либо вообще не работают, либо выходят из строя в 10—20 раз быстрее, чем правильно подобранные.

Диаметры используемых на практике иглофрез колеблются в пределах от 25 мм до 600 мм. Ширина их рабочей поверхности практически не ограничена, поэтому обработку полос, лент и листового металла целесообразно осуществлять сразу на всю ширину и со всех сторон.

Технология изготовления некоторых конструкций иглофрез такова, что их рабочей поверхности могут быть приданы различные очертания. Это дает возможность обрабатывать таким инструментом некоторые профили со сложным сечением.

Изготовление иглофрез особой трудности не представляет и осваивается рабочим средней квалификации в течение 5—10 дней. Для их производства потребуются несложные приспособления и стандартное оборудование. Однако каждая иглофреза должна быть специально рассчитана.

Иглофрезерный процесс лишен большинства недостатков, присущих известным способам зачистки материалов — дробеметному, химическому, абразивному: у них высокая стоимость процесса, все они загрязняют окружающую среду, почти исключают использование срезанного (в процессе очистки) поверхностного слоя металла, в результате чего в металлургии теряется до 2% веса зачищаемой продукции.

При иглофрезерной очистке не имеет значения состояние обрабатываемой поверхности — загрязненность, наличие жировых пятен, влаги, наледи. Срезанная с поверхности окалина или стружка металла не распыляется, поэтому нет необходимости в мощных вентиляционных устройствах.

Эта технология не требует и расхода воды: даже в случае применения жидкостного охлаждения или гидроотвода стружки используется замкнутая рециркуляционная система. Новый инструмент при определенных условиях может работать и без охлаждения.

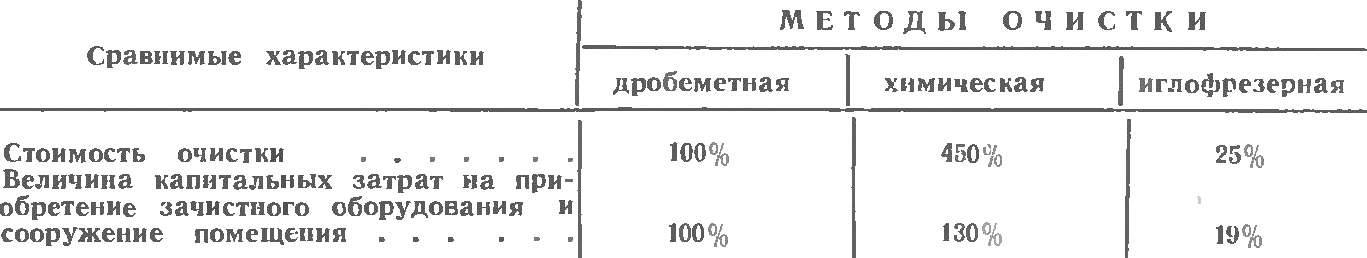

Об экономической эффективности иглофрезерования можно судить по приводимой внизу таблице.

ПУТИ ВНЕДРЕНИЯ

Опыт показывает, что в условиях отсутствия справочной литературы по технологии иглофрезерования проектирование какого-либо оборудования для этого процесса целесообразно осуществлять под ведущим научным руководством ВНИИСТа — разработчика и ведущей организации по иглофрезам.

Институт этот на договорных условиях разрабатывает и согласует с заинтересованной организацией и технологическое задание на проектирование иглофрезерного станка или агрегата. Это задание включает принципиальную схему проектируемого станка или агрегата, а также технические параметры, учитываемые при этом (скорости резания, подачи, усилия прижатия, потребные мощности и крутящие моменты).

Институт разрабатывает конструкцию инструмента применительно к заданным условиям; выдает рабочие чертежи определяет технологию изготовления конкретных иглофрез и в случае необходимости обучает этому персонал заказчика либо обеспечивает агрегат пусковым комплектом иглофрез.

Для разработки технологического задания заказчик должен наметить конкретные объекты, на которых целесообразно внедрение иглофрезерования, а также очередность и сроки их проектирования. Силами своих проектных организаций необходимо разработать и согласовать с ВНИИСТом технологические требования на иглофрезерные агрегаты. Сюда должны входить следующие основные данные: вид изделия, подлежащего очистке; материал, из которого оно изготовлено, и состояние зачищаемой поверхности (кривизна, наличие заусенцев и пр.); цель зачистки (удаление окалины, подготовка под окраску) и толщина срезаемого слоя; возможность жидкостного охлаждения и смыва стружки; требования к станку или к очищаемой поверхности.

Каждому, кто намечает внедрять иглофрезерную обработку материалов, следует учитывать следующее. Основными критериями, которые определяют применимость нового способа, являются массовость и, по возможности, однородность операций, а также наличие механического поджатия и перемещения инструмента по отношению к обрабатываемой поверхности, так как для ручных операций типовые иглофрезы мало приспособлены.

Мощность иглофрезерного агрегата определяется количеством металла, которое должны срезать иглофрезы в единицу времени. Следовательно, с увеличением толщины срезаемого слоя и ростом производительности агрегата растут его мощность и габариты. Полному при разработке технологических требований на иглофрезерный агрегат эти элементы должны определяться со всей тщательностью и не быть чрезмерными.

СРАВНИТЕЛЬНАЯ ТАБЛИЦА ПРОЦЕССОВ ОЧИСТКИ МЕТАЛЛА ПРИ ПРОИЗВОДИТЕЛЬНОСТИ ЗАЧИСТНЫХ АГРЕГАТОВ 100 м2/ч

Иглофрезы средних характеристик в расчете на один сантиметр ширины рабочей поверхности инструмента могут срезать около 60 г металла в минуту, затрачивая 0,6—1,0 кВт/ч энергии на каждый килограмм срезанного металла. Скорость зачистки лент толщиной до 0,5 мм может достичь 15—20 м/мин, а при толщине около 2 мм — до 5— 10 м/мин. Скорость же обработки круглого проката и труб диаметром до 30 мм будет равна 10—15 м/мин; время зачистки большего диаметра определяется расчетом.

При зачистке рулонных материалов толщиной до 3 мм отдельные неровности поверхности, не превышающие 3 мм, на процесс очистки существенно не влияют и могут не учитываться. Однако при зачистке листового металла с такими же погрешностями целесообразно использование правильных устройств либо специальных схем иглофрезерного агрегата.

Иглофрезерные станки для очистки мелких деталей весьма компактны, конструктивно просты и дешевы. Для мелкосерийного производства возможно создание либо серий недорогих специализированных станков, либо универсальных, допускающих их перестройку на различные виды продукции.

В. САЛУКВАДЗЕ