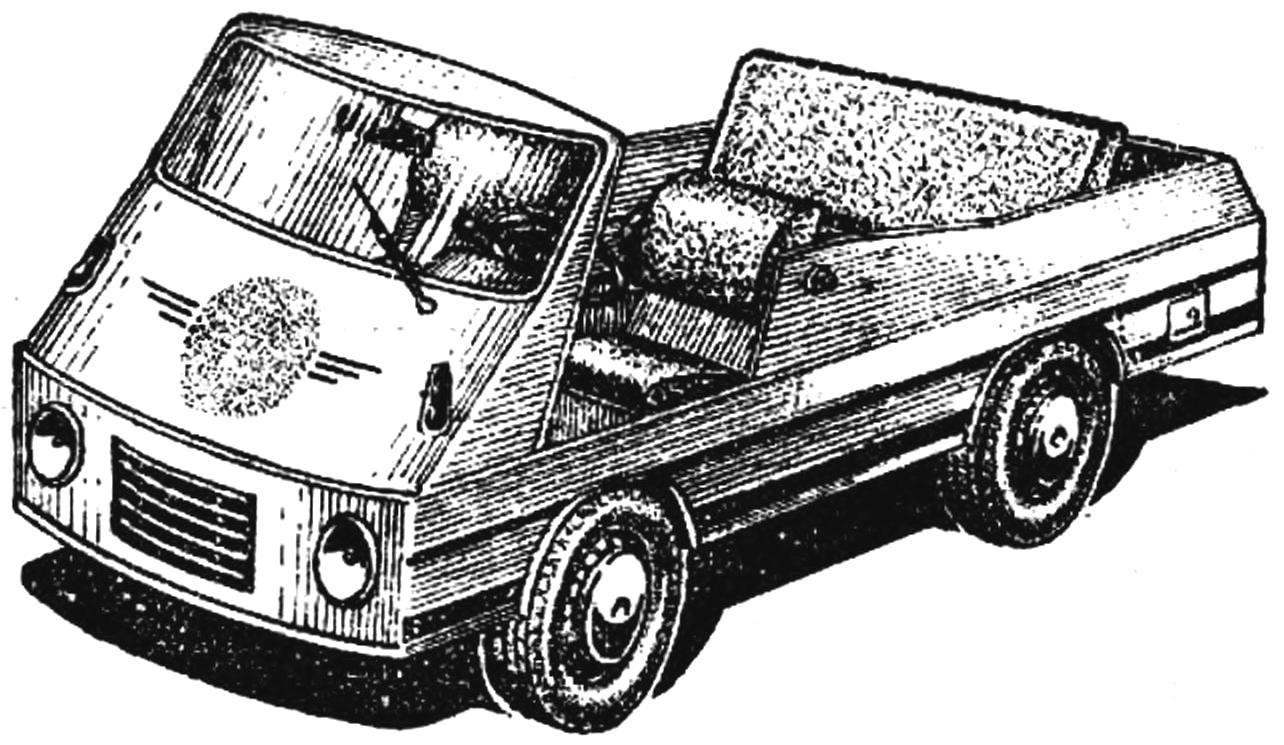

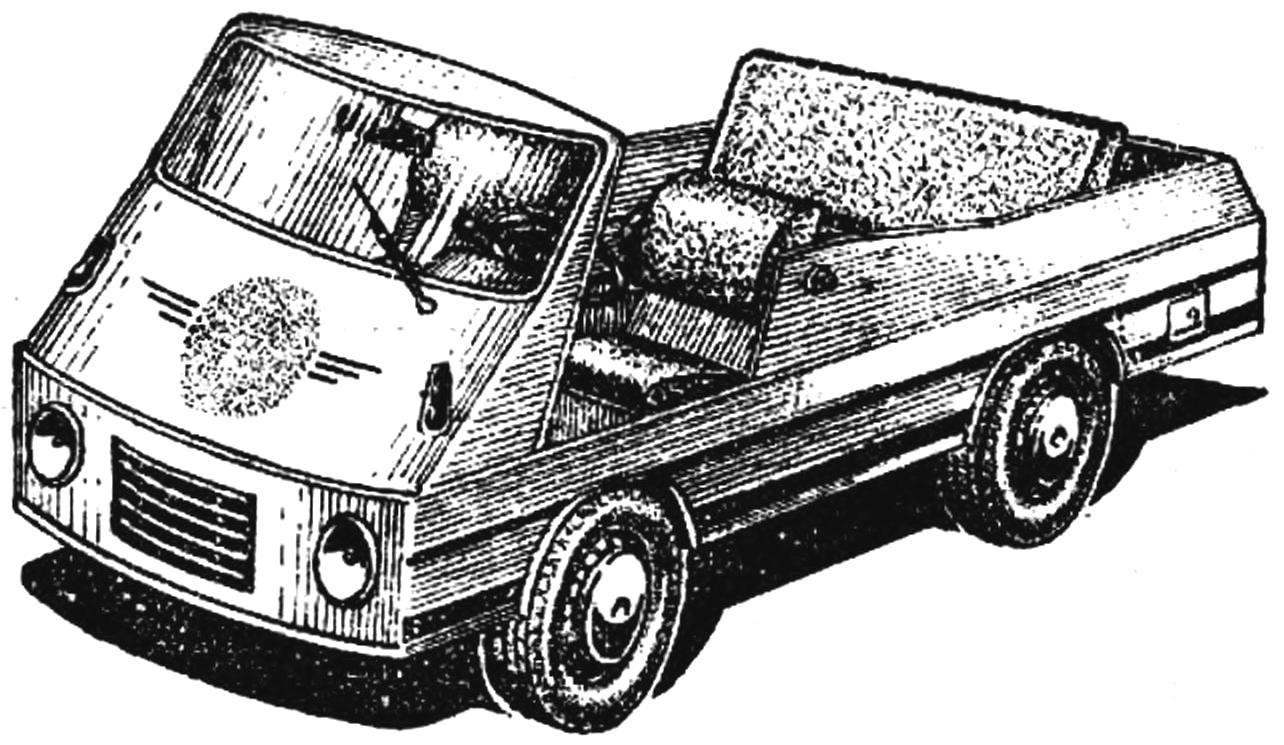

Практика самодеятельного автоконструирования, в том числе и моего лично, показывает, что вагонная компоновка с применением колес с размером шин 5X10 (от мотоколяски С3А) позволяет получить очень удобную и рациональную конструкцию микроавтомобиля. Именно таков мой «Микрус». Он устойчив, хорошо держит дорогу, развивает скорость до 90 км/ч. Расположение двигателя под сиденьем водителя и пассажира увеличивает полезный объем, делает кузов более емким. Салон просторен, сиденья раскладываются, что удобно для ночлега и отдыха. Нельзя недооценивать и емкий багажник: туда, к примеру, можно установить детскую коляску, не разбирая. В правом углу багажника легко устанавливается аккумулятор, а в днище — топливный бак от автомобиля ЗАЗ-966. Вынесенные за базу, оба они увеличивают нагрузку на заднюю ось, что улучшает сцепление ведущих колес. Удобен и доступ к двигателю: откидывается капот вместе с сиденьем водителя и пассажира; ремонтировать и осматривать можно, не выходя из салона. Для перевозки крупногабаритных грузов — телевизор, стиральная машина, холодильник — достаточно передвинуть заднее сиденье вперед и откинуть спинку или же удалить ее. Получается маленький пикап.

Практика самодеятельного автоконструирования, в том числе и моего лично, показывает, что вагонная компоновка с применением колес с размером шин 5X10 (от мотоколяски С3А) позволяет получить очень удобную и рациональную конструкцию микроавтомобиля. Именно таков мой «Микрус». Он устойчив, хорошо держит дорогу, развивает скорость до 90 км/ч. Расположение двигателя под сиденьем водителя и пассажира увеличивает полезный объем, делает кузов более емким. Салон просторен, сиденья раскладываются, что удобно для ночлега и отдыха. Нельзя недооценивать и емкий багажник: туда, к примеру, можно установить детскую коляску, не разбирая. В правом углу багажника легко устанавливается аккумулятор, а в днище — топливный бак от автомобиля ЗАЗ-966. Вынесенные за базу, оба они увеличивают нагрузку на заднюю ось, что улучшает сцепление ведущих колес. Удобен и доступ к двигателю: откидывается капот вместе с сиденьем водителя и пассажира; ремонтировать и осматривать можно, не выходя из салона. Для перевозки крупногабаритных грузов — телевизор, стиральная машина, холодильник — достаточно передвинуть заднее сиденье вперед и откинуть спинку или же удалить ее. Получается маленький пикап.

Двигатель «Микруса» — от мотоцикла К-750. Проведена небольшая доводка по увеличению его мощности. Зачищены и отполированы всасывающие каналы в цилиндрах, в также проточены по наружному диаметру тарелки впускных клапанов. На двигатель установлены два карбюратора К-125П и бумажный воздушный фильтр автомобиля «Жигули». Это улучшило приемистость и увеличило мощность мотора с 26 до 30 л. с. В результате автомобиль получил хорошую динамику разгона. В городе с перекрестка я ухожу быстрее, чем «Запорожец», а на затяжных подъемах нередко уверенно иду на обгон. Топливо подается бензонасосом (от автомобиля «Жигули»); привод от вала генератора — механический. Имея малую высоту, двигатель хорошо компонуется.

Охлаждение воздушное, с помощью вентилятора. Для его установки в передней цапфе коленчатого вала нарезается резьба М20Х1,5 и ввертывается валик рабочего колеса вентилятора, а также ставится шестерня для запуска двигателя электростартером. Шестерня использована от главной передачи мотоколяски С3А (заднего хода), отношение 1 : 8.

Я подробно не останавливаюсь на конструкции охлаждения двигателя и соединения коробки передач с двигателем — тут нет особых новшеств. Однако, если вести речь о дальнейших усовершенствованиях, вместо одного центробежного вентилятора можно изготовить два осевых, а на продолжение их вала насадить шкив и венец для запуска электростартером. И коробку передач хорошо бы использовать от мотоцикла МТ-9 «Днепр»: автомобиль будет иметь задний ход. Полезно также установить двигатель на раме на подушках, а не на резиновых втулках, как это сделано на «Микрусе».