В свое время мне довелось построить и испытать много моторных лодок. Первой на воду у меня сошла мотолодка «Звездочка», чертежи которой были опубликованы в октябрьском номере журнала «Моделист-конструктор» за 1966 год.

Известно, что на селе самодельщики не избалованы широтой ассортимента конструкционных материалов. Того, что требовалось на постройку «Звездочки», долгое время не находилось. Пришлось обойтись тем, что оказалось в тот момент под руками, а именно стальным листом толщиной 1,8 мм. Естественно, что силовой набор из металлических профилей и полос разного сечения вкупе с зигованной обшивкой придал суденышку довольно солидную массу.

Детали корпуса лодки сваривались электрической дугой от постоянного тока с использованием очищенных от обмазки электродов диаметром 4 мм. Варить прерывистым способом мне поначалу было сложно, пока я, как говорится, не почувствовал металл и не набил руку. При таком способе шов получается похожим на перекрывающие друг друга рыбьи чешуйки, а структура шва — как бы пористой.

Когда «Звездочка» была готова, я установил на нее двигатель «Вихрь». Однако пробная эксплуатация выявила ряд недостатков лодки: плохую продольную устойчивость, перехлест воды через транец при внезапной остановке двигателя и так далее.

Пришлось модернизировать лодку. Причем несколько раз. У нее появились бортовые були, подмоторная ниша и многое другое. Одним словом, мотолодка проекта «Звездочка» у меня стала своего рода лабораторией, где опробовались различные технические решения. Со временем, с учетом накопления опыта по выявлению и устранению недостатков и появилась моторная лодка «Мираж».

Почему ей дано такое название? Дело в том, что при определенном освещении на реке, особенно в жаркую погоду, окрашенный светлой краской корпус лодки на некотором удалении от наблюдателя зрительно сливается с водной поверхностью, становится как бы призрачным. Так сказать, технология СТЕЛС в действии.

Почему выбор объекта для публикации пал на «Мираж»?

Сразу оговорюсь, что я ни в коем случае не претендую на исключительность этой конструкции. Просто мне хотелось показать, что можно сделать при скромных материальных и технических возможностях самодельщика, руководствуясь мудрой пословицей «терпение и труд все перетрут».

«Мираж» выбран потому, что у него, на мой взгляд, наиболее простая форма, а также технология изготовления по сравнению с другими вариантами. Что же касается простоты обводов лодки, то она в значительной степени предопределена не столько конструкцией корпуса, сколько выбором материалов. Сталь, мягко говоря, это далеко не лучший материал для постройки моторной лодки. У стали большой удельный вес, плохая коррозионная стойкость, особенно в воде, и еще множество других недостатков. Однако, сталь легко обрабатывается и, что самое ценное, хорошо сваривается обычной электрической дугой.

Что же конкретно представляет собою «Мираж»?

Это малоразмерная, цельносварная, с частично несущей обшивкой лодка с подвесным мотором «Вихрь» мощностью 20 л.с. (14,7 кВт). Максимально развиваемая ею скорость с одним человеком на борту — 48 км/ч.

Во время водных прогулок в довольно просторном кокпите моторки свободно размещаются три человека, при любительской рыбной ловле — два. Именно для этих целей и создавался «Мираж». Он не имеет сигнально-отличительных огней и дистанционного управления двигателем. Из-за малой килеватости днища и других конструктивных особенностей лодки эксплуатация ее не допускается при высоте волны более 30 см.

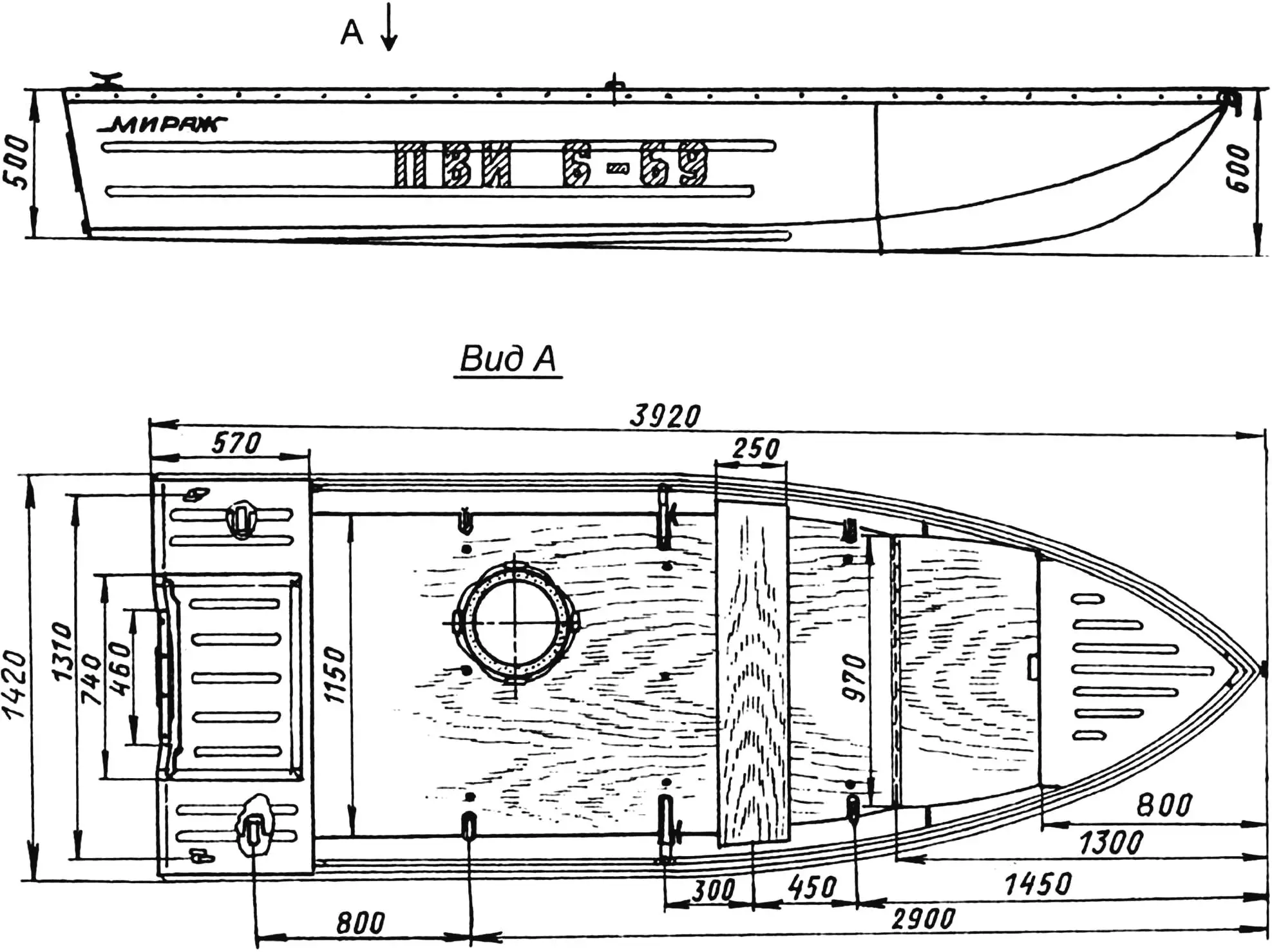

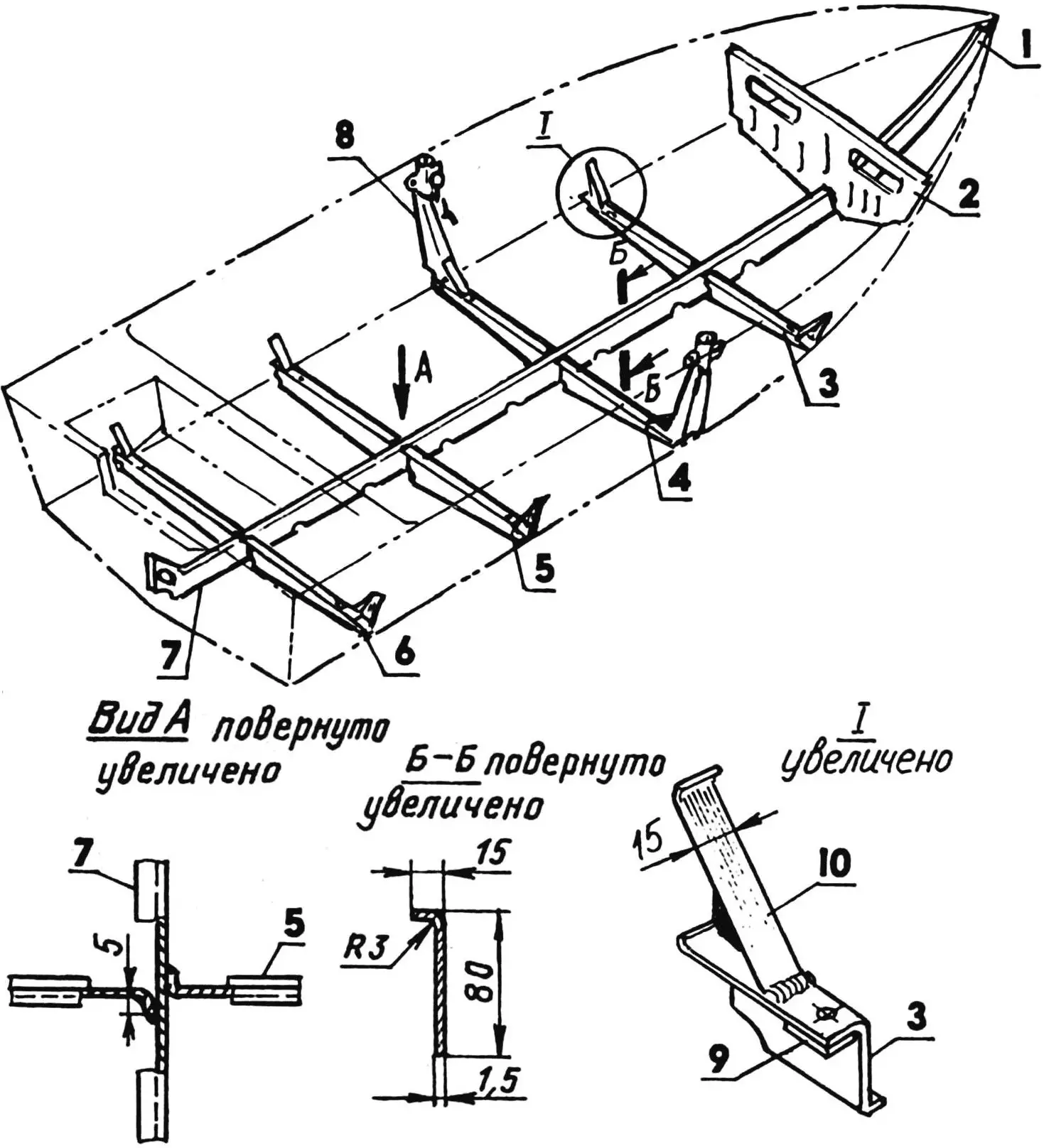

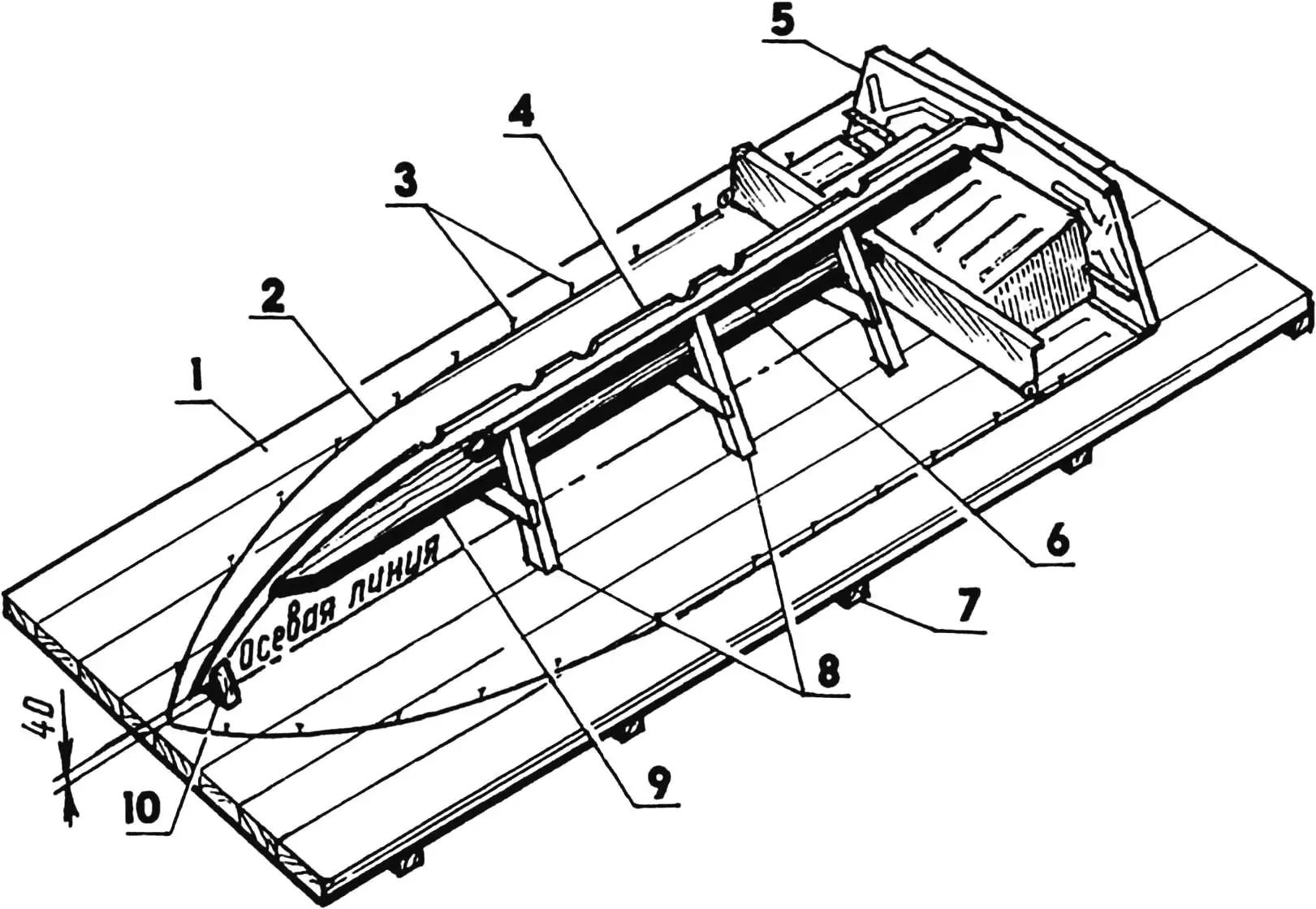

В форпике корпуса имеется довольно вместительный багажник, который загружается через люки, вырезанные в носовой переборке. (Следует отметить, что эта переборка не вертикальна, а наклонена к корме на 2°.)

В 50 мм ниже срезов (бортиков) люков в форпике жестко закреплен носовой блок плавучести из пенопласта марки ПС-1. Блок перед установкой оглажен горячим утюгом, что сделало его поверхности ровными и прочными. Так как люки не имеют крышек, то предметы, загруженные в багажник, удерживаются от выпадения при волнении и тряске теми самыми бортиками высотой 50 мм.

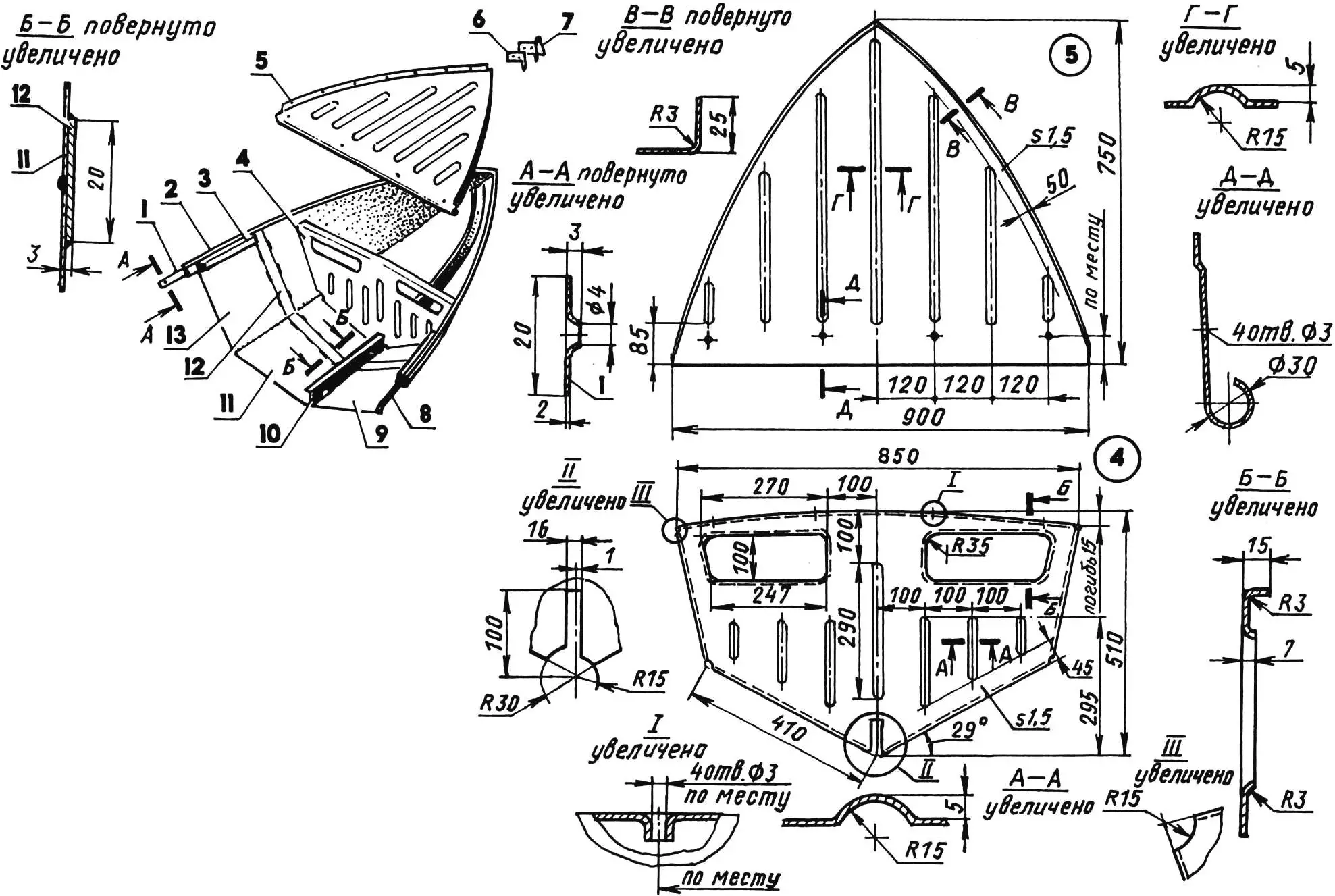

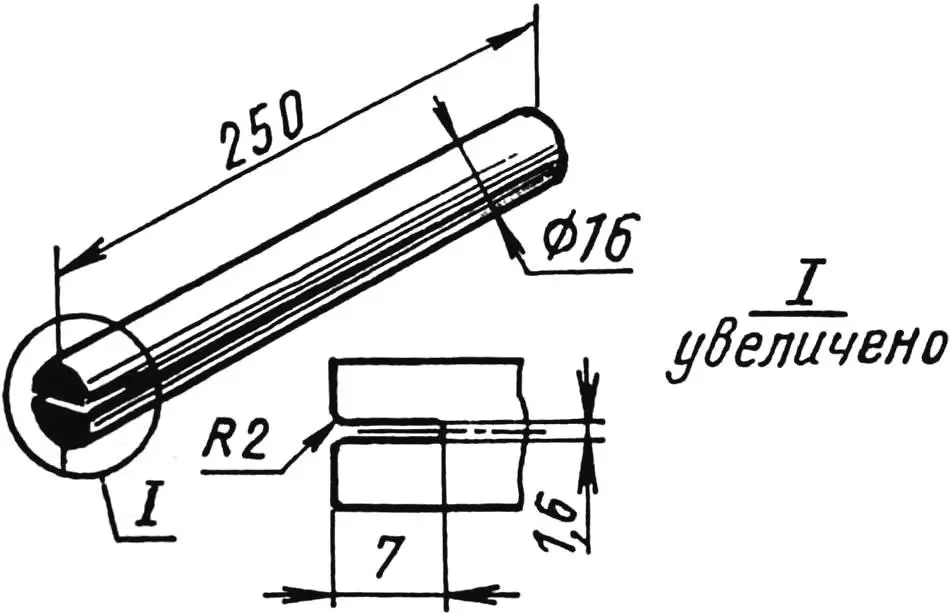

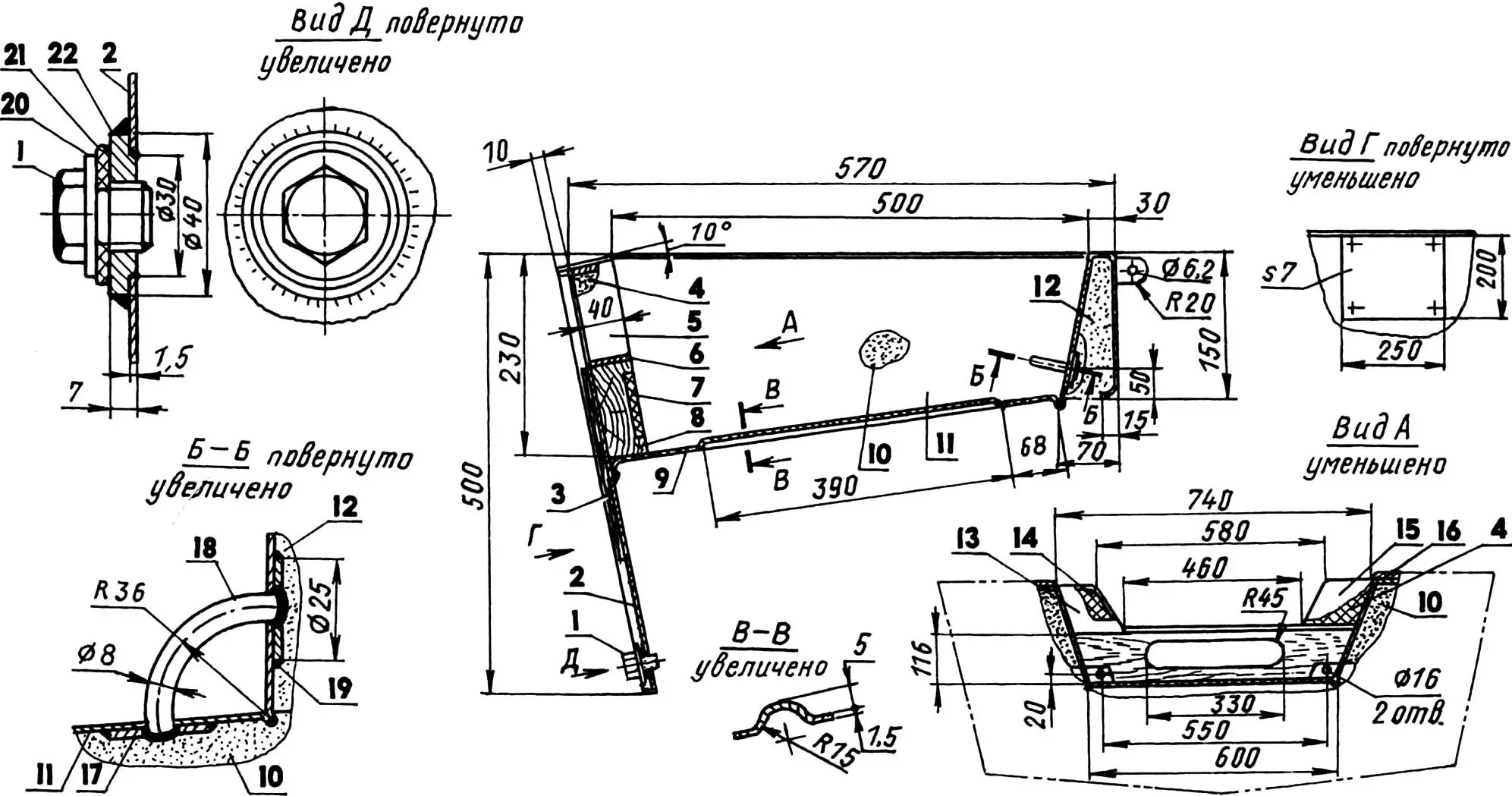

1 — оковка; 2 — буртик; 3 — привальный брус; 4 — носовая переборка; 5 — носовая палуба (сталь, лист s1,5); 6 — внутренняя накладка (сталь, лист s2); 7 — внешняя накладка с кольцом и буксировочным рымом (сталь, лист s2; пруток Ø8); 8,13 — бортовые панели; 9,11 — днищевые панели; 10 — киль; 12 — стыковая накладка (сталь, полоса 20×1,5)

В кокпите на флортимберсах двенадцатью винтами М6 с полукруглыми головками и шлицами под плоскую отвертку закреплен пайол из бакелизированной фанеры толщиной 7 мм. Пайол почти полностью закрывает днище и имеет минимальные зазоры с бортами; в местах выхода скуловых книц в нем сделаны соответствующие вырезы.

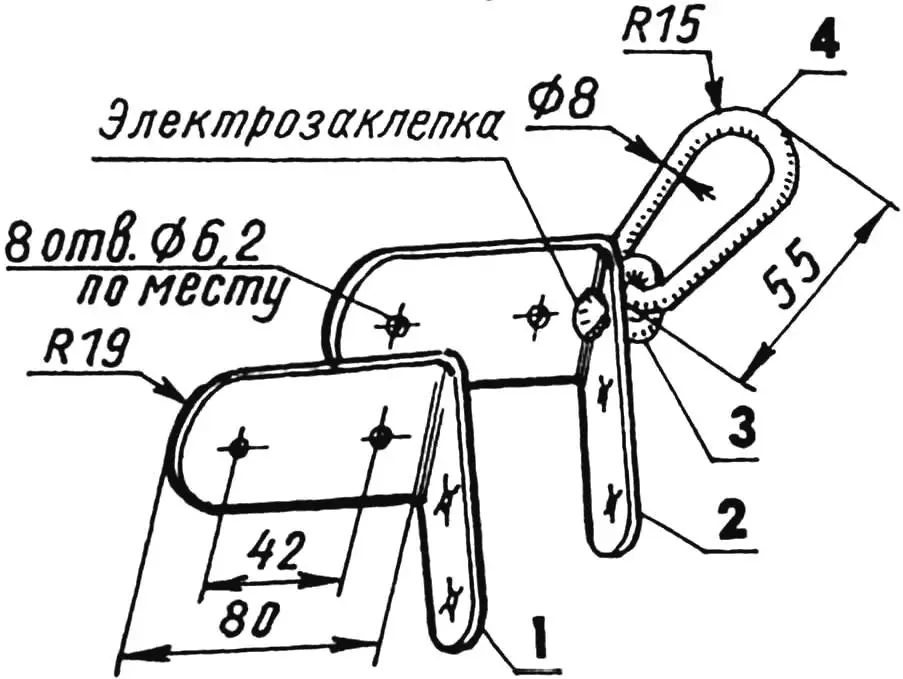

1 — внутренняя накладка (сталь, лист s2); 2 — внешняя накладка (сталь, лист s2); 3 — кольцо (сталь, пруток Ø8); 4 — рым (сталь, пруток Ø8)

Впереди, на расстоянии 1300 мм от носа, пайол заканчивается. Там к нему рояльной петлей присоединен лист бакелизированной фанеры — крышка днищевого багажника. Своим свободным передним краем, в центре которого вырезан захват для руки, крышка под углом 25° к горизонту ложится на носовую переборку и образует под собой еще один объем для багажа. Таким образом, носовой багажник используется для легких и боящихся воды вещей, а днищевый — для более грубых: веревок, сапог, якорей и так далее. И еще. Даже при нашем скудном летнем солнышке и редкой тихой погоде на пайоле можно прекрасно отдыхать и загорать: крышка днищевого багажника при этом служит удобным подголовником, а довольно высокие борта лодки защищают загорающего от ветра.

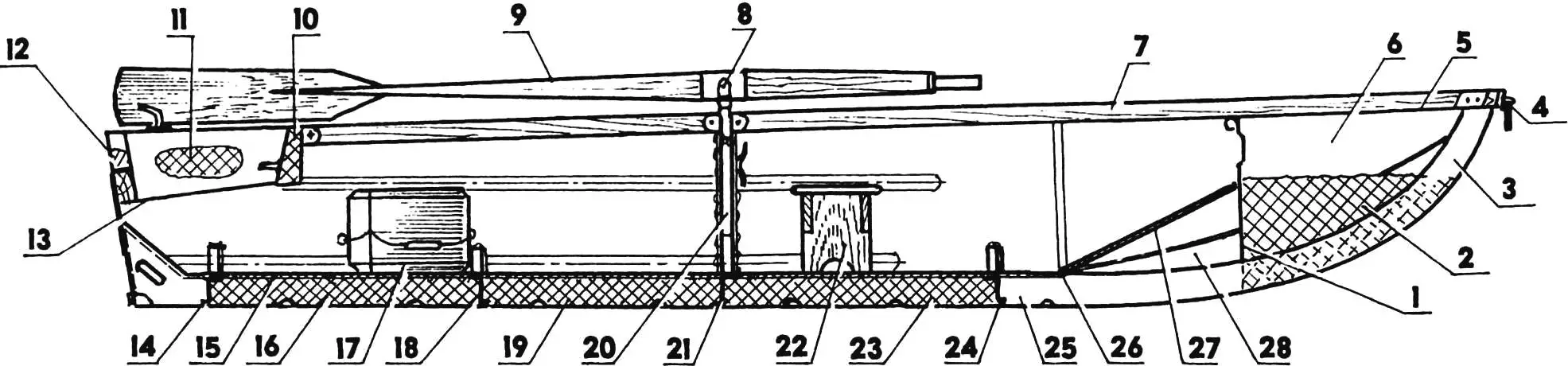

1 — носовая переборка; 2 — носовой блок плавучести; 3 — форштевень; 4 — буксировочное устройство; 5 — носовая палуба; 6 — носовой багажник; 7 — привальный брус; 8 — уключина; 9 — весло; 10 — срединный блок плавучести; 11 — кормовой блок плавучести; 12 — транцевый блок плавучести; 13 — дно подмоторной ниши ахтерпика; 14,18,21,24 — флортимберсы; 15 — пайол; 16,19,23 — днищевые блоки плавучести; 17 — переставная банка; 20 — топтимберс с гнездом уключины и якорно-швартовочной уткой; 22 — съемная банка; 25 — киль; 26 — шарнир (рояльная петля); 27 — крышка днищевого багажника; 28 — днищевой багажник

Под пайолом расположены спрофилированные по днищу блоки плавучести из пенопласта марки ПХВ-1. Зажатые между пайолом и днищем, эти блоки вместе с силовым набором воспринимают на себя ударные нагрузки, возникающие при встрече корпуса с волнами.

Носовая палуба выполнена из листовой стали толщиной 1,5 мм. Краю палубы, обращенному в кокпит, придана закругленная форма для того, чтобы при вытаскивании моторной лодки на берег за это закругление можно было браться как за ручки. На остальных краях палубы сделаны отбортовки, а на поверхности, вдоль осевой линии — элементы жесткости в виде выштамповок — ЗИГОВ.

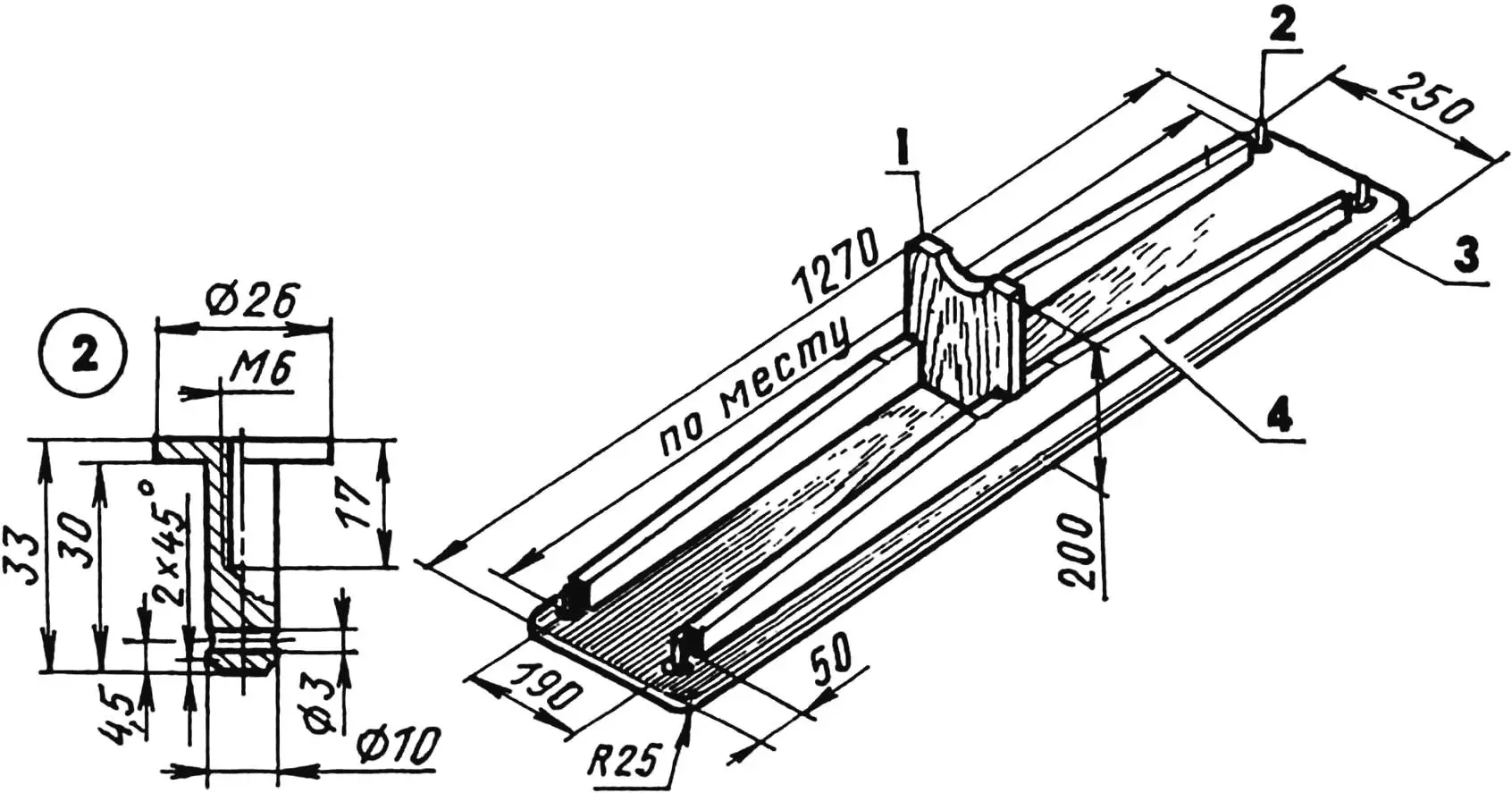

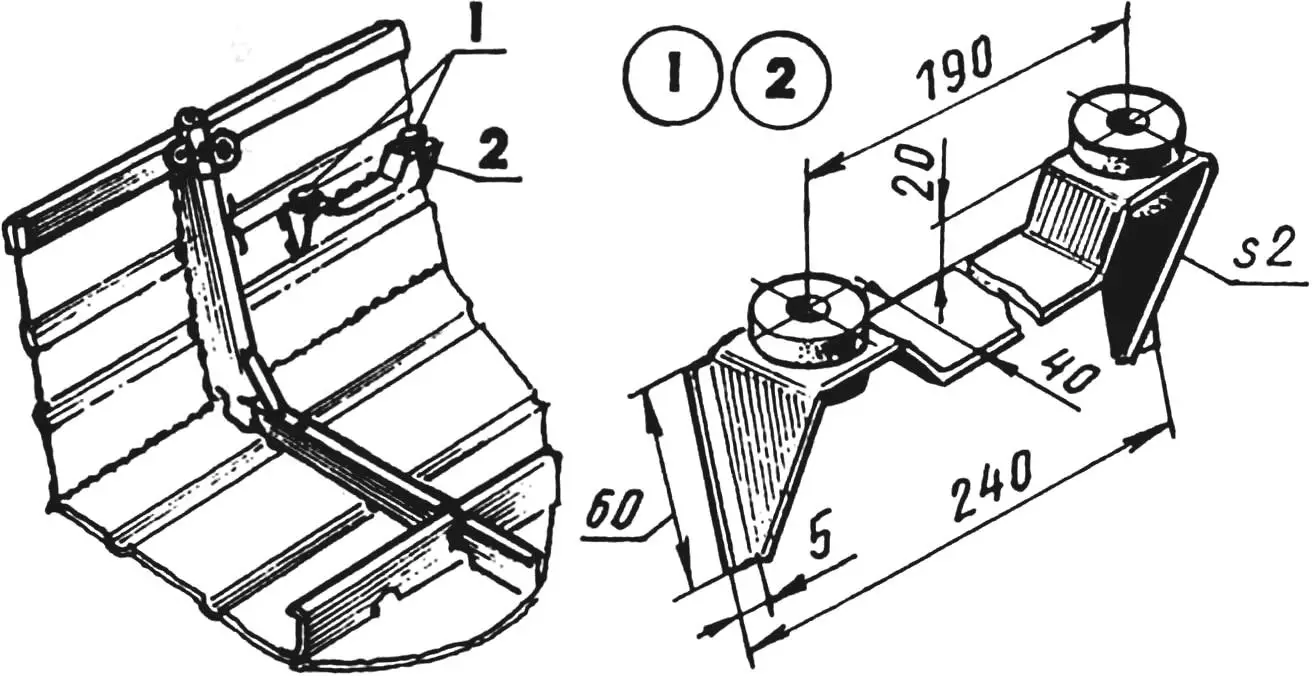

1 — упор (сосна, доска 190×20); 2 — палец крепления (4 шт.); 3 — сиденье (сосна, доска 250×18); 4 — ребро жесткости (сосна, планка 100×10, 2 шт.)

Кстати сказать, носовая палуба монтировалась в последнюю очередь — наряду с буртиками и привальными брусьями. А если конкретнее, то сначала я окрасил внутренние поверхности форпика, поместил в него предварительно подогнанный по форме и обработанный горячим утюгом блок плавучести и лишь затем окрашенную снизу палубу установил на место, слегка прихватив ее электросваркой к бортам в четырех точках. После этого, чередуя в шахматном порядке шурупы размерами 4×40 мм, скрепил ими буртики и привальные брусья. Под головки шурупов вдоль обоих буртиков по всей длине корпуса подложил оковку — стальную полосу сечением 20×2 мм. Кроме того, буртики и привальные брусья кое-где по периметру дополнительно стянул десятью болтами М6.

1 — сиденье; 2 — винт М6; 3 — кронштейн упора; 4 — амортизационная втулка упора; 5 — палец крепления; 6 — шплинт

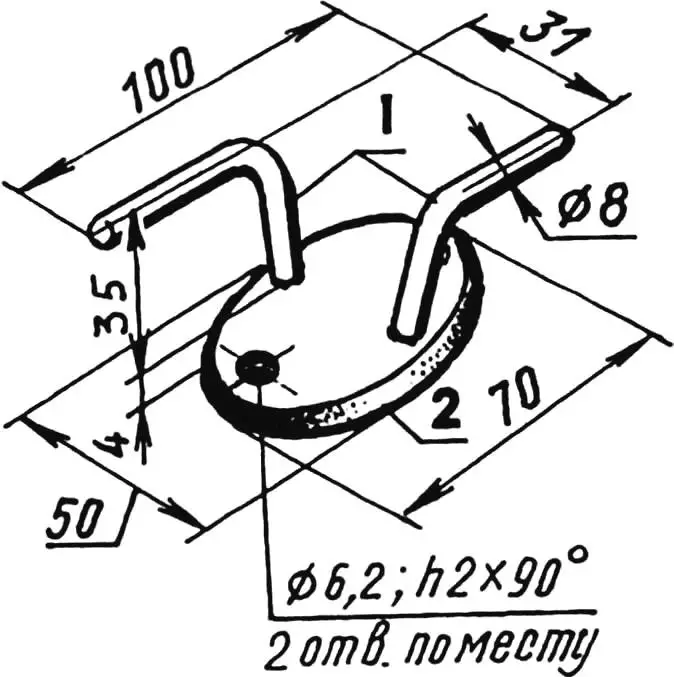

В носу лодки установил буксировочное устройство, состоящее из двух угловых накладок из листовой стали толщиной 2 мм, к одной из которых (внешней) приварено кольцо с буксировочным рымом из стального прутка диаметром 8 мм. Крепление накладок вместе с зажатыми между ними буртиками, привальными брусьями и отбортовками носовой палубы к бортам — по месту, четырьмя болтами М6 с полукруглой головкой.

1 — амортизационные втулки (резина, L20); 2 — кронштейн (сталь, лист s2)

Перед топтимберсами я приварил к бортам по кронштейну для крепления съемной банки. Кронштейны, выгнутые из листовой стали, имеют резиновые втулки для металлических пальцев, привинченных в углах сиденья банки. Таким образом, у берега на природе банку легко снять с лодки и поставить на берегу. А при использовании моторной лодки одним человеком съемную банку можно вообще не брать с собой, а взять переставную банку, сделанную из пенопласта марки ПХВ-1 и обтянутую тканью «болонья». По окружности она имеет петли из капронового шнура диаметром 5 мм с ручками и в случае необходимости может служить спасательным плавсредством.

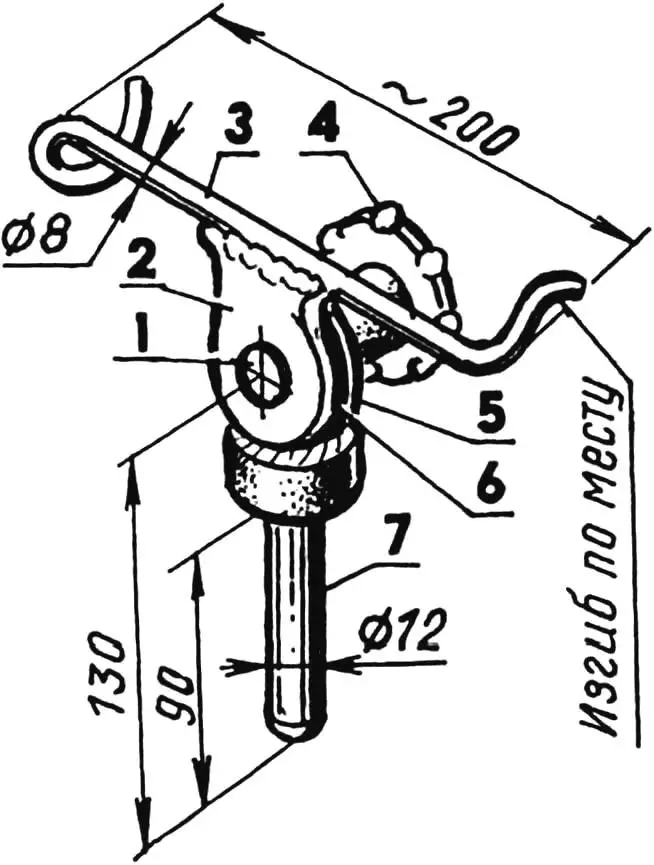

1 — болт М8; 2 — фланец кронштейна (сталь, лист s5); 3 — кронштейн (сталь, пруток Ø8); 4 — стопорная ручка с гайкой М8; 5 — фланец пальца (сталь, лист s5); 6 — шайба (жесткая резина s5); 7 — палец (сталь, пруток Ø12)

Для удобства рыбной ловли удочкой предусмотрено специальное приспособление — держатель удилища с возможностью регулировки положения удилища как по вертикали, так и по горизонтали. Приспособление вставляется в любое из гнезд уключин и фиксируется винтом.

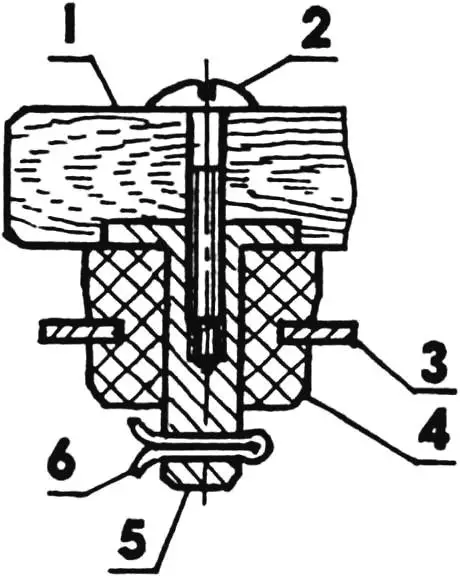

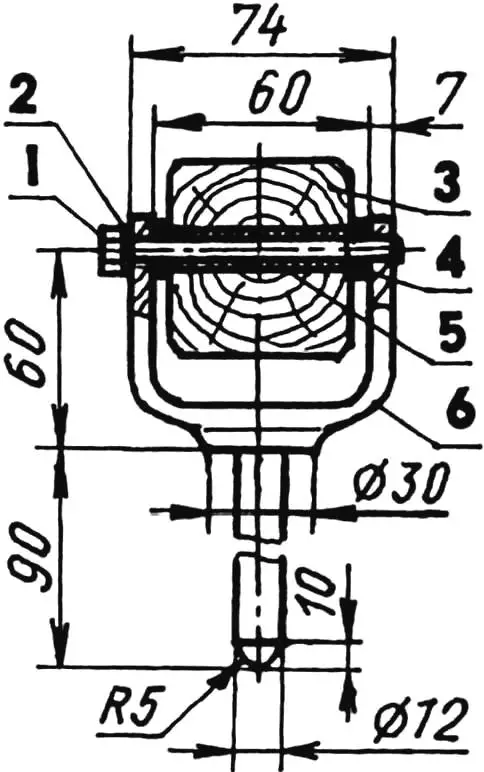

1 — болт М8; 2 — пружинная шайба; 3 — весло; 4 — шайба (фторопласт, труба 16×4, 2 шт.); 5 — втулка (фторопласт, труба 12×2); 6 — уключина

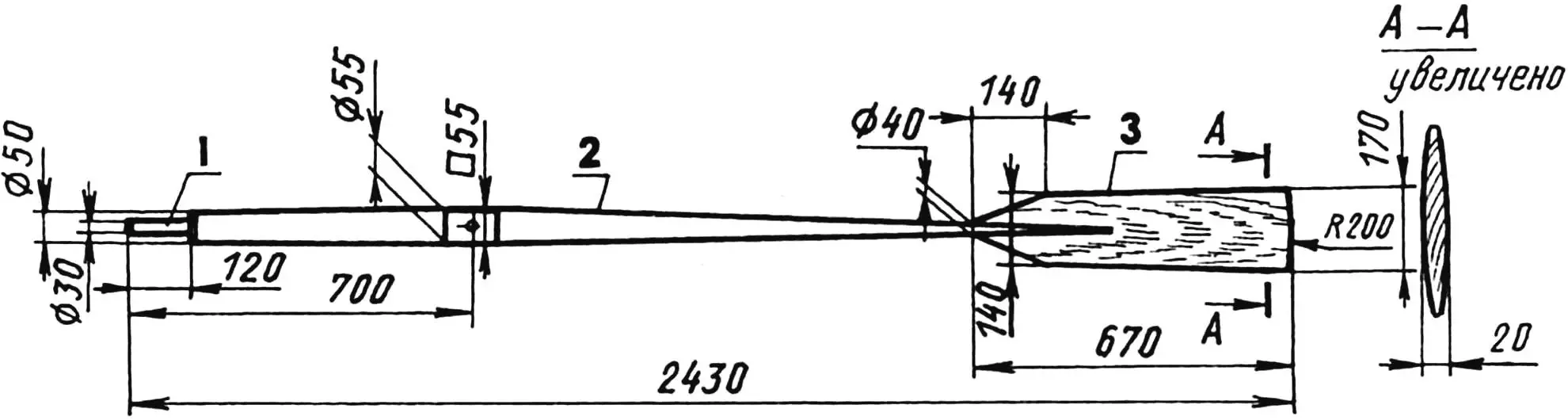

Мотолодка «Мираж» укомплектована двумя веслами, изготовленными из сухой ели. После полной плотницкой обработки весла были покрыты двумя слоями горячей олифы с обязательной просушкой между слоями и окрашены водостойкой краской.

Уключины сделаны из стальных поковок с последующей слесарной обработкой и воронением. В отверстия весел и гнезда уключин запрессованы фторопластовые втулки соответствующих размеров.

1 — рукоятка; 2 — веретено; 3 — лопасть

Для швартовки и якорных стоянок на корпусе лодки предусмотрены четыре утки: две на топтимберсах, под уключинами, и две на корме, служащие также гнездами для лопастей весел в нерабочем положении.

1 — флортимберс; 2 — скуловая кница (сталь, лист s1,5); 3 — бортовая панель

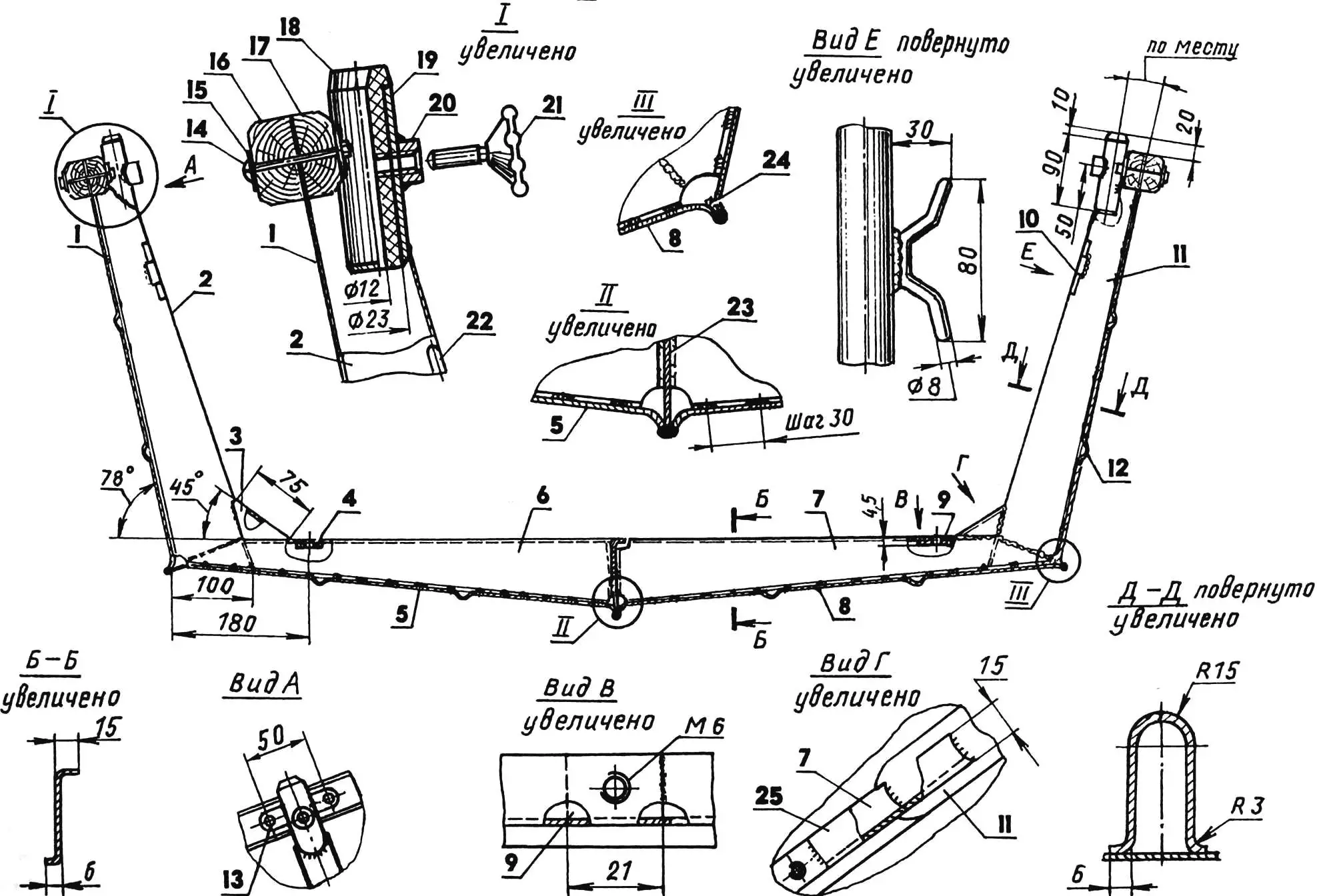

Жесткость всей конструкции моторной лодки обеспечивается в совокупности ее силовым набором (килем с форштевнем, топтимберсами, флортимберсами и скуловыми кницами), носовой и кормовой палубами, подмоторной нишей, буртиками и привальными брусьями, а также технологическими элементами — зигами на плоских поверхностях, килевой, скуловыми и транцевыми отбортовками под сварные швы.

1,12 — бортовые панели (сталь, лист s1,5); 2,11 — топтимберсы (сталь, лист s1,5); 3,25 — скуловые кницы (сталь, лист s1,5); 4,9 — приварные гайки М6 (сталь, лист s3); 5,8 — днищевые панели (сталь, лист s1,5); 6,7 — флортимберсы (сталь, лист s1,5); 10,22 — якорно-швартовочные утки (сталь, пруток Ø8); 13 — приварное ушко (сталь, лист s2, 4 шт); 14 — болт М6х50; 15 — оковка (сталь, полоса 20×2); 16 — буртик (сосна, брусок 40×20); 17 — привальный брус (сосна, брусок 40×20); 18 — подшипник уключины (фторопласт); 19 — гнездо подшипника уключины (сталь, труба 27×2); 20 — приварная гайка М8; 21 — стопорный винт М8; 23 — киль (сталь, лист s1,5); 24 — прокладка (сталь, лист s1,5)

Подмоторная ниша ахтерпика сварена из отдельных панелей. В передних углах ниши встроены скобы для карабина троса, страхующего подвесной лодочный мотор от случайной потери.

Спереди в подмоторную транцевую доску заподлицо врезан резинотканевый вкладыш под тарелки струбцин крепления мотора, а сзади сделана накладка из бакелизированной фанеры толщиной 7 мм. Между собой весь этот пакет — вкладыш, транцевая доска и накладка — соединены шурупами и сквозными болтами М6.

1 — лапки (сталь, пруток Ø8); 2 — основание (сталь, лист s4)

Для слива воды из корпуса в транце предусмотрено отверстие с резьбовой дюралюминиевой пробкой и уплотнительным резиновым кольцом.

Кроме того, ахтерпик, как наиболее нагруженная часть корпуса лодки, снабжен множеством блоков плавучести. В частности, одним срединным (из пенопласта марки ПС-1) — между спинкой кормовой палубы и передком подмоторной ниши; двумя объемными кормовыми (из пенопласта марки ПХВ-1) — между бортами и боковинами подмоторной ниши; наконец, двумя маленькими транцевыми (из пенопласта ПС-1) — между зашивками этих блоков и транцем.

Теперь хотелось бы подробнее остановиться на технологических особенностях сборки корпуса моторной лодки.

1 — форштевень; 2 — носовая переборка; 3,4,5,6 — флортимберсы № 1—4; 7 — киль; 8 — топтимберс; 9 — приварная гайка М6 (сталь, лист s3, 8 шт); 10 — скуловая кница (8 шт)

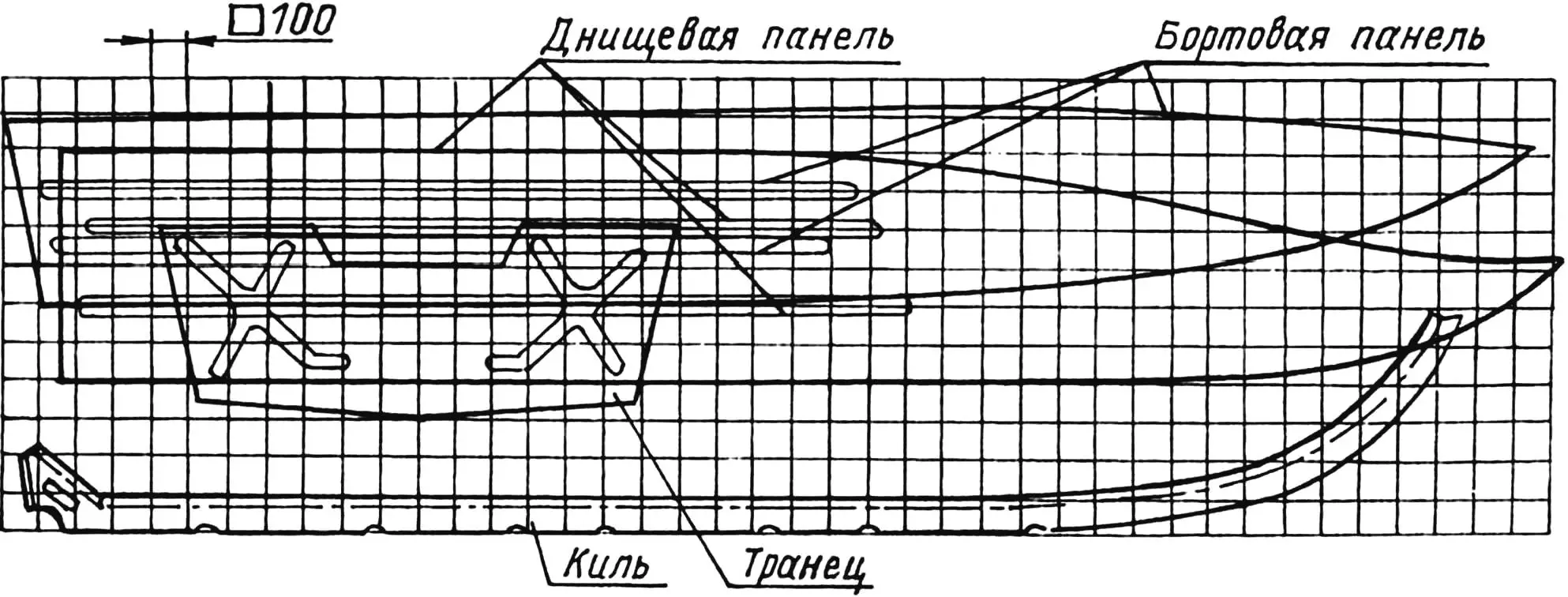

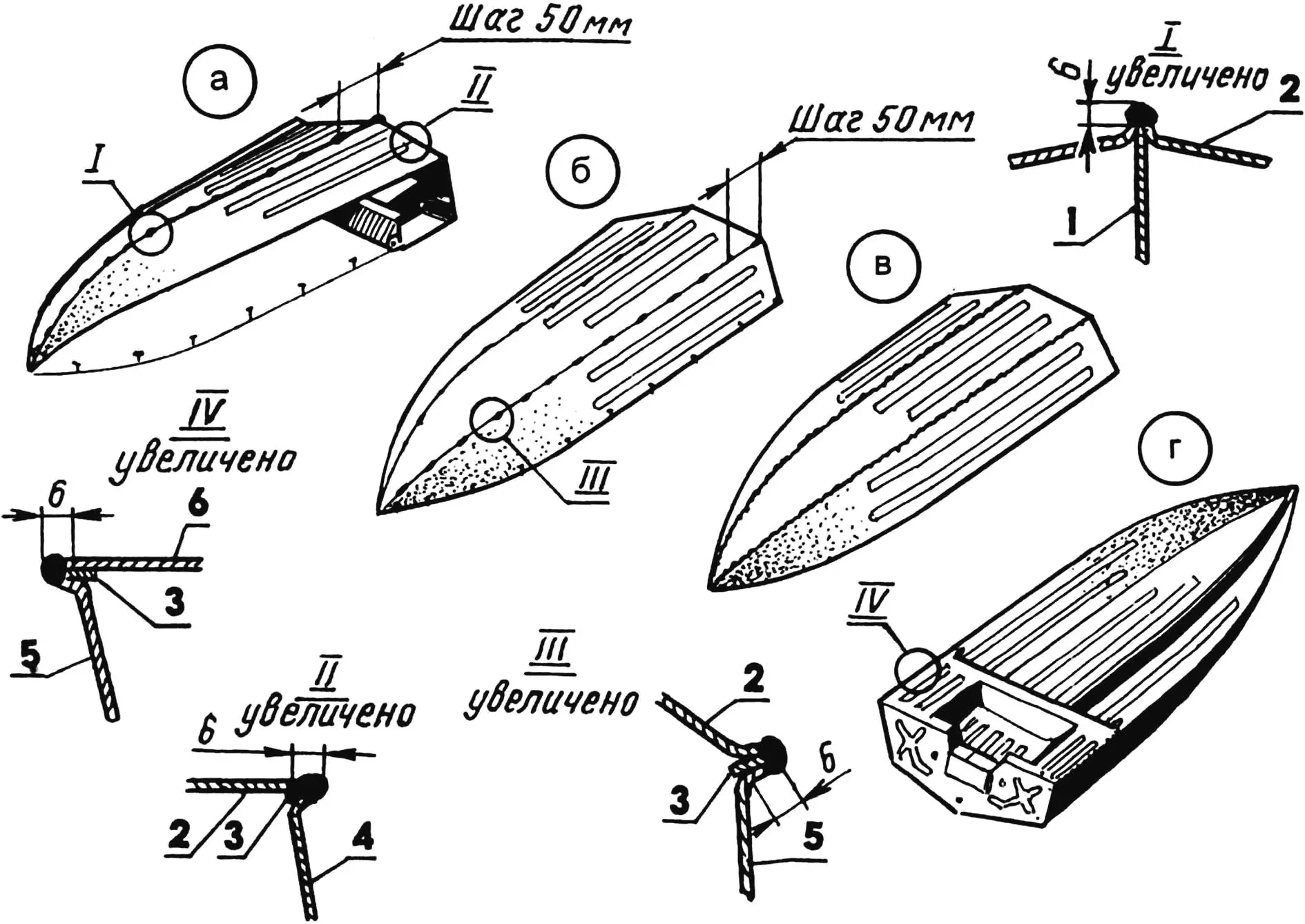

Главная особенность заключается в том, что сначала на стапеле с помощью электросварки собирался корпус из днищевых и бортовых панелей и продольного силового набора (киля с форштевнем), а уже потом в него устанавливался поперечный силовой набор. Все детали этого набора (флортимберсы, топтимберсы и скуловые кницы) изготавливались по размерам, снятым с корпуса лодки по месту, поэтому точные их размеры на рисунках не приводятся.

Вторая технологическая особенность заключалась в том, что стальные листы, имевшиеся в моем распоряжении, не позволяли выкроить днищевые и бортовые панели целиком. Приходилось удлинять их встык, используя подкладки (стальные полоски сечением 20×1,5 мм) под сварные швы. Сварка с зазором 1 мм между листами велась на ровной медной подкладке, что исключало возможность прожога металла.

Контуры днищевых и бортовых панелей и киля с форштевнем наносились на стальные листы при помощи специальных шаблонов. Последние выкраивались по координатной сетке в натуральную величину из тонкой древесноволокнистой плиты.

Дальнейшую последовательность изготовления этих деталей покажу на примере одной бортовой панели.

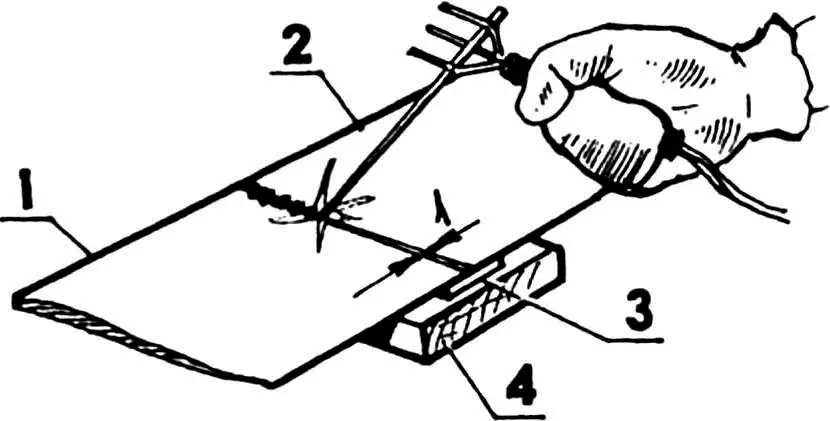

Острой чертилкой я перенес с шаблона на стальной лист контур панели (он включает в себя и будущую отбортовку для сварного шва понизу). Относительно скуловой линии разметил места расположения зигов. (Для выколотки этих элементов жесткости я предварительно изготовил особое приспособление и молоток-подбойку.) Выколачивал зиги как можно аккуратнее, с небольшой вытяжкой металла за один проход по всей длине зига. Такая простая на первый взгляд работа потребовала терпения и сноровки.

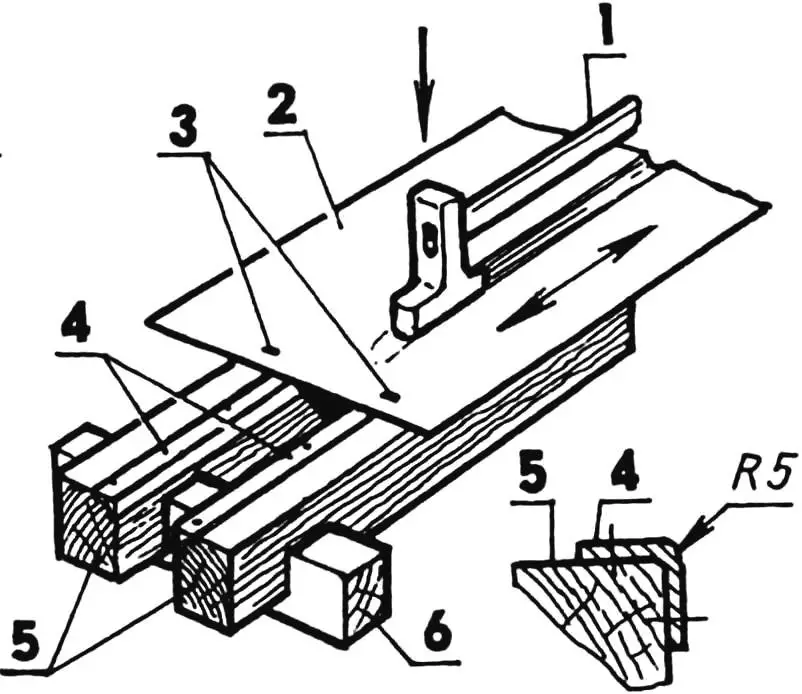

1 — молоток-подбойка; 2 — обрабатываемый стальной лист; 3 — фиксаторы (гвозди); 4 — ложементы (сталь, уголок 50x50x5); 5 — продольные лаги (сосна, брус 180×180); 6 — поперечная лага (сосна, 180×180, 2 шт.)

Выколотив оба зига, я переворачивал лист и ударами деревянной киянки правил его на ровной поверхности. Потом электроножницами как можно точнее по разметке вырезал бортовую панель. Нужно заметить, что попарно сложенные вместе бортовые (а также днищевые) панели должны были точно совпадать по контуру. Явные несовпадения я исправлял. В противном случае, нарушилась бы симметрия корпуса и усложнилась сборка.

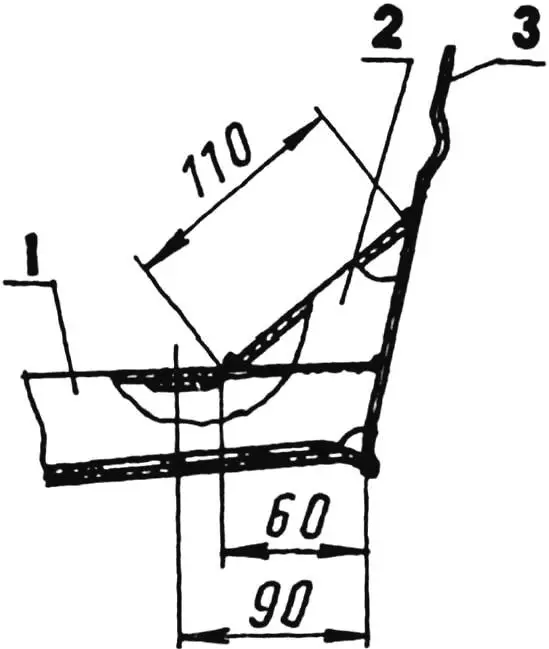

Специально изготовленным инструментом я сделал отбортовку по скуловой линии под углом примерно 45° в сторону горба зига на всех днищевых и бортовых панелях.

Далее, собрал ахтерпик, сварив все транцевые детали и подмоторную нишу в одно целое. Затем приварил киль его кницевой отбортовкой к ахтерпику.

1,6 — якорно-швартовочные утки; 2 — кормовая палуба; 3 — левая боковина подмоторной ниши; 4 — левая страховочная скоба; 5 — дно подмоторной ниши; 7 — сквозной транцевый стрингер: 8,13 — правый и левый транцевые стрингеры; 9,12 — отверстия для слива воды из подмоторной ниши; 10 — резьбовая пробка отверстия для слива воды из корпуса; 11 — накладка для упора струбцин подвесного мотора; 14 — транец; 15,18 — ушки крепления к бортам; 16 — левый кормовой блок плавучести (правый условно не показан); 17 — гайки М6 крепления правой утки; 19 — шайба-подкладка правой страховочной скобы; 20 — срединный блок плавучести; 21 — спинка кормовой палубы

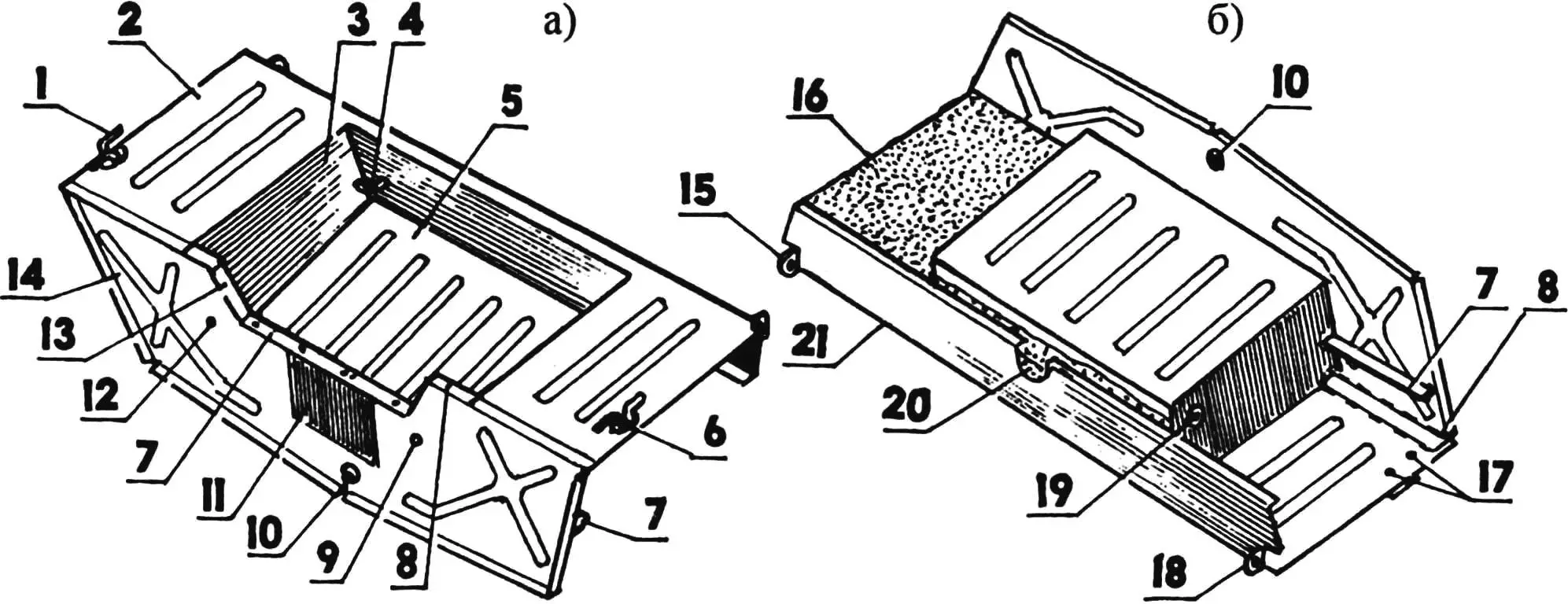

Окончательная сборка корпуса велась на стапеле — ровном дощатом настиле с козлами. Доски настила были побелены известью для пожарной безопасности, а потом на них нанесена необходимая разметка в виде осевой линии корпуса и контуров бортов.

1 — настил стапеля (сосна, доска s40); 2 — контур борта моторной лодки; 3 — упоры-ограничители (гвозди); 4 — киль; 5 — ахтерпик; 6 — клин (сосна, брус 50×50, 2 шт.); 7 — лага (сосна, брус 180×100,5 шт.); 8 — козлы (3 шт.); 9 — ложемент (сосна, доска s40); 10 — фиксатор форштевня (сосна, брус 180х100)

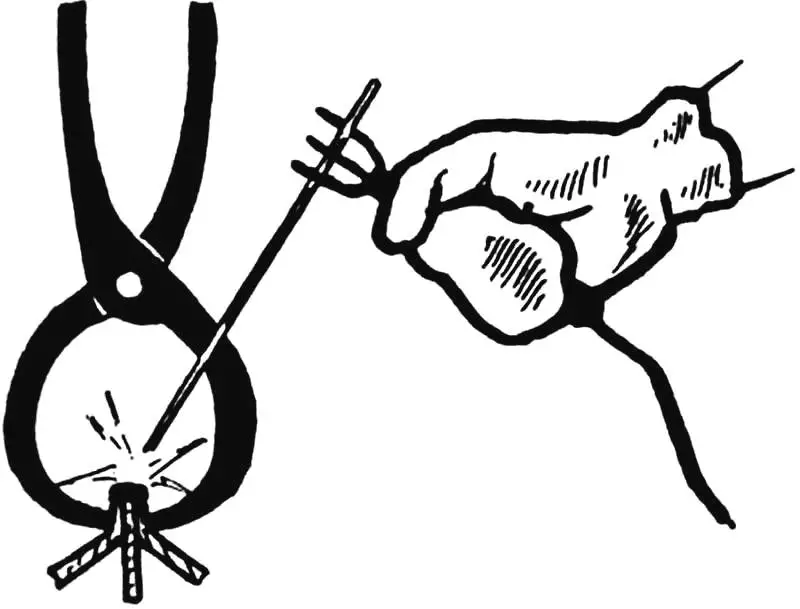

На стапель я установил перевернутый ахтерпик с приваренным к нему килем, ориентируясь по осевой линии, и закрепил. Придав днищевым и бортовым панелям необходимую кривизну руками на ровном бревне, поочередно прихватил их электросваркой. При этом пользовался стальными полосками сечением 10×1,5 мм, вкладывая их между отбортовками днищевых, бортовых панелей и транца (для увеличения толщины и прочности сварных швов), а также плотницкими клещами, сжимая ими свариваемые участки.

1 — резьбовая пробка М16х1,5 (Д16Т); 2 — транец; 3 — накладка (бакелизированная фанера s7); 4,14 — транцевые блоки плавучести (пенопласт ПС-1); 5 — левый транцевый стрингер (сталь, полоса 40×4); 6 — сквозной транцевый стрингер (сталь, полоса 40×4); 7 — вкладыш (резинотканевый коврик s8); 8 — транцевая доска (сосна, доска s40); 9 — дно подмоторной ниши (сталь, лист s1,5); 10 — левый кормовой блок плавучести (пенопласт ПХВ-1); 11 — левая боковина подмоторной ниши (сталь, лист s1,5); 12 — срединный блок плавучести (пенопласт ПС-1); 13,15 — зашивки транцевых блоков плавучести (сталь, лист s1,5); 16 — кормовая палуба (сталь, лист s1,5); 17,19 — шайбы-подкладки (сталь, лист s2); 18 — левая страховочная скоба (сталь, пруток Ø8); 20 — шайба; 21 — уплотнительное кольцо (резина); 22 — приварная гайка М16х1,5 (сталь, лист s7)

Затем окончательно сварил корпус, применяя постоянный сварочный ток обратной полярности, подобранный опытным путем в пределах 25—90 А, и электроды диаметром от 2 до 4 мм.

1,2 — свариваемые листы; 3 — стыковая накладка (сталь, полоса 20х1,5); 4 — подкладка (медь, полоса 60×10)

Обращаю внимание на то, что все самые протяженные сварные швы находятся снаружи корпуса. Внешние швы намного удобнее варить, а их качество получается довольно высоким.

Когда швы остыли, лодку перевернул, разметил места расположения элементов силового набора и установил эти элементы, прихватывая их точками электросварки. При этом не забывал контролировать деревянным бруском, положенным поперек бортов, геометрию корпуса относительно горизонтального верха транца. Ведь даже при самом точном выполнении сборочных операций возможны погрешности — небольшие искривления и тепловые поводки.

а — точечная прихватка днищевых панелей к килю и ахтерпику; б — точечная прихватка бортовых панелей; в — полная сварка днищевых и бортовых панелей сплошными швами; г — полная сварка бортовых панелей и кормовой палубы;

1 — киль; 2 — днищевая панель; 3 — прокладки (сталь, лист s1,5); 4 — транец; 5 — бортовая панель; 6 — кормовая палуба

После сварочных работ я тщательно очистил все швы металлической щеткой, обезжирил бензином, загрунтовал и окрасил все поверхности. А после окончательной сборки, установив блоки плавучести, буртики и привальные брусья, напоследок окрасил корпус моторной лодки водостойкой эмалевой краской.

В. ПЕТРОВ, Красноярский край