Народная мудрость гласит, что мужчина прожил жизнь не зря, если посадил дерево, вырастил сына и построил дом. И если для первых двух дел особых механизмов не требуется, то при строительстве дома без них не обойтись. И среди них наиболее необходимы деревообрабатывающие механизмы — циркулярная пила, электрорубанок, фрезерная машинка, приспособление для точения или вместо них — один многофункциональный станок. При этом не важно, какие стены у дома: кирпичные, бетонные или какие-то другие. Без деревянных конструкций и материалов все равно не обойтись, поскольку дерево — строительный материал не только универсальный, но и незаменимый, особенно для внутренней отделки.

Для тех застройщиков, которые собрались возводить дом, но не имеют «лишних» денег на вспомогательные механизмы, рекомендуется изготовить дереворежущий станок, на котором можно выполнять множество операций: поперечное и продольное (роспуск) резание, строгание и фугование, точение и фрезерование, сверление и шлифование, изготовление шипов и выборку пазов. Ну а при такой многофункциональности станок может пригодиться и тем, для кого деревообработка является ремеслом.

Конструкция представляемого дереворежущего станка при всех его перечисленных возможностях вообще-то классическая и довольно простая

Большинство деталей и узлов доступны для изготовления своими руками в условиях домашней мастерской. Однако некоторые узлы, например режущую головку, лучше заказать специалистам.

Сварных соединений немного, но и некоторые из них можно заменить клепкой или резьбовыми соединениями.

Материал силовых деталей (балок, стоек, ригелей) — в основном сортовой стальной прокат. Он немного утяжеляет станок, но значительно упрощает его изготовление

Прежде, чем начать разговор о конструкции станка, — один совет.

При изготовлении из уголка рамки, угольника и т п. желательно после разметки мест сгибов вплотную к сгибаемой полке просверлить технологическое отверстие. сначала тонким сверлом (диаметром 4 — 5 мм), а затем сверлом побольше (диаметром 8 —10 мм). После этого можно вырезать в полке «клинышек» (равнобедренный прямоугольный треугольник) и загибать заготовку Операция в этом случае идет легко и обеспечивается высокая точность изготовления

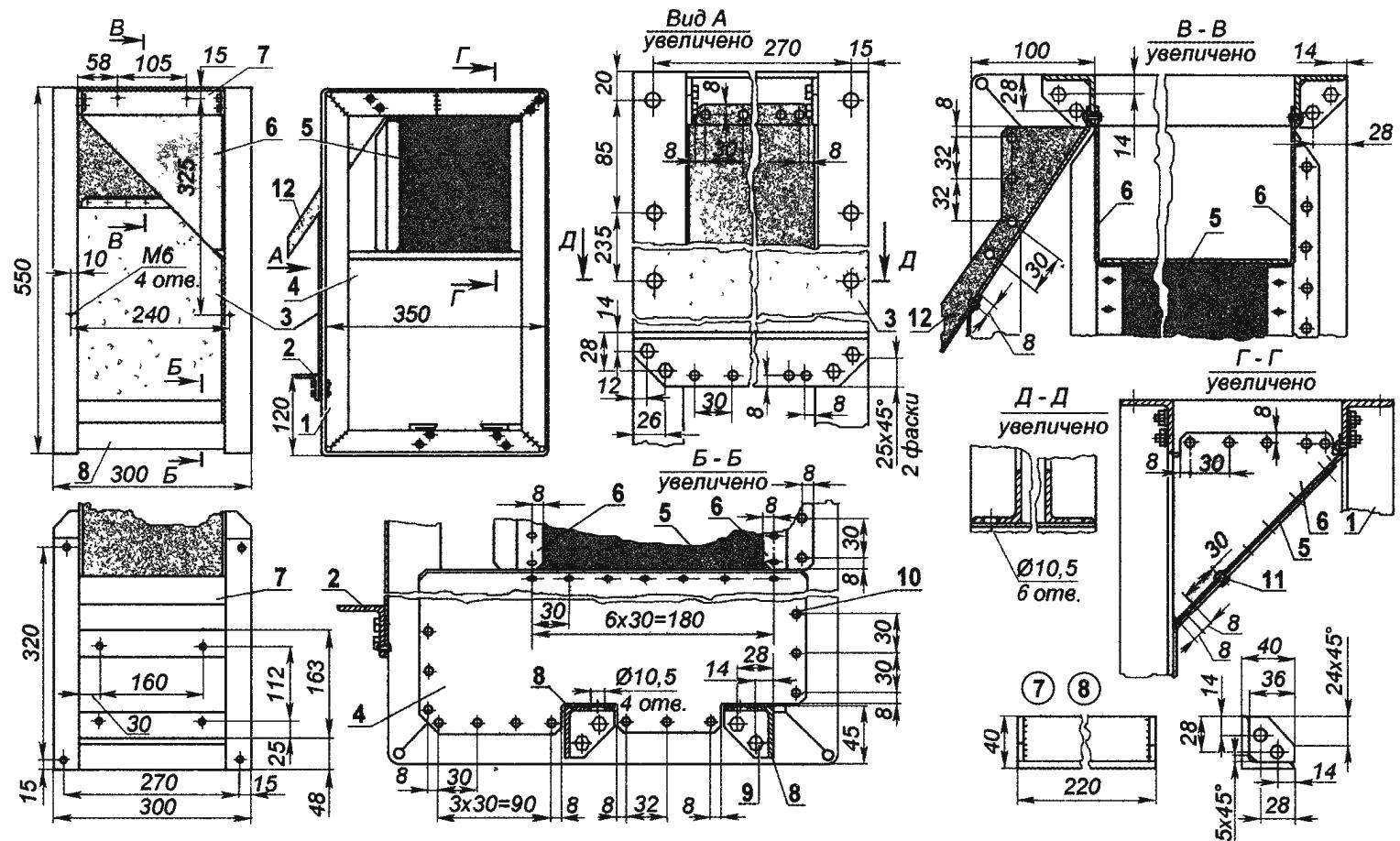

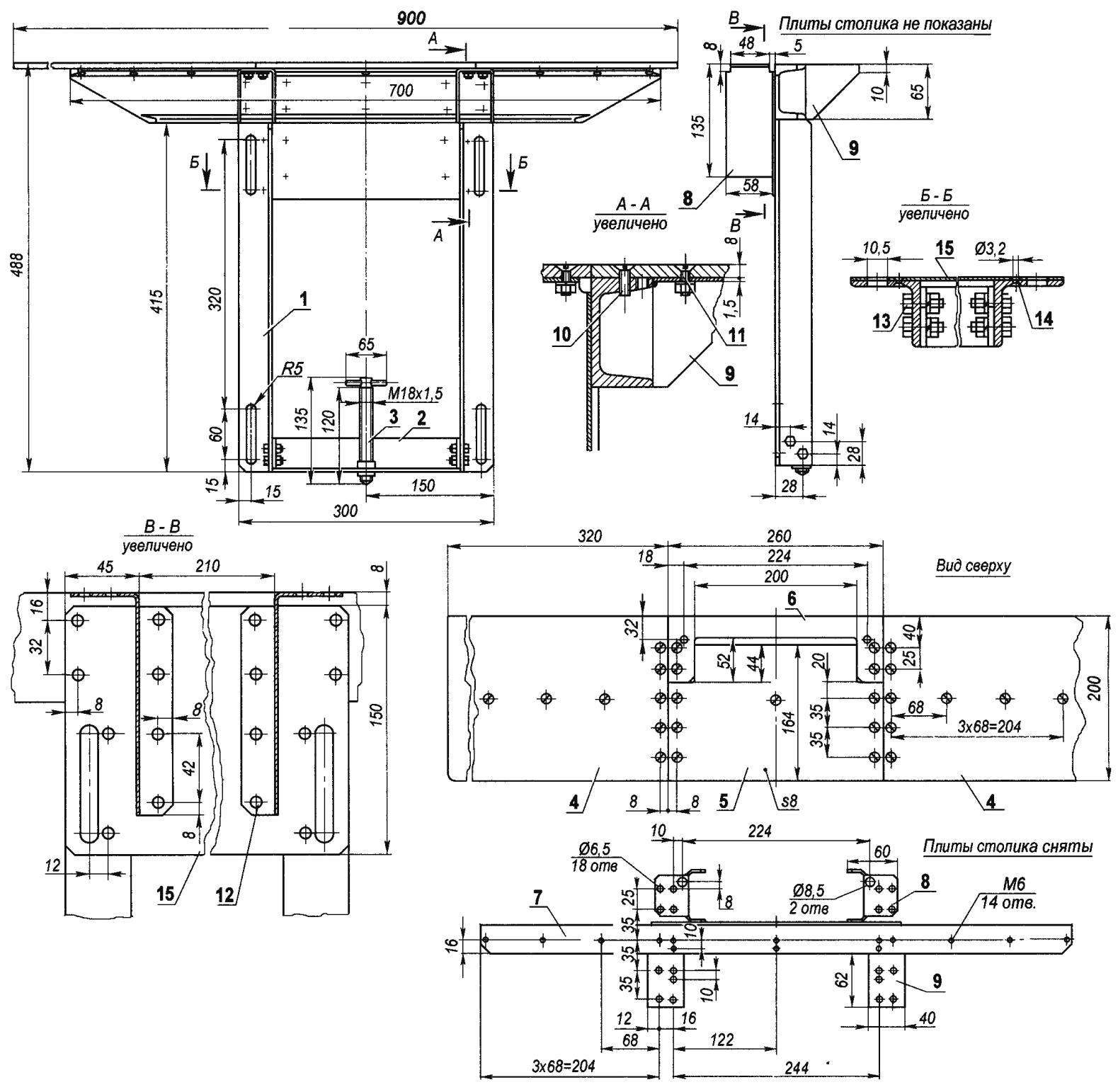

Рама станка:

1 — рамка (2 шт.); 2 — упор; 3 — нижняя боковая стенка; 4 — нижняя передняя стенка; 5 — верхняя передняя стенка; 6 — верхняя боковая стенка, 7 — ригель (2 шт.); 8 — опоры электродвигателя (2 шт), 9— болт М6 с пружинной шайбой (20 шт.); 10 — стальная заклепка Ø3 (110 шт.); 11 —алюминиевая заклепка Ø3 (50 шт.); 12 — лоток; детали 1,2,7,8 выполнены из стального уголка № 4; детали 3,4,5,6,12 выполнены из дюралюминиевого листа s1,5

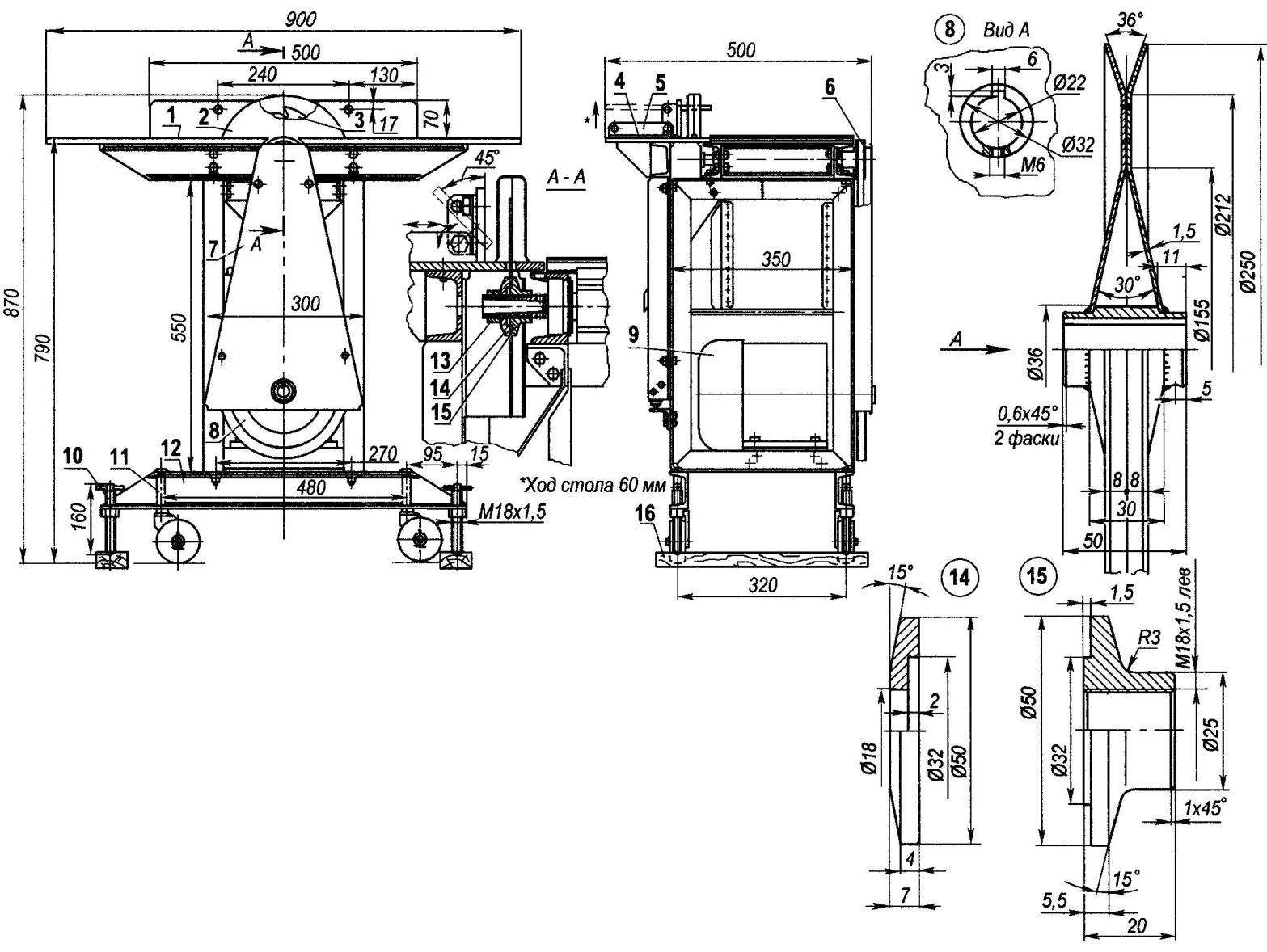

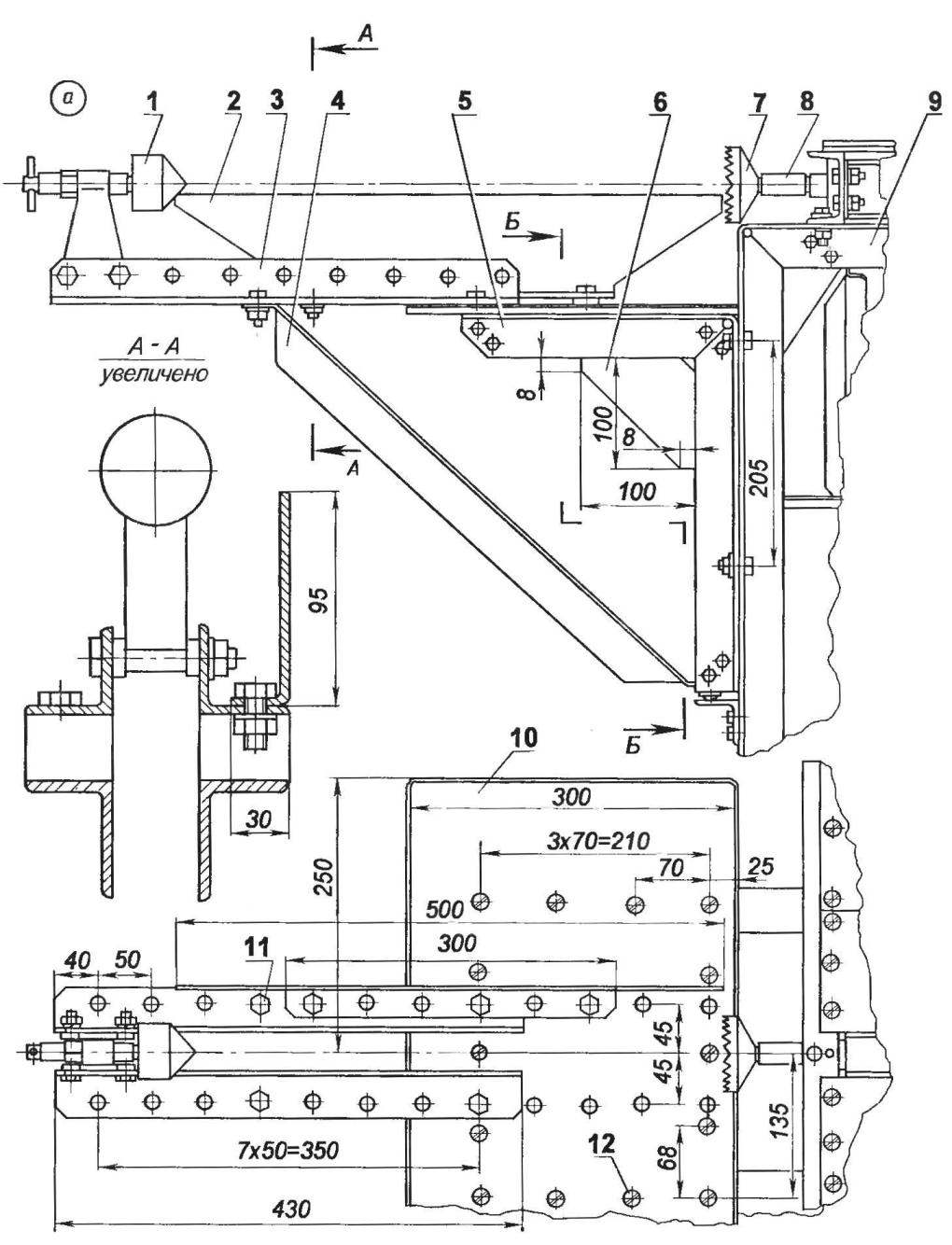

Многопрофильный деревообрабатывающий станок:

1 — рабочий стол с режущей головкой; 2 — кожух дисковой пилы (сталь 5, лист s1,5); 3 — дисковая пила (покупное изделие); 4 — подъемный стол; 5 — направляющая (Д16АТ, лист s8) с упорами (уголок № 4, 2 шт.); 6 — приводной ремень (покупное изделие); 7 — кожух привода (сталь 5, лист s1,5); 8 — составной ведущий шкив (фланцы Ст3, лист s1,5, 2 шт, ступица — сталь 25, круг 36); 9 — электродвигатель (N = 1,5 кВт, n = 1480 об/мин); 10 — домкратик (4 шт); 11 — колесная стойка (4 шт.); 12 — нижняя балка-лонжерон (швеллер № 6,5, 2 шт.); 13 — гайка М18х1,5, левая; 14 — специальная шайба (сталь 20, круг 50); 15 — унорная специальная гайка М 18×1,5, левая (сталь 20, круг 50), 16 — подкладка (дерево, металл, 2 шт)

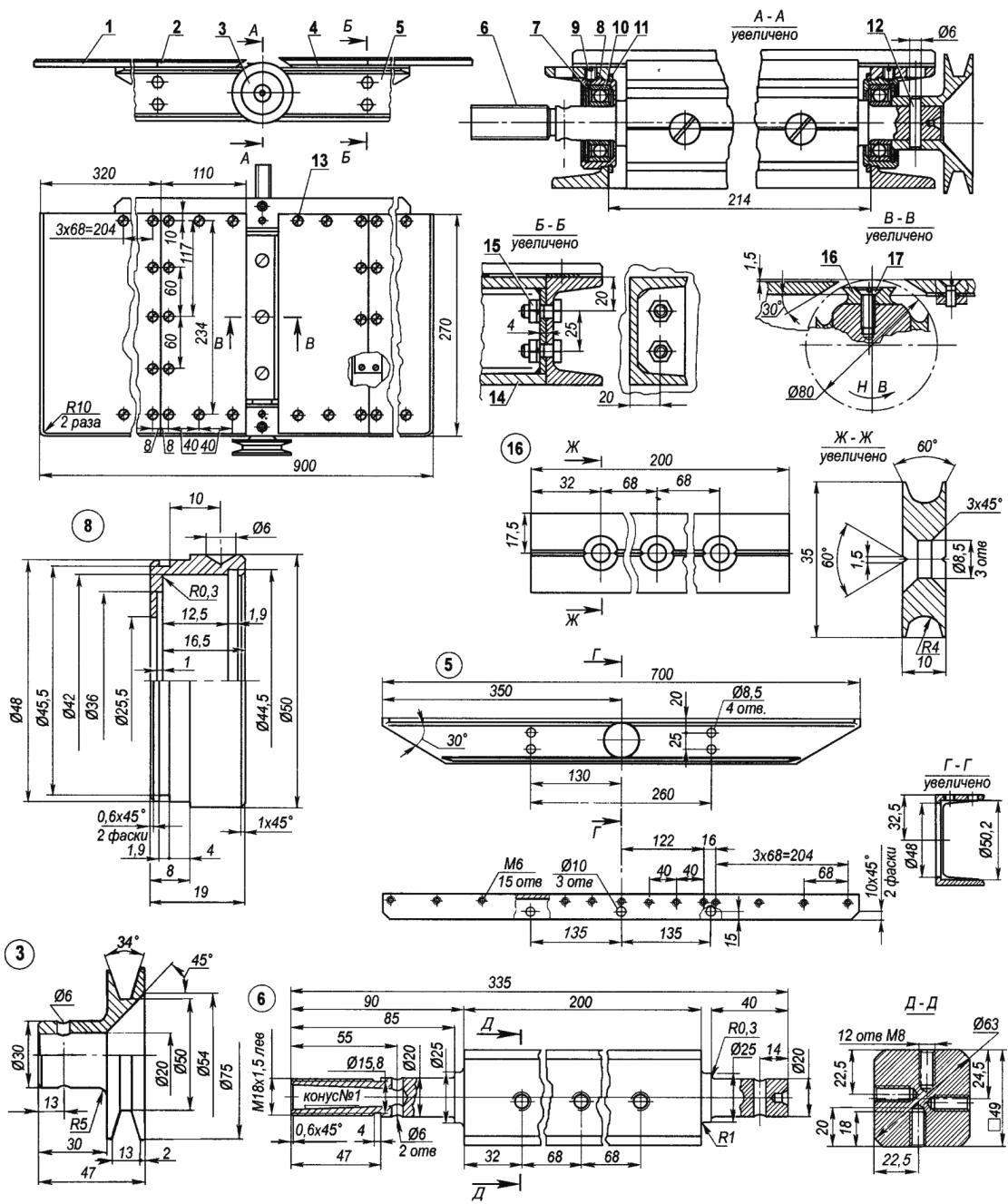

Рабочий стол с режущей головкой:

1 — крайняя (большая) плита (Д16АТ, лист s8, 2 шт.), 2 — срединная (малая) плита (Д16АТ, лист s8, 2 шт.); 3 — ведомый шкив (Д16, круг 75), 4 — подкладка (Ст3, лист s1,5, 3 шт); 5 — подстольная балка-царга (швеллер № 6,5, 2 шт), 6 — вал-барабан режущей головки, 7 — стопорное кольцо подшипника (2 шт.), 8 — корпус подшипника (2 шт), 9 — стонорный винт М6 (2 шт.), 10 — подшипник 80104 (2 шт); 11 — стопорное кольцо корпуса подшипника (2 шт); 12 — штифт (сталь 25, круг 6); 13 — винт М6 (32 шт), 14 — подстольная поперечина (сборочная единица швеллер № 6,5, лист s4, 2 шт.), 15 — болт М8 с пружинной шайбой (8 шт.); 16 — нож (сталь 50ХФА, лист .s10, 4 шт); 17 — винт М8 (12 шт.)

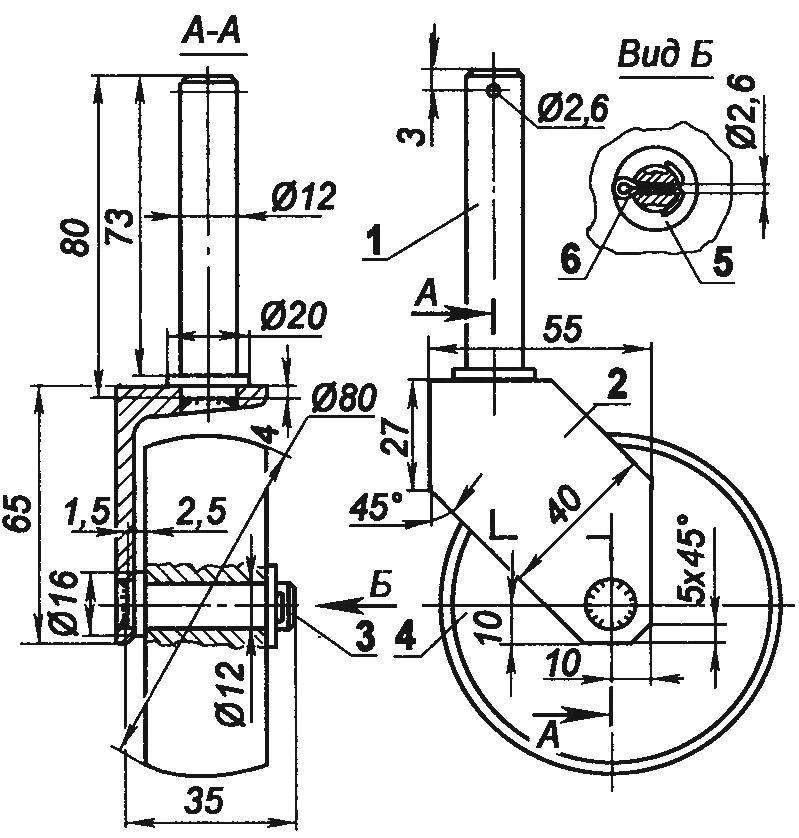

Рама станка состоит, в свою очередь, из двух рамок, соединенных между собой внизу опорами под двигатель, а вверху — ригелями. Все эти элементы — из уголка № 4 Рама опирается на балки-лонжероны основания, а вверху к ней на балках-царгах крепится рабочий стол. Балки выполнены из швеллера № 6,5. На концах балок основания смонтированы колеса, благодаря которым довольно тяжелый станок (массой около 100 кг) по силам перемещать в пределах помещения или из одного в другое, рядом расположенное помещение даже одному человеку Для работы механизм устанавливается на деревянные или металлические подкладки с помощью винтовых домкратиков, смонтированных здесь же на концах балок рядом с колесами. Внизу рамы на ложементе, обеспечивающем натяжение приводных ремней, смонтирован электродвигатель мощностью 1,5 кВт (но можно и больше) и скоростью вращения 1450 об/мин. (мотор с меньшим числом оборотов в минуту устанавливать нежелательно). Для пуска и работы электродвигателя в схему включен блок конденсаторов, коробка с которыми закреплена в верхней части рамы

Стенки рамы частично закрыты дюралюминиевым 1,5-мм листом, а внутри смонтирован наклонный лоток, по которому стружки и опилки из-под режущей головки удаляются в установленную рядом емкость или мешок Листы к раме приклепаны.

Главная часть станка — рабочий стол с режущей головкой

Рабочий стол выполнен из дюралюминиевого листа толщиной 8 мм и состоит из четырех плит, двух малых (срединных) и двух больших (крайних). Плиты попарно — зеркально отображенные. Все отверстия в них под крепежные винты с потайной головкой — одинаковые, а их расположение в парных плитах также зеркально отображенное. Встречные кромки срединных плит, обращенные к режущей головке, выполнены со скосом 30° внутрь. Под задние плиты (срединную и крайнюю) подложены планки толщиной 1,5 мм, равной глубине резания при строгании заготовок.

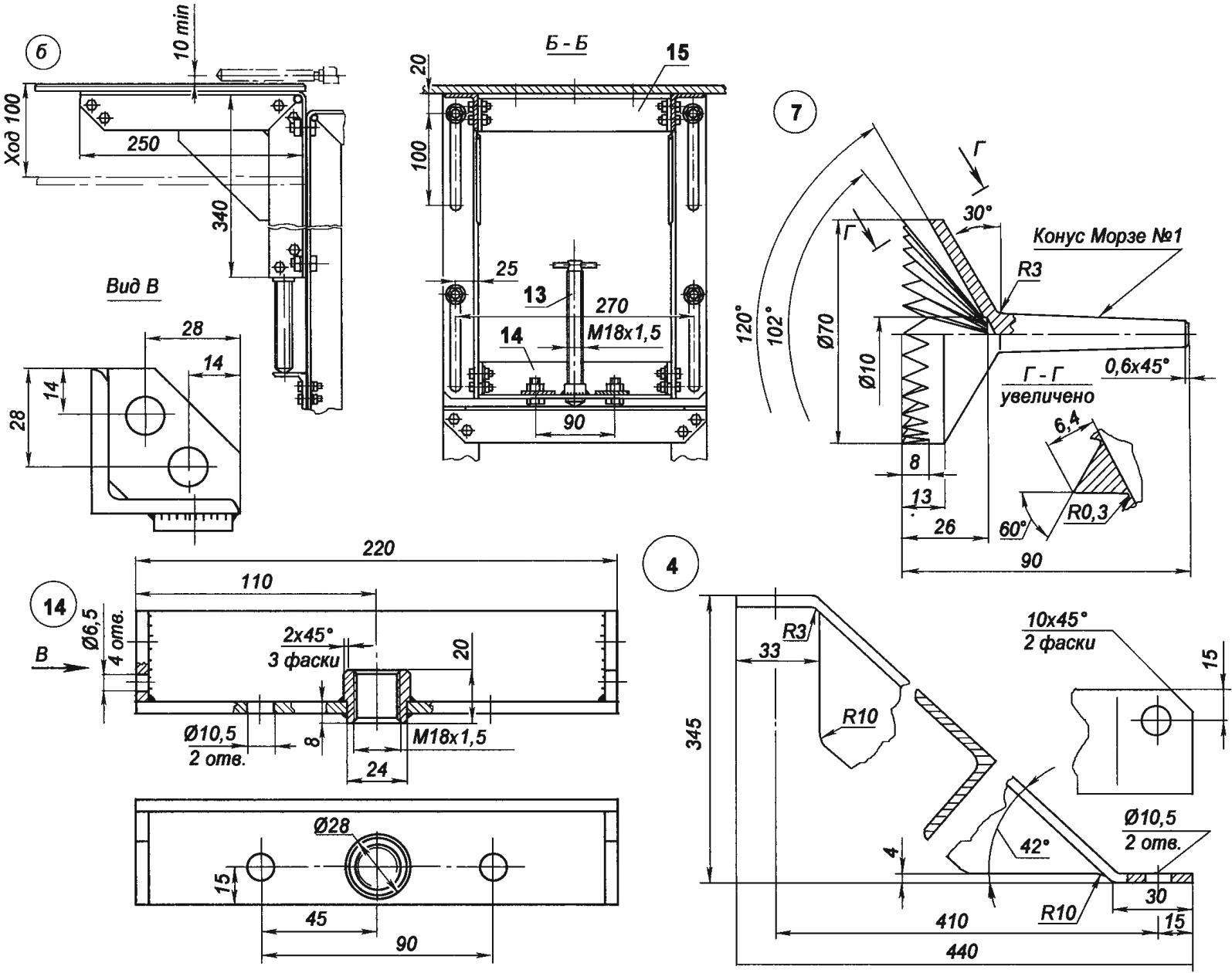

Режущая головка — основной механизм станка, от которого зависит качество обработки заготовок По конструкции она не столь уж и сложна, но качество ее изготовления должно быть высоким. При недостатке опыта и при возможности лучше ее (а заодно и заднюю бабку с центром) заказать специалистам, у которых имеется хорошее металлорежущее оборудование.

Важнейшая деталь головки — довольно объемный и массивный барабан-вал с консольными концами в подшипниках качения 80104. Непосредственно на барабане монтируются четыре ножа. Количество ножей, скорость вращения барабана и длина рабочего стола по качеству обработки обеспечивают не строгание, а уже фугование заготовок. Все ножи одинаковые — у каждого по четыре режущие кромки (лезвия). Конструктивно закрепление ножей на барабане выполнено так, что при затуплении одного лезвия нож переставляется: поворачивается или перевертывается. Заточка ножей производится редко — только при затуплении всех кромок. При необходимости на барабане вместо ножей можно закрепить в специальной оправке наждачную шкурку или войлок и производить на станке плоскошлифовальные или полировальные операции.

Подъемный стол:

1 — стойка (уголок № 4, 2 шт — зеркально отображенные); 2 — поперечина (сборочная единица, уголок № 4; Ст3, лист s4 — 2 шт., резьбовая втулка М18х 1,5), 3 — домкрат (винт М 18×1,5); 4 — крайняя плита (Д16АТ, лист s8, 2 шт — зеркально отображенные); 5 — средняя большая плита (Д16АТ, лист s8), 6 — средняя малая плита (Д16АТ, лист s8), 7 — балка (швеллер № 6,5), 8 — передний кронштейн (Ст3, лист s1,5, 2 шт. — зеркально отображенные), 9 — задний кронштейн (Ст3, лист s1,5,2 шт. — зеркально отображенные), 10 — винт М6 с потайной головкой (27 шт.); 11 — болт М6 с потайной головкой и пружинной шайбой (16 компл.); 12 — заклепка с круглой головкой (Ст3, Ø3, по потребности), 13 — болт М8 с пружинной шайбой (8 шт.); 14 — заклепка с потайной головкой (Ст3, Ø3, 8 шт); 15 — накладка (Ст3, лист s1,5)

Приставка (а — в опущенном положении с приставленными консолями, б — в поднятом положении без консолей):

1 — задняя бабка с центром, 2 — подставка (Ст3, лист s4), 3 — консоль (уголок 40×40, 2 шт.); 4 — подкос (уголок 40×40, 2 шт), 5 — подъемный кронштейн (уголок 40×40, 2 шт.), 6 — косынка (лист s3, 2 шт.); 7 — поводок (сталь 30ХГСА, круг 70) или инструмент (сверло, фреза и т.д.); 8 — вал-барабан; 9 — рама станка, 10—подъемный столик (Д16AT, лист s8), 11 — болт М6 с пружинной шайбой (20 шт.); 12 — винт М6 с потайной головкой (14шт.), 13 — домкратикМ16х1,5; 14—траверса, 15 — поперечина (сборочная единица, уголок № 4; Ст3, лист s4, 2 шт.)

Колесная стойка:

1 — стойка (сталь 25, круг Ø20), 2 — кронштейн (швеллер № 6,5); 3 — ось (сталь 25, круг Ø16), 4 — колесо (Д16Т, круг Ø80); 5 — шайба; 6 — шплинт

На один конец вала насажен приводной шкив клиноременной передачи. На другом — монтируются всевозможные инструменты и приспособления, обеспечивающие станку многофункциональность Основной же инструмент, устанавливаемый здесь, —дисковая пила Закрепляется она между двумя специальными шайбами (упорной и прижимной) и затяжной гайкой. У гайки и упорной шайбы, как и на конце вала, — левая резьба М18х1,5 При работе с дисковой пилой к рабочему столу пристыковывается подъемный столик (по длине он такой же, как и рабочий стол, но поуже), на котором закрепляется болтами направляющая с упорами. Подъем-опускание этого столика осуществляется передвижением его рамки на раме станка. Конструкция рамки на фото и чертежах немного разная1 сначала верхняя балка рамки крепилась к стойкам болтами (на фото), а затем балка была приварена к стойкам сверху (на чертеже). На плите подъемного стола монтируется направляющая с упорами. Направляющую можно устанавливать под углом до 45° относительно плоскости стола, чтобы можно было выполнить косой срез заготовки (у конструкции на фото такой возможности еще не было — она доработана, и это отображено на чертеже). Этот же стол обеспечивает регулировку необходимой глубины резания дисковой пилой.

Сверла, концевые фрезы и тп. инструмент вставляется с торца вала в специальное отверстие-гнездо, выполненное в виде конуса Морзе № 1. Для удобства работы с длинными заготовками с этой стороны на раме вместо подъемного стола монтируется на кронштейне приставка. Ее кронштейн, как и рама станка, выполнен из равнополочного уголка № 4, а плита столика — из дюралюминиевого листа толщиной 8 мм.

На краю приставки могут монтироваться консольные направляющие с приспособлениями, одно из которых именуется в токарном металлорежущем станке «задней бабкой» с вращающимся центром, а другое — подставка для режущего инструмента. Тогда, вставив в конусное гнездо вала специальную оправку, называемую поводком, можно производить точение (токарную обработку) заготовок.

В заключение перечислю основные операции и возможности по деревообработке, которые может обеспечить станок:

— строгание (фугование) досок шириной до 200 мм с глубиной резания 1,5 мм;

— пиление досок толщиной до 60 мм (продольное — роспуск, поперечное — отрезание);

— пиление под углом до 45°;

— выборка пазов и фальцев;

— сверление отверстий;

— точение (токарная обработка) заготовок длиной до 500 мм и диаметром до 120 мм.

Е. ЕВСИКОВ, г. Люберцы, Московская обл.