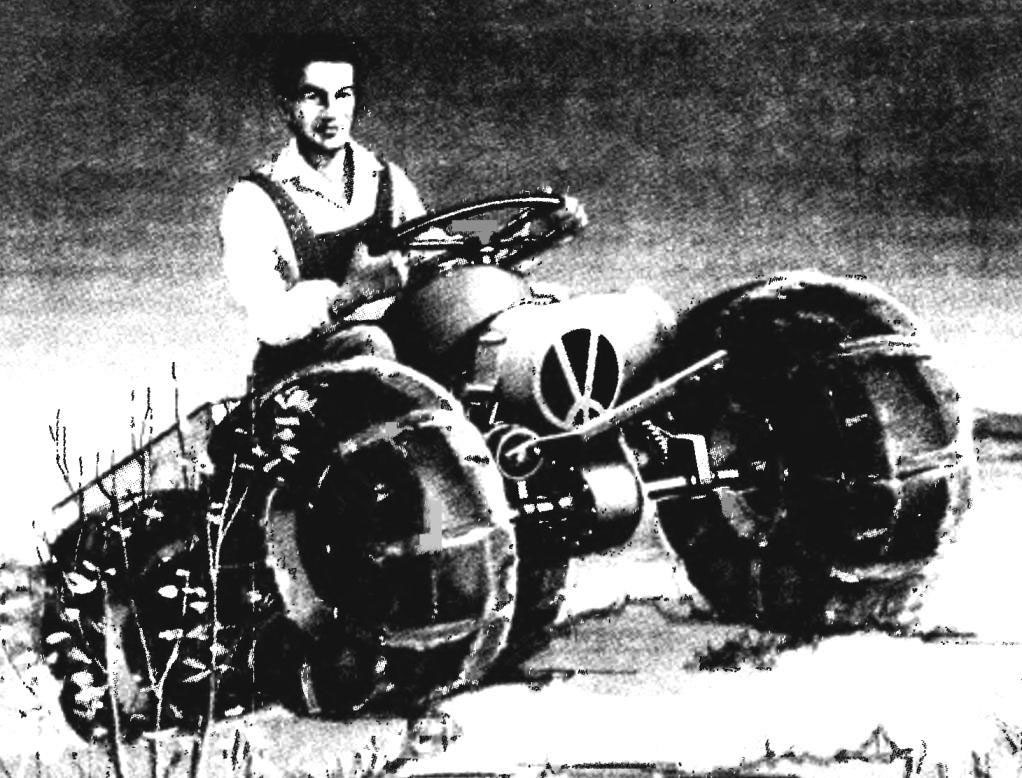

Два года назад я построил вездеход с «ломающейся» рамой на пневматиках. За аналог взял знаменитый вездеход А.Громова, описание которого было опубликовано в «Моделисте-конструкторе» № 1’85. Правда, мой размерами побольше.

Со временем я модернизировал конструкцию своей машины. В частности, переделал шарнир «излома» рамы, применил самодельный реверс-редуктор, карданные валы, соединяющие реверс-редуктор с двигателем и передним мостом, ввел еще кое-какие незначительные изменения.

После модернизации вездеход проехал более 250 км. Все новые узлы зарекомендовали себя хорошо, никаких замечаний по ним нет. Мои знакомые, имеющие подобные машины, взяли у меня чертежи для повторения. Поэтому я и решил написать в редакцию, чтобы через журнал ознакомить с этими узлами как можно больше самодеятельных конструкторов.

ПОДШИПНИК НАДЕЖНЕЕ ВТУЛКИ

Непродолжительная эксплуатация первоначального варианта вездехода привела меня к выводу, что бронзовые втулки (подшипники скольжения «плавающих» карданов) в шарнире «излома» рамы необходимо заменить на подшипники качения. Причина — необходимость слишком частого добавления смазки. Попутно созрело решение лишить передний кардан возможности осевого перемещения при «изломе» рамы. И вот почему.

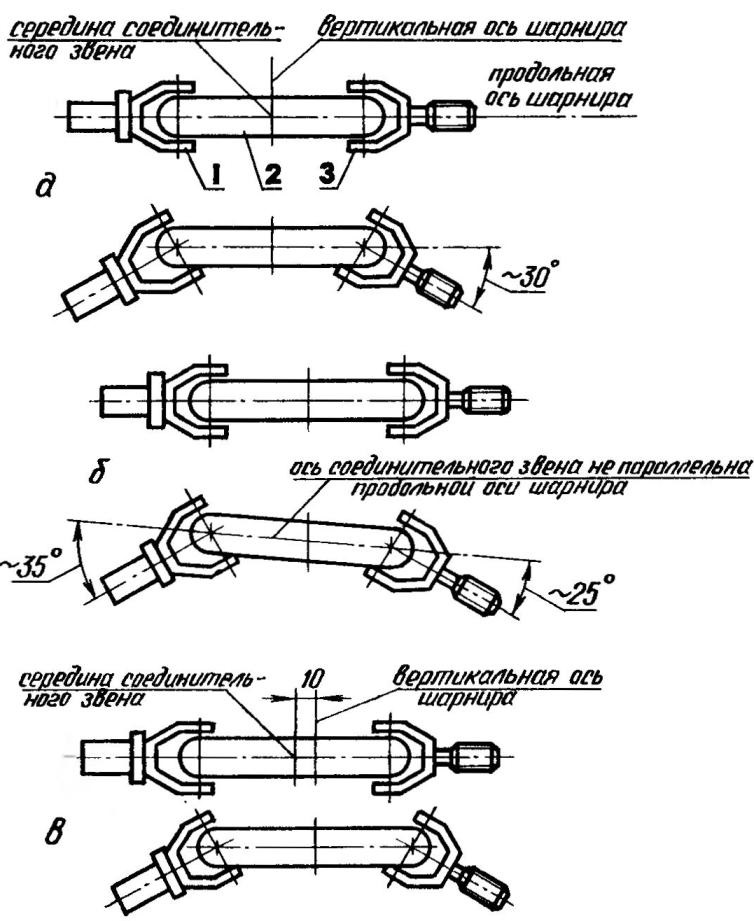

В теории (рис. 4а) «плавающие» карданы при «изломе» рамы должны работать (и изнашиваться!) синхронно, то есть перемещаться вдоль оси своих бронзовых втулок на одинаковое расстояние и отклоняться при «изломе» рамы на одинаковый угол. На практике же карданы ведут себя по-иному: передний не перемещается вдоль втулки, а постоянно упирается в нее. Вероятно, потому, что из-за недостаточной точности изготовления и сборки даже симметричных скользящих и трущихся пар шарнира действующие в них силы — разные. Я даже сдвигал карданы назад, но через некоторое время они возвращались в «привычное» для них переднее положение.

Это натолкнуло меня на мысль и в самом деле как бы зафиксировать передний кардан — ограничить его осевое перемещение. Но когда я начертил вариант такого шарнира (рис. 4б), то увидел, что при углах «излома» рамы, близких к максимальному, условия работы карданов становятся неравными — из-за большего угла отклонения передний должен изнашиваться сильнее.

Поэтому я остановился на другом варианте — с осью «излома» рамы, отстоящей назад на 10 мм от середины звена, соединяющего карданы (рис. 4в). В этом случае звено даже при максимальном угле «излома» почти параллельно продольной оси шарнира (непараллельностью порядка 2° можно пренебречь). Тогда условия работы обоих карданов можно считать близкими к теоретическим, а значит, и ресурс их должен быть примерно одинаковым.

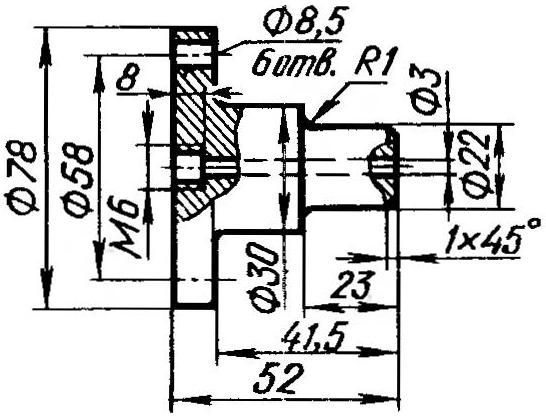

И еще одна особенность шарнира, уже воплощенного в металл (рис. 1): передний кардан у него со шлицевой втулкой, а задний — со шлицевым валом. Втулка установлена в подшипнике 207 и зафиксирована от осевого смещения кольцом на горячей посадке. Корпус подшипника 207 запрессован в трубу рамы вездехода. Спереди в шлицевую втулку входит вал от реверс-редуктора.

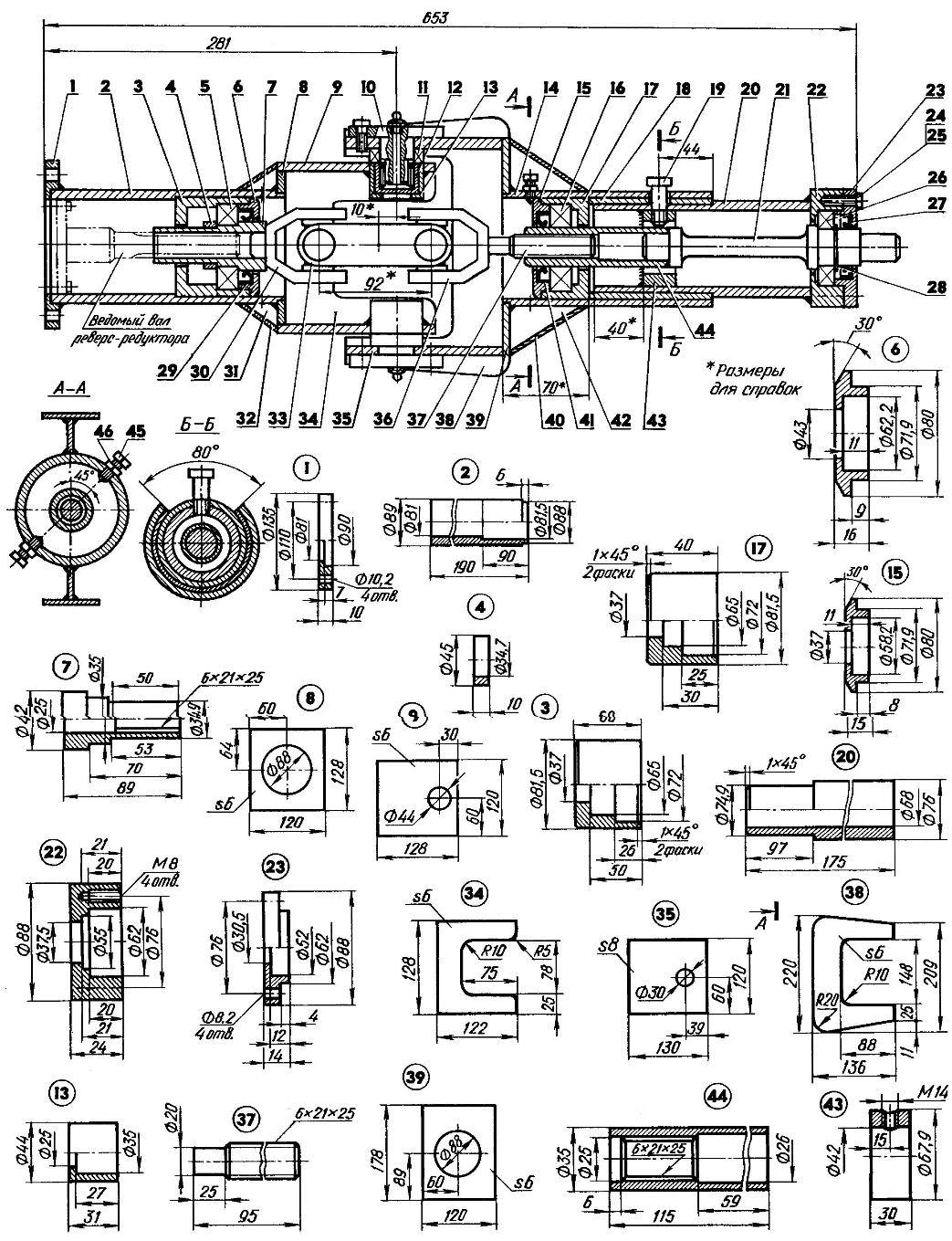

Рис. 1. Шарнир «излома» рамы (основной материал деталей — Ст3):

1 — фланец присоединительный; 2 — кожух передний; 3,17,22 — корпуса подшипников; 4 — кольцо на горячей посадке; 5,16 — подшипники 207; 6,15,23 — крышки подшипников; 7,44 — втулки шлицевые (сталь 40Х); 8,9,34 — детали передней вилки шарнира; 10 — ось шарнира (сталь 40Х, 2 шт.); 11 — подшипник 8106; 12 — обойма игольчатого подшипника (от крестовины кардана автомобиля ГАЗ, 2 шт.); 13 — корпус игольчатого подшипника (2 шт.); 14 — кожух неподвижный (труба 89×4); 18 — втулка-подшипник (бронза, труба 82×3,5); 19 — винт-ограничитель кручения задней части рамы; 20 — кожух задний; 21 — вал карданный, задний (сталь 40Х); 24,25 — винт М8 с шайбой (4 компл.); 26 — подшипник 206; 27,29,41 — уплотнения манжетные; 28 — кольцо стопорное; 30,36 — карданы передний и задний (от рулевого автомобиля ЗИЛ-130); 31,42 — косынки (стальной лист s3); 32,40 — накладки (50x50x3 и 75x50x3); 33 — звено соединительное; 35,38,39 — детали задней вилки шарнира; 37 — вал шлицевой (сталь 40Х); 43 — втулка винта-ограничителя; 45 — винт-фиксатор М8 крышки подшипника (4 шт.); 46 — контргайка М8.

Задний кардан своим шлицевым валом входит во втулку промежуточного вала, который вращается в подшипниках 207 и 206. От осевого смещения вал удерживается у подшипника 206 стопорным кольцом. Уплотнение валов — резиновыми манжетами. Крышки подшипников 207 фиксируются каждая двумя винтами М8 с заостренными под углом 90° концами — ими они упираются в фаски крышек и поджимают к корпусам.

Все шлицевые пары изготовлены из стали 40Х с последующей закалкой до HRC 45…50.

ЗАДНИЙ ХОД ЕМУ НЕОБХОДИМ

Поскольку мой вездеход, повторюсь, крупнее прототипа, то без заднего хода эксплуатировать его было бы непросто. Вот я и взялся за разработку реверс-редуктора. Оговорюсь сразу, что моя конструкция этого важного агрегата рассчитана на изготовление на том технологическом оборудовании, которое имелось в моем распоряжении, а именно: токарном, фрезерном и зуборезном станках. Отсюда изобилие винтовых соединений в корпусе редуктора. Конечно, корпус, изготовленный на координатно-расточном станке, выглядел бы современнее и технологичнее, однако немногие самодеятельные конструкторы могут воспользоваться таким станком, и мой опыт может им пригодиться.

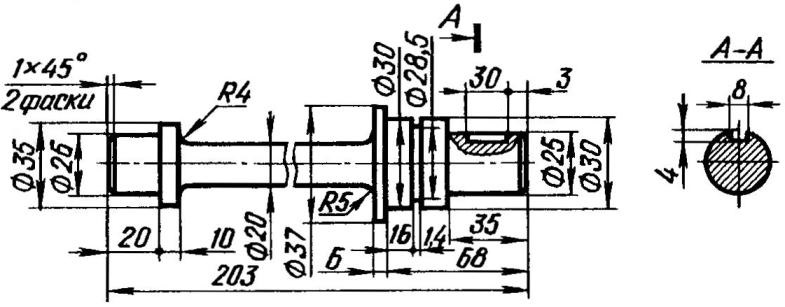

Рис. 2. Задний карданный вал шарнира «излома» рамы (сталь 40Х).

Рис. 3. Ось шарнира «излома» рамы (сталь 40Х, 2 шт.).

Рис. 4. Положение элементов шарнира (вид сверху) без «излома» и с «изломом» рамы вездехода:

а — с «плавающими» карданами (теория); б — с «зафиксированным» передним карданом; в — с «зафиксированным» передним карданом и смещенной осью «излома» рамы; 1 — кардан передний; 2 — звено соединительное; 3 — кардан задний.

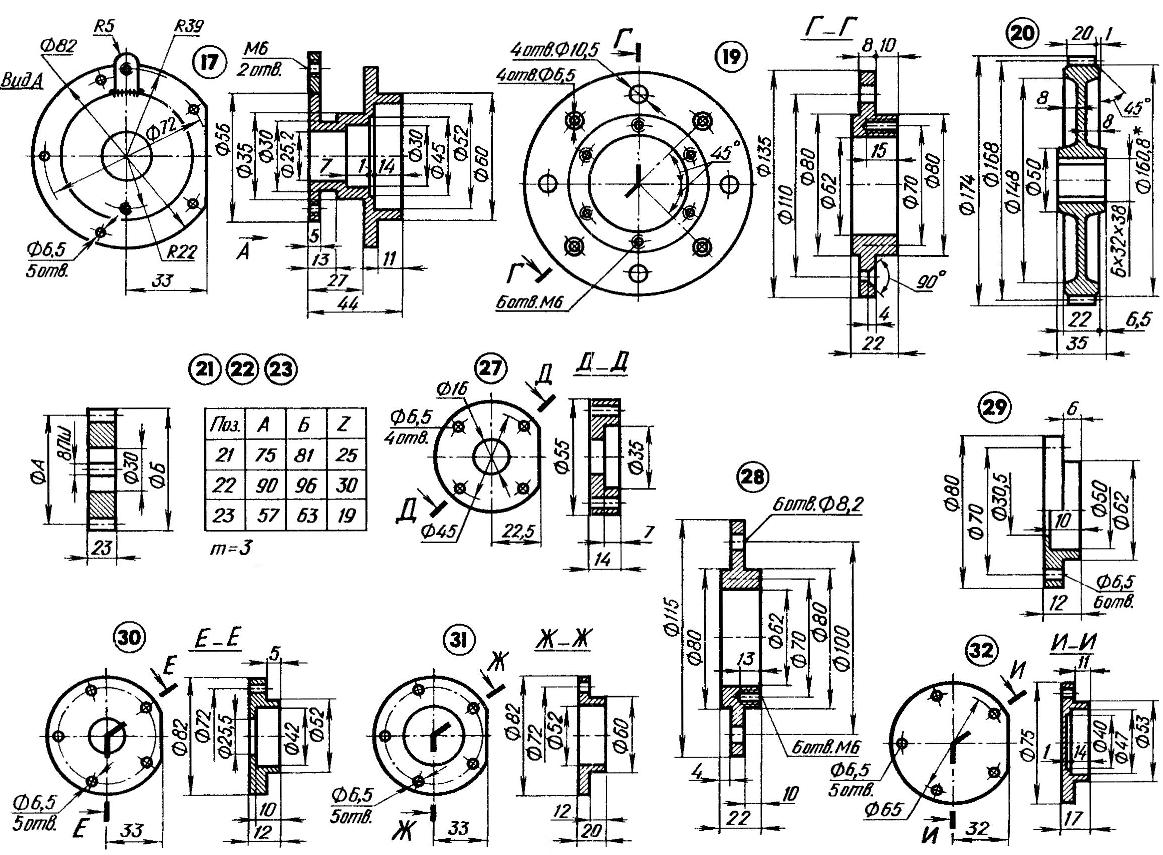

Коробка корпуса сварена из заготовок, нарезанных из швеллера № 10, у которого полки укорочены до 16 мм. После сварки ширина коробки уменьшена до 98 мм на фрезерном станке. Вверху прорезано прямоугольное окно размерами 130×60 мм, закрываемое крышкой с резиновой прокладкой. Окно необходимо для периодического контроля за состоянием шестерен и уровнем масла. Рядом с окном ввернут сапун.

Внизу коробки, по центру, приварен стальной кругляш, в котором просверлено резьбовое отверстие М14 для слива отслужившего свой срок масла (завинчивается пробкой).

Щиты корпуса вырезаны из стального листа толщиной 4 мм. В них, сложенных вместе, просверлены отверстия под болты крепления, корпуса подшипников и шток реверса. К заднему щиту изнутри приварены четыре болта М10×40 (для стыковки с шарниром «излома» рамы) и направляющая личинка (для штока реверса), а снаружи — обойма с резьбовыми отверстиями под винт, регулирующий усилие пружины шарика-фиксатора и выключатель (от автомобиля ВАЗ) фонаря заднего хода. На штоке сделаны три углубления по месту для остановки ведомой шестерни в трех положениях: «передний ход», «нейтраль» и «задний ход».

Все шестерни и валы реверс-редуктора изготовлены из стали 40Х с последующей закалкой до HRC 45…50. Для упрощения конструкции шестерни выполнены прямозубыми, чтобы не было бокового усилия в передаче. Правда, прямозубое зацепление более шумное, чем косозубое, однако за рокотом рядом стоящего двигателя его не слышно.

Передаточное число реверс-редуктора i = 2,96. С двигателем от грузового мотороллера «Муравей» он обеспечивает вездеходу максимальную скорость около 40 км/ч и неплохие тяговые характеристики.

Последовательность сборки реверс-редуктора такая. Задний щит был слегка прихвачен к корпусу сваркой, и по отверстиям щита в корпусе изготовлены резьбовые отверстия М8. Ввинчены все 14 винтов крепления. Установлены на свои места в щитах корпуса подшипников.

На валы надеты шпонки, шестерни, подшипники; на шток—вилка с фиксирующим винтом. Затем эти узлы вставлены в задний щит, и все это в сборе пристыковано к раме вездехода: четыре болта М10 введены в отверстия рамы, с противоположной стороны на них надет фланец шарнира «излома» (конец ведомого вала при этом попал в шлицевую втулку переднего кардана шарнира), и завинчены гайки.

Реверс-редуктор (основной материал деталей — Ст3):

1 — корпус реверс-редуктора (швеллер № 100); 2 — щит передний; 3 — вал ведомый (сталь 40Х); 4 — болт М 10×40 (4 шт.); 5 — сапун; 6 — прокладка (резина); 7 — рычаг переключения ходов; 8 — выключатель фонаря заднего хода (от автомобиля ВАЗ); 9 — обойма; 10 — вилка; 11— шток; 12 — кронштейн; 13—подшипник 205 (2 шт.); 14 — вал ведущий (сталь 40Х); 15 — подшипник 204 (2 шт.); 16 — вал промежуточный (сталь 40Х); 17 — корпус-фланец; 18 — подшипник 206 (2 шт.); 19,28,31,32 — корпуса подшипников; 20 — шестерня ведомая (z = 56, сталь 40Х); 21,22 — шестерни промежуточного вала (z = 25 и z = 30, сталь 40Х); 23 — шестерня ведущего вала (z = 19, сталь 40Х); 24 — крышка корпуса; 25 — винт-пробка М14; 26 — личинка направляющая; 27 — крышка штока; 29,30 — крышки подшипников; 33 — винт М10, регулирующий усилие пружины шарика-фиксатора.

Временно (с помощью струбцин) к корпусу притянут передний щит в сборе и отрегулирован так, чтобы все валы реверс-редуктора вращались легко. После этого щит прихвачен сваркой и по его крепежным отверстиям в корпусе сделаны резьбовые отверстия М8 и ввинчены 14 винтов крепления. В последнюю очередь надета крышка штока, проверено, легко ли он двигается вдоль своей оси, и крышка зафиксирована винтами М6 в тут же просверленные резьбовые отверстия.

Для уплотнения щитов использован «герметик-прокладка».

Кронштейн рычага переключения ходов изготовлен из уголка 20x20x3 мм и соединен с корпусом и втулкой рычага сваркой. Рычаг со штоком связан двумя звеньями и двумя зашплинтованными пальцами диаметром 8 мм.

К корпусу-фланцу прикреплен редуктор привода спидометра от грузового мотороллера «Муравей». Для зацепления вала этого редуктора с ведущим валом в торце последнего имеется паз.

Конечно, реверс-редуктор можно было бы сделать и компактнее, однако настоящие его габариты обусловлены размерами уже имеющегося на раме вездехода присоединительного фланца. Изменить его невозможно, а какая-либо переходная деталь усложнила бы конструкцию. Так что возможность его усовершенствования оставляю моим потенциальным последователям.

В. САЖИНОВ, г. Северодвинск, Архангельская обл.