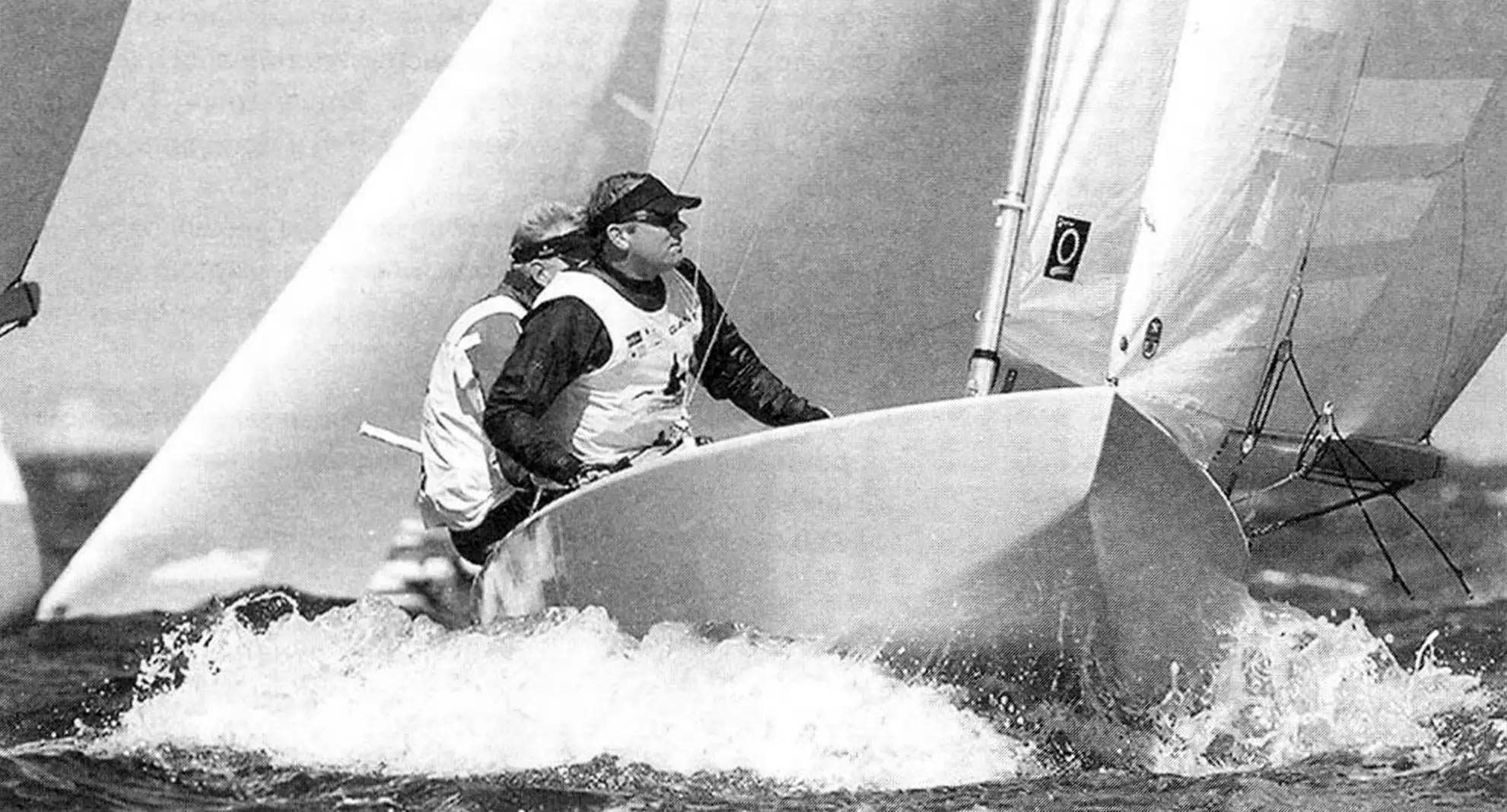

Несмотря на то что промышленность выпускает немало разнообразных малых судов (в том числе и яхт), количество самоделок, построенных любителями, растёт год от года. Они смело экспериментируют с различными материалами, используют в своих проектах интересные технические решения.

Применяемая сегодня технология постройки малых судов является результатом многолетнего опыта. Но предела для её совершенствования не существует, и всегда остаётся возможность улучшения отдельных этапов многогранного процесса, что может сделать постройку либо менее трудоёмкой, не требующей высокой квалификации, либо более дешёвой. Так, в последние годы было предложено и апробировано несколько нетрадиционных способов изготовления корпусов, что, несомненно, может заинтересовать судостроителей-любителей.

Прежде чем перейти к их описанию, вспомним традиционный технологический цикл, обычно применяемый при постройке яхт и малых катеров.

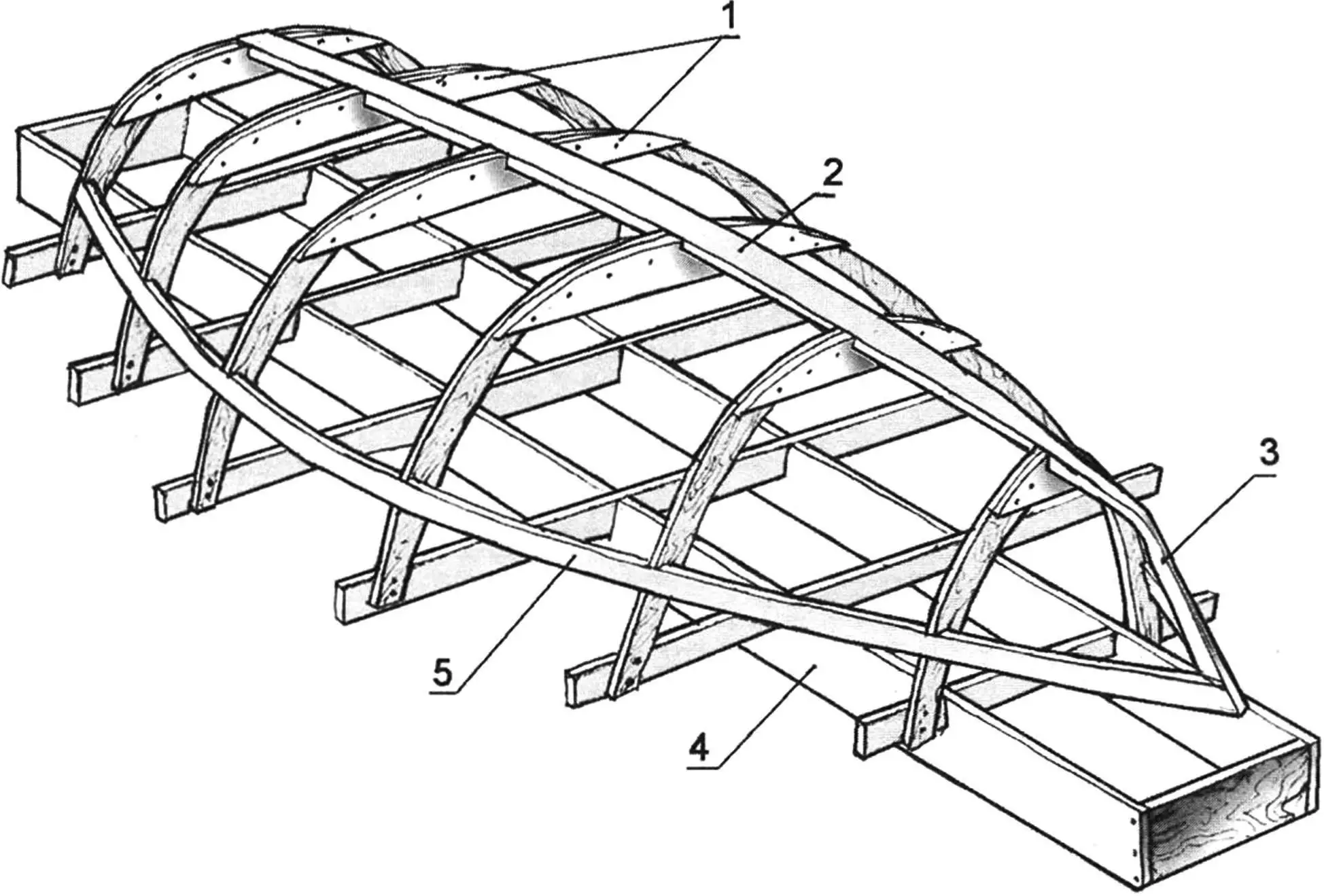

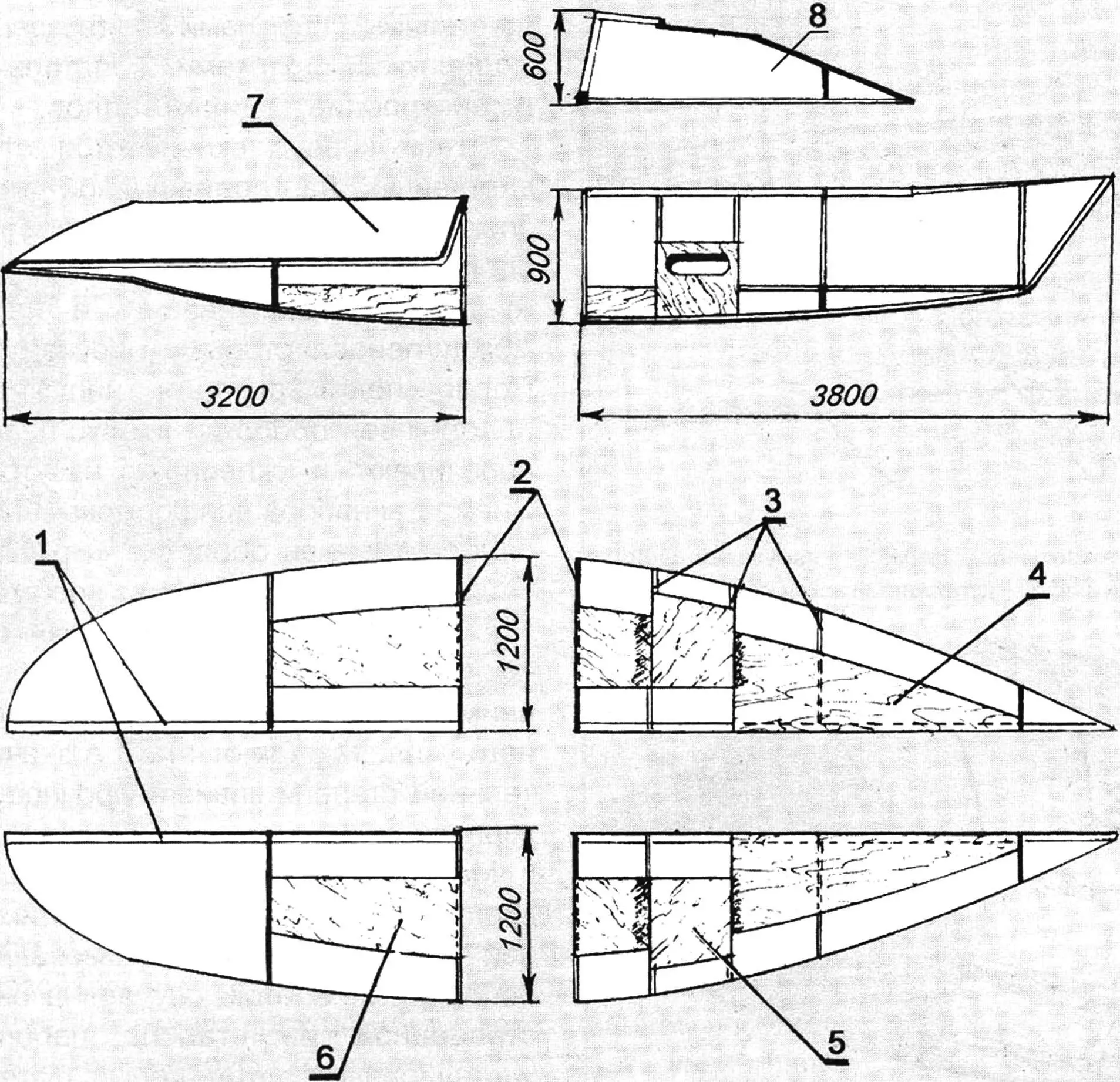

1 — шпангоуты; 2 — килевой брус; 3 — форштевень; 4 — стапельный брус; 5 — привальный брус

После согласования всех кривых теоретического чертежа на выполненном в натуральную величину плазе по обводам шпангоутов и переборок изготавливаются элементы конструктивного набора корпуса. Целесообразно одновременно установить элементы для крепления коек, полок, рундуков — с тем, чтобы свести к минимуму достроечные работы.

Изготовление корпуса на стапеле

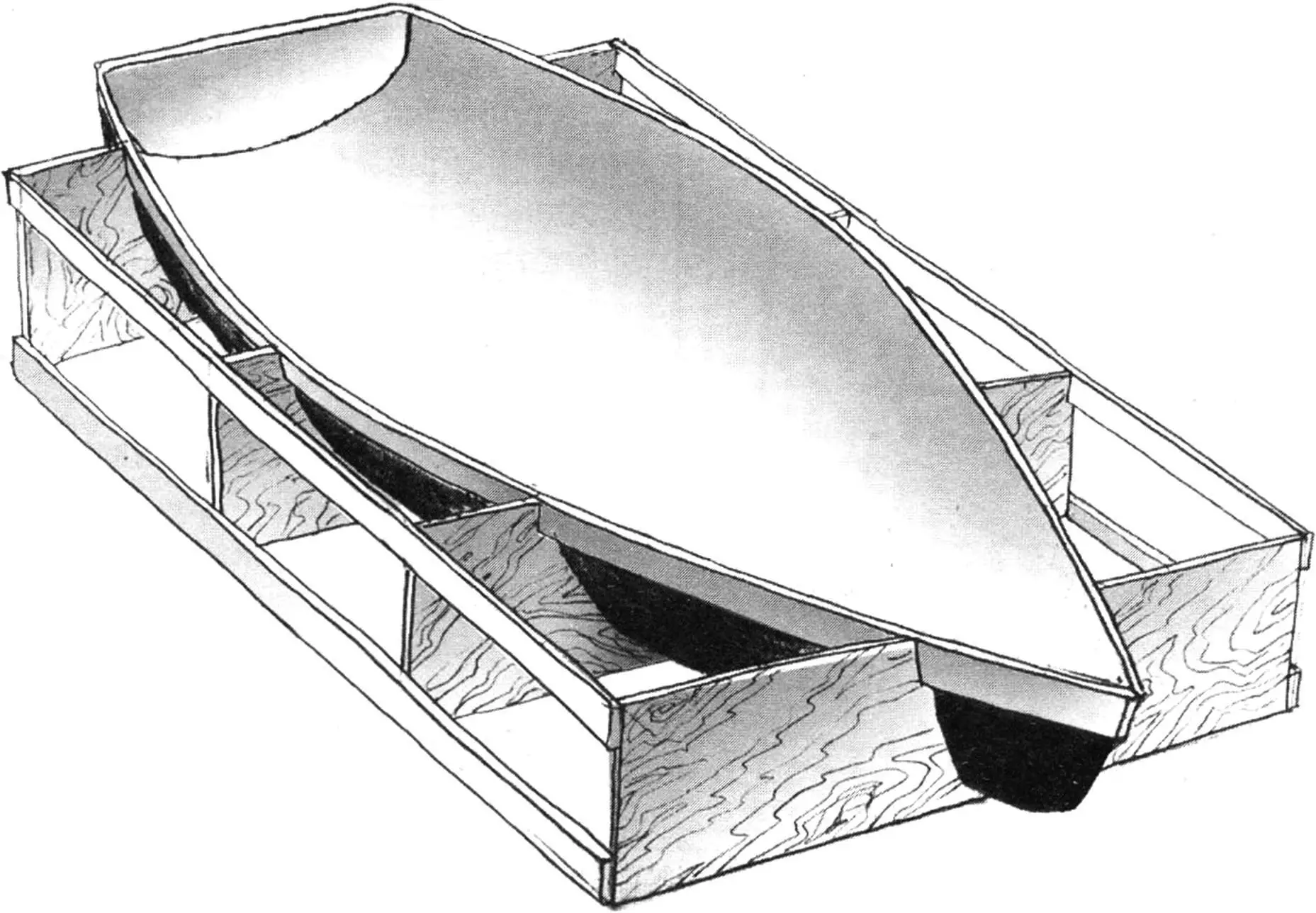

Для сборки корпуса изготавливают стапель, в качестве которого обычно используют два тщательно отфугованных деревянных бруса, выставленных строго горизонтально. Остов будущего судна обычно располагают вверх килем. В заранее размеченных местах на стапеле устанавливаются шпангоуты и переборки, а затем с помощью килевого бруса, форштевня и привальных брусьев набор объединяется в жёсткую пространственную конструкцию (рис. 1). Круглошпангоутные корпуса обшиваются деревянными рейками или досками, остроскулые — фанерой. При постройке катеров и яхт из композитных материалов по такой технологии изготавливают болван (пуансон). Его наружная поверхность при этом получается достаточно грубой и требует в дальнейшем тщательной отделки — шлифовки и полировки. Если же планируется сделать целую серию стеклопластиковых судов, то целесообразно по пуансону изготовить полированную матрицу, в которой можно будет отформовать необходимое количество корпусов, не нуждающихся в дальнейшей отделке (рис. 2).

Изготовить стапель и выставить на нём шпангоуты и переборки не так-то просто: данная операция требует большой точности и аккуратности. Как правило, на неё уходит около 20% времени, необходимого для постройки всего корпуса. Для размещения стапеля необходимо достаточно просторное помещение, по крайней мере, на 1,5…2 метра превышающее габариты судна по длине и ширине. Ещё сложнее выполнить оснастку для формования корпуса из композитных материалов — стеклоткани и синтетических смол. Трудозатраты на изготовление пуансона сравнимы с постройкой деревянного корпуса аналогичных габаритов. Так что использование методов строительства корпусов катеров и яхт без применения стапеля (для деревянных судов) и пуансона или матрицы (для судов из композитов) позволит ускорить и упростить процесс постройки и снизить его стоимость.

Постройка судов без стапеля

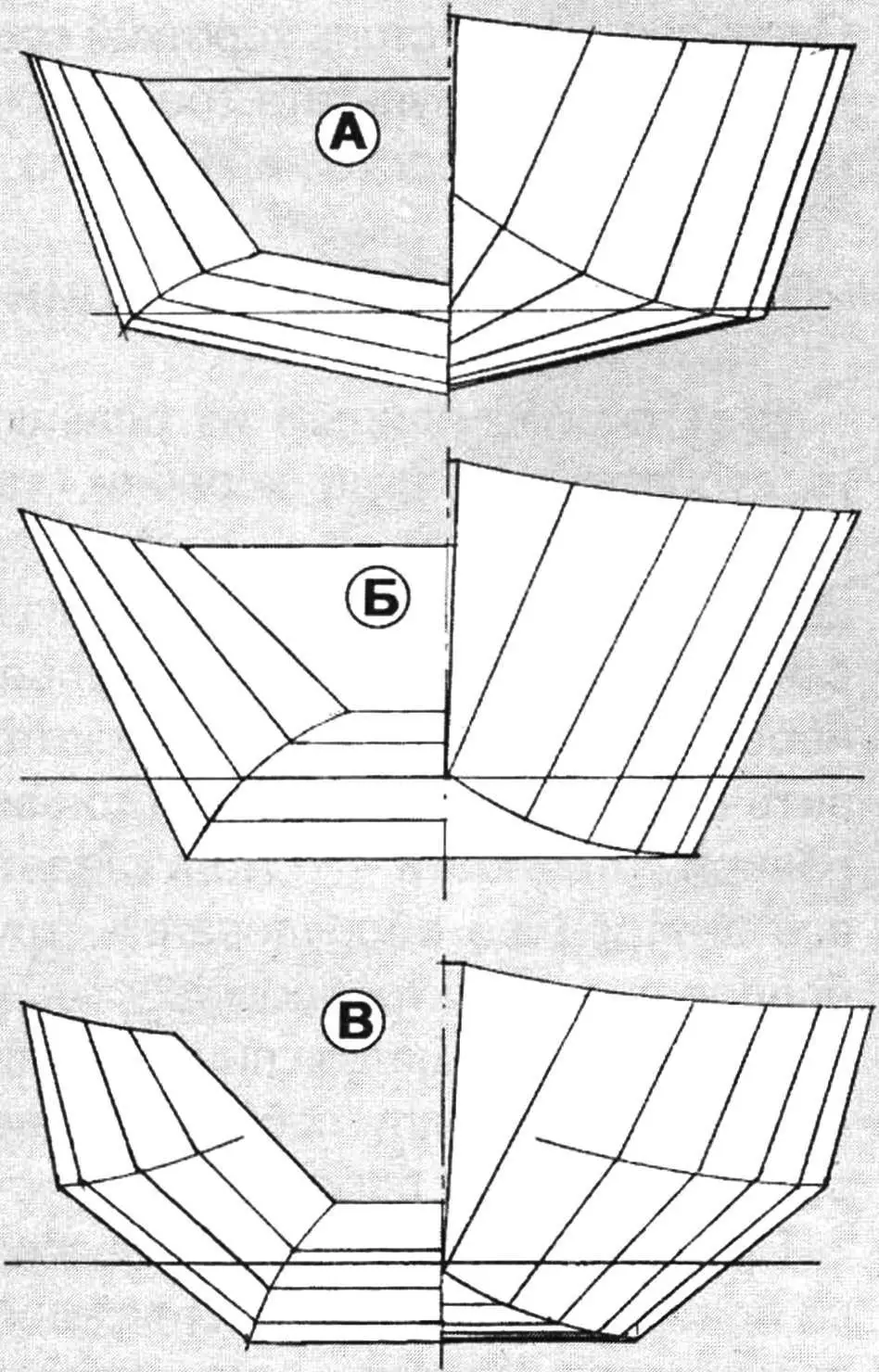

Сущность этого способа заключается в сборке корпуса из комплекта заготовок такой формы, которые при соединении между собой принимают заданную форму. Таким образом можно строить лодки самых различных размеров и назначения: и маленькие гребные тузики длиной всего 2 метра, и моторные лодки, и даже крейсерские яхты длиной 7… 8 метров. Конечно же, технология накладывает известные ограничения на обводы судна — они должны быть разворачивающимися на плоскость, то есть такими, которые можно обшить плоскими листами. Лучше всего для этой цели подходят плоскодонные обводы типа «дори», остроскулые типа «шарпи» и двухскуловые (рис. 3).

А — односкуловые типа «шарпи»; Б — односкуловые типа «дори»; В — двухскуловые

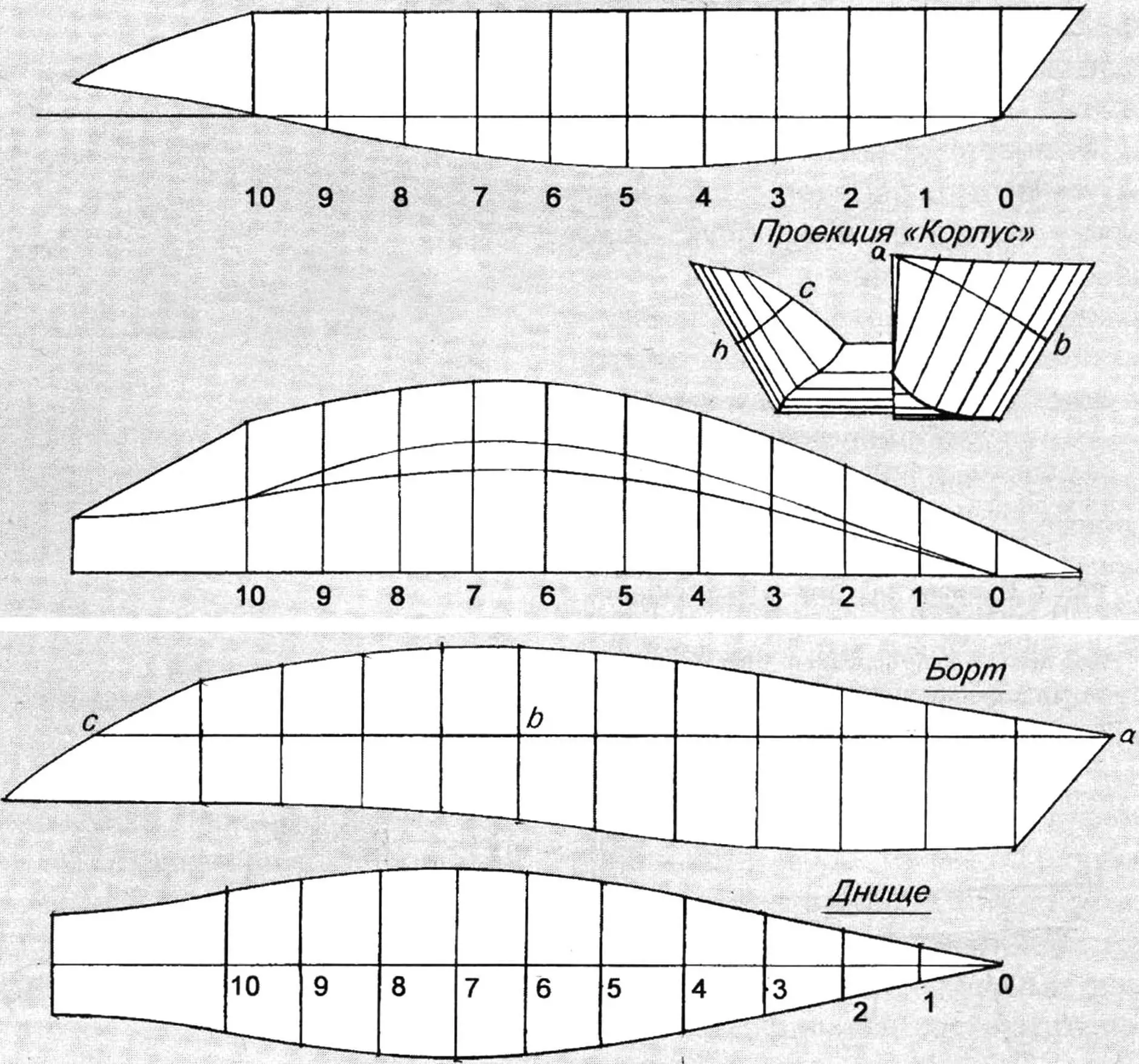

Обычно постройка ведётся в следующем порядке. Сначала по теоретическому чертежу изготавливаются шпангоутные рамки и переборки. На них устанавливаются бруски для крепления коек, полок и рундуков, прорезаются пазы для киля, мидельвейса, привальных брусьев и скуловых стрингеров. Далее на листы фанеры, состыкованные до необходимых размеров, наносятся развёртки бортов и днище (рис. 4). На вырезанных заготовках отмечаются точные места установки шпангоутов и переборок.

Затем обе заготовки бортов устанавливаются на ровной площадке и соединяются между собой форштевнем и обвязкой транца. Ставится средний шпангоут. Корпус уже приобретает свои очертания (рис. 5 А).

После этого по нанесённой на борта разметке устанавливаются остальные шпангоуты, от миделя — к оконечностям. В заранее прорезанные пазы укладываются привальные брусья, мидельвейс и палубные стрингеры. После проверки правильности обводов можно монтировать внутреннее оборудование, койки, шкафы и т.д.

Следующий этап — установка и крепление к набору листов палубы, днища кокпита и транца (рис. 5 Б).

А — установлены штевень, средний шпангоут и обвязка транца; Б — установлены все шпангоуты, смонтированы палуба и днище кокпита; В — корпус подготовлен к закреплению днища

Далее корпус переворачивается, и в ранее вырезанные пазы укладываются киль и скуловые стрингеры. Последним ставится на место лист днищевой обшивки (рис. 5 В).

Постройка судов таким методом даёт большую экономию времени. Достаточно сказать для примера, что корпус крейсерской гоночной яхты длиной 7,8 м и шириной 2,8 м был изготовлен всего за четыре месяца. Работы велись по субботам и воскресеньям силами двух человек. Очевидно, что за столь короткий срок достичь этого результата традиционным способом просто невозможно.

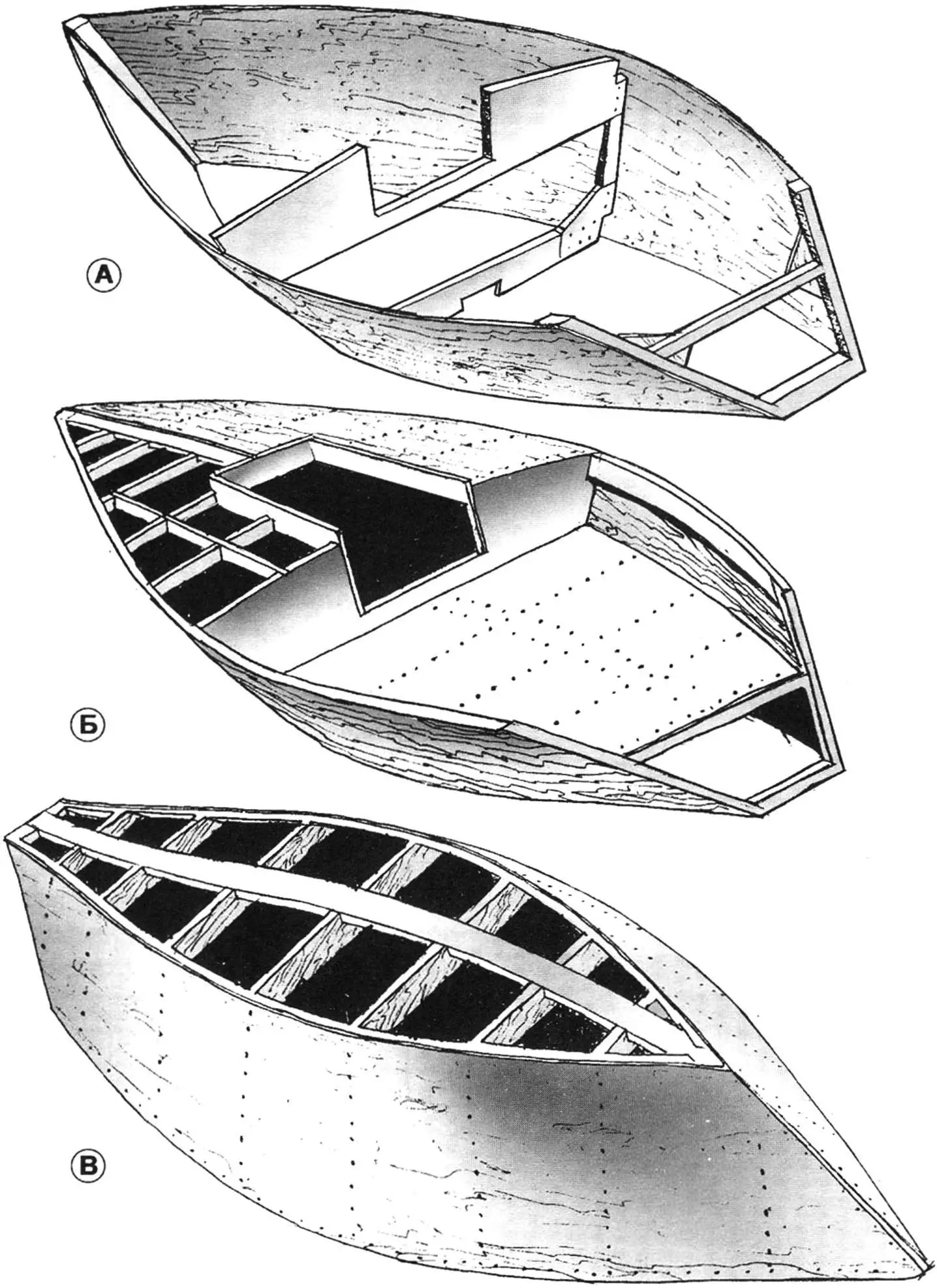

Сборка из готовых секций

Этот способ пришёл из большого судостроения, где корабли, как правило, собираются на стапеле из нескольких секций. Каждую такую секцию, имеющую сравнительно небольшие размеры, можно изготовить в цехе и довести до состояния полной готовности — смонтировать всё внутреннее оборудование, трубопроводы, электропроводку, а на стапельной площадке лишь соединить модули между собой и провести достроечные работы.

1 — деревянная обшивка корпуса; 2 — клеевой шов; 3 — поперечные брусья двойного мидель-шпангоута; 4 — стяжной болт; 5 — дополнительная оклейка стыка стеклотканью (3…4 слоя); 6 — стеклопластиковое покрытие

Применив данный метод для сборки лодок, катеров и яхт, мы получим возможность строить сравнительно крупные плавательные средства на ограниченных площадях. Ведь часто случается, что самодеятельный судостроитель располагает небольшим помещением, где невозможно разместить лодку нужных размеров. Бывает и так, что помещение достаточно просторно, но ворота в нём не позволяют извлечь готовое судно. В этих случаях выручит только сборка из готовых секций.

1 — двойной килевой брус; 2 — двойной мидель-шпангоут; 3 — шпангоуты; 4 — носовая койка; 5 — штурманский стол; 6 — кормовая стойка; 7 — самоотливной кокпит; 8 — рубка

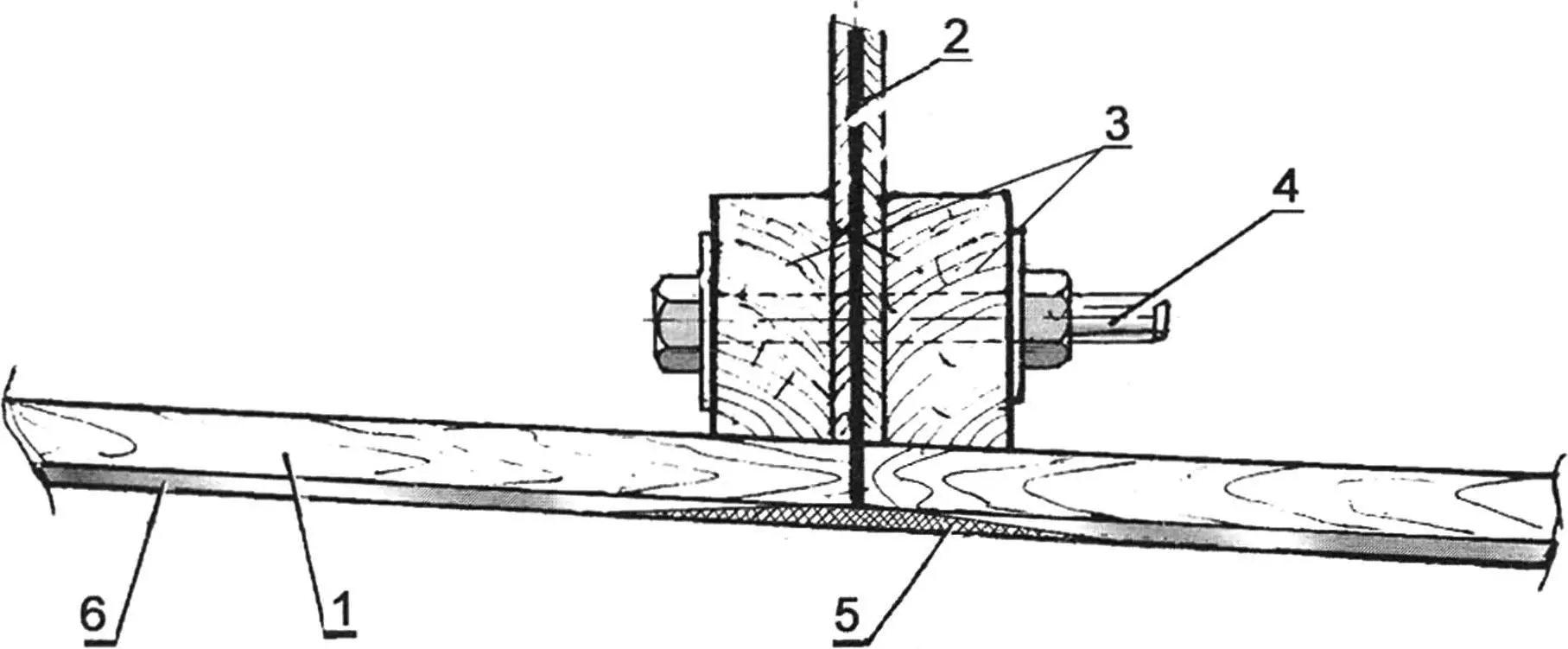

На рисунке 7 показан пример разбивки на секции корпуса небольшой крейсерской яхты. Габаритные размеры каждой секции не превышают 3,8×1,2×0,9 м, и для их постройки достаточно помещения площадью 5×2,5 м. Перед окончательной сборкой каждый блок нужно довести до состояния полной готовности. В нём должны быть смонтированы все конструктивные элементы и детали — переборки, настилы коек и рундуков, шкафы и т.д. Желательно выполнить внутреннюю отделку, а при необходимости оклеить наружную поверхность стеклотканью. Тогда на сборочной площадке останется лишь выполнить соединение модулей, прошпаклевать и зашлифовать места стыков и окрасить готовый корпус. Один из вариантов соединения секций показан на рисунке 6. Необходимо особо отметить, что все работы должны вестись с высокой точностью, чтобы впоследствии избежать проблем при их стыковке.

Постройка стеклопластиковых судов без оснастки

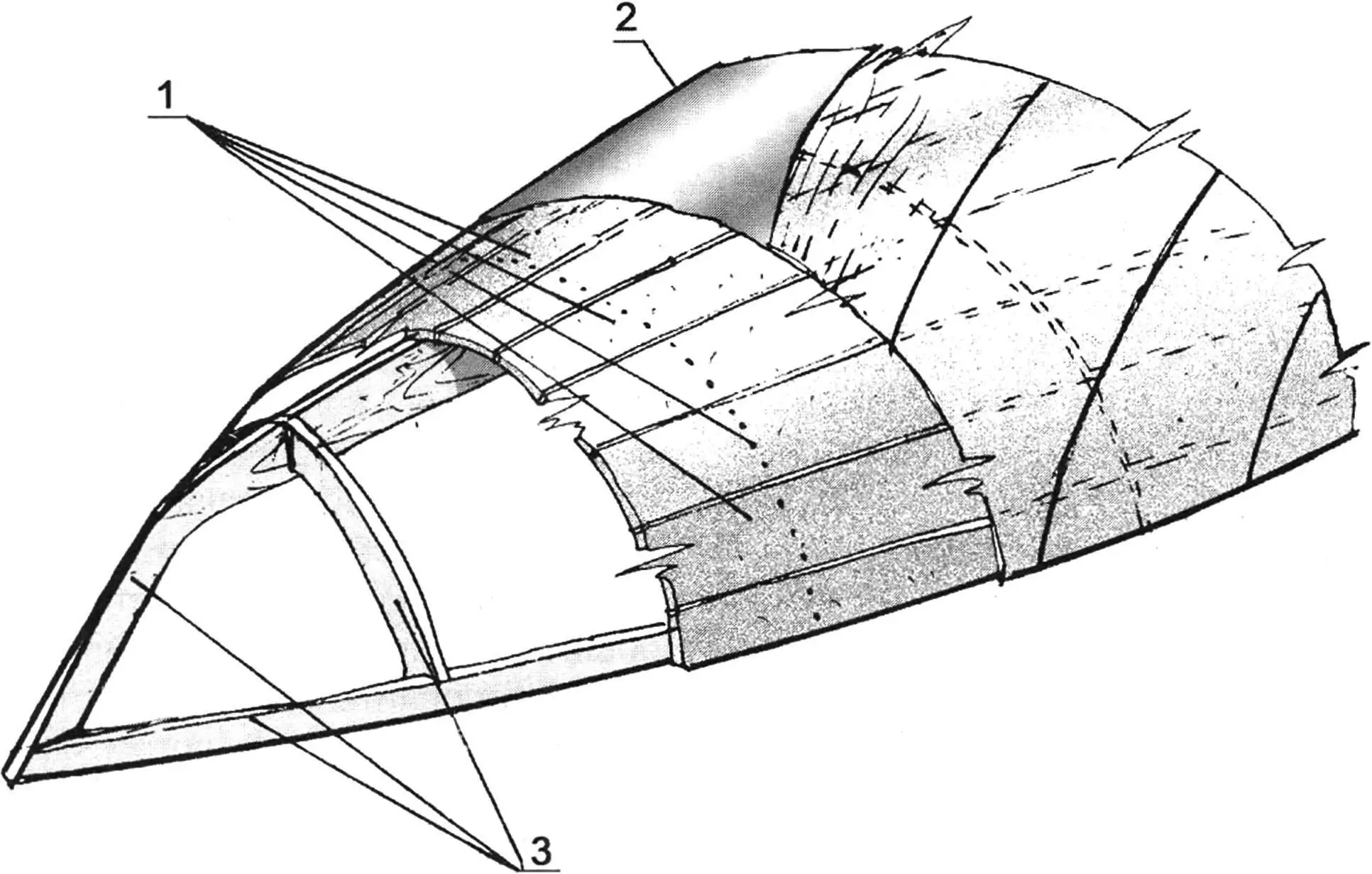

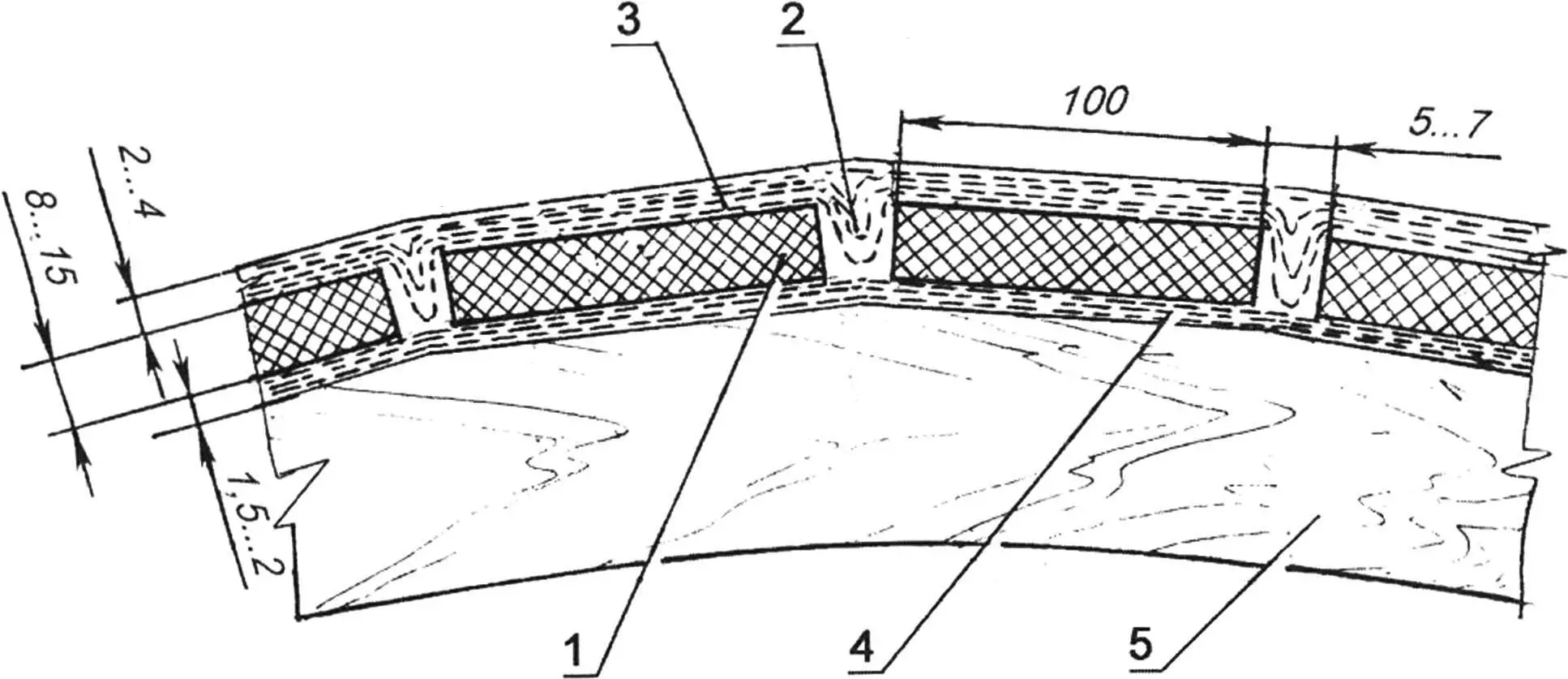

Как уже отмечалось, изготовление оснастки для формования стеклопластиковых корпусов — болвана и матрицы — достаточно сложная и дорогостоящая операция. В последние годы все шире начинают практиковаться способы, позволяющие обойтись без неё. Одним из них является изготовление композитных корпусов с «Сандвичевой» обшивкой (рис.8). Элементы набора таких корпусов — переборки, шпангоуты, киль, скуловые и привальные брусья — изготавливаются из дерева и фанеры, а трёхслойная обшивка состоит из двух тонких стеклопластиковых оболочек — наружной и внутренней — и пенопласта между ними. Толщина обшивки определяется в зависимости от размеров судна и эксплуатационных нагрузок. Обычно слои стеклопластика имеют толщину 2…4 мм (наружный слой, как правило, делается в полтора раза толще внутреннего, чтобы противодействовать местным нагрузкам и износу от трения), а слой пенопласта — 8…15 мм. Пенопласты следует применять только таких марок, которые не растворяются полиэфирными и эпоксидными смолами, входящими в состав стеклопластиков.

1 — пенопластовые «доски»; 2 — стеклоткань; 3 — элементы деревянного набора

Технология постройки заключается в следующем. Первоначально на стапеле выставляется деревянный набор, состоящий из шпангоутов и переборок, и с помощью киля и привальных брусьев соединяется в жёсткую пространственную конструкцию. Шпация выбирается в пределах 500…800 мм. Затем каркас обшивается пенопластовыми «досками». Их получают, разрезая листы пенопласта с помощью несложного терморезака, содержащего нихромовую проволоку, нагреваемую электрическим током. Между «досками» должны оставаться небольшие зазоры. Впоследствии они заполняются смолой, которая надёжно свяжет между собой внутреннюю и внешнюю пластиковые оболочки (рис. 9). Крепление пенопласта к набору осуществляется шурупами или гвоздями с широкими шляпками, желательно из некорродирующих металлов.

1 — пенопластовая «доска»; 2 — заполненный стеклотканью зазор; 3 — наружный слой стеклопластика; 4 — внутренний слой стеклопластика; 5 — деревянный элемент набора

Затем корпус склеивается стеклотканью на полиэфирной или эпоксидной смоле. Первые один-два слоя ткани с помощью деревянного шпателя заталкиваются в щели между пенопластовыми «досками». После полимеризации наружной пластиковой оболочки корпус переворачивают и склеивают изнутри. Элементы набора приформовываются к внутренней оболочке «мокрым угольником», состоящим из нескольких полос стеклоткани, пропитанной смолой. Следует уделить особое внимание качеству исполнения данного узла, так как от этого в значительной степени зависит прочность корпуса.

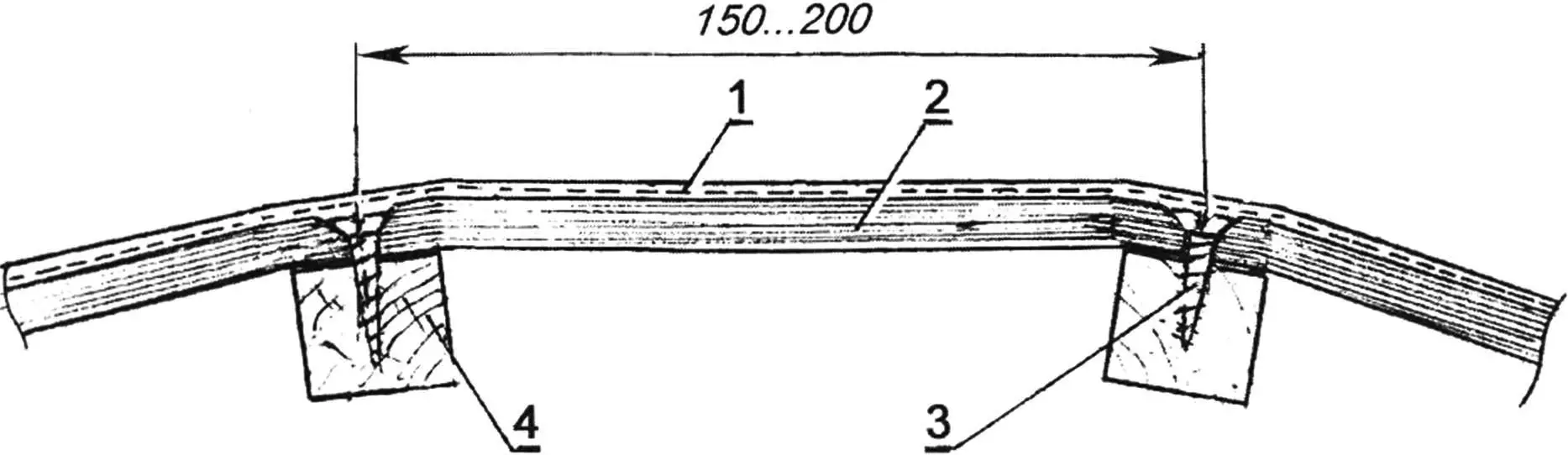

1 — деревянные стрингеры; 2 — стеклоткань

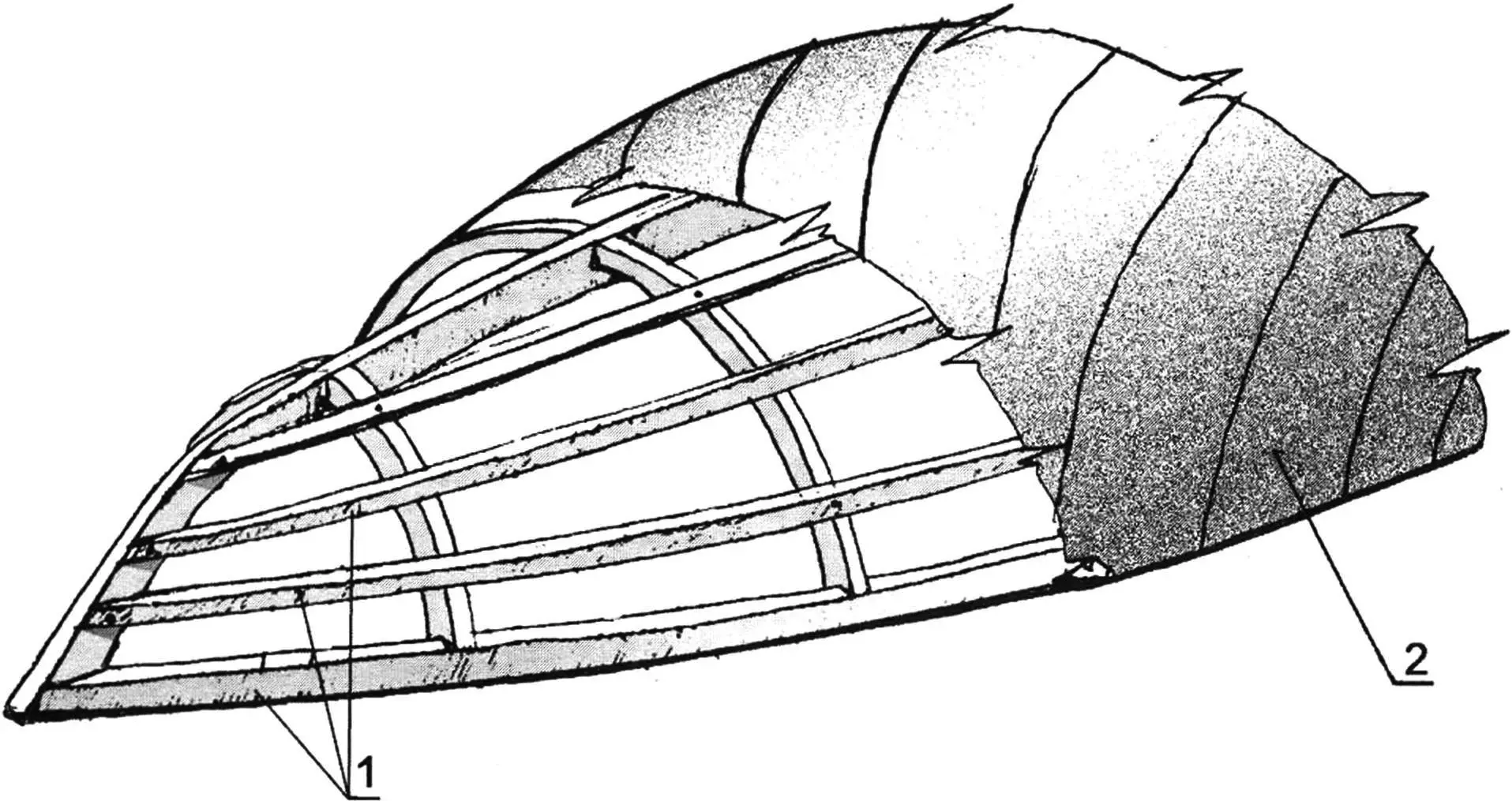

Можно изготовить композитный корпус и с однослойной пластиковой обшивкой, без использования пенопласта. В этом случае на выставленном на стапеле наборе устанавливаются стрингеры с шагом 150…200 мм. Их сечение должно быть размерами от 15×15 мм до 30×30 мм — в зависимости от размеров корпуса. Затем каркас обтягивается плотной стеклотканью, лучше всего стеклорогожей, пропитанной смолой. Усилие натяжения материала должно быть достаточно большим, чтобы устранить провисание между стрингерами (рис. 11). Прежде чем формовать обшивку дальше, нужно дать первому слою «схватиться», чтобы он впоследствии не деформировался под действием массы последующих слоёв.

1 — наружный слой стеклоткани; 2 — основная стеклопластиковая обшивка (3…4 слоя); 3 — латунный или оцинкованный шуруп; 4 — деревянный стрингер

Для того чтобы повысить надёжность присоединения пластиковой обшивки к деревянным стрингерам, нужно дополнительно закрепить её мелкими шурупами, а потом оклеить одним-двумя слоями тонкой стеклосетки, чтобы скрыть головки шурупов.

Конечно, построенный таким способом корпус будет иметь гранёные обводы, однако это практически не скажется ни на ходовых качествах судна, ни на его внешнем виде.

В. МУРНИКОВ