В этом номере мы знакомим молодых новаторов, участников операции «Внедрение», с необычным методом сушки, разработанным в Николаеве. По нашей просьбе о нем рассказывают авторы этой новой технологии, которая не только сокращает производственный цикл, но и обеспечивает высокое качество древесины.

Наиболее, распространенный способ сушки древесины — путем термической обработки, способствующей удалению избыточной влаги. Известны различные варианты такого обезвоживания: в среде нагретого газа, воздуха, перегретого пара, инфракрасным облучением, в поле токов высокой частоты.

Чаще всего применяется сушка в среде нагретого воздуха (пара) или газа. Она проводится в камерах, оборудованных нагревательными приборами, системой циркуляции воздуха, аппаратурой для поддержания температурновлажностных параметров среды.

Такие камеры обычно называют конвективными, поскольку в них нагрев древесины и сушка происходят благодаря циркуляции (конвекции] горячего воздуха.

Но если создается поток нагретого газа или воздуха, то, естественно, возникает и сопротивление этому потоку, которое оказывает штабель древесины. Значит, необходимо учитывать при укладке заготовок и аэродинамику сушильного процесса. Словом, безобидное на первый взгляд понятие «сушка» связано с большим многообразием проблем.

Теперь коснемся вопроса о качестве высушиваемой древесины. Конвективный профев воздействует в первую очередь на наружные слои древесины. Поэтому они воспринимают наибольшее количество тепла, температура здесь повышается быстрее, что приводит к образованию усадочных, растягивающих и сжимающих деформаций и в конечном итоге к браку высушенной древесины.

Поэтому достижение равномерности прогрева каждой заготовки и всего штабеля в целом — серьезная технологическая трудность. Особенно остро стоит проблема сушки толстомерной древесины твердолиственных пород: дуба, бука, граба. Она широко используется для изготовления различных машиностроительных конструкций, деталей, особой тары, приборов, специальной мебели; все чаще применяется она для отделки интерьера современных зданий.

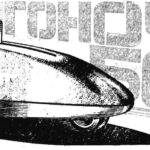

Рис. 1. Ванна для сушки (железобетон, 2900Х1200Х Х2300 мм; электролит — 3% раствор NaCl или KCl):

1 — корпус, 2 — бак для горячей воды, 3 — пластинчатые электроды, 4 — древесина, 5 — водяной насос, 6 — теплообменник для регулирования температуры воды в ваннах, 7 — воздушные вентиляторы, включаемые в период остывания древесины, 8 — электронагреватели для регулирования температуры воздуха, 9 — цилиндрические затворы, герметизирующие ванну (в сечении Б—Б вагонетки с древесиной не показаны).

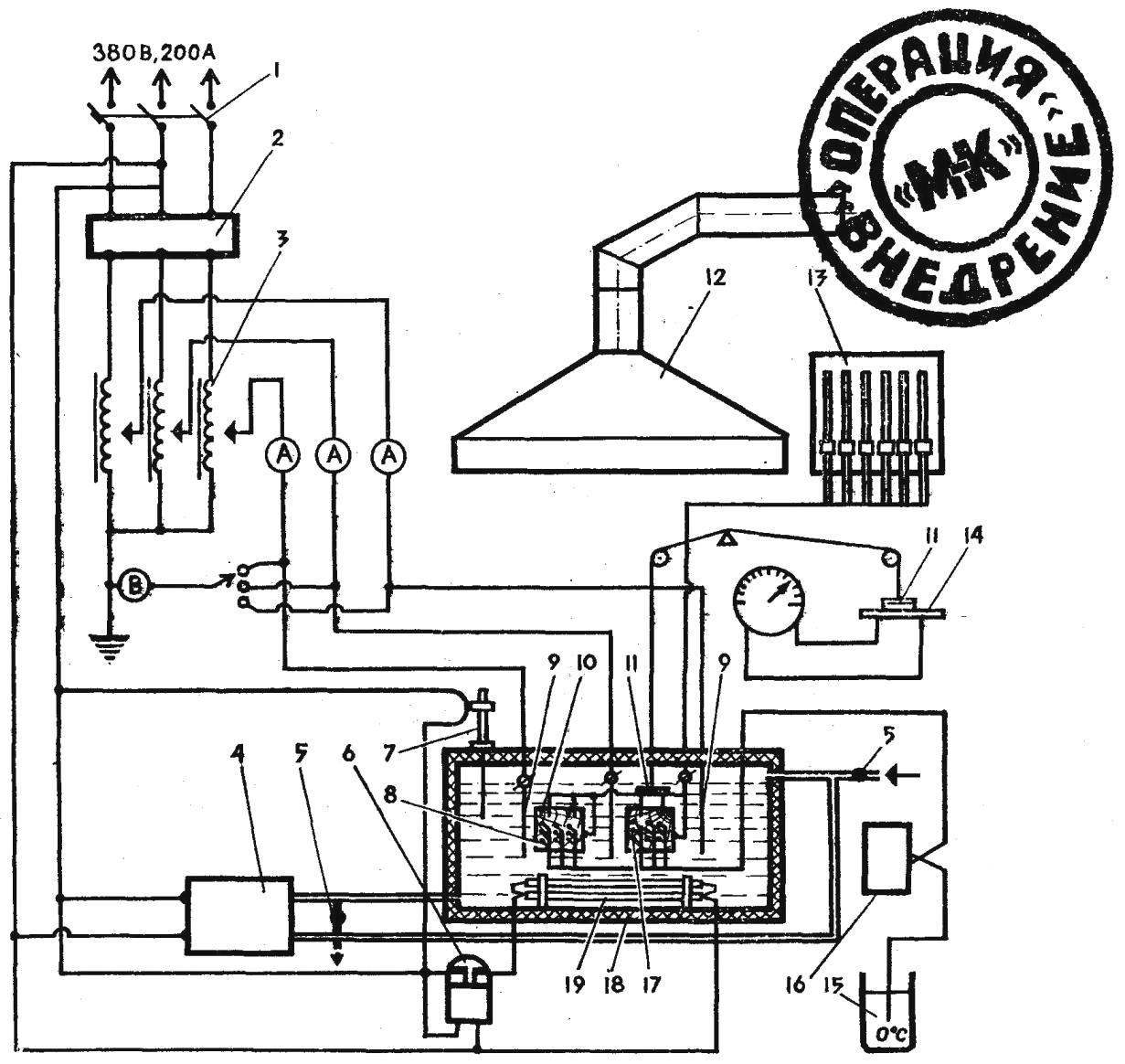

Рис. 2. Схема электрокинетической установки:

1 — выключатель-автомат, 2 — стабилизатор напряжения, 3 — автотрансформатор, 4 — термостат, 5 — кран, 6 — реле, 7 контактный термометр, 8 — термопара, 9 — электрод, 10 — датчик давления, 11 — груз, 12 — воздуходув, 13 — манометры, 14 — весы, 15 — сосуд Дюара, 16 — потенциометр с переключателем, 17 — деревянный брус, 18 — ванна (диэлектрик), 19 — нагреватель для воды.

Исстари такие заготовки сушили под навесами на воздухе — процесс занимал несколько лет. Ненамного быстрее и выдерживание в специальных помещениях, где постоянно поддерживается необходимая температура и контролируется влажность окружающей среды. В сушильных камерах возможно обезвоживание только тонких заготовок или досок, однако оно длится тоже долго: один-два месяца.

Наши поиски высококачественного и интенсивного процесса привели к мысли о возможности нагрева и сушки такой древесины… в воде или электропроводящих растворах.

Обезвоживание в воде? Да! Это интригующее обстоятельство имеет достаточно обоснованный смысл. Оказалось,, что равномерный и одновременный объемный нагрев древесины вполне осуществим под действием тока в жидкой электропроводящей среде между пластинчатыми электродами (рис. 1). Электроток почти беспрепятственно (с крайне малым переходным сопротивлением) проникает в толщу влажной древесины, у которой электрическое сопротивление мало, и за счет джоулевых потерь нагревает ее.

Вода, правда, также нагревается. Однако, регулируя этот нагрев с помощью теплообменника, легко выровнять температуры материала и жидкости. А это значит, что создается надежная гарантия равномерного прогрева и, следовательно, сведения до минимума опасности растрескивания заготовок.

Но нагреть древесину до необходимого температурного состояния лишь полдела; вторая половина проблемы — отвод из нее влаги.

Возможны различные технологические варианты осуществления этого процесса. Среди них больше всего привлекают два. Первый — создание положительного температурного перепада в нагретой заготовке и окружающей жидкости. Тогда изнутри по направлению к поверхности древесины будут действовать две силы — диффузия тепла и диффузия влаги. Для этого достаточно с помощью теплообменника поддерживать температуру воды несколько ниже, чем на поверхности древесины.

Второй вариант: после нагрева в воде почти до 90° древесину охлаждают на воздухе при температуре от 25 до 38°. Причем подобные циклы повторяются неоднократно. Здесь тепло и влага будут направлены также к периферийным слоям. Им будет помогать еще одна движущая сила — термобародиффузия, образующаяся за счет избыточного по сравнению с атмосферным давления.

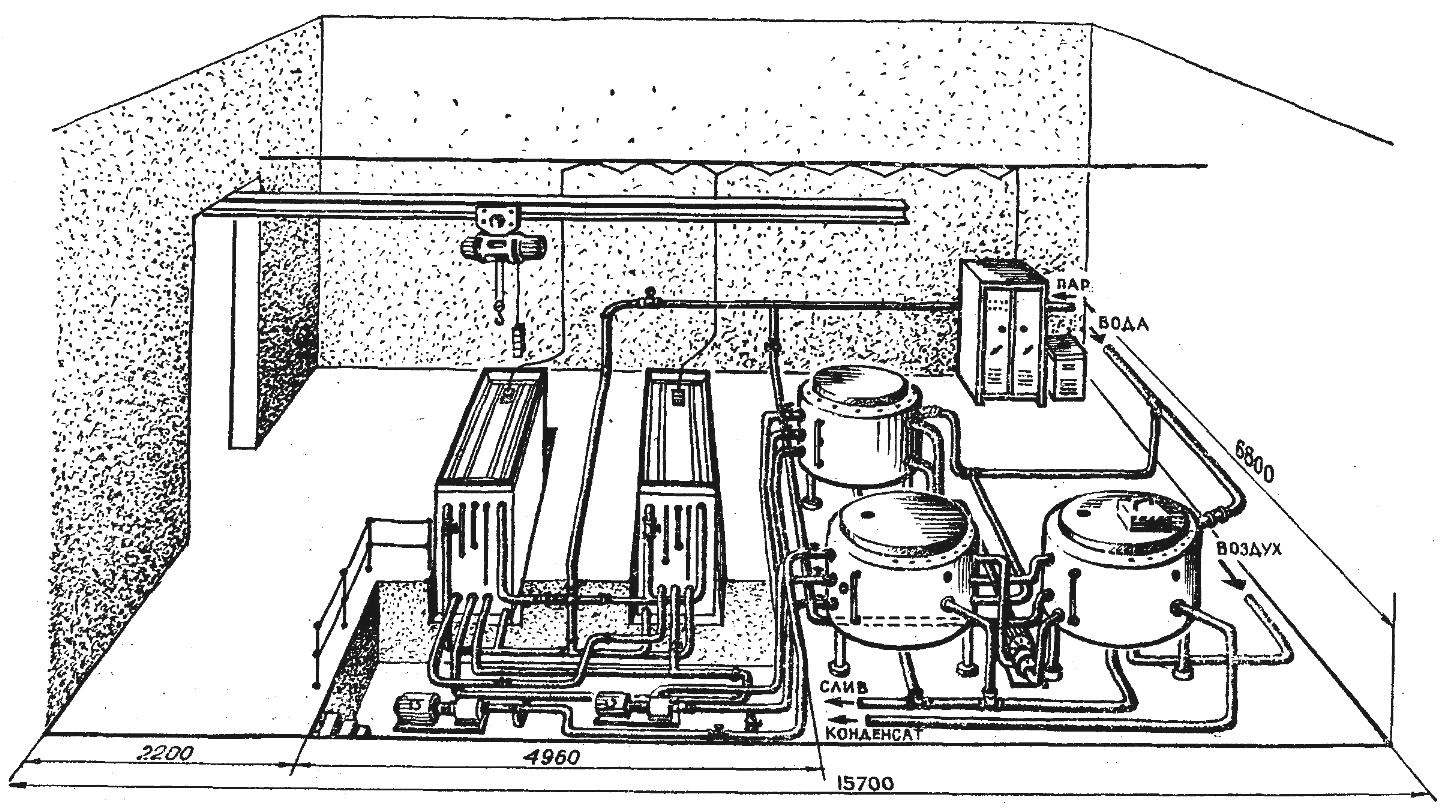

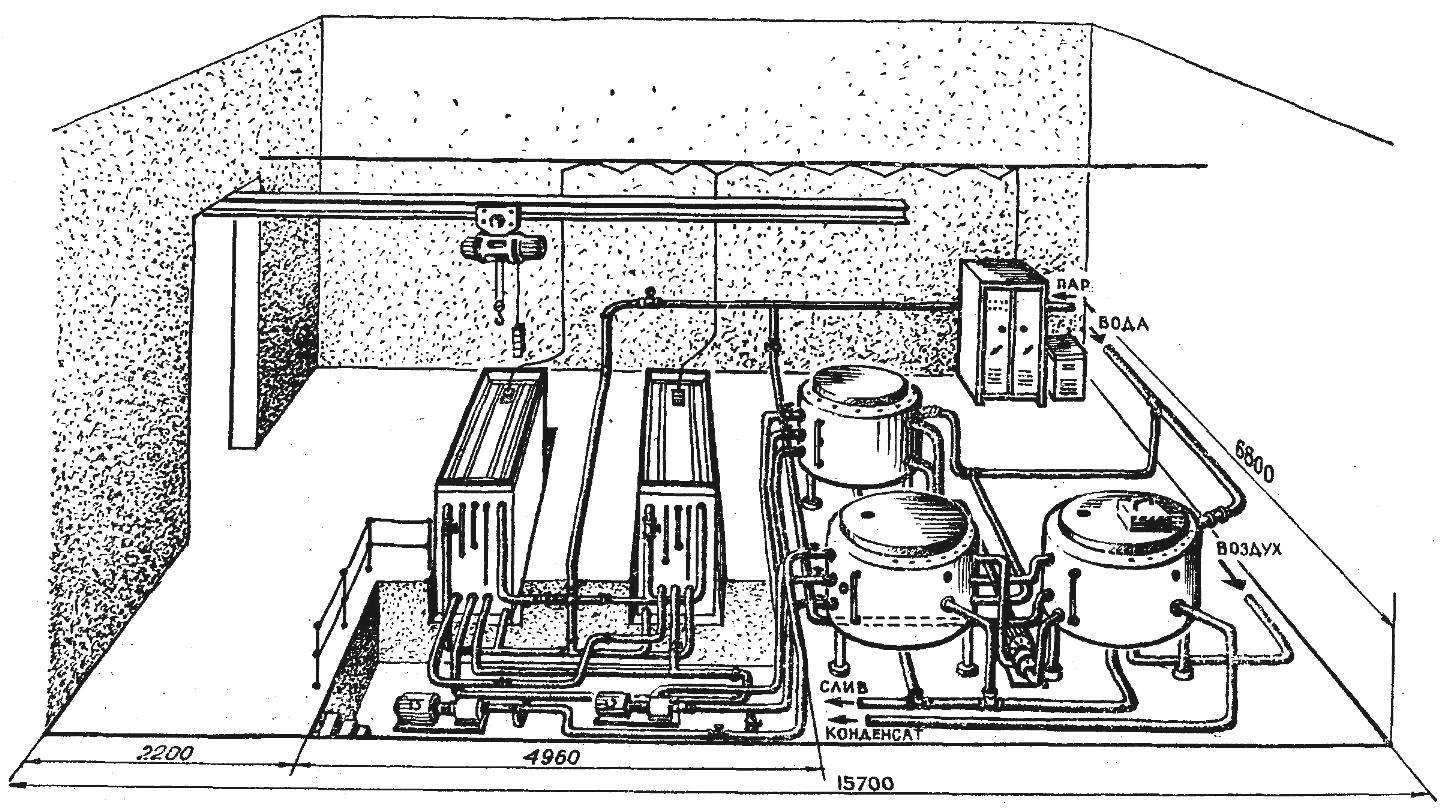

Рис. 3. Участок электрокинетической сушки и пропитки древесины.

Вот что показали исследования в промышленно-лабораторных условиях. При самом жестком режиме, которому соответствовала температура срединной области дубового бруса 100° и температура окружающей воды 95— 97°, процесс обезвоживания шел интенсивно, но сопровождался сильным внутренним растрескиванием бруса. Применение же более мягких режимов: температура бруса от 60 до 95° и воды соответственно 50—80° — показало, что удаления влаги практически не происходило.

Тогда было решено провести испытания по второму варианту.

Оказалось, что если нагреть брусок в воде до 75—95°, а потом поместить его в воздушную среду с температурой 26—30°, то брусок в процессе остывания отдает влагу, заметно обезвоживаясь при повторении этого цикла. Этот способ, получивший название осциллирующего температурного режима сушки, был одобрен Научно-исследовательским институтом тепло- и массообмена АН БССР.

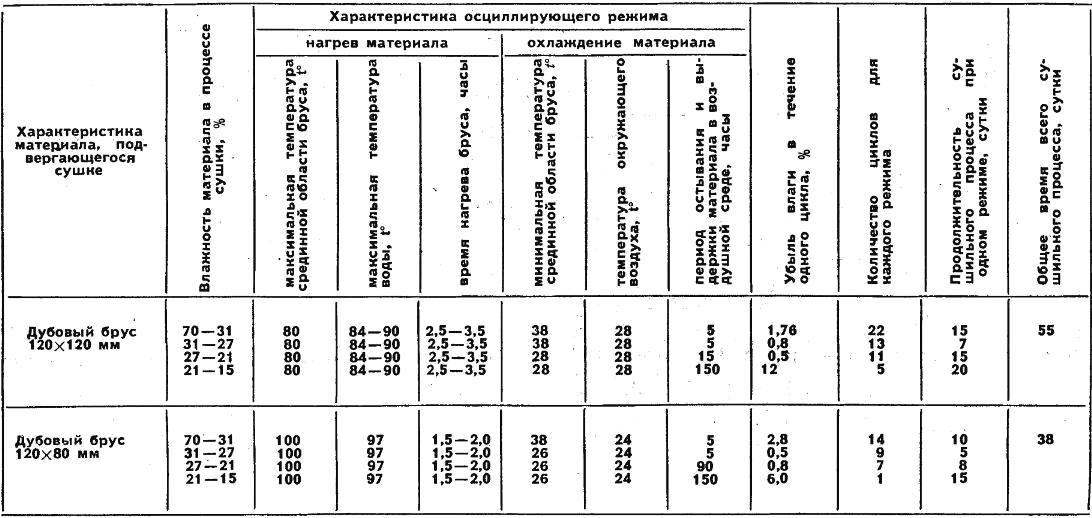

В результате экспериментов определены режимы электрокинетической сушки, сведенные в таблицу. Качество материалов после окончания процесса обезвоживания по этим режимам удовлетворяло всем техническим условиям й требованиям: ни наружных, ни внутренних трещин в древесине не было.

Необходимо отметить, что период обезвоживания бруса от 80 до 15% влажности может быть резко сокращен, если строго выдерживать температуру воздушной среды 28—30° и обеспечить периодическую циркуляцию воздуха. Эти условия могут быть получены в промышленной установке.

Детальное изучение процесса, связанного с применением осциллирующих режимов, определило схему опытно-промышленной установки, приведенную на рисунке 2. Она управляется с одного пульта и может быть полностью автоматизирована.

ТАБЛИЦА

Говоря о двух вариантах электрокинетической сушки, следует заметить, что первый из них, с применением жестких температурных режимов обезвоживания материалов в водяной среде, может быть успешно использован для сушки тонкомерной твердолиственной древесины, а также других капиллярно-пористых материалов, которые по своей структуре не подвержены растрескиванию, или если последнее обстоятельство не имеет практического значения.

Дальнейшие производственные испытания процессов электрокинетической сушки древесины твердолиственных пород, а также других материалов, проведенные Институтом тепло- и массообмена АН БССР, показали, что от начального влагосодержания 60—80 % до конечного 8—10% длительность сушки может быть сокращена до 180— 200 часов. Расход электроэнергии при этом составляет 1400—2000 ккал/кг испаренной влаги.

Интересно, что подобный процесс нагрева и сушки можно совмещать с процессом пропитки, причем не только древесины твердолиственных, но и хвойных пород. Такая схема производственного участка показана на рисунке 3.

Представляется весьма эффективным и экономичным совмещение в одной установке двух самостоятельных, тесно связанных и обусловливающих друг друга процессов.

Г. М. БАЛАБАЕВ, С. Г. РОМАНОВСКИЙ