2100 медно-цинковых элементов с бумажными прокладками, пропитанными раствором нашатыря, потребовалось российскому академику В. В. Петрову, чтобы в 1802 году собрать гигантский «Вольтов столб» и открыть с его помощью электродугу. С не менее громоздким, сложным и дорогостоящим оборудованием работал и петербургский инженер Н. Бенардос, которому через 80 лет удалось изобрести «способ соединения и разъединения металлов непосредственным действием электрического тока». То же можно сказать и о разработках инженера пермских пушечных заводов Н. Славянова, успешно применившего в 1886—1890 гг. дуговую электросварку металлическим электродом в промышленных масштабах.

Да и сейчас, когда многое, казалось бы, уже изменилось, электросварочное оборудование по-прежнему остается сложным и дорогим. Такое положение самодельщиков, естественно, не может устраивать. Для выполнения электросварочных работ они ищут (и находят!) оригинальные технические решения, о чем свидетельствуют публикации журнала и сегодняшняя подборка материалов, подготовленная сотрудником «М-К» Н. Кочетовым.

«ТОЧЕЧНАЯ» НА ДРОССЕЛЯХ

Точечная электросварка самодельщину бывает ой как нужна, но… аппараты для ее выполнения в большинстве своем сложны, дороги. Да и приобрести их (особенно в сельской «глубинке») — проблема.

А ведь в ряде случаев здесь вполне может выручить оригинальный способ, которым пользуются подчас опытные радиолюбители для «сварки на ходу» небольших деталей (например, аккумуляторов Д-0,06) без их нагревания. Тем более что для осуществления его нужны лишь зажим типа «крокодил», штепсельная вилка с проводами (сечение каждого по меди не менее 0,8 мм2), плавкая перемычка на ток порядка 13 А (из 100-мм отрезка медного провода Ø 0,25…0,3 мм) да несколько дросселей от старых 40-ваттных люминесцентных светильников.

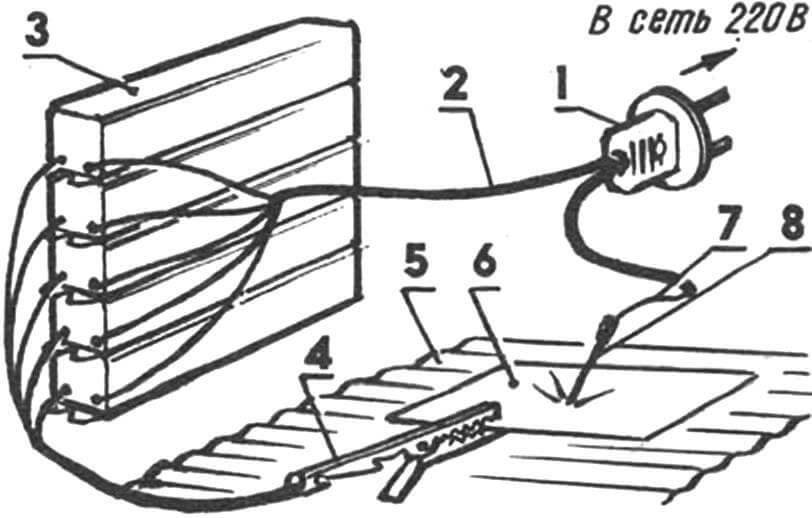

1 — штепсельная вилка, 2 — силовой провод в изоляции (3 шт.), 3 — «батарея» из запараллеленных дросселей (от 20-ваттных люминесцентных светильников), 4 — зажим типа «крокодил», 5 — опорный лист (асбест или шифер), 6 — основная деталь, 7 — плавкая перемычка, 8 — привариваемая деталька (вывод).

Дроссели (4…6 шт.) соединены «в параллель». К собираемой «на ходу» схеме (см. рис.) они подключаются с помощью хорошо изолированных проводов. Ну а деталь, к которой надо что-либо приварить, зажимается в «крокодиле» и кладется на опору из асбеста или шифера. Что же касается проволочной перемычки, то один ее конец плотно наматывается на оголенный участок сетевого провода, в то время как другой — на привариваемую детальку (вывод).

Включив вилку в сеть, прикасаются выводом к детали, зажатой в «крокодиле». Мгновенно следует за этим вспышка-электродуга. Естественно, тут же сгорает «плавкая вставка» — проволочная перемычка, разрывая всю цепь. А свариваемые детали оказываются надежно соединенными друг с другом.

Конечно, при использовании данного способа «контактной» сварки следует проявлять особую осторожность. К тому же позаботиться о том, чтобы предохранители, установленные в квартире рядом со счетчиком электроэнергии, выдерживали бы заведомо больший, чем вышеупомянутые 13 А, ток. Лучше, если они будут не разового, а многократного срабатывания (типа «предохранитель-автомат»).

А. ГАВАДЗЮК

ЭЛЕКТРОДУГА СВАРИТ ПРОЧНО

Для хорошего зажигания электродуги сварочный трансформатор должен быть с напряжением холостого хода порядка 60 В (ограничения здесь связаны в основном с обеспечением безопасности работы). А вот для устойчивого ее горения (в зависимости от диаметра электрода) он должен давать под нагрузкой всего лишь 21 — 27 В. Избыточное же напряжение обычно гасят при помощи индуктивного сопротивления, включаемого в цепь сварочной дуги. Причем чаще всего используют дроссель или трансдуктор (дроссель с подмагничиванием, обеспечивающим плавную регулировку индуктивности). Иногда ставят активное сопротивление — «балластник». Но применение последнего ведет к значительным потерям активной составляющей тока.

Хлопот, однако, существенно поубавится, если воспользоваться предлагаемой конструкцией сварочного трансформатора, в котором некоторые вышеописанные недостатки устранены. Подключается он к бытовой электросети. И благодаря ряду примененных технических решений позволяет выполнять разнообразные сварочные работы качественными электродами диаметром 3-2,5 мм.

Магнитопровод (сердечник) трансформатора — стержневой замкнутый. Выполняется из полос электротехнической стали толщиной 0,35—0,5 мм. Набирают их так, чтобы поперечное сечение магнитопровода в зоне первичной обмотки составляло 30 см2.

Сетевая (первичная) обмотка наматывается на сборном каркасе из листового текстолита, острые кромки ребер которого закругляются. Содержит она 280 витков провода ПЭВ-2 0 2—2,3 мм. Межслойная изоляция выполняется из двух слоев конденсаторной бумаги или кальки.

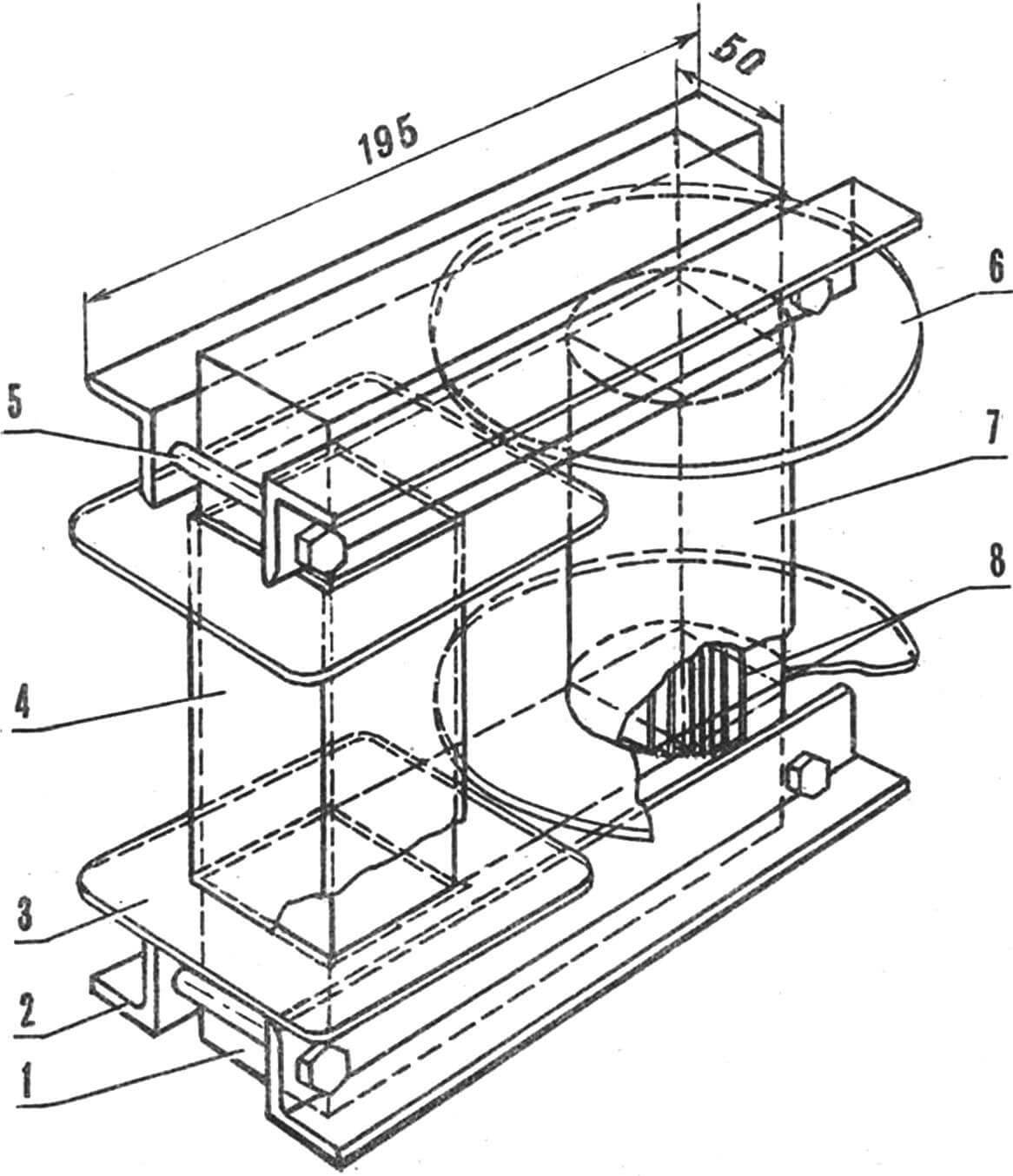

1 — магнитопровод сечением 50×60 мм, 2 — накладка стяжная (120-мм отрезок стального уголка 35×35 мм, 4 шт.), 3 — щечка сетевой катушки (3-мм текстолит 120×125 мм с внутренним окном 56×66 мм, 2 шт.), 4 — основание сетевой катушки (склеено из 3-мм текстолита шириной 75 мм и внутренним окном 50×60 мм), 5 — болт М8 стяжной (4 шт.), 6 — щечка круглой катушки (3-мм текстолит Ø 145 мм с внутренним окном Ø 86 мм, 2 шт.), 7 — основание круглой катушки (склеивается с помощью БФ2 из прессшпана шириной 74 мм на болванке Ø 80 мм до толщины стенки 3 мм), 8 — полосы дополнительной набивки сегментов (из пластин трансформаторной стали длиной 75 мм, со все уменьшающейся по мере заполнения сегмента шириной, 4 комплекта).

Вторичная обмотка (точнее, ее основа) состоит из 4 частей. Наматывают ее проводом ПЭВ-2 Ø 2,3—2,5 мм. Причем делают это так, чтобы каждая часть содержала по 56 витков, намотанных в два слоя. Межслойная изоляция такая же, как и у первичной катушки. Выводы обмоток пропускаются через отверстия диаметром 3 мм, просверленные в щечках.

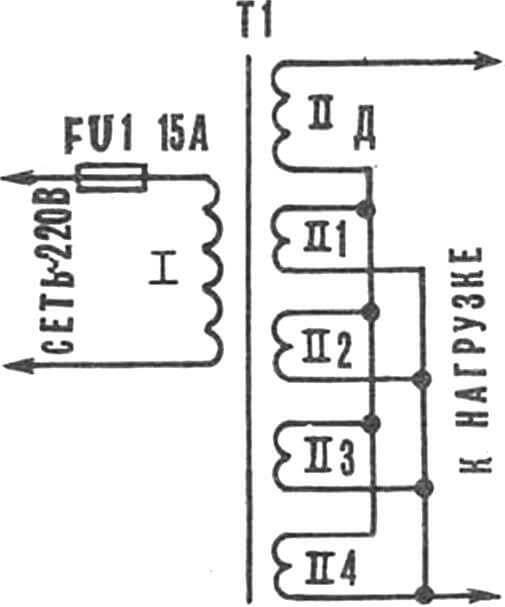

Напряжение холостого хода при сварке в режиме переменного тока при данном числе витков основной, вторичной обмотки, вообще говоря, недостаточно для надежного зажигания дуги. Поэтому поверх первичной катушки наматывается дополнительная вторичная обмотка гибким изолированным проводом (сечением не менее 18 мм2), содержащая 15—20 витков. Дополнительная обмотка соединяется последовательно с основной, получаемой путем параллельного соединения четырех обмоток.

Набивка магнитопровода производится прямоугольными пластинами размером 135×59,5 мм, образующими квадратный контур. Производится она «вперекрышку». Стяжка набора осуществляется уголком 35x35x4 мм, с помощью болтов, ввинчиваемых в его резьбовые отверстия. Причем для достижения максимальной плотности набивки в зоне катушек необходимо в процессе набора производить промежуточную обтяжку; делается это с помощью дополнительного стального уголка (на ил. не показано).

После предварительной сборки набора верхний пояс стяжных уголков снимается. Расположенная сверху замыкающая часть магнитопровода временно удаляется. Затем заполняются свободные сегменты цилиндрической части каркаса у вторичной катушки пластинами, вырезаемыми по месту. Эта-то «привнесенная» часть магнитопровода как раз и обеспечивает дополнительное рассеяние магнитного поля, чтобы катушка вторичной обмотки выполняла впоследствии функции и своеобразного дросселя.

После заполнения сегментов вновь устанавливаются пластины, замыкающие магнитопровод, и стальные уголки. К верхнему стяжному поясу крепится коммутационная пластина из текстолита толщиной 8—10 мм. В ней — просверленные отверстия для установки клеммных болтов Ø 6 мм для первичной и 8—10 мм для вторичной обмоток. Крепеж желательно использовать латунный. Выводы обмоток зачищаются, облуживаются, и на них делаются петли, заводимые под головки клеммных болтов. Здесь же, на коммутационной пластине, устанавливается стандартный патрон для плавкого предохранителя, рассчитанного на силу тока 15 А и подсоединяемого последовательно к сетевой цепи первичной обмотки.

Для проведения электрических испытаний желательно иметь амперметр переменного тока, включаемый последовательно в сетевую цепь. Помнить, что ток холостого тока у исправного трансформатора не должен превышать 1 А, а напряжение холостого хода на выводах вторичной обмотки — составлять порядка 55 В.

При проведении электрических испытаний следует установить плавкий предохранитель, рассчитанный на максимальную силу тока 5—6 А, и проверить все цепи на предмет отсутствия случайного короткого замыкания. Лишь после этого можно включать трансформатор в сеть.

Если предохранитель перегорает или обмотки сильно нагреваются — это свидетельствует о наличии короткозамкнутого витка в какой-либо из катушек. Когда же все в порядке — трансформатор почти не греется и гудит несильно. Значит, можно приступать к испытаниям под нагрузкой (сварка).

Здесь следует, видимо, отметить, что вторичная обмотка рассчитана на относительную продолжительность работы 20%: то есть оптимально, если время работы нашего сварочника составит 20%, а продолжительность паузы — 80% от цикла нагрузки.

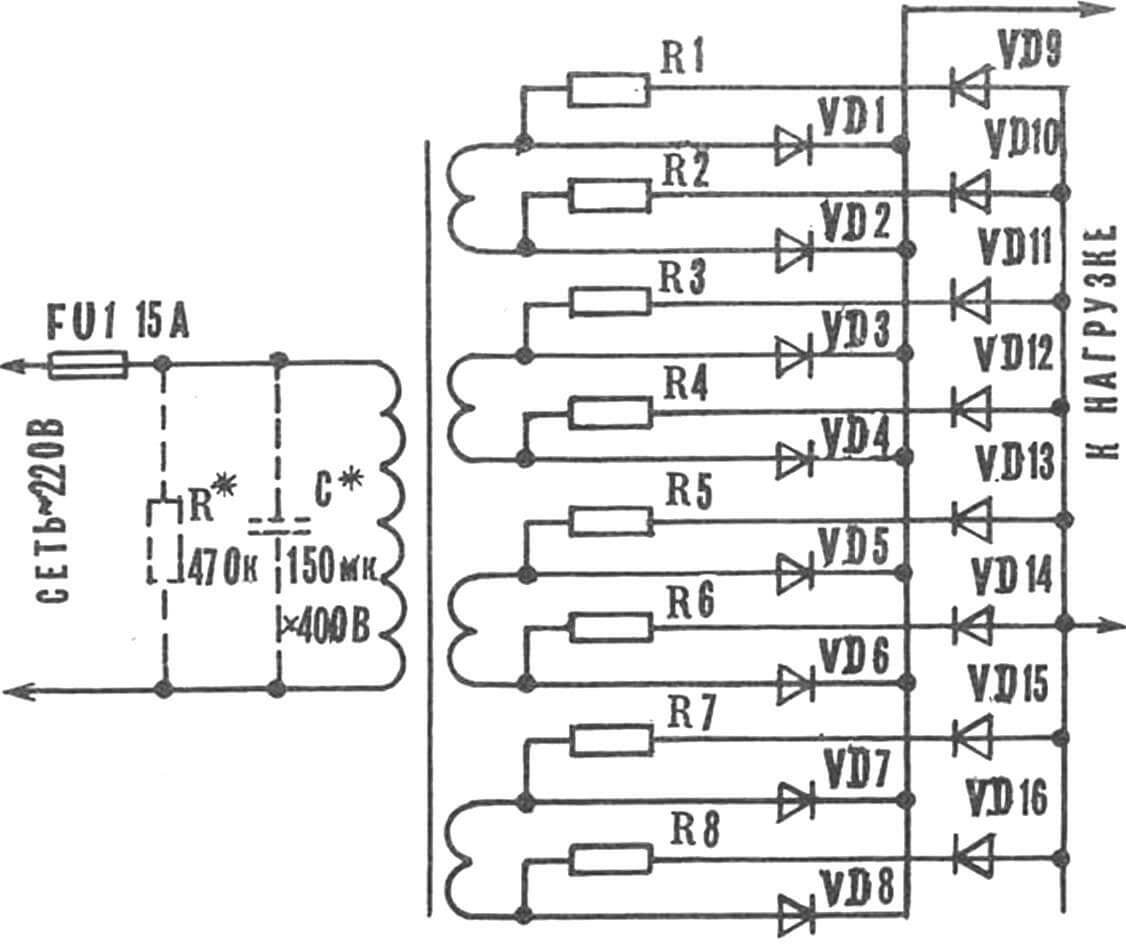

Достоинством рассматриваемой конструкции является возможность ее модернизации. Так, для обеспечения возможно более надежной сварки электродами диаметром 3 мм есть смысл попытаться ввести трансформатор в режим резонанса токов. Например, путем подключения конденсатора постоянной емкости порядка 150 мкФ на напряжение не менее 400 В,— параллельно первичной обмотке. Несложно также превратить данный трансформатор в сварочный агрегат постоянного тока. Скажем, если на выходе каждой из обмоток основной вторичной катушки установить выпрямительный мост, а однополярные выводы мостов запараллелить (см. принципиальную электрическую схему).

Как показывает практика, лучше всего использовать здесь выпрямительные мосты В5Г-1 (у них есть радиаторы), применяемые в автомобильных генераторах переменного тока. Можно рекомендовать также широкораспространенные диоды типа Д 242 и т. п., рассчитанные на 10 А. Имеющийся у этих вентилей некоторый запас по допустимому току и их относительная дешевизна (в сочетании с достаточной надежностью выпрямителя) гарантируют успex.

Диоды VD1—VD8 нужно разместить на общей радиаторной панели, а остальные устанавливать на радиаторах, изолированных друг от друга. Для уменьшения вероятности пробоя диодов в режиме короткого замыкания следует предусмотреть балластные резисторы R1— R8. Изготавливаются они из кусков нихромовой проволоки диаметром 1,5 мм и длиной 150 мм и включаются в цепь катодов VD9—VD16.

В таком варианте дополнительная обмотка не используется.

Для данного сварочника держатель электродов типа «вилка» (см. «М-К» 3’94) малопригоден по причине недостаточной жесткости тонких электродов. Лучшим вариантом, думается, будет изготовление держателя из латунного прутка. В его диаметральное отверстие вставляется контактный конец электрода и жестко фиксируется (с торца прутка держателя) винтом с рифленой головкой.

Соединительные провода должны быть с двойной изоляцией. Более того — иметь надежные кабельные наконечники, насаженные и закрепленные (для надежного электрического контакта) с помощью клеммных болтов сварочного трансформатора. При подсоединении провода, идущего к свариваемой детали, необходимо пользоваться струбциной. А ее несложно изготовить и самому из отрезка швеллера или стальных (сваренных соответствующим образом) трех уголков. Снизу в этой конструкции выполняется резьбовое отверстие М8, в которое затем заворачивается зажимной винт.

При отсутствии сварочных электродов заводского изготовления можно их сделать самому, обмазав куски стальной малоуглеродистой проволоки мелковой обмазкой, представляющей смесь толченого мела (зубного порошка) и жидкого стекла (силикатного канцелярского клея). Неплохие сварочные качества показали электроды из стержней сожженных бенгальских огней (правда, сварочный шов быстро окисляется).

Защитный щиток или маска должны быть снабжены светофильтром по ГОСТ 12.4.080-79 типа Э1. Причем последний с наружной стороны защищен простым стеклом. В экипировку сварщика, кроме того, входит плотная одежда, защитные рукавицы из брезента, кожаная обувь. И молоток, служащий для уплотнения швов в процессе сварки и отбивания корки флюса.

При выполнении сварочных работ необходимо соблюдать все меры предосторожности, рекомендуемые при работе с электроприборами.

А. НИЗОВЦЕВ

СТЕРЖНЕВОЙ ЭЛЕКТРОДОДЕРЖАТЕЛЬ

Материалы, посвященные изготовлению самодельных сварочных трансформаторов, в «М-К» публиковались неоднократно. А вот об электрододержателях… Помнится, довелось видеть в журнале лишь две конструкции (№ 1’90 и 3’94).

Выношу на суд читателей свой вариант электрододержателя. Стержневой, отлично зарекомендовавший себя на практике. Причем конструкция его довольно-таки проста и весьма надежна.

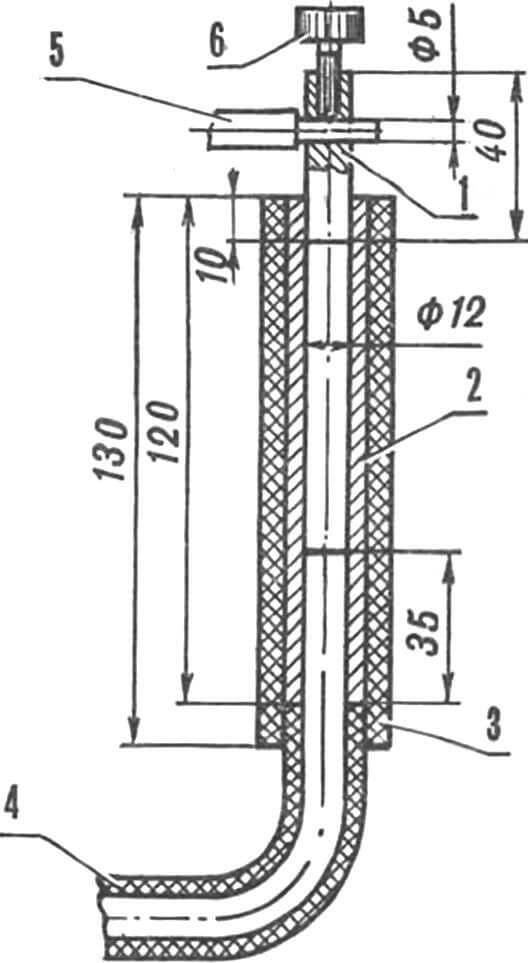

1 — стержень-основа (отрезок медного прутка), 2 — трубка толстостенная (медь), 3 — ручка термостойкая (отрезок резинового шланга или другой подходящий изоляционный материал), 4 — электрокабель, 5 — электрод, 6 — винт М6 зажимной, с рифленой головкой.

Основу составляет медный (можно в крайнем случае и стальной) стержень, на который плотно насажена толстостенная трубка, с другого конца которой крепится электрокабель. А сверху натягивается отрезок резинового шланга. Электрод здесь вставляется в специальное отверстие и зажимается с торца стержня винтом с рифленой головкой.

Соединение стержня-основы отрубкой можно выполнить и резьбовым. Не исключен также вариант и монолитной трубки-стержня. А вместо отрезка шланга вполне приемлема ручка из любого другого изоляционного термостойкого материала.

В. БРЮХОВИЧ, Алтайский край