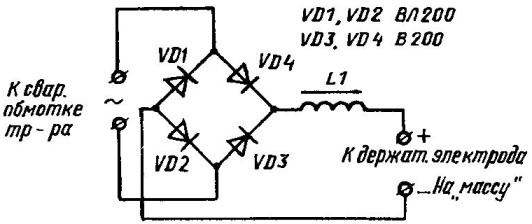

Конечно же, нелишне оснастить ЭСА и достаточно мощным выпрямителем, что позволит выполнять качественную сварку на постоянном токе. Как свидетельствует практика, самыми приемлемыми оказываются технические решения, в основе которых — так называемый выпрямительный мост на диодах, способных отдавать в нагрузку прямой ток не менее 100 А. С целью лучшего охлаждения каждый из полупроводниковых вентилей желательно снабжать радиатором, имеющим площадь теплоотдачи порядка 200 см2.

Довольно хорошие эксплуатационные характеристики, например, у выпрямительного моста, состоящего из двух групп мощных разнополярных диодов В200 и ВЛ200, конструктивное исполнение которых (с «анодным» либо, наоборот, «катодным» отводом тепла и имеющим отличительные корпуса, соответственно, зеленого или малинового цвета) позволяет легко объединять их в суперкомпактный блок с «плюсо-минусовой» и «минусо-плюсовой» контактно-радиаторными группами, между которыми устанавливается резиновая прокладка (см. «Моделист-конструктор» № 5’97 и № 9’02).

Для надежного поджигания дуги обычно используют конденсатор или дроссель. Однако последний предпочтительнее в силу свойственных ему высоких энергоемкостных и эксплуатационных качеств. Сама же конструкция зависит от используемого магнитопровода. Наиболее доступным для многих является «железо» сгоревших трансформаторов. Точнее — пакеты типовых конфигураций из электротехнической стали.

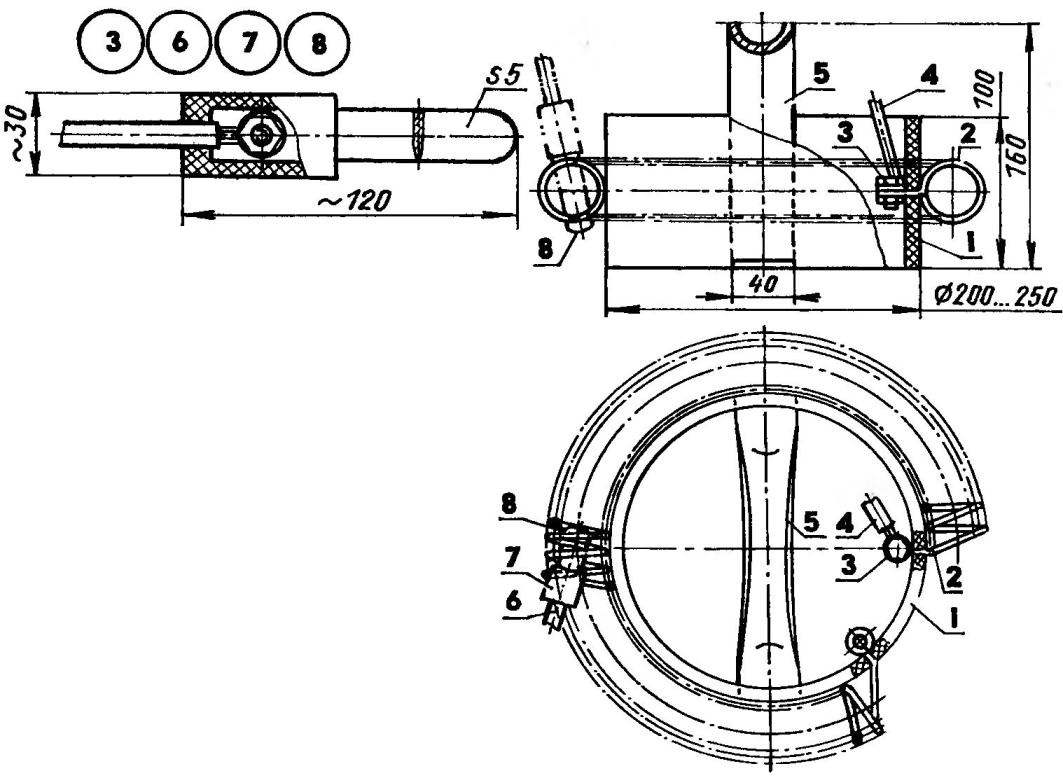

Кольцевой реостат:

1 — основание-изолятор (асбоцементная труба); 2 — резистентная обмотка (цилиндрическая пружина от сеялки, стальная хромованадиевая проволока d3 — 4, навивка d40, концы отожжены и после установки по месту загнуты под болт М8); 3 — клемма (болт М8 с гайкой и двумя шайбами, 2 компл.); 4 — сварочный кабель с «концевиком»; 5 — ручка для переноски (стальная полоса 40×2); 6 — сварочный кабель с двумя «концевиками»; 7 — обжимка-изолятор (резиновый шланг 20×3, L50); 8 — ножевой контакт (медная полоса 25×5, L110)

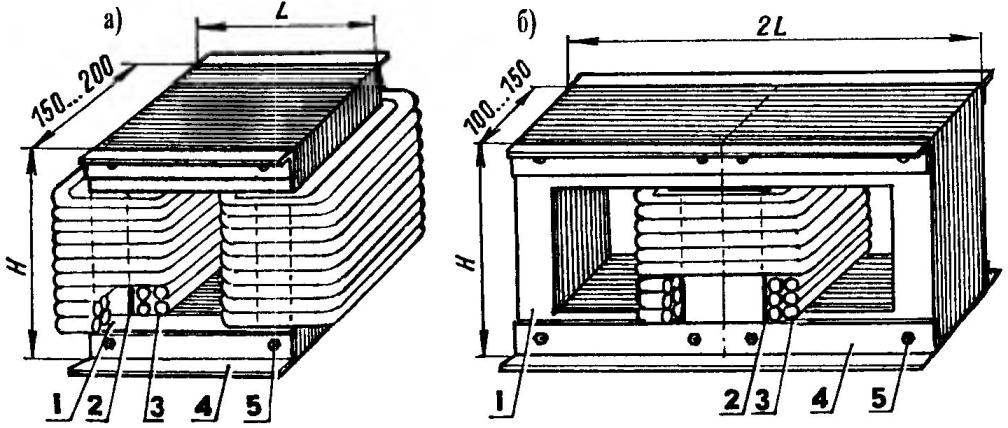

Схема выпрямительно-дроссельиого блока, а также возможные варианты сварочного дросселя на стержневом магиитопроводе (а) и на броневом (б), составлеииом из двух типовых стержневых сердечников:

1 — магнитопровод (пакет, набранный нз наиболее доступных пластин трансформаторной стали); 2 — изолирующая прокладка (2—3 слоя стеклонзоляционной ленты); 3 — обмотка (35— 40 витков кабеля с общим сеченнем медных жил 25 мм2 или алюминиевых 35—40 мм2); 4 — стяжной кронштейн (металлический уголок 15×15 или 25×25,4 шт.); 5 — стяжка (шпилька с двумя гайками и шайбами Гровера, 4 или 8 компл.)

Неплохие дроссели получаются, в частности, когда в качестве магнитопровода для них — стержневой сердечник шириной 30 мм и толщиной пакета 150—250 мм (от старого блока электропитания) или два спаренных, приспособленных как своеобразный броневой с пакетом толщиной 100—150 мм. Обмотка содержит от 35 до 40 витков хорошо изолированного провода (токопроводящей шины, кабеля) сечением 35—40 (алюминий) или 25 (медь) мм2. Достоинство: можно использовать любой электрод.

Именно такие дроссели легко встраивать в выпрямители или оформлять в виде отдельных блоков. Если приходится заниматься сваркой помногу да к тому же использовать 4-мм электроды, то не обойтись без принудительного воздушного охлаждения. При этом сам вентилятор желательно устанавливать непосредственно на выпрямителе ЭСА.

В последнем авторском варианте пришлось пойти на установку более мощных радиаторов от 500-амперных диодов. В результате получился самодельный ЭСА, который по своим технико-эксплуатационным параметрам способен быть, что называется, на равных со сварочными аппаратами промышленного изготовления.

А.ПЕВНЕВ, г.Димитровград, Ульяновская обл.

Рекомендуем почитать

НЕОБЫЧНЫЙ ПОДАРОК

НЕОБЫЧНЫЙ ПОДАРОК

Пришло в редакцию письмо. В нем — два листочка эскизов, на обратной стороне которых короткое описание, да несколько фотографий модели. Ни обратного адреса, ни подписи автора. Что это?... БАЛКОННЫЕ «ГРЯДКИ»

БАЛКОННЫЕ «ГРЯДКИ»

Об оригинальном «балконном земледелии», а также и оборудовании для выращивания ягод-овощей в столь необычных условиях, журнал уже сообщал (см. например, № 6'78, 6'93).

Заядлый...

Почти четверть века являюсь подписчиком журнала «Моделист-конструктор». Примерно столько же лет занимаюсь и электросварочными аппаратами (ЭСА). Убедился: самый подходящий по массе и мощности «сварочник» — с тороидальным магнитопроводом (например, от сгоревшего электродвигателя мощностью 3-5 кВт). Технология изготовления таких аппаратов неоднократно излагалась на страницах «Моделиста-конструктора» (см., в частности, публикации в № 8’92, 11’92, 3’94, 9’94, 1 ’96, 3’96, 8’97, 11’99). Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем — греется магнитопровод, а вместе с ним и весь ЭСА.

Почти четверть века являюсь подписчиком журнала «Моделист-конструктор». Примерно столько же лет занимаюсь и электросварочными аппаратами (ЭСА). Убедился: самый подходящий по массе и мощности «сварочник» — с тороидальным магнитопроводом (например, от сгоревшего электродвигателя мощностью 3-5 кВт). Технология изготовления таких аппаратов неоднократно излагалась на страницах «Моделиста-конструктора» (см., в частности, публикации в № 8’92, 11’92, 3’94, 9’94, 1 ’96, 3’96, 8’97, 11’99). Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем — греется магнитопровод, а вместе с ним и весь ЭСА.