Биогаз. Использовавшийся еще в Древнем Китае, а потом тысячелетия спустя вновь «открытый» как «нетрадиционный, экологически чистый источник энергии XXI века», приковывает он к себе все большее внимание и в нашей стране. Свидетельством тому может, в частности, служить неуклонный рост связанных с биогазом публикаций. В том числе — на страницах «Моделиста-конструктора» (см., например, № 1’87, 5’88). Подтверждением неуклонного роста популярности, а также неисчерпаемости темы о технических решениях для получения и практического использования «ценного газообразного продукта анаэробной (т.е. происходящей без доступа воздуха) ферментации (перепревания) органических веществ, попадавших ранее под категорию никчемных отбросов», является и эта статья.

Биогаз по сути своей — «адская» смесь. Его основные компоненты: метан (55—70%) и углекислый газ (28—43%); в небольших количествах присутствуют здесь и другие соединения, в том числе — химически агрессивные. Например, сероводород. И это нельзя не учитывать при создании установки для получения биогаза, принимая во внимание, что в среднем 1 кг органического вещества, биологически разложимого на 70%, производит 0,18 кг метана, 0,32 кг углекислоты, 0,2 кг воды и 0,3 кг неразложимого остатка.

Поскольку разложение органических отходов с выделением биогаза — результат деятельности определенных типов бактерий, то весьма существенно здесь сказывается окружающая среда. В частности, температура. Сказывается: чем теплее, тем выше скорость и степень ферментации органического сырья.

А ведь у нас, как говорится, не Ташкент, значит — нужен подогрев сбраживаемой массы. Задачу эту проще всего, видимо, решить, используя тепло, выделяемое при разложении навоза. В него-то и надо поместить «газопроизводящий центр» установки — так называемый «метантенк», который можно выполнить из 2…5-мм листов «нержавейки», сваренных дважды: сначала электрической сваркой, а затем (для надежности) газовой. К тому же — предусмотреть и дозаправку биогазовой установки сырьем, а также удаление отходов из рабочей зоны.

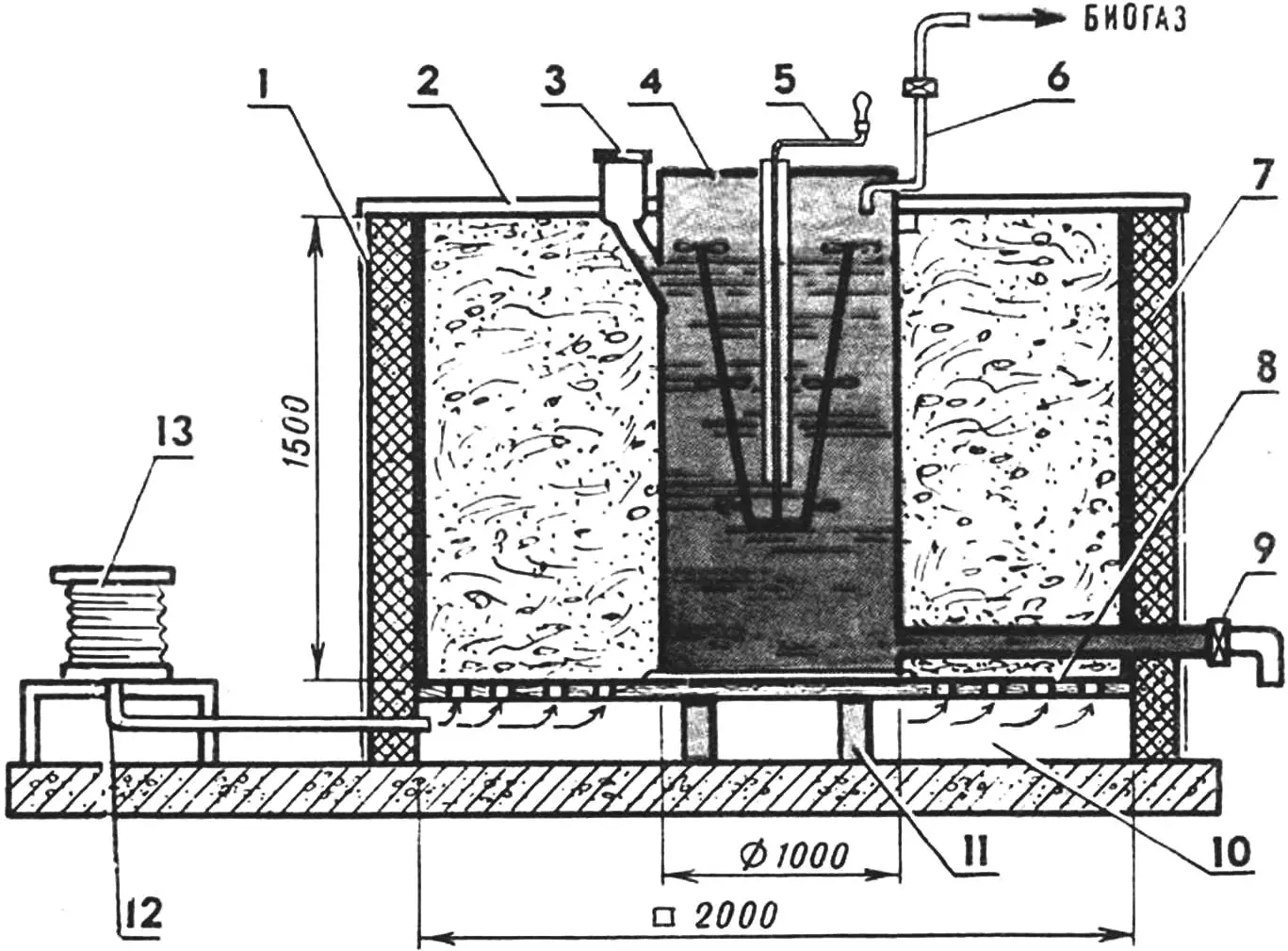

За одними удачными техническими решениями приходили другие. И вот наконец разработка приняла вид, представленный на иллюстрациях.

1 — аэробный ферментер (устойчивая к коррозии — например, деревянная — коробчатая конструкция с откидывающимися задней и передней стенками), 2 — покрытие (из деревянных щитов), 3 — заливная горловина метантенка (сварная конструкция из 2,5-мм «нержавейки»), 4 — метантенк (из подходящей по габаритам емкости для хранения химических удобрений, нефтепродуктов; или сваривается из 2,5…5-мм «нержавейки»), 5 — механическая мешалка (сварная конструкция из «нержавейки»), 6 — патрубок отбора биогаза, 7 — теплоизоляционная прослойка из керамзита или пенопласта, 8 — решетчатый пол (из деревянного бруса 100×100 мм), 9 — сливной кран, 10 — технологический канал, 11 — подставка кирпичная, 12 — втулка — направляющая вварная (из 100-мм отрезка трубы 32×5, «нержавейка»), 13 — воздуходувка (или кузнечные меха).

Цилиндрическая металлическая емкость — метантенк — с заливной горловиной, сливным краном, механической мешалкой и патрубком отбора биогаза объединены в компактную конструкцию (см. рис.), для изготовления которой как нельзя лучше подойдут, например, емкости из-под химических удобрений, другие детали и узлы из «нержавейки». Причем сам «газопроизводящий центр» расположен внутри аэробного ферментера, который можно сделать прямоугольным (например, из пиломатериалов).

Две боковые стенки у ферментера съемные — для облегчения выгрузки отработанного навоза. Пол же сделан решетчатым. Через располагающийся под ним технологический канал прогоняется воздух. Для этого используется нагнетатель типа кузнечных мехов или специальная воздуходувка.

Сверху ферментер рекомендуется закрыть деревянными щитами. А чтобы уменьшить потери тепла, стенки и днище выполнить с теплоизоляционной прослойкой.

В метантенк через горловину заливают предварительно подготовленный навоз с коровьей мочой. Влажность «технологического сырья» должна быть в пределах 88—92%. Причем уровень этой жижи контролируют по нижней части заливной горловины. Аэробный же ферментер через верхнюю открывающуюся часть заполняют твердым подстилочным навозом или смесью последнего с рыхлым сухим органическим наполнителем (солома, опилки) влажностью 65—69%.

При подаче нагнетателем воздуха в ферментере начинает разлагаться органика, выделяется тепло. Его вполне достаточно для подогрева метантенка, содержимое которого перемешивается (благо на то есть специальная мешалка, а также известное каждому еще со школы физическое явление — конвекция). В результате происходит выделение биогаза. Он накапливается в верхней части метантенка. Через специальный патрубок биогаз отводят в «магистраль» и используют для бытовых нужд.

При эксплуатации этой биогазовой установки (как, впрочем, и большинства других устройств-аналогов) следует помнить о необходимости обеспечения биохимического равновесия. Ведь иногда темпы выработки кислот бактериями, участвующими в процессе анаэробной ферментации, выше, чем темпы их потребления бактериями другой группы участников. В таком случае, как отмечал уже журнал в своих прежних публикациях, кислотность массы растет, а выход биогаза снижается. Положение может быть исправлено либо уменьшением ежедневной порции сырья, либо увеличением его растворимости (по возможности горячей водой), либо, наконец, добавкой нейтрализующего вещества (например, известкового молока, стиральной или питьевой соды).

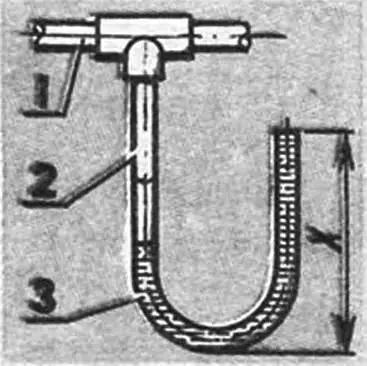

1 — биогазопровод, 2 — V-образная трубка (длина свободной ветви «X» должна быть больше, чем выраженное в миллиметрах водяного столба давление биогаза в магистрали), 3 — конденсат.

Производство биогаза может уменьшиться за счет нарушения соотношения между углеродом и азотом. Положение выправляют, вводя в метантенк вещества, содержащие азот,— мочу или в небольшом количестве соли аммония, используемые обычно в качестве химических удобрений (50—100 г на кубометр сырья).

Нельзя также забывать, что высокая влажность и наличие сероводорода (содержание которого в биогазе может достигать 0,5%) стимулируют повышенную коррозию металлических частей установки. Поэтому состояние всех остальных элементов ферментера и метантенка надо регулярно контролировать. И в местах повреждений тщательно защищать (лучше всего свинцовым суриком — в один или два слоя,— с последующим покрытием двумя слоями любой масляной краски).

Отходы после переработки в биогазовой установке получаются обеззараженными. Их хорошо использовать как высококачественные удобрения. Но помимо этого ведь вырабатывается и самое главное — газ. Причем в объеме, вполне достаточном для двухконфорочной плиты.

Такая установка окупится уже за год только за счет утилизации отходов в личном хозяйстве.

«Моделист-конструктор» № 4’96, А. КОВАЛЕВ