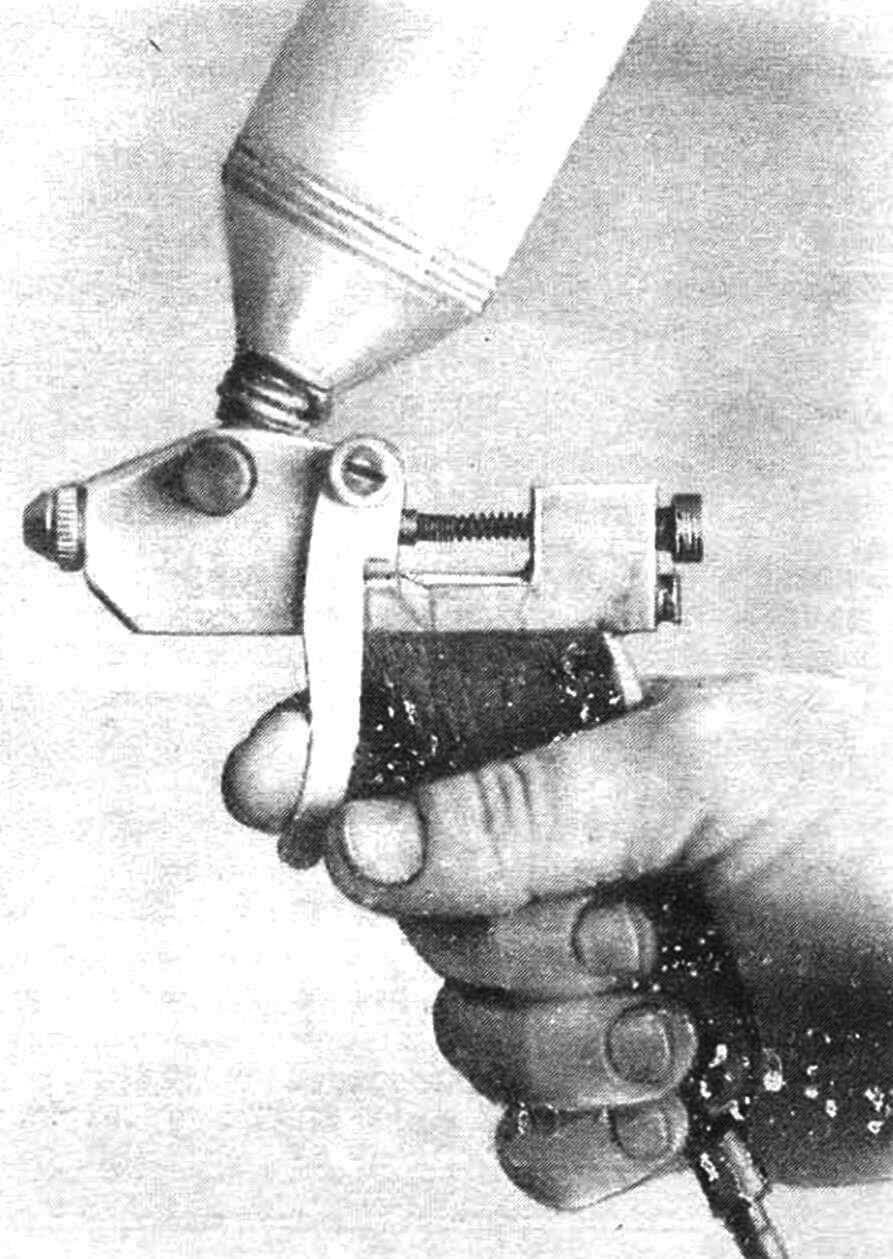

В «М-К» № 10 за 1981 год была опубликована разработка пульверизатора для краски В. Казаряна (статья «Набираем очки на «стенде»). Конструкция его понравилась, за исключением некоторых узлов, таких, как регулировка подачи краски (она трудоемка, а производить ее приходится часто) и система наклона бачка. Поэтому появилась мысль усовершенствовать пульверизатор. И вот что из этого получилось.

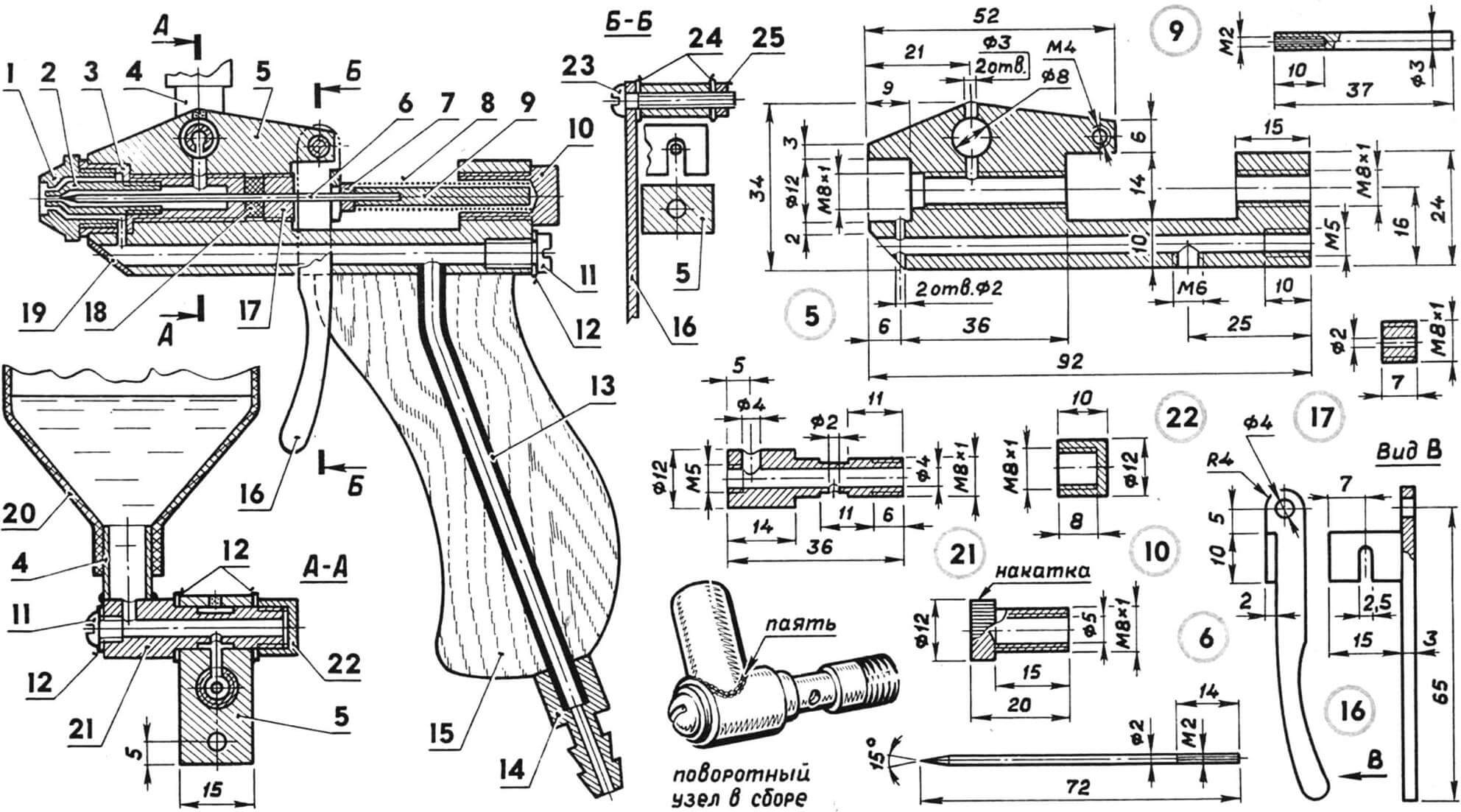

Самая сложная деталь в новом «краскопульте» — корпус. Начисто отлить его оказалось сложно, поэтому, заформовав деревянный брусок размером 20X40X100 мм, пришлось из старого поршня отлить соответствующую заготовку. Из нее с помощью ножовки и напильников и выполняется корпус требуемой формы. Отверстия краскоподающего канала и короткий отрезок воздушного канала сверлятся лишь после установки и фиксирования на эпоксидной смоле переходника. Передняя часть корпуса (где выходят отверстия воздушного канала) заклеивается алюминиевой пластиной толщиной около 1 мм. А верхняя часть краскоподающего канала заглушена шпаклевкой из эпоксидной смолы, в которой замешана алюминиевая пудра.

Поворотный узел бачка также изменился. Теперь к втулке припаивается отрезок медной или латунной трубки 0 10 мм и длиной 20 мм, на которую с небольшим натягом надевается флакон от клея ПВА с отрезанным донышком. Если флакон садится слишком свободно, можно применить обтяжной хомутик. Кстати — основное преимущество данного решения не в том, что через полупрозрачную стенку такого бачка виден уровень оставшейся краски, а в возможности качественно отмыть старую краску, что очень важно при переходе на другие оттенки.

1 — форсунка, 2 — сопло, 3 — переходник, 4 — переходная трубка, 5 — корпус, 6 — игла, 7 — контргайка, 8 — пружина, 9 — корпус иглы, 10 — регулировочный винт, 11 — винт-заглушка, 12 — прокладка, 13 — воздухоподводящая трубка, 14 — штуцер, 15 — рукоятка, 16 — курок, 17 — резьбовая втулка, 18 — сальник, 19 — стенка, 20 — бачок для краски, 21 — втулка, 22 — глухая гайка, 23 — винт, 24 — шайбы, 25 — контргайка.

Чертежи деталей 1, 2, 3 и 6 можно найти в «М-К» № 10 за 1981 год. Неуказанные размеры определяются по месту или выбираются произвольно.

Втулка вставляется в отверстие корпуса и фиксируется глухой гайкой. Для изменения наклона бачка потребуется лишь отвернуть на полоборота эту гайку, и после подбора положения трубки с флаконом вновь затянуть ее. Крышка для бачка вообще не планировалась, так как опыт работы с подобными пульверизаторами убеждает в их ненужности.

Воздухоподводящая трубка — медная Ø 6 мм; она ввертывается в корпус с клеем и после его отверждения изгибается под нужным углом. После этого на нее надевается предварительно подогнанная по размерам деревянная ручка, которая также фиксируется эпоксидной смолой. На выступающий конец трубки на резьбе наворачивается штуцер под шланг подачи воздуха от компрессора.

Курок несложно выпилить из алюминиевого профиля-уголка любого размера с толщиной стенки не менее 2 мм. Эта деталь крепится на корпусе винтом М4 и контргайкой. Сальник вырубается из войлока толщиной 5—7 мм.

Все точеные детали (за исключением иглы) — латунные. При возможности полезно их отхромировать. На деталях 1, 7, 10 и 22 выполняется накатка. На одном торцов детали 17 прорезается шлиц под отвертку. Прокладки вырублены из полиэтилена.

М. ЦЕХОВОЙ, худ.-оформитель, г. Симферополь, Украина