К сожалению, проблемы с электроэнергией возникают всё чаще, и нет никакой гарантии, что тебя минует чаша сия, независимо от того, где ты проживаешь — в городе или, тем более, в сельской местности.

Чтобы обезопасить себя на случай «нештатной» ситуации, неплохо приобрести дизельную мини-электростанцию, но… не всем это удовольствие по карману — сам агрегат стоит немало, да ещё и «кормить» его нужно, а «овёс нынче дорог». Другое дело — ветроэлектрогенератор. Его можно и самому сделать, а дальше — копи энергию и пользуйся, когда понадобится. И многие рачительные хозяева дач и приусадебных участков так и поступают.

Наибольшей трудностью в любительской постройке ветроустановки является изготовление воздушного винта. Связано это со сложной теорией его расчёта. Однако, с достаточной для практического применения степенью точности этот расчёт можно произвести по упрощённой методике.

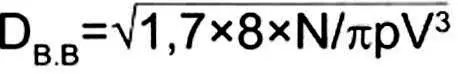

Мощность проектируемой установки рассчитывается по формуле:

N=(pFV3)/2, (Вт),

где р = 1,25 кг/м3 — плотность воздуха;

F — площадь, ометаемая воздушным винтом, м2;

V — скорость ветра, средняя для района за год.

Отсюда площадь, ометаемая винтом:

F= 2N/pV3,

а диаметр винта

Проектируемая установка должна рассчитываться на мощность в 1,7 раза больше мощности генератора, поэтому

Изготавливается воздушный винт из пород древесины, хорошо поддающейся обработке и не очень склонной к короблению, например из березы или лиственницы. Заготовка должна быть хорошо выстругана и высушена. Её размеры: длина — на 100 мм больше диаметра воздушного винта DВВ, ширина — 0,09 DВВ, толщина — 0,025 DВВ.

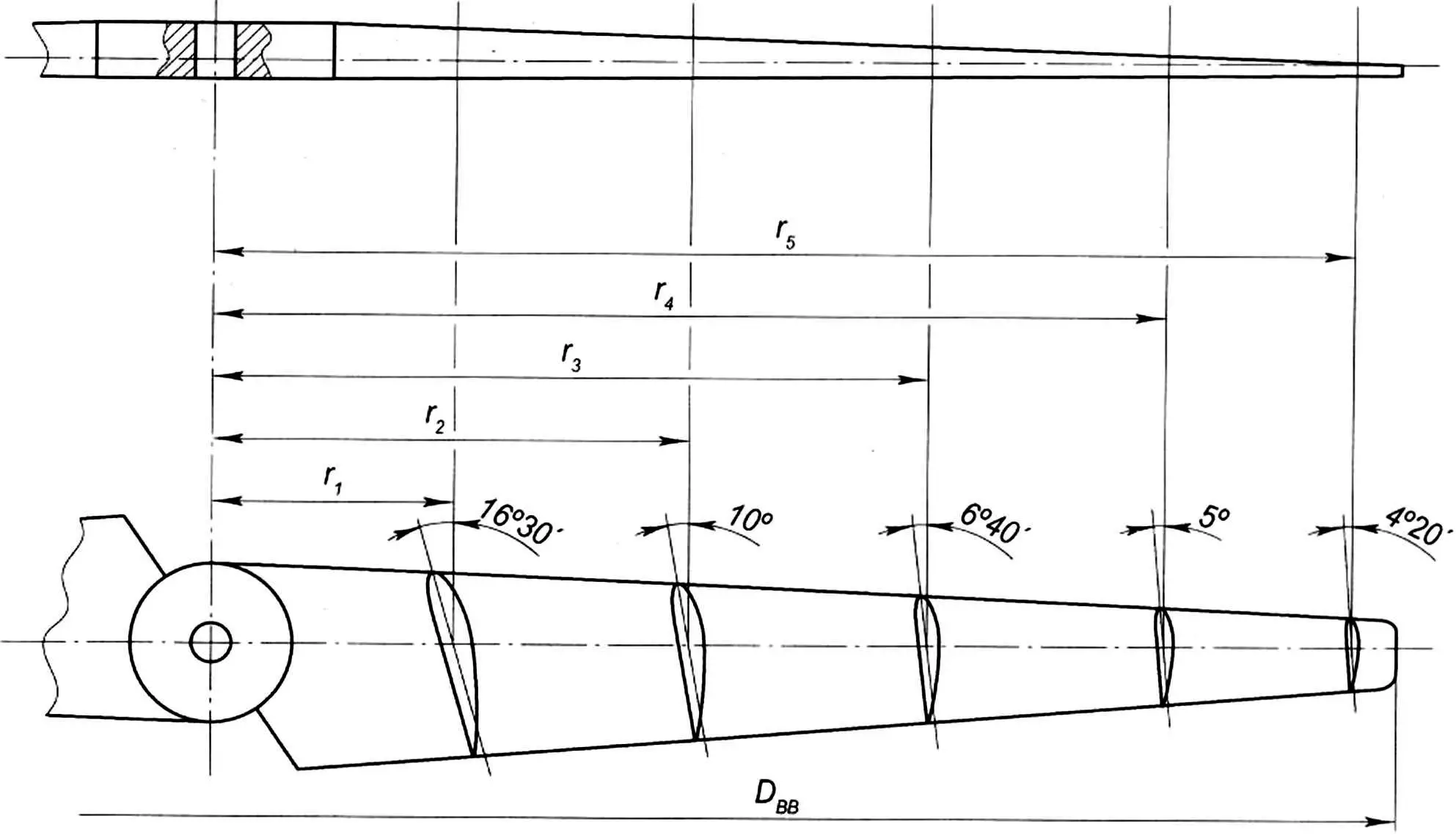

На подготовленной заготовке с двух сторон размечаются продольные и поперечные оси и наносятся поперечные линии расчётных сечений лопастей по радиусам r1 — r5.

Размеры профилей для лопасти воздушного винта диаметром 1 м*

| Расчётный радиус сечения, r, мм | Угол наклона профиля, град. | Координата профиля | Координата x, мм | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| 100 | 16°30′ | X | 0 | 2,1 | 4,2 | 8,3 | 16,5 | 25,0 | 41 | 57,5 | 74 | 82 |

| Yв | 6,1 | 9,0 | 10,4 | 12,0 | 14,2 | 15,0 | 13,7 | 9,83 | 4,6 | 0,5 | ||

| Yн | 6,1 | 3,4 | 2,5 | 1,7 | 0,83 | 0,32 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 200 | 10° | X | 0 | 1,84 | 3,5 | 7,1 | 14,1 | 21,2 | 35 | 49,2 | 63,3 | 71,0 |

| Yв | 5,0 | 7,5 | 8,3 | 9,7 | 11,5 | 12,2 | 11,7 | 7,92 | 3,7 | 0,41 | ||

| Yн | 5,0 | 2,8 | 2,1 | 1,3 | 0,5 | 0,22 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 300 | 6°40′ | X | 0 | 1,32 | 2,8 | 5,5 | 11,0 | 16,5 | 28 | 33,4 | 47,0 | 55,0 |

| Yв | 3,5 | 5,43 | 6,0 | 7,0 | 8,32 | 9,0 | 8,2 | 5,5 | 2,5 | 0,34 | ||

| Yн | 3,5 | 1,82 | 1,34 | 0,83 | 0,42 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 400 | 5° | X | 0 | 1,0 | 2,0 | 4,0 | 8,0 | 12,0 | 20,0 | 28,0 | 36 | 40,0 |

| Yв | 1,6 | 3,2 | 3,7 | 4,42 | 5,1 | 5,42 | 4,7 | 3,3 | 1,7 | 0,25 | ||

| Yн | 1,6 | 1,0 | 0,7 | 0,42 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 475 | 4°20′ | X | 0 | 0,7 | 1,4 | 2,7 | 5,4 | 8,1 | 13,5 | 19,0 | 24,3 | 27,0 |

| Yв | 1,0 | 1,74 | 2,1 | 2,5 | 2,7 | 3,0 | 2,41 | 1,7 | 0,7 | 0,2 | ||

| Yн | 1,0 | 0,54 | 0,4 | 0,13 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

* Для винта другого размера данные таблицы (кроме угла λ) умножить на коэффициент, равный его диаметру в метрах.

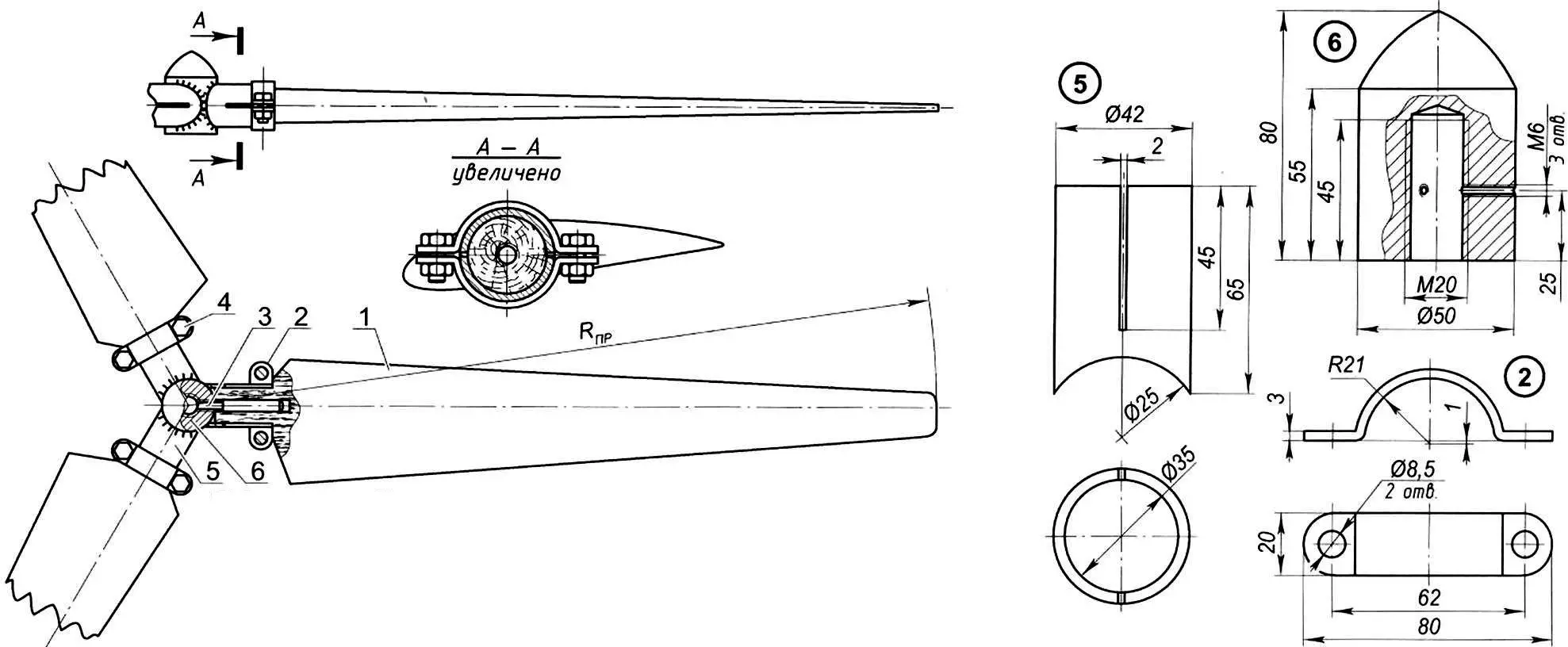

Технологическая оснастка включает в себя стапельную доску и шаблоны профилей.

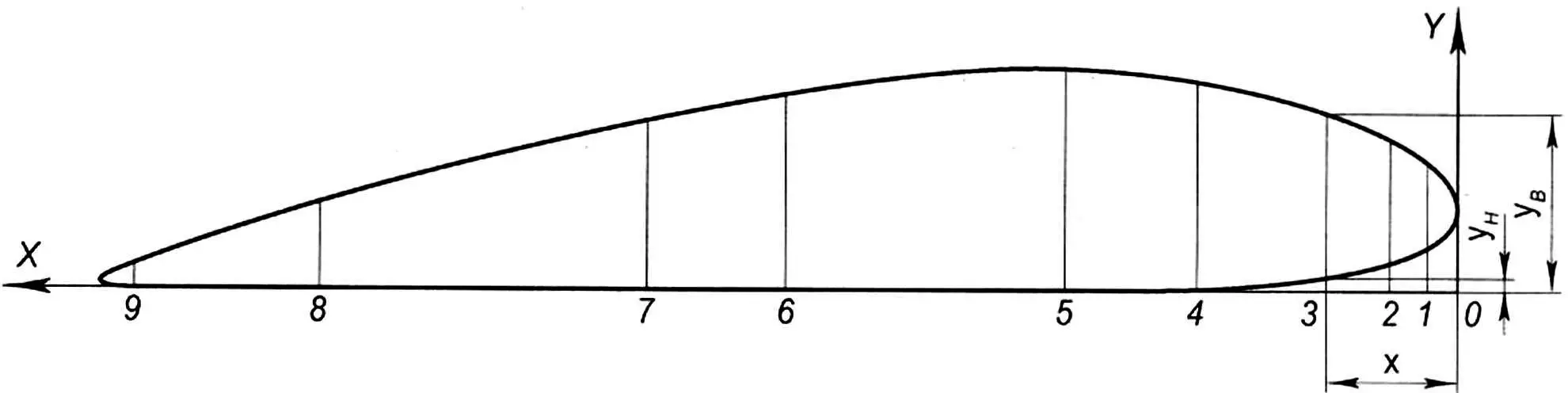

Стапельная доска представляет собой так же, как и заготовка воздушного винта, выстроганную доску длиной больше половины его диаметра на 80 — 100 мм и размечается аналогично заготовке. На пересечении осей и в заготовке воздушного винта, и в доске стапеля сверлятся отверстия, в стапеле закрепляется шпилька диаметром 12 — 18 мм длиной 180 — 200 мм. Шаблоны профилей изготавливаются из фанеры толщиной 4 — 5 мм с размерами 0,25×0,18 RВВ. На фанерные заготовки наклеиваются профили сечений, вычерченные в соответствии с таблицей и рисунком в масштабе 1:1. После того как клей высохнет, в шаблонах вырезаются лобзиком профили (заштрихованная часть) и шаблон разрезается на две части. К нижней из них гвоздями крепятся брусочки сечением 30×15 мм, с помощью которых профили устанавливаются на стапельной доске. При этом центры профилей должны лежать на одной горизонтальной оси.

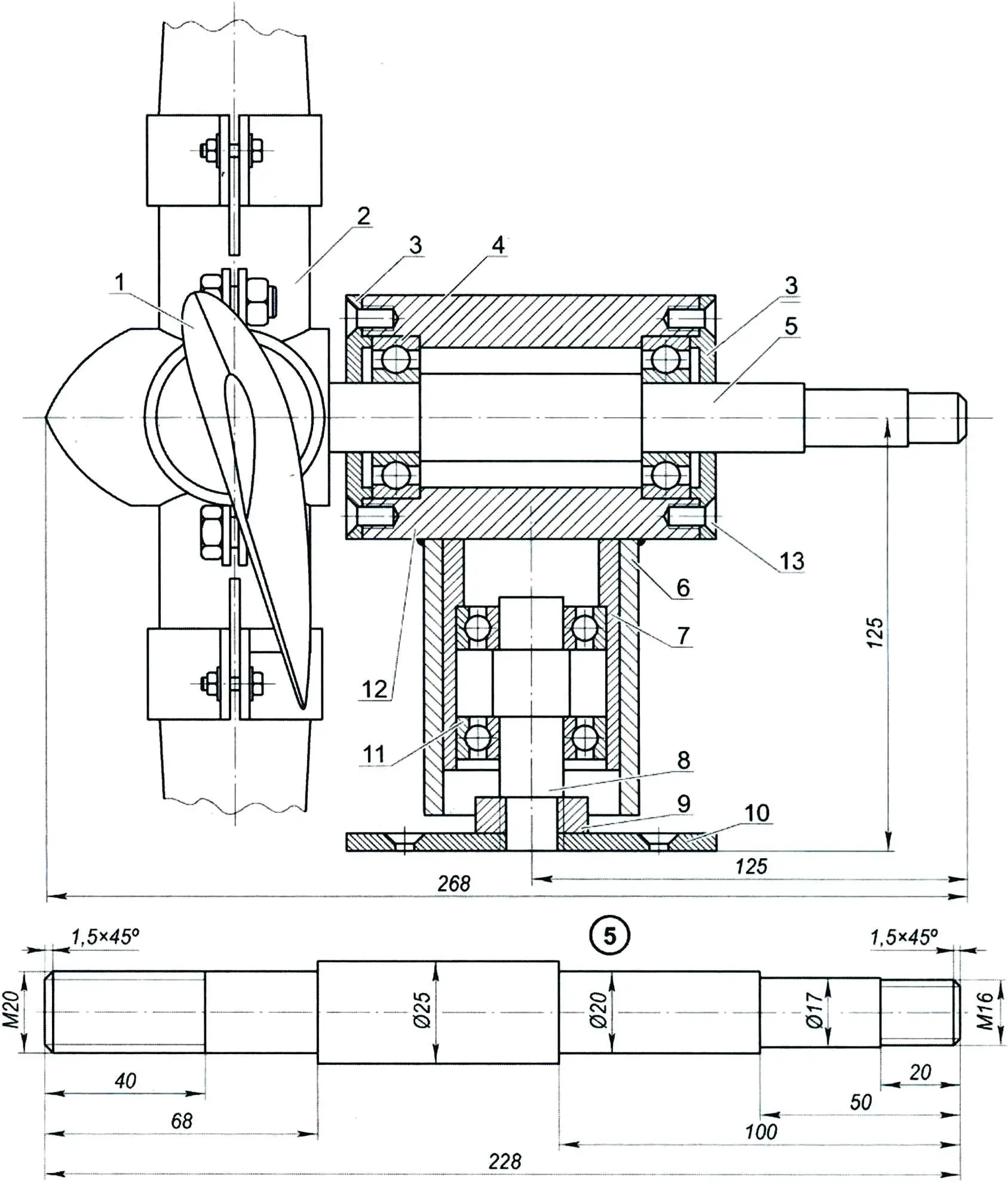

1 — лопасть воздушного винта (3 шт.); 2 — блок крепления лопастей; 3 — крышка (2 шт.); 4 — подшипник 204 (2 шт.); 5 — вал; 6 — гильза; 7 — корпус подшипников опорной оси; 8 — опорная ось; 9 — контргайка; 10 — опорная площадка; 11 — подшипник 203 (2 шт.); 12 — корпус подшипников приводного вала; 13 — винт М6 (12 шт.)

Процесс изготовления пропеллера ведётся в следующей последовательности.

После закрепления шаблонов к стапельной доске на шпильку надевается заготовка и опускается на шаблоны, верхние кромки которых покрываются краской. Далее заготовка снимается и в местах оставленных шаблонами отпечатков производится выборка древесины с помощью стамески шириной 5 — 6 мм или круглого напильника с крупной насечкой на глубину 4 — 5 мм. Затем заготовка вновь надевается на шпильки для последующего отпечатка. Этот процесс повторяется до получения «маячков» — сплошного окрашивания по линиям профилей. Верхняя часть лопасти обрабатывается аналогично, при этом контроль сечений ведётся касанием верхней части шаблонов вручную без закрепления.

Как и в предыдущем случае, кромки шаблонов покрываются краской.

Выборка древесины производится до совпадения нижней и верхней частей шаблонов.

Для перехода к изготовлению второй лопасти под заготовку подводится гайка на шпильке и закрепляется контргайкой, которая остаётся так до изготовления двух остальных лопастей. После этого заготовка поворачивается на 180° и начинается работа с заготовкой второй лопасти. Оставшуюся древесину между «маячками» осторожно снимают рубанками, обрабатывают напильником и вышкуривают. После этого пропеллер пропитывается олифой и несколько раз окрашивается.

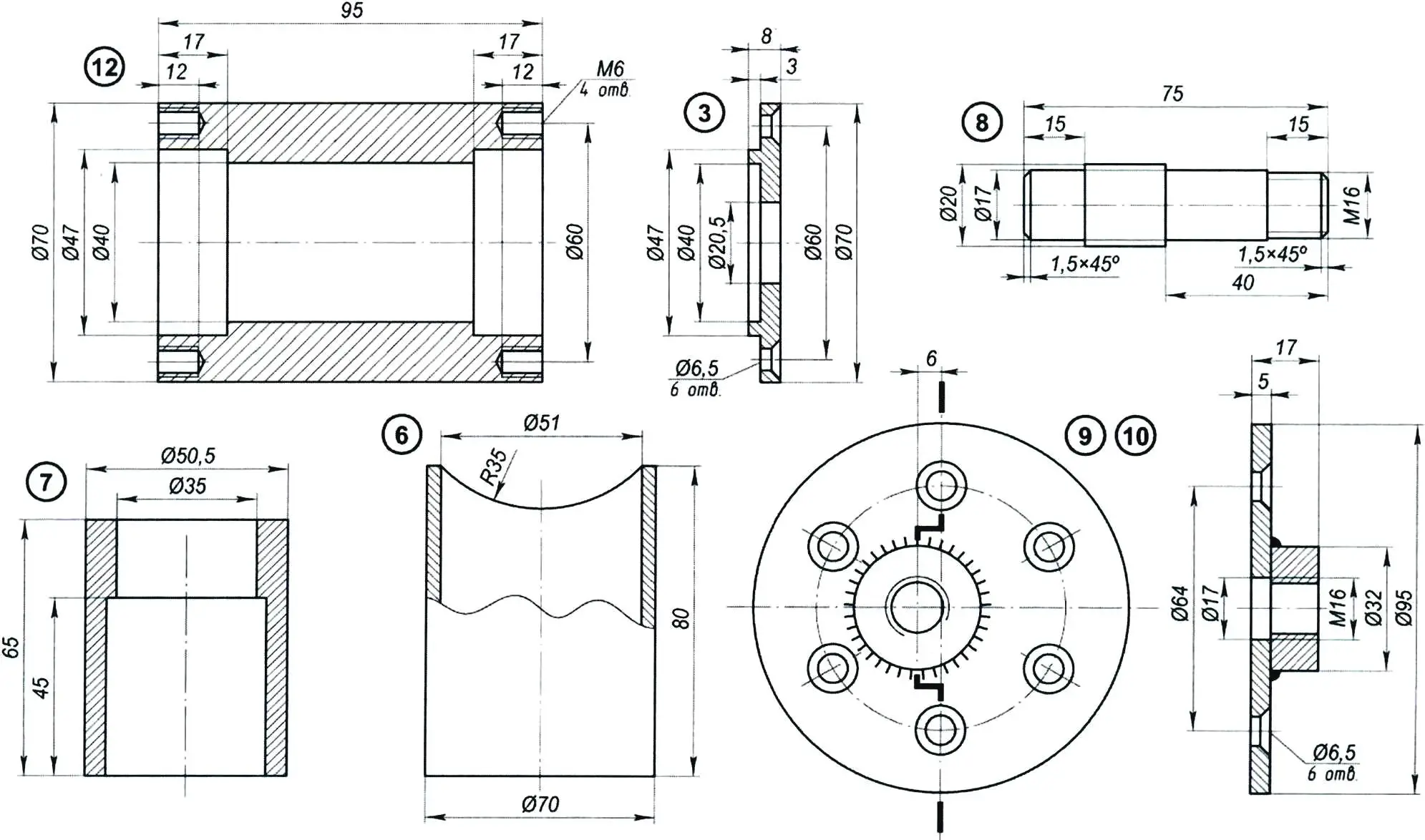

1 — лопасть (берёза или липа, 3 шт.); 2 — хомут (полоса 20×3, 3 шт.); 3 — шпилька (пруток Ø5, 3 шт.); 4 — крепление хомута (болт М8, 6 шт.); 5 — зажим лопасти (труба 42×3,5, 3 шт.); 6 — центральная втулка (круг Ø50); материал деталей поз. 2—6—сталь

Размеры профилей в расчётных сечениях и изготовление лопастей трёхлопастного пропеллера аналогичны. Заготовка на каждую лопасть на 50 — 60 мм длиннее радиуса пропеллера.

При разметке поперечную ось располагают на расстоянии 25 — 30 мм от края и в месте пересечения осей сверлят отверстие под шпильку.

Далее со стороны конца лопасти с отверстием под шпильку изготавливается шип, диаметр которого равен толщине заготовки, а длина — 1,5 — 1,6 толщины заготовки.

Делать шип необходимо очень аккуратно, так как погрешности несоосности неизбежно приведут к тому, что лопасти расположатся в разных плоскостях.

1 — верхний участок шаблона (фанера s4); 2 — профиль (вырезается); 3 — стойка (брусок 15×30); 4 — нижний участок шаблона (фанера s4); 5 — стапельная доска

При обработке заготовки воздушного винта могут быть сколы или излишняя выборка древесины. В этом случае дефекты зашпаклёвываются.

Шпаклёвка готовится на основе влагостойкого клея и древесных опилок. Высохшую шпаклёвку осторожно опиливают напильником и зачищают шкуркой.

В торцевой части шипа лопасти трёхлопастного воздушного винта сверлится отверстие диаметром 0,005 DВВ на глубину 3,5 толщины заготовки. В это отверстие вставляется металлическая шпилька соответствующего диаметра и заливается эпоксидным клеем. Готовые винты необходимо тщательно отбалансировать.

Л. КУРДЕЛЯС