Незважаючи на те, що промисловість випускає чимало різноманітних малих суден (у тому числі й яхт), кількість саморобок, побудованих аматорами, зростає рік від року. Вони сміливо експериментують з різними матеріалами, використовують у своїх проектах цікаві технічні рішення.

Застосовувана сьогодні технологія будівництва малих суден є результатом багаторічного досвіду. Але межі для її вдосконалення не існує, і завжди залишається можливість покращення окремих етапів багатогранного процесу, що може зробити будівництво або менш трудомістким, не вимагаючим високої кваліфікації, або дешевшим. Так, у останні роки було запропоновано й апробовано кілька нетрадиційних способів виготовлення корпусів, що, безсумнівно, може зацікавити суднобудівників-аматорів.

Перш ніж перейти до їх опису, згадаємо традиційний технологічний цикл, зазвичай застосовуваний при будівництві яхт і малих катерів.

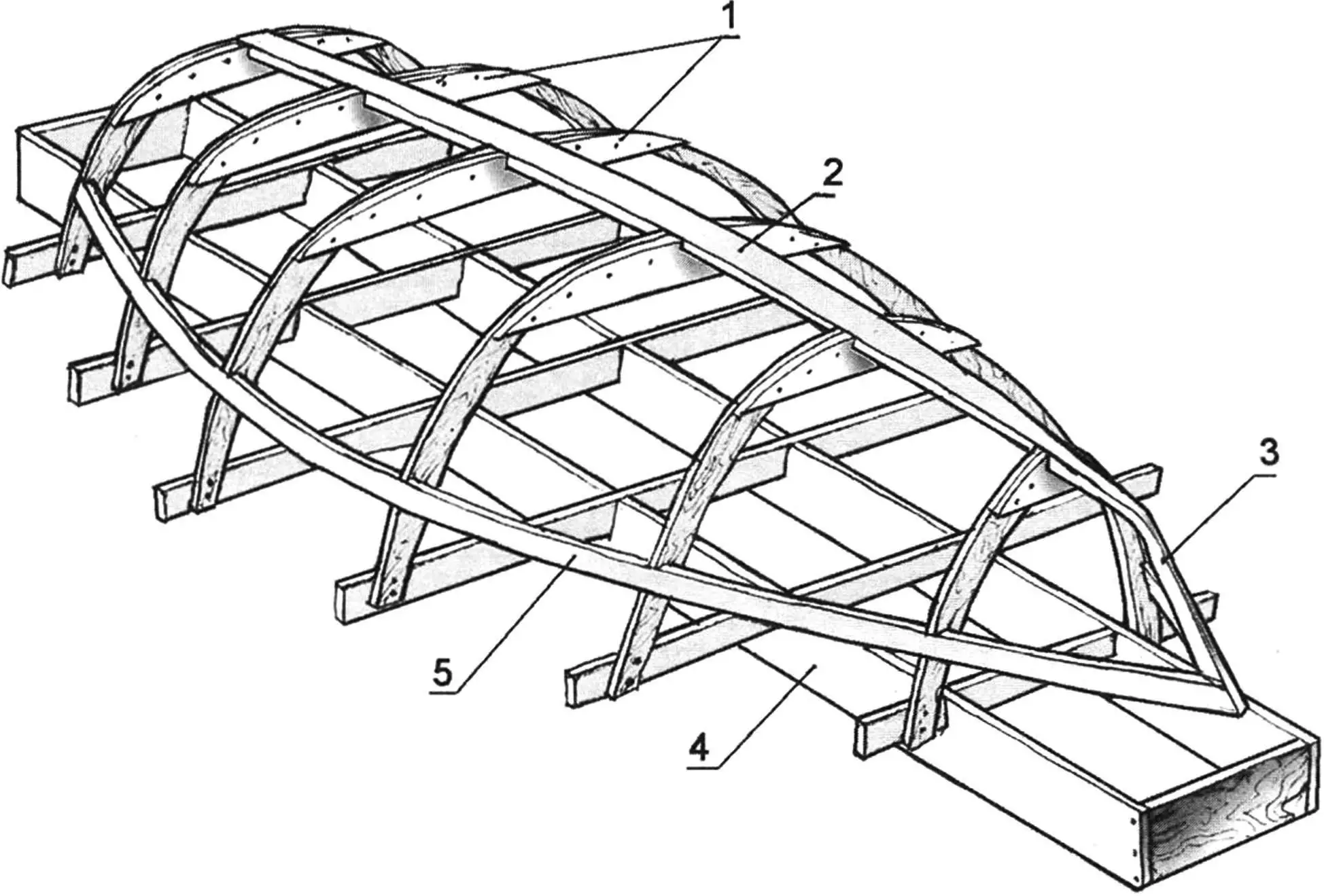

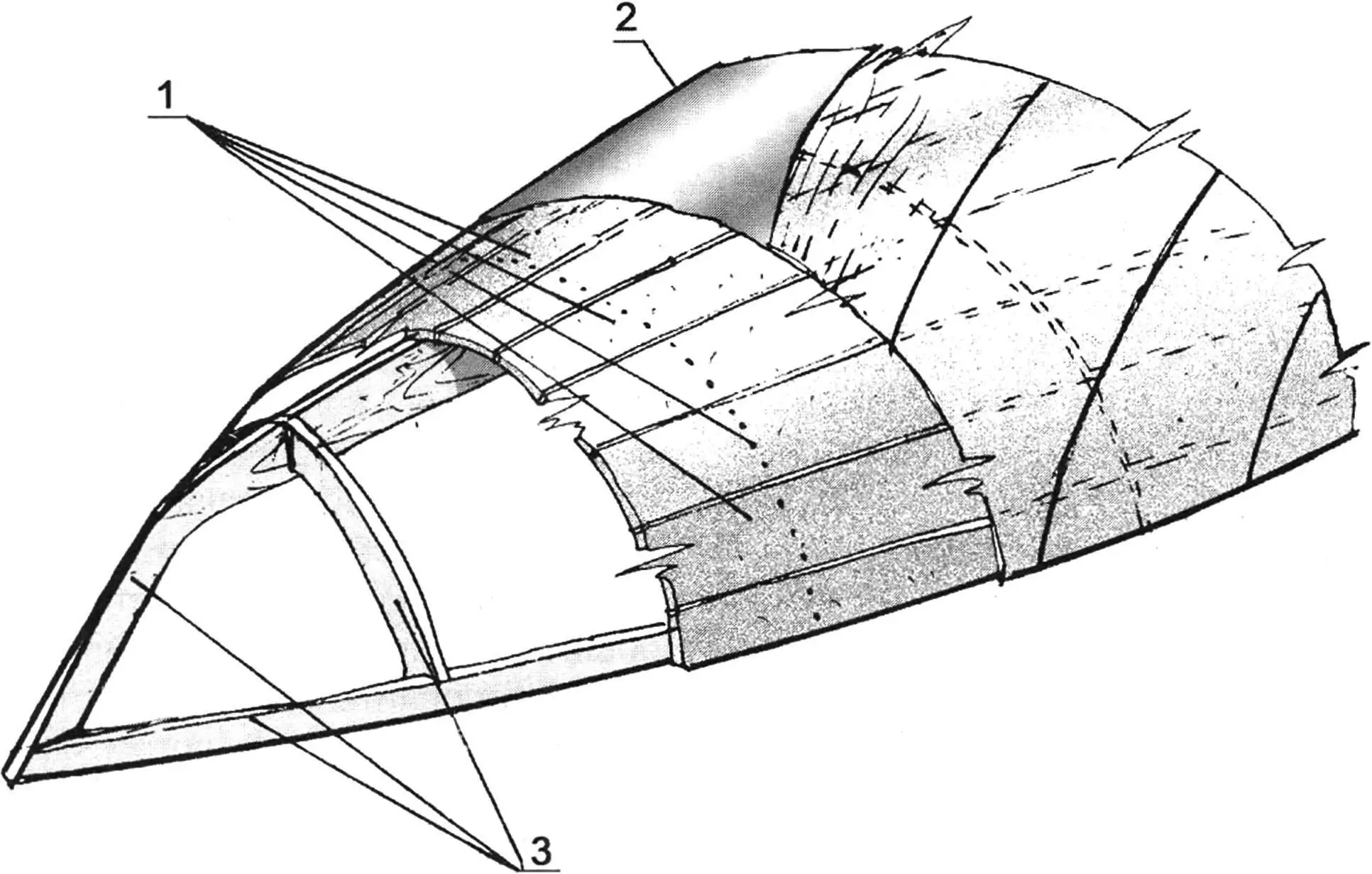

1 — шпангоути; 2 — кілевий брус; 3 — форштевень; 4 — стапельний брус; 5 — привальний брус

Після узгодження всіх кривих теоретичного креслення на виконаному в натуральну величину плазі за обводами шпангоутів і переборок виготовляються елементи конструктивного набору корпусу. Доцільно одночасно встановити елементи для кріплення коек, полиць, рундуків — з тим, щоб звести до мінімуму добудовні роботи.

Виготовлення корпусу на стапелі

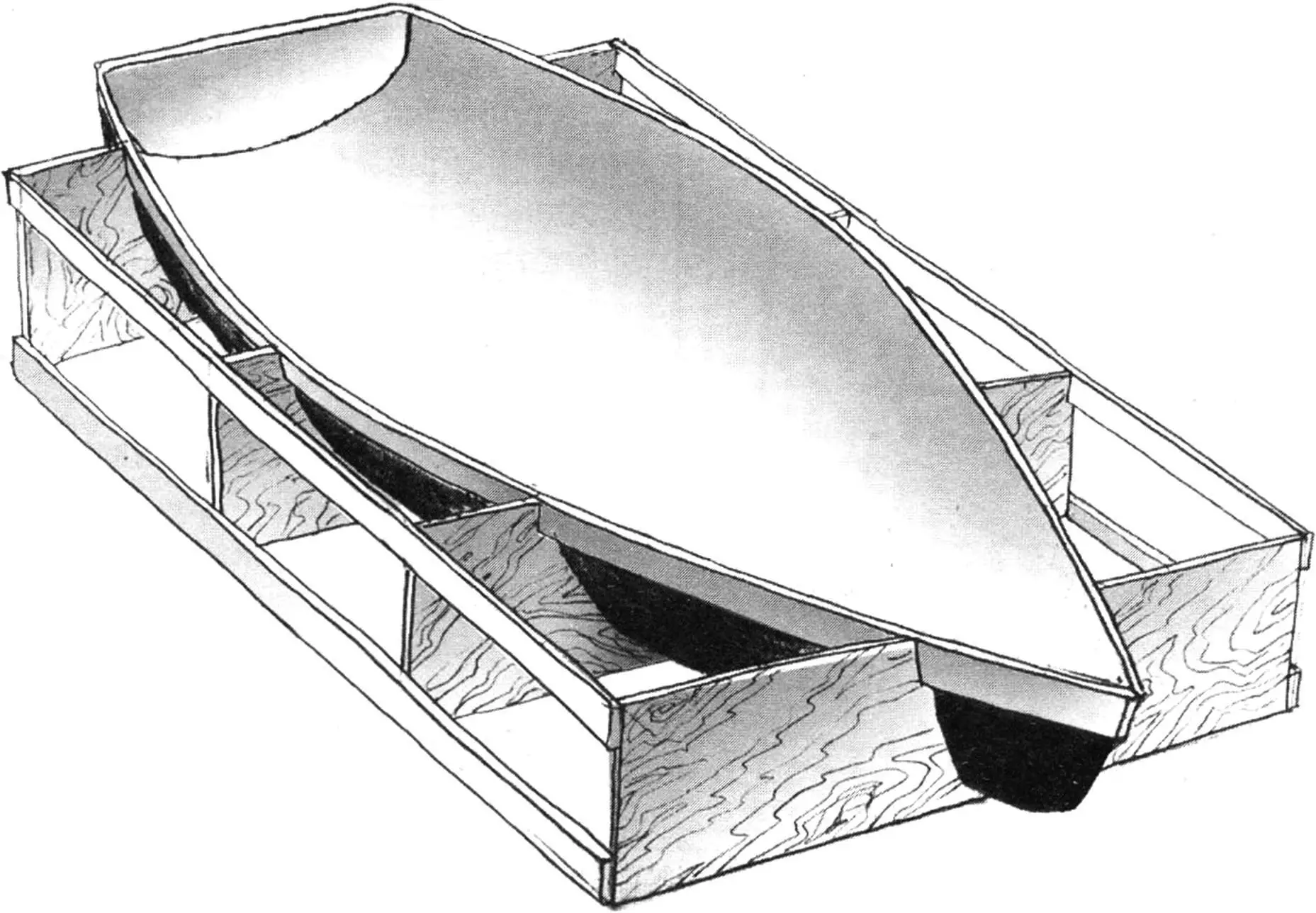

Для збирання корпусу виготовляють стапель, у якості якого зазвичай використовують два ретельно відфуговані дерев’яні бруси, виставлені строго горизонтально. Остов майбутнього судна зазвичай розміщують догори кілем. У заздалегідь розмічених місцях на стапелі встановлюються шпангоути і переборки, а потім за допомогою кілевого бруса, форштевня і привальних брусів набір об’єднується в жорстку просторову конструкцію (рис. 1). Круглошпангоутні корпуси обшиваються дерев’яними рейками або дошками, гостроскулі — фанерою. При будівництві катерів і яхт з композитних матеріалів за такою технологією виготовляють болван (пуансон). Його зовнішня поверхня при цьому виходить досить грубою і вимагає надалі ретельної обробки — шліфування і полірування. Якщо ж планується зробити цілу серію склопластикових суден, то доцільно за пуансоном виготовити поліровану матрицю, в якій можна буде відформувати необхідну кількість корпусів, що не потребують подальшої обробки (рис. 2).

Виготовити стапель і виставити на ньому шпангоути і переборки не так-то просто: дана операція вимагає великої точності й акуратності. Як правило, на неї йде близько 20% часу, необхідного для будівництва всього корпусу. Для розміщення стапеля необхідне досить просторе приміщення, принаймні, на 1,5…2 метри перевищуюче габарити судна за довжиною і шириною. Ще складніше виконати оснастку для формування корпусу з композитних матеріалів — склотканини і синтетичних смол. Трудозатрати на виготовлення пуансона порівнянні з будівництвом дерев’яного корпусу аналогічних габаритів. Тож використання методів будівництва корпусів катерів і яхт без застосування стапеля (для дерев’яних суден) і пуансона або матриці (для суден з композитів) дозволить прискорити й спростити процес будівництва і знизити його вартість.

Будівництво суден без стапеля

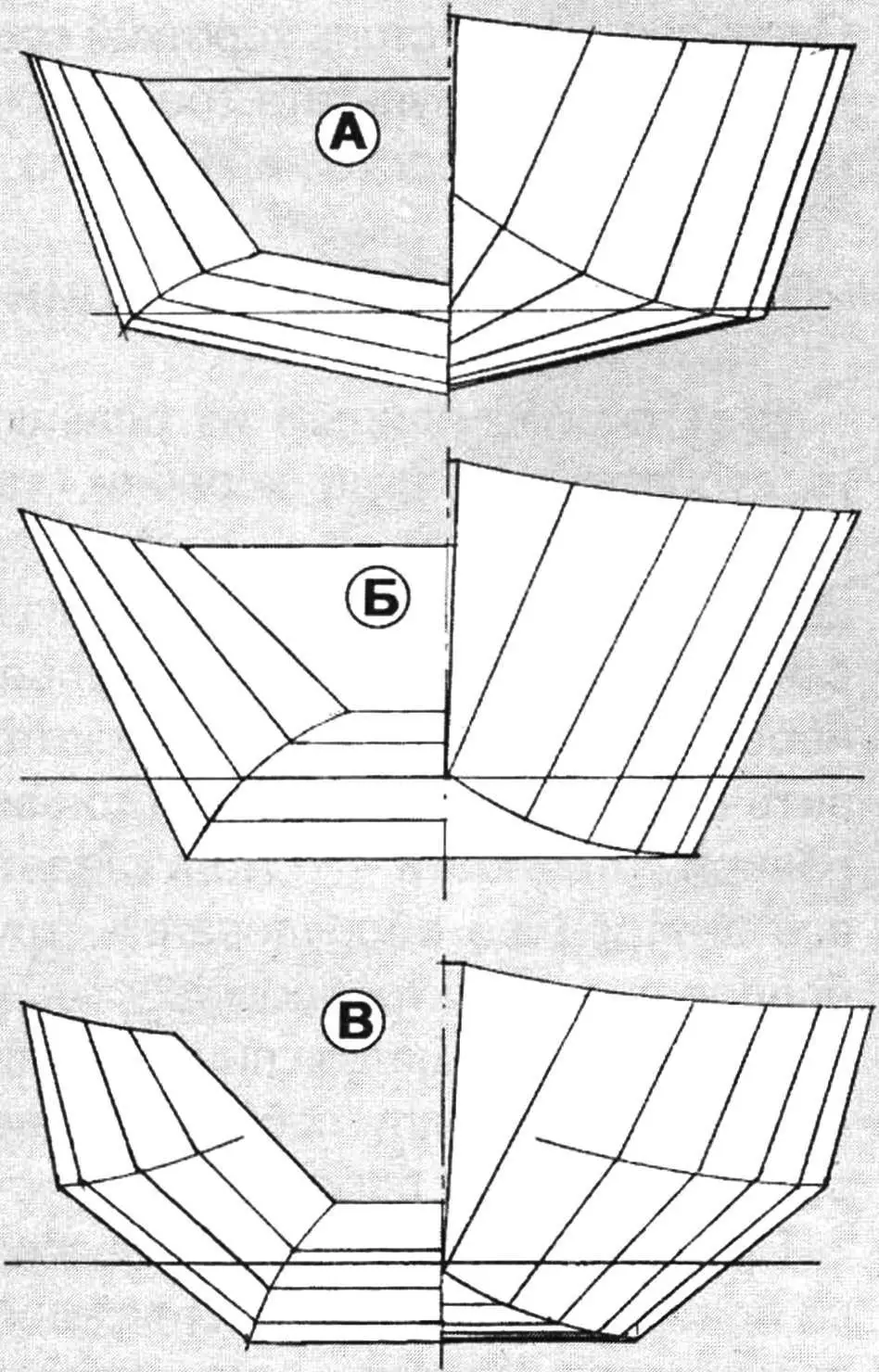

Сутність цього способу полягає в збиранні корпусу з комплекту заготівель такої форми, які при з’єднанні між собою набувають заданої форми. Таким чином можна будувати човни найрізноманітніших розмірів і призначення: і маленькі гребні тузики довжиною всього 2 метри, і моторні човни, і навіть крейсерські яхти довжиною 7… 8 метрів. Звичайно ж, технологія накладає відомі обмеження на обводи судна — вони повинні бути такими, що розгортаються на площину, тобто такими, які можна обшити плоскими листами. Найкраще для цієї мети підходять плоскодонні обводи типу «дорі», гостроскулі типу «шарпі» і двоскулові (рис. 3).

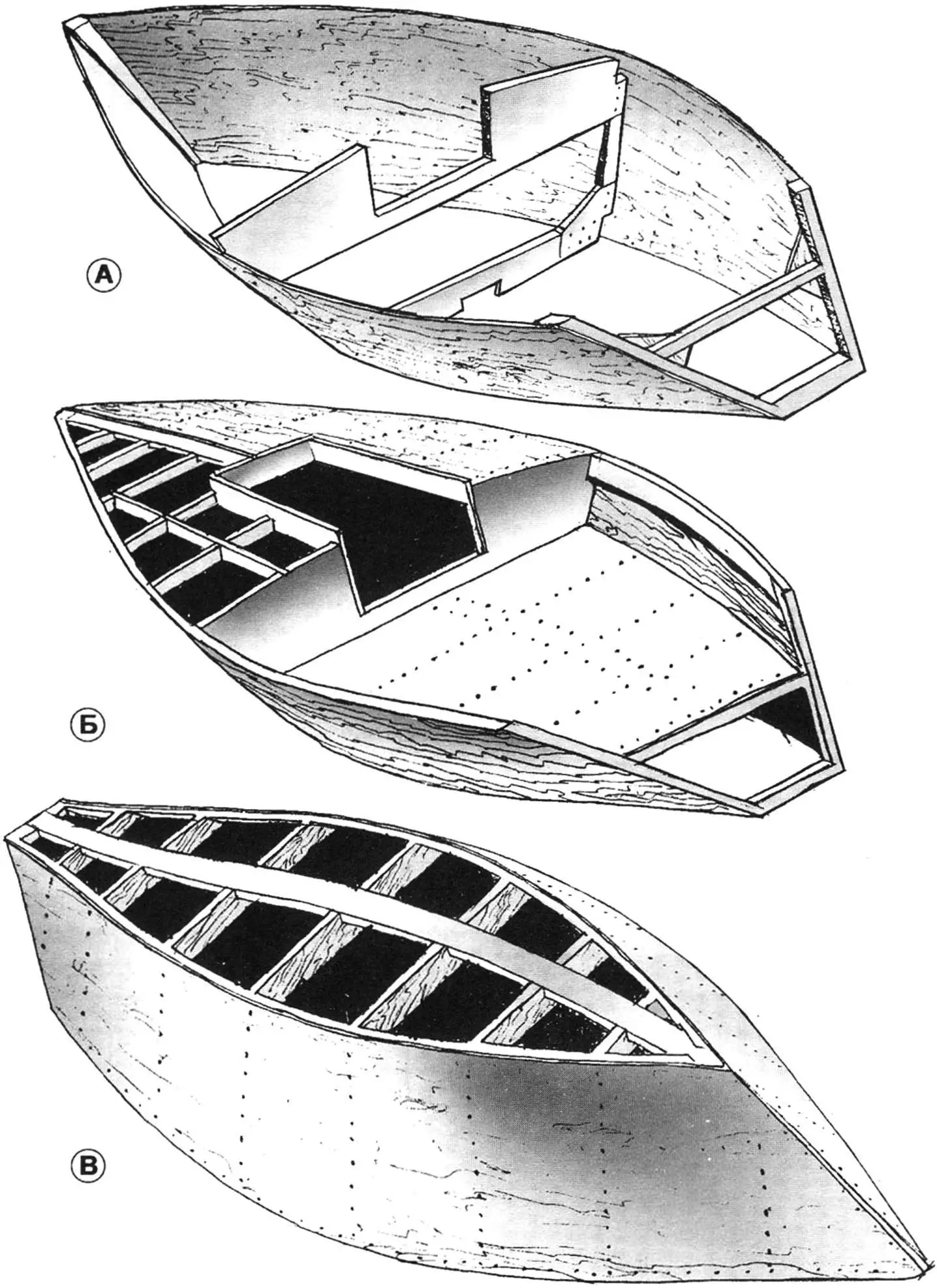

А — односкулові типу «шарпі»; Б — односкулові типу «дорі»; В — двоскулові

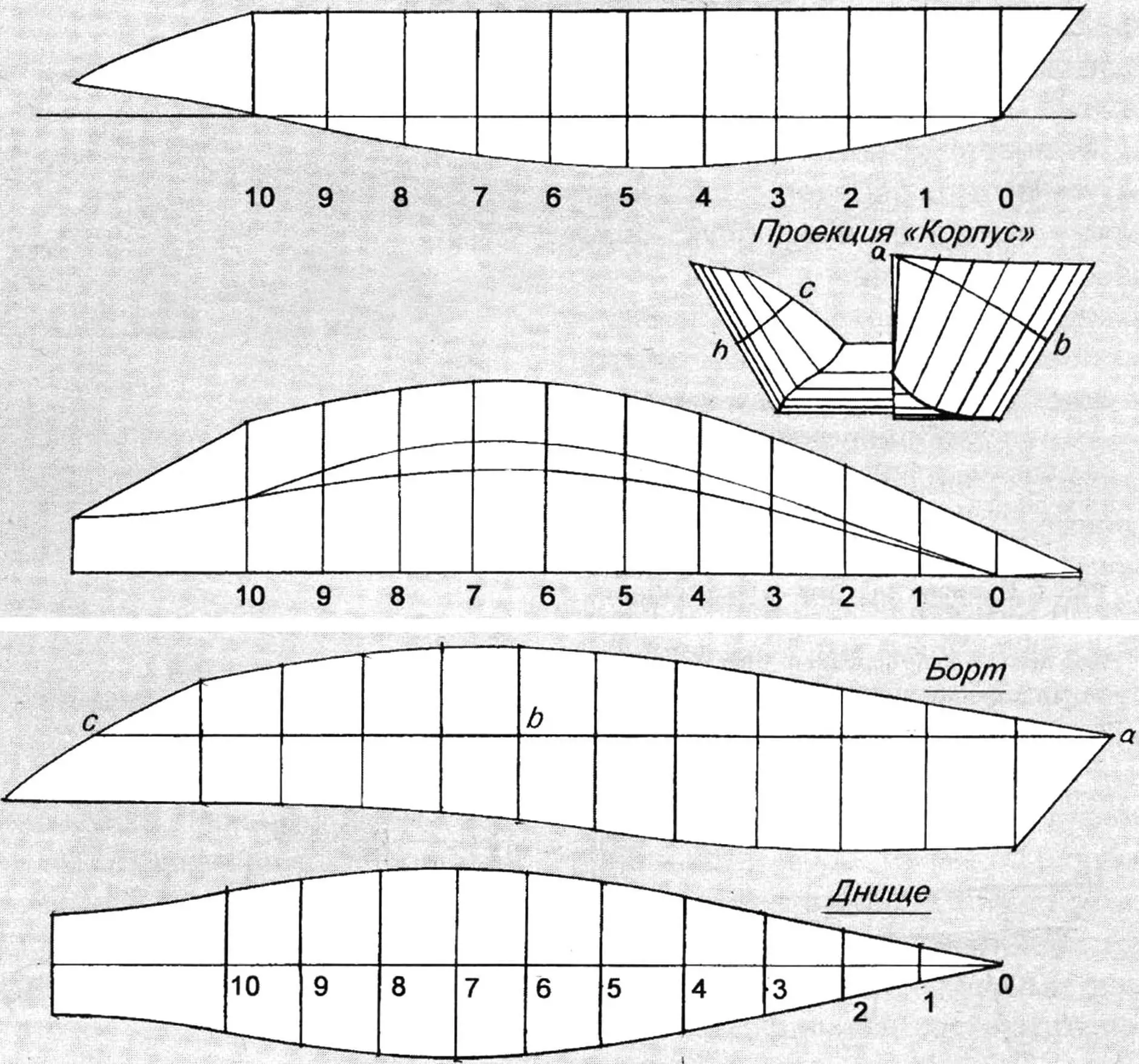

Зазвичай будівництво ведеться в такому порядку. Спочатку за теоретичним кресленням виготовляються шпангоутні рамки і переборки. На них встановлюються бруски для кріплення коек, полиць і рундуків, прорізаються пази для кіля, мідельвейса, привальних брусів і скулових стрингерів. Далі на листи фанери, зістиковані до необхідних розмірів, наносяться розгортки бортів і днище (рис. 4). На вирізаних заготівках відзначаються точні місця встановлення шпангоутів і переборок.

Потім обидві заготівки бортів встановлюються на рівному майданчику і з’єднуються між собою форштевнем і обв’язкою транця. Ставиться середній шпангоут. Корпус уже набуває своїх обрисів (рис. 5 А).

Після цього за нанесеною на борта розміткою встановлюються інші шпангоути, від міделя — до кінцівок. У заздалегідь прорізані пази укладаються привальні бруси, мідельвейс і палубні стрингери. Після перевірки правильності обводів можна монтувати внутрішнє обладнання, койки, шафи тощо.

Наступний етап — встановлення і кріплення до набору листів палуби, днища кокпіта і транця (рис. 5 Б).

А — встановлені штевень, середній шпангоут і обв’язка транця; Б — встановлені всі шпангоути, змонтовані палуба і днище кокпіта; В — корпус підготовлений до закріплення днища

Далі корпус перевертається, і в раніше вирізані пази укладаються кіль і скулові стрингери. Останнім ставиться на місце лист днищевої обшивки (рис. 5 В).

Будівництво суден таким методом дає велику економію часу. Досить сказати для прикладу, що корпус крейсерської гоночної яхти довжиною 7,8 м і шириною 2,8 м був виготовлений всього за чотири місяці. Роботи велися по суботах і неділях силами двох осіб. Очевидно, що за такий короткий термін досягти цього результату традиційним способом просто неможливо.

Збирання з готових секцій

Цей спосіб прийшов з великого суднобудування, де кораблі, як правило, збираються на стапелі з кількох секцій. Кожну таку секцію, що має порівняно невеликі розміри, можна виготовити в цеху і довести до стану повної готовності — змонтувати все внутрішнє обладнання, трубопроводи, електропроводку, а на стапельному майданчику лише з’єднати модулі між собою і провести добудовні роботи.

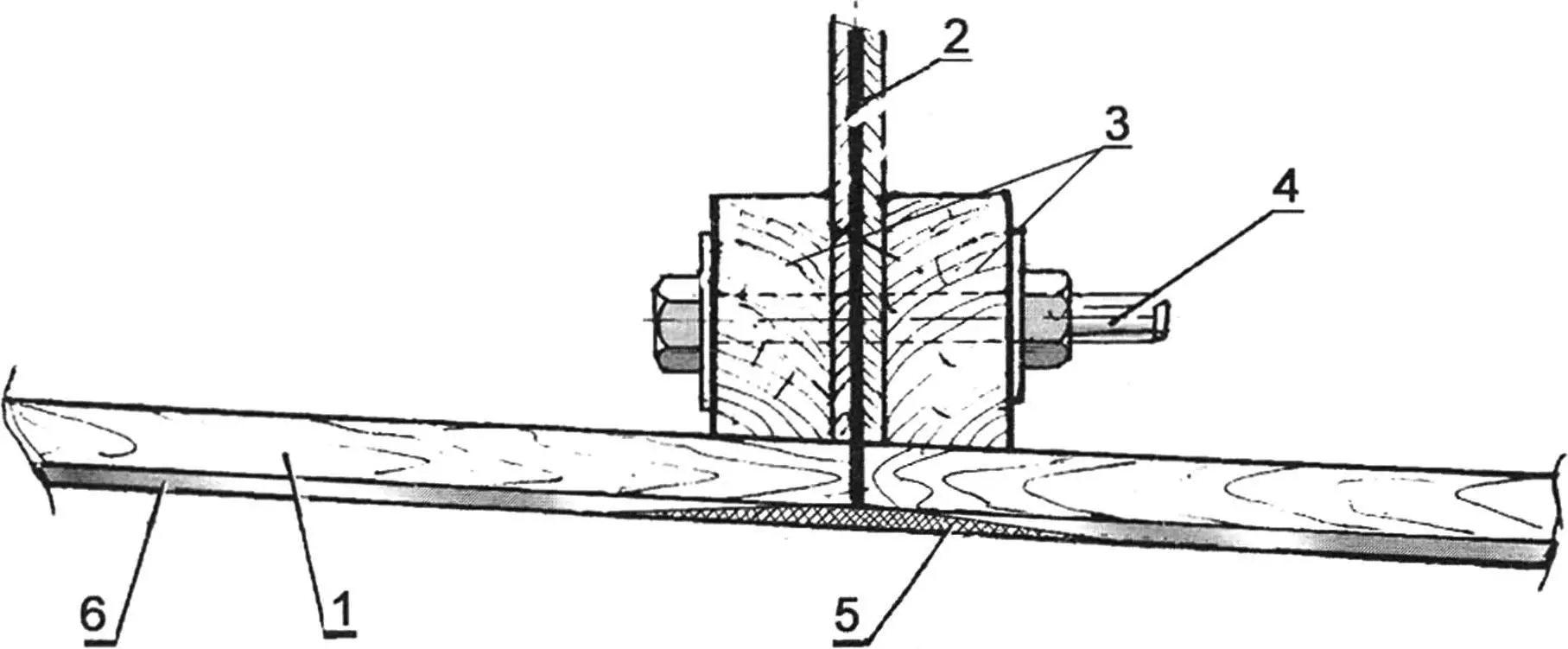

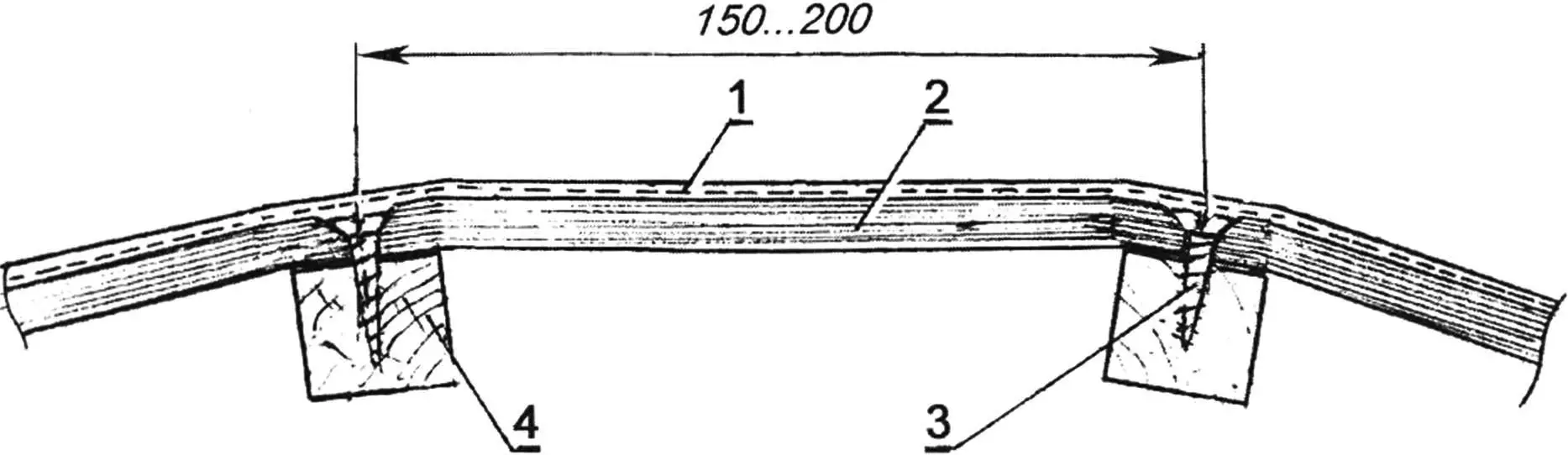

1 — дерев’яна обшивка корпусу; 2 — клейовий шов; 3 — поперечні бруси подвійного мідель-шпангоута; 4 — стяжний болт; 5 — додаткова обклейка стику склотканиною (3…4 шари); 6 — склопластикове покриття

Застосувавши даний метод для збирання човнів, катерів і яхт, ми отримаємо можливість будувати порівняно великі плавальні засоби на обмежених площах. Адже часто трапляється, що самодіяльний суднобудівник має невелике приміщення, де неможливо розмістити човен потрібних розмірів. Буває й так, що приміщення досить просторе, але ворота в ньому не дозволяють витягти готове судно. У цих випадках виручить лише збирання з готових секцій.

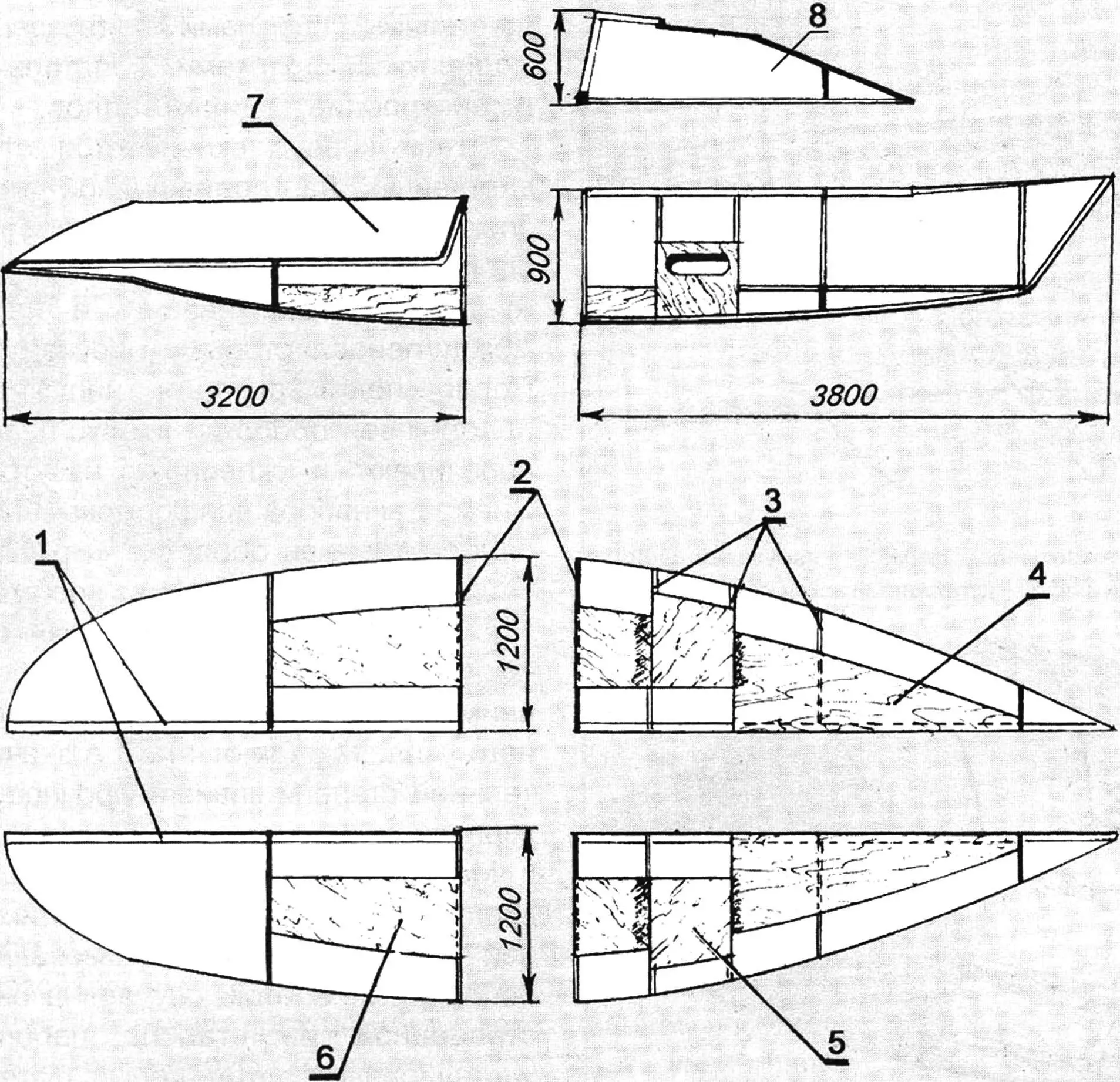

1 — подвійний кілевий брус; 2 — подвійний мідель-шпангоут; 3 — шпангоути; 4 — носова койка; 5 — штурманський стіл; 6 — кормова стійка; 7 — самостічний кокпіт; 8 — рубка

На рисунку 7 показано приклад розбивки на секції корпусу невеликої крейсерської яхти. Габаритні розміри кожної секції не перевищують 3,8×1,2×0,9 м, і для їх будівництва достатньо приміщення площею 5×2,5 м. Перед остаточною збіркою кожен блок потрібно довести до стану повної готовності. У ньому повинні бути змонтовані всі конструктивні елементи і деталі — переборки, настили коек і рундуків, шафи тощо. Бажано виконати внутрішню обробку, а за потреби обклеїти зовнішню поверхню склотканиною. Тоді на збірковому майданчику залишиться лише виконати з’єднання модулів, прошпаклювати і зашліфувати місця стиків і пофарбувати готовий корпус. Один із варіантів з’єднання секцій показано на рисунку 6. Необхідно особливо відзначити, що всі роботи повинні вестися з високою точністю, щоб згодом уникнути проблем при їх стикуванні.

Будівництво склопластикових суден без оснастки

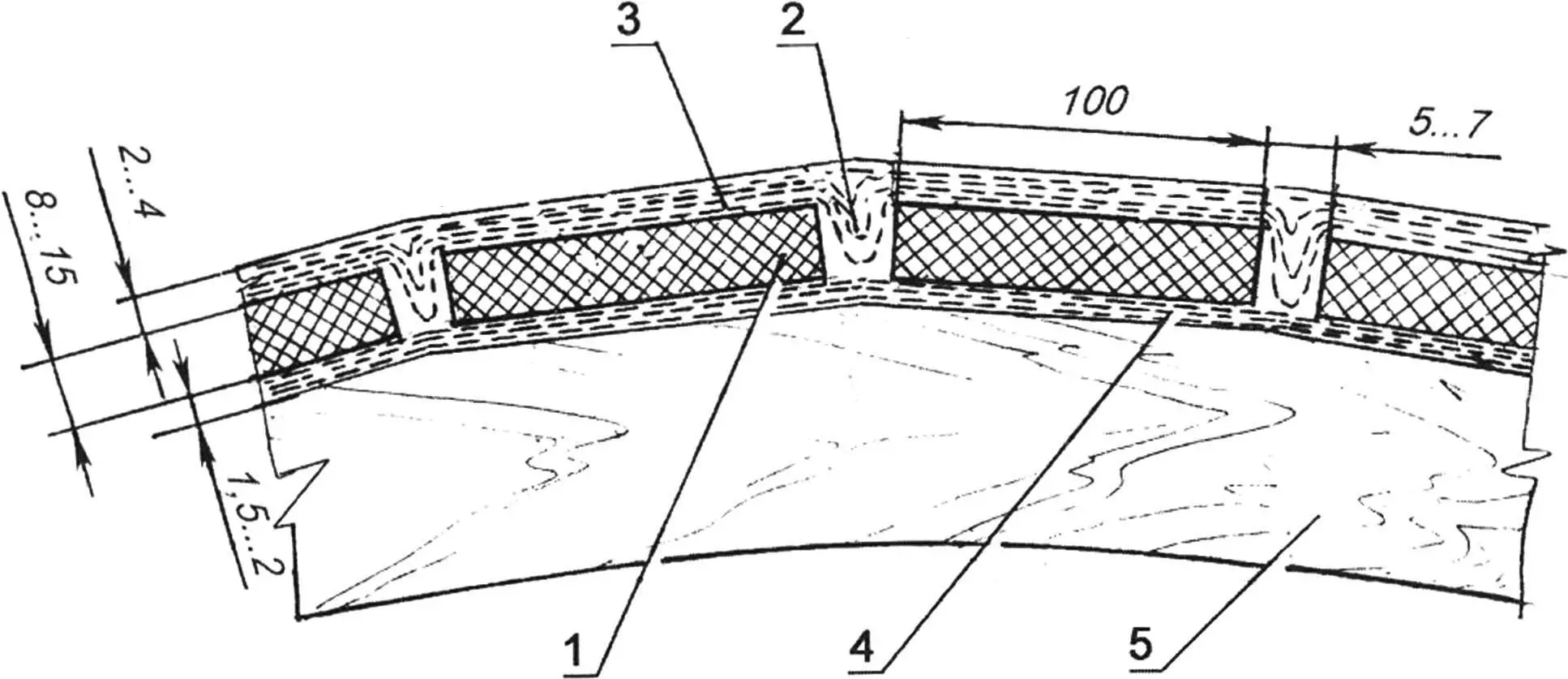

Як уже зазначалося, виготовлення оснастки для формування склопластикових корпусів — болвана і матриці — досить складна і дорога операція. В останні роки все ширше починають практикуватися способи, що дозволяють обійтися без неї. Одним із них є виготовлення композитних корпусів з «сандвічевою» обшивкою (рис.8). Елементи набору таких корпусів — переборки, шпангоути, кіль, скулові і привальні бруси — виготовляються з дерева і фанери, а тришарове обшивка складається з двох тонких склопластикових оболонок — зовнішньої і внутрішньої — і пінопласту між ними. Товщина обшивки визначається залежно від розмірів судна і експлуатаційних навантажень. Зазвичай шари склопластику мають товщину 2…4 мм (зовнішній шар, як правило, робиться в півтора рази товщі за внутрішній, щоб протидіяти місцевим навантаженням і зносу від тертя), а шар пінопласту — 8…15 мм. Пінопласти слід застосовувати лише таких марок, які не розчиняються поліефірними і епоксидними смолами, що входять до складу склопластиків.

1 — пінопластові «дошки»; 2 — склотканина; 3 — елементи дерев’яного набору

Технологія будівництва полягає в наступному. Спочатку на стапелі виставляється дерев’яний набір, що складається з шпангоутів і переборок, і за допомогою кіля і привальних брусів з’єднується в жорстку просторову конструкцію. Шпація вибирається в межах 500…800 мм. Потім каркас обшивається пінопластовими «дошками». Їх отримують, розрізаючи листи пінопласту за допомогою нескладного терморізка, що містить нихромовий дріт, нагріваний електричним струмом. Між «дошками» повинні залишатися невеликі зазори. Згодом вони заповнюються смолою, яка надійно зв’яже між собою внутрішню і зовнішню пластикові оболонки (рис. 9). Кріплення пінопласту до набору здійснюється шурупами або цвяхами з широкими шляпками, бажано з некорозійних металів.

1 — пінопластова «дошка»; 2 — заповнений склотканиною зазор; 3 — зовнішній шар склопластику; 4 — внутрішній шар склопластику; 5 — дерев’яний елемент набору

Потім корпус склеюється склотканиною на поліефірній або епоксидній смолі. Перші один-два шари тканини за допомогою дерев’яного шпателя заштовхуються в щілини між пінопластовими «дошками». Після полімеризації зовнішньої пластикової оболонки корпус перевертають і склеюють зсередини. Елементи набору приформовуються до внутрішньої оболонки «мокрим куточком», що складається з кількох смуг склотканини, просоченої смолою. Слід приділити особливу увагу якості виконання даного вузла, оскільки від цього значною мірою залежить міцність корпусу.

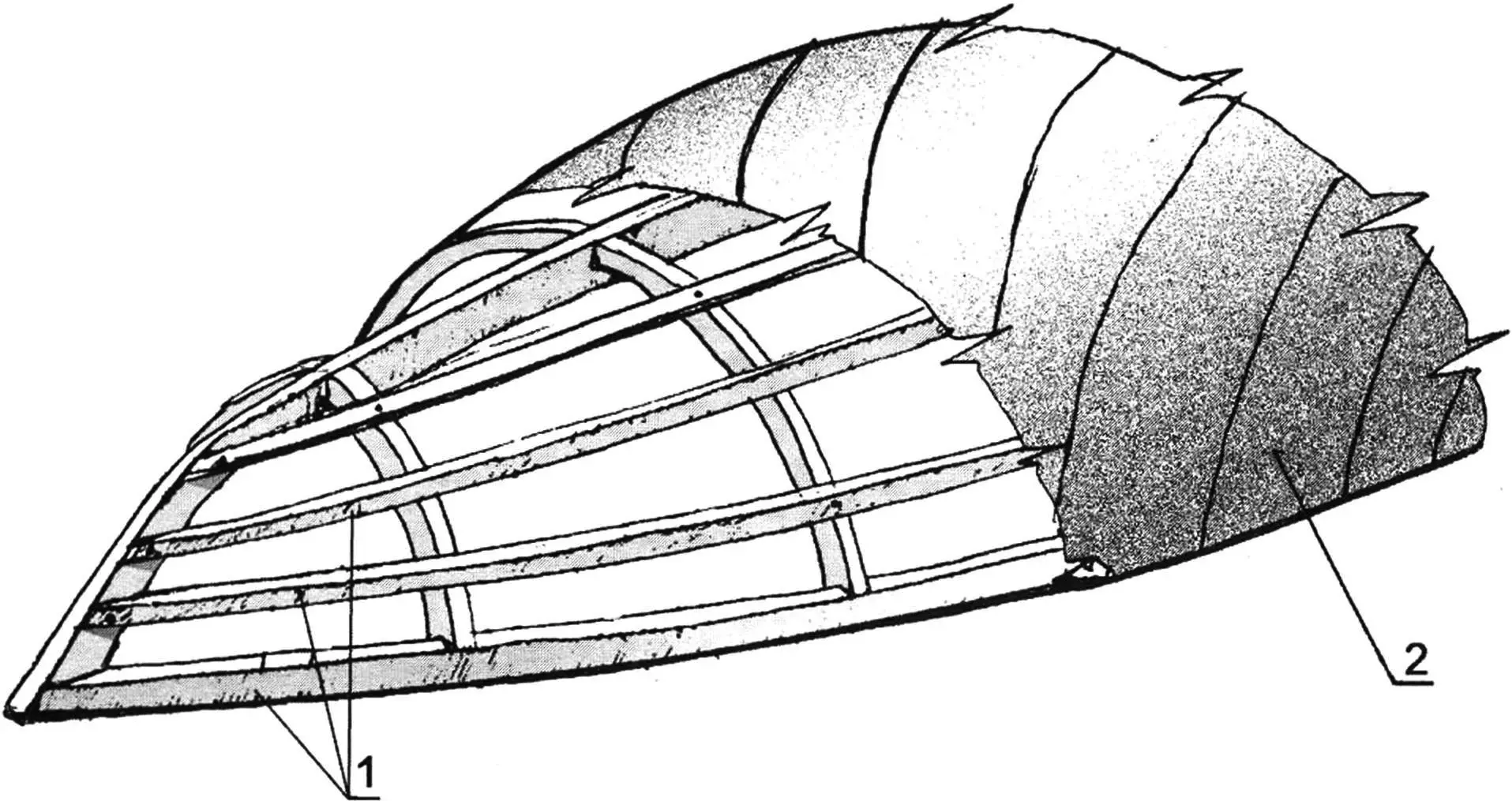

1 — дерев’яні стрингери; 2 — склотканина

Можна виготовити композитний корпус і з одношаровою пластиковою обшивкою, без використання пінопласту. У цьому випадку на виставленому на стапелі наборі встановлюються стрингери з кроком 150…200 мм. Їх переріз повинен бути розмірами від 15×15 мм до 30×30 мм — залежно від розмірів корпусу. Потім каркас обтягується щільною склотканиною, найкраще склорогожою, просоченою смолою. Зусилля натягу матеріалу повинно бути досить великим, щоб усунути провисання між стрингерами (рис. 11). Перш ніж формувати обшивку далі, потрібно дати першому шару «схопитися», щоб він згодом не деформувався під дією маси наступних шарів.

1 — зовнішній шар склотканини; 2 — основна склопластикова обшивка (3…4 шари); 3 — латунний або оцинкований шуруп; 4 — дерев’яний стрингер

Для того щоб підвищити надійність приєднання пластикової обшивки до дерев’яних стрингерів, потрібно додатково закріпити її дрібними шурупами, а потім обклеїти одним-двома шарами тонкої склосітки, щоб приховати головки шурупів.

Звичайно, побудований таким способом корпус матиме гранені обводи, однак це практично не позначиться ні на ходових якостях судна, ні на його зовнішньому вигляді.

В. МУРНИКОВ