В редакцию журнала поступило немало писем, в которых моделисты просят ознакомить их с устройством двигателя, сконструированного ленинградским спортсменом Е. Гусевым. В течение 1970—1972 годов гоночная автомодель с этим двигателем (объем цилиндра до 10 см3) установила пять всесоюзных рекордов.

В редакцию журнала поступило немало писем, в которых моделисты просят ознакомить их с устройством двигателя, сконструированного ленинградским спортсменом Е. Гусевым. В течение 1970—1972 годов гоночная автомодель с этим двигателем (объем цилиндра до 10 см3) установила пять всесоюзных рекордов.

Публикуем чертежи двигателя с кратким описанием отдельных его узлов.

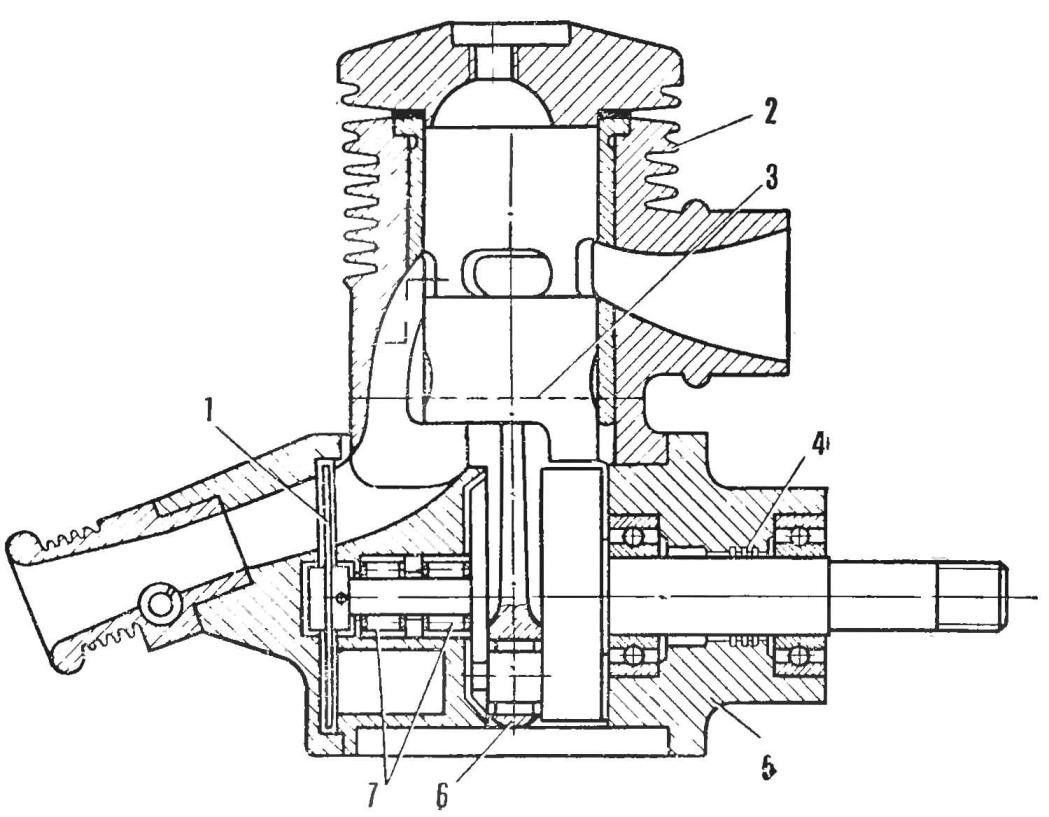

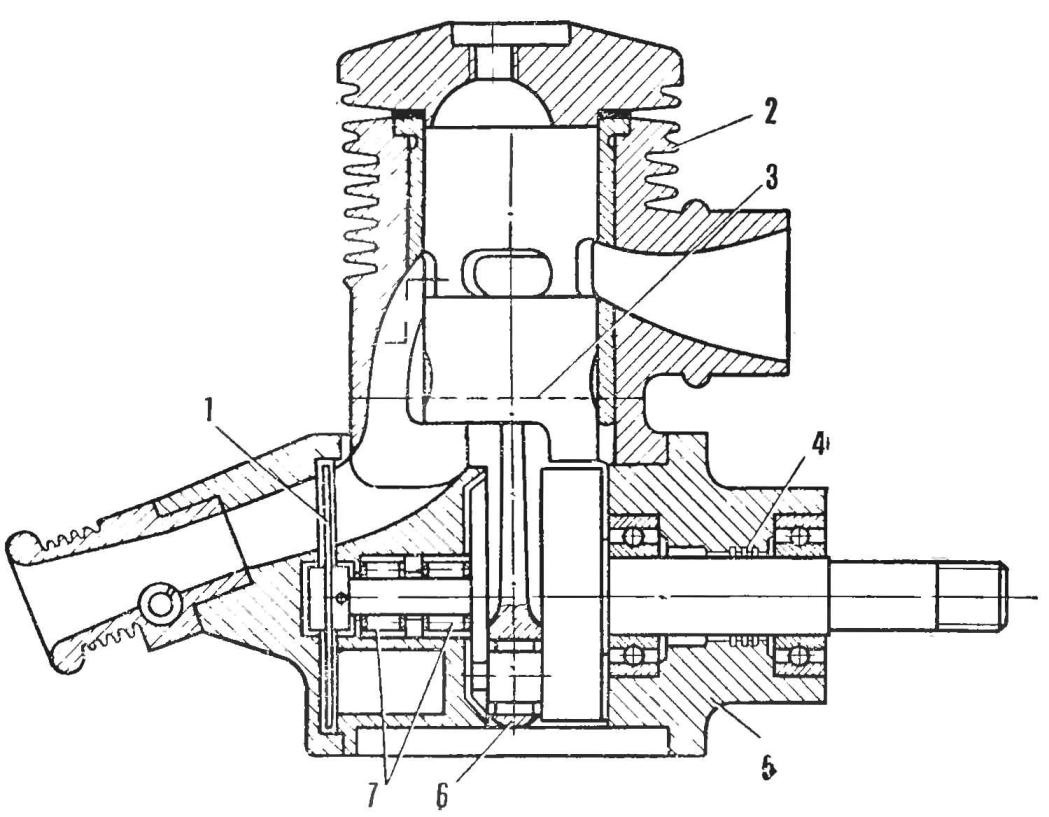

Двигатель «ГЕМ-70» с трехканальной продувкой рассчитан на эксплуатацию с резонансной трубой на выпуске, имеет диаметр цилиндра 24 мм, ход поршня 22 мм, литраж 9,95 см3. Картер двигателя состоит из двух деталей: непосредственно картера (нижняя часть) и рубашки цилиндра. Через рубашку проходят четыре шпильки для ее крепления к картеру и крепления головки цилиндра. Картер и рубашка отливаются в кокиль, причем продувочные и выхлопные каналы профилируются при литье, в дальнейшем продувочные каналы не требуют доработки; линия разъема картера и рубашки разделяет продувочные каналы на равные части по длине.

Рис. 1. Двигатель в сборе:

1 — дисковый золотник, 2 — рубашка цилиндра, 3 — линия разъема картера, 4 — лабиринтное уплотнение, 5 — носок коленчатого вала, 6 — игольчатый подшипник, 7 — подшипники.

Передняя и задняя крышки картера заменяемы, поэтому двигатель можно использовать для установки на авто-, авиа- и на судомодели.

Картер отлит из сплава АЛ-9.

Коленчатый вал изготовлен из легированной стали 12ХНЗА с последующей термообработкой (цементирование или цианирование). Вал отбалансирован, щека вала закрывается (завальцовывается) дюралюминиевым колпачком. Мотылевая шейка имеет Ø 7 мм, наибольший диаметр коренной шейки 10 мм. Коленчатый вал установлен в двух шариковых подшипниках № 1000900 (посадочные размеры 10Х22 мм), причем один из подшипников по внутреннему размеру имеет скользящую посадку: осевой разбег после установки маховика 0,15—0,2 мм. Для уплотнения картера в носке коленчатого вала сделаны лабиринтные канавки. Носок изготовлен из сплава Д-16 методом

ЛИТЬЯ В КОКИЛЬ.

Золотниковая крышка состоит из двух деталей — внутренней и наружной, в которых спрофилирован всасывающий канал, а в пространстве между ними находится дисковый золотник. Он изготовлен из листовой стали толщиной 0,3 мм и свободно, с зазором 0,05— 0,07 мм, вращается в пространстве между деталями крышки. Привод золотника от коленчатого вала осуществляется поводком, установленным в двух роликовых подшипниках. Между последними имеется уплотнительное колечко из тефлона.

Шатун из легированной стали 12ХНЗА термически обработан. Верхняя головка имеет бронзовую втулку, нижняя головка— роликовый подшипник, ролики Ø1,5 мм установлены в стальном сепараторе. Нижняя головка шатуна имеет осевой разбег 0,18—0,20 мм.

Поршень изготовлен из специального сплава АЛ-26 методом механической обработки. Поршневой палец Ø 6 мм застопорен пружинными колечками.

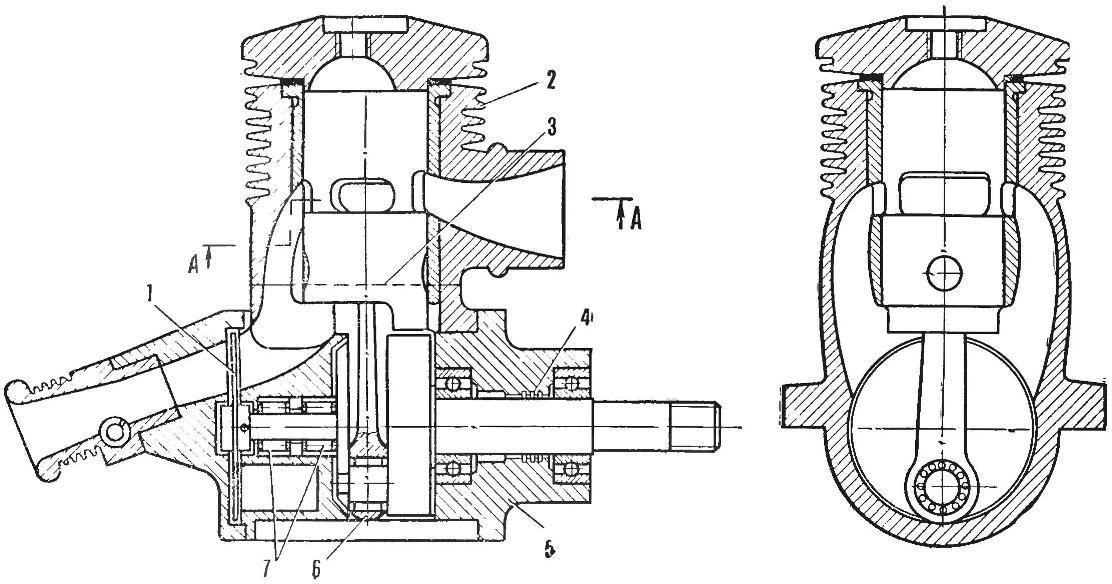

Рис. 2. Поперечное и продольное сечения гильзы:

1 — сечение по А—А, 2 — по продувочному окну основного канала, 3 — по третьему (бустерному) каналу.

Гильза цилиндра — из латуни ЛС-59, внутренняя поверхность ее хромирована пористым хромом. Окна на гильзе фрезеруются без дополнительной распиловки (рис. 2). Наружная поверхность гильзы притерта по отверстию рубашки цилиндра и легко устанавливается после подогрева рубашки до 200—250“. Головка цилиндра со смещенной камерой заглублена в гильзу на 2 мм и крепится восемью винтами М3: четыре входят в шпильки крепления картера, четыре — в тело рубашки цилиндра. Наружная поверхность — без оребрения.

Фазы газораспределения. Перед окончательной разметкой окон на гильзе их необходимо прочертить в соответствии с выбранными фазами продувки и выпуска. Наиболее удачные фазы, пригодные как для настроенного, так и для свободного выхлопа: всасывание: начало — 20° после НМТ, конец — 48° после ВМТ, продолжительность — 208°, продувка: продолжительность — 145°, III канал — 147“, выхлоп: продолжительность — 172°.

Двигатель с такими фазами газораспределения прекрасно работает и без резонансной трубы, а с ней легко входит в резонанс, обеспечивая существенный прирост мощности.

Е. ГУСЕВ, мастер спорта СССР, Ленинград