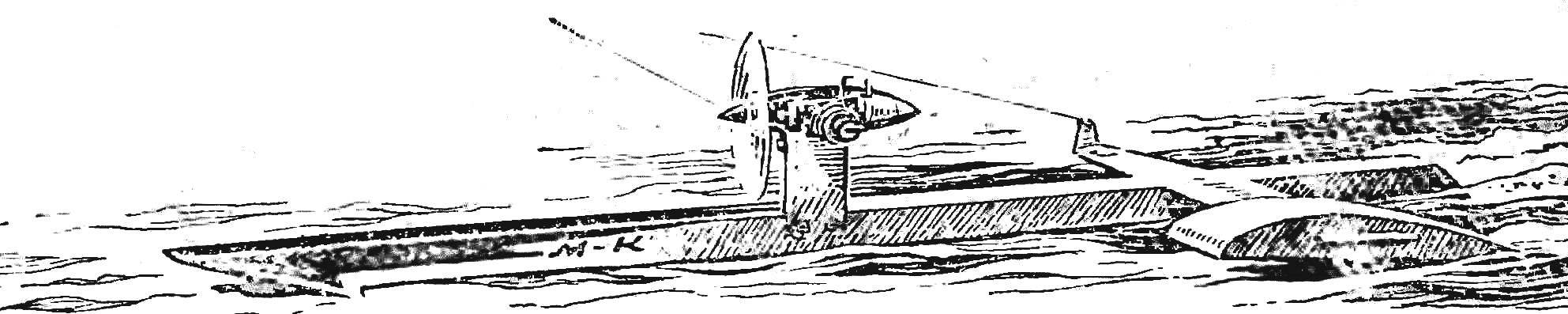

Когда конструкция корпуса была прорисована окончательно, оставались пустяки: спроектировать пилон двигателя и боковой поплавок. Раззадорившиеся юные конструкторы мгновенно «выдали» вполне удачные наброски и этихже отличный прототип для корпуса аэроглиссера! Два реечных лонжерона, соединенных в коробчатую балку фанерными боковинами, — вот конструкция, удовлетворяющая требованиям минимального веса, высокой прочности и жесткости, доступности исходных материалов. При этом никаких сложностей с выдалбливанием заготовок, доведением до полупрозрачности. Сборка корпуса-балки займет буквально два вечера. А главное — найденное решение позволяет сохранить схему рекордного аэроглиссера, почти не увеличив полный вес модели.

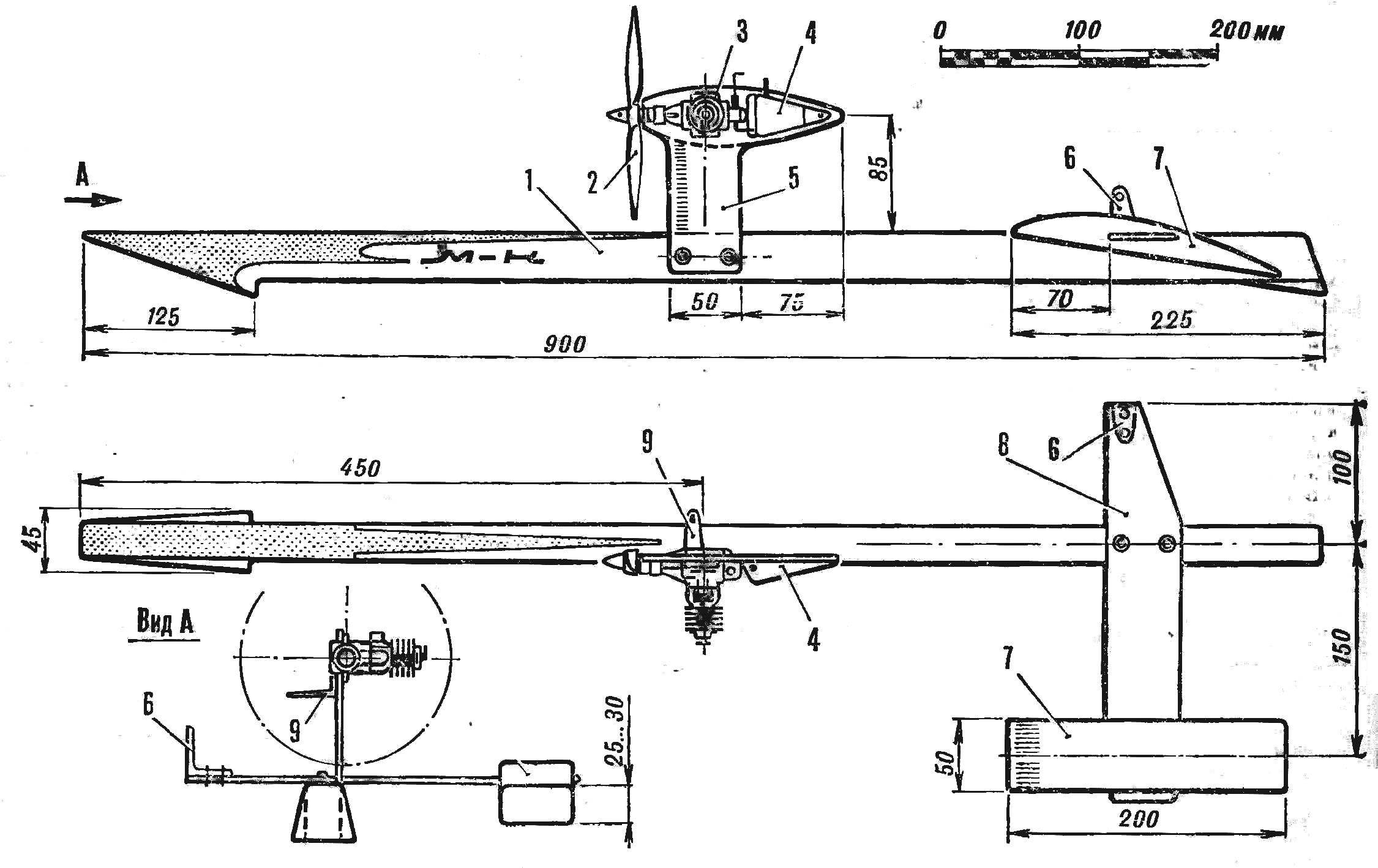

Рис. 2. Конструкция корпуса :

1 — подошва носового редана (Д16Т, лист 0,5 мм), 2 — основание подошвы (сосна, рейка 2,5 Х23 мм), 3 — косынка редана (липа), 4, 7, 11 — шпангоуты (фанера 2 мм, на непоказанных участках корпуса шпангоуты установлены с шагом примерно 100 мм), 5 — «лонжероны» (сосна, репки 2,5×23 мм), 6 — боковина (фанера 1 мм), 8 — бобышка пилона (береза, брусок 12 X 17 мм), 9 — винты М4 крепления пилона, 10 — винты М3 крепления стабилизатора, 12 — бобышка (береза, брусок 7 X 10 мм), 13 — кормовой редан (липа), 14 — транец (липа), 15 — прокладка (ляпа толщиной 6 мм), 16 — усиление стыка (липа, рейка 4 X 6,5 мм), 17 — зализ редана (липа), 18 — стенка (фанера 1 мм).

Когда конструкция корпуса была прорисована окончательно, оставались пустяки: спроектировать пилон двигателя и боковой поплавок. Раззадорившиеся юные конструкторы мгновенно «выдали» вполне удачные наброски и этих

элементов модели. Пилон — пустотелый. Он не менее прочен, чем цельнофанерный, зато вдвое легче. По конструкции боковой поплавок аналогичен корпусу, только фанерными у него будут не боковины, а верхняя и нижняя обшивки. Весит он не больше, чем долбленный из липы, а сделать его качественным намного легче. Единственное, с чем не справились, — с облегчением стабилизатора. Решили для начала остановиться на простейшем варианте. Пусть пластина из двухмиллиметровой фанеры и не обладает минимальным весом, но чтобы выпилить из нее заготовку стабилизатора, потребуется всего полчаса. А небольшим увеличением общей массы аппарата можно пренебречь

Рис. 3. Поплавок :

1 — переборка, 2 — стенка (липа толщиной 2,5 мм), 3 — обшивка (фанера 1 мм, волокна «рубашки» поперек выкройки) .

Конструкция постоянного сечения позволила собирать корпус на ровной доске-стапеле (на боку) В отличие от корпусов-долбленок из липы, имеющих округлую форму поперечного сечения, здесь обеспечивается большая точность сборки, что в конечном счете немаловажно для устойчивости модели в заезде. Сборку вели так. Вначале на стапеле закрепили фанерный лист правой боковины и на нем, словно на чертеже, выкладывали рейки-лонжероны, шпангоуты и бобышки, промазанные эпоксидной смолой. После отверждения смолы горизонтальную плоскость стыка с левой боковиной зачистили шкуркой и на каркас на том же клее наложили боковину. Получилась абсолютно прямая, жесткая на изгиб и кручение балка. Осталось немного закруглить ее продольные ребра несколько раз покрыть корпус водостойкими лаками и эмалями и приклеить лист дюралюминиевой фольги на подошву носового редана.

Мы убедились, что изготовление корпуса таким способом несколько усложняет оконтуривание углубления под пилон двигателя. Те, для кого работа с древесиной внове, могут обойтись без этого углубления, а пилон впоследствии крепить прямо к борту корпуса. Правда, внешний вид модели и ее сопротивление ухудшаются, зато можно не бояться попадания влаги внутрь «балки».

Рис. 4. Пилон мотоустановки :

1 — основание (фанера 3 мм), 2 — боковины (фанера 1,5 мм).

Надо сказать несколько слов и о системе крепления съемных элементов. Поначалу мы с ребятами намеревались все винты поставить без заклейки, сквозными. Однако потом сообразили, что, заделав их в бобышках намертво, удастся избавиться и от набухания древесины в местах сверления, и от разбалтывания резьбовых соединений, вызванного вибрациями двигателя. Теперь на всех моделях мы стараемся заклеить винты в бобышках из твердой древесины. Шляпки утапливаются в соответствующих углублениях, что дополнительно страхует винты от самоотвора чивания, да и внешний вид деталей выигрышнее — его не портят выступающие головки. Отверстия под резьбовой участок винтов — уменьшенного диаметра. Винты тщательно обезжириваются и на эпоксидной смоле туго ввертываются в бобышки. Перед этим полезно выждать с четверть часа, чтобы смола, предварительно налитая в отверстия, частично впиталась в поры древесины. После отверждения эпоксидки свободные резьбовые хвостовики очищаются за счет «прогона» по ним плашки.

Изготовление и сборка поплавка настолько просты, что не требуют дополнительных пояснений. Заготовка стабилизатора монтируется в прорезях стенок поплавка лишь после окончательной отделки последнего, затем доводится до кондиции и сам стабилизатор.

Рис. 5. Топливный бак :

1 — трубка питания, 2 — стенка, 3 — основание, 4 — трубка дренажа и заправки.

Созданный в нашем кружке аэроглиссер оборудовался микродвигателем КМД-2,5 с воздушным винтом d 160 мм и шагом 190—200 мм. Особого внимания требует подготовка кронштейнов навески уздечки. Они должны быть абсолютно жесткими и надежными. Задний приклепывается к правой консоли стабилизатора, передний (основной) фиксируется винтами крепления двигателя на пилоне. Приемы балансировки модели обычные, после уточнения размеров кронштейнов навески уздечки излишки материала срезаются.

Первые же пробные запуски нового аппарата показали, что модель получилась удачной: она легко стартовала, быстро выходила на режим и не стремилась перевернуться после остановки двигателя.

Масса полностью укомплектованного глиссера без топлива — в пределах 400—450 г. Мы планируем оборудовать двигатель КМД-2,5 глушителем от мотора «Талка-7», что позволит, не уменьшая мощности, снизить уровень шума до требуемого правилами.

К. Ломов

Рекомендуем почитать ПОСЛЕДНИЙ ИЗ СЕМЬИ ЧЕТЫРЕХСОТЫХ Четырехдверный седан PEUGEOT 407 2004 года. Последние несколько лет в рубрике «Автосалон» практически ежегодно появляются публикации об автомобилях фирмы Peugeot — за это время читатели... «В ДОМЕ — ЧУЖАК!» Любители открывать замки чужих дверей, увы, не переводятся. И тем, кто вынужден надолго оставлять свое жилище без присмотра, далеко не безразличны устройства, способные уберечь дом от...

Журнал с чертежами кордового аэроглиссера, развившего рекордную скорость, привлек всех ребят из нашего кружка. «Будем строить такие!» — недолго думая, заявили они. Разубеждать мальчишек не хотелось, да лучше и не делать этого, когда страсти разгорелись. Но вот ажиотаж постепенно улегся. Своим чередом шли занятия, и, попытавшись повторить суперконструкцию, мои подопечные стали понемногу «скисать». Еще немного — и мальчишечья затея закончилась бы ничем…

Журнал с чертежами кордового аэроглиссера, развившего рекордную скорость, привлек всех ребят из нашего кружка. «Будем строить такие!» — недолго думая, заявили они. Разубеждать мальчишек не хотелось, да лучше и не делать этого, когда страсти разгорелись. Но вот ажиотаж постепенно улегся. Своим чередом шли занятия, и, попытавшись повторить суперконструкцию, мои подопечные стали понемногу «скисать». Еще немного — и мальчишечья затея закончилась бы ничем…