Что только не поднимало в воздух летающие модели! Часовая пружина и тетива лука, резиновый жгут и пороховая ракета, электромотор и двигатель внутреннего сгорания (ДВС)… Но мысль о моторчике, работающем на обычном воздухе, никогда не оставляла моделистов. И уже в 30-е годы появился двигатель, источником энергии для которого служила жестяная банка, в которую авиамоделисты велосипедным насосом закачивали воздух или засыпали размолотый «сухой лед» — твердую углекислоту.

Что только не поднимало в воздух летающие модели! Часовая пружина и тетива лука, резиновый жгут и пороховая ракета, электромотор и двигатель внутреннего сгорания (ДВС)… Но мысль о моторчике, работающем на обычном воздухе, никогда не оставляла моделистов. И уже в 30-е годы появился двигатель, источником энергии для которого служила жестяная банка, в которую авиамоделисты велосипедным насосом закачивали воздух или засыпали размолотый «сухой лед» — твердую углекислоту.

Шли годы… Совершенствовалась техника моделистов, появились мощные ДВС, а пневмодвигатель малой авиации трансформировался в миниатюрный моторчик, работающий на жидкой углекислоте — СО2. Впрочем, проблема была не только в самом пневмодвигателе — не было подходящего резервуара для сжатого воздуха.

Сегодня такие резервуары созданы, правда, для другой цели. Это пластиковые бутылки для газированных напитков, способные выдерживать большое давление при незначительной массе. Остается лишь состыковать такую бутылку с поршневым моторчиком.

Пневмодвигатель по схеме мало отличается от обычного ДВС с кривошипношатунным преобразователем возвратно-поступательного движения поршня во вращательное движение коленчатого вала и, соответственно, воздушного винта. В его передней и задней частях располагаются два золотника — впускной и выпускной. Когда поршень оказывается в нижней мертвой точке, открывается задний (впускной) золотник, сжатый воздух поступает через него в кривошипную камеру и давит снизу на поршень. Последний начинает перемещаться. Когда он проходит около 2/3 своего хода, задний золотник закрывается, а поршень продолжает движение за счет расширения сжатого воздуха. После прохождения поршнем верхней мертвой точки открывается передний (выпускной) золотник, и поршень, продолжая движение к нижней мертвой точке, выдавливает через него отработавший воздух.

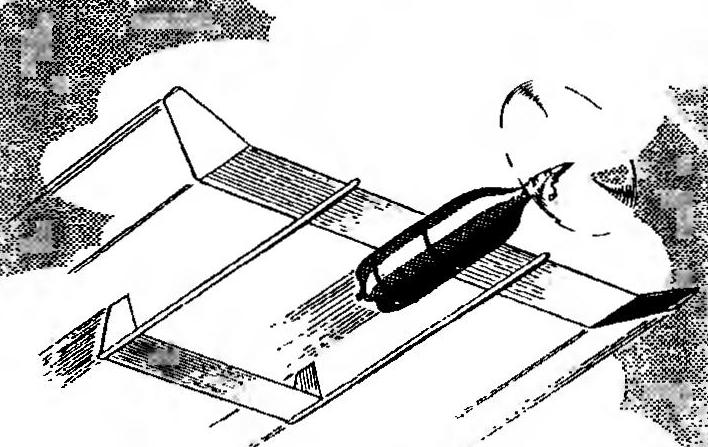

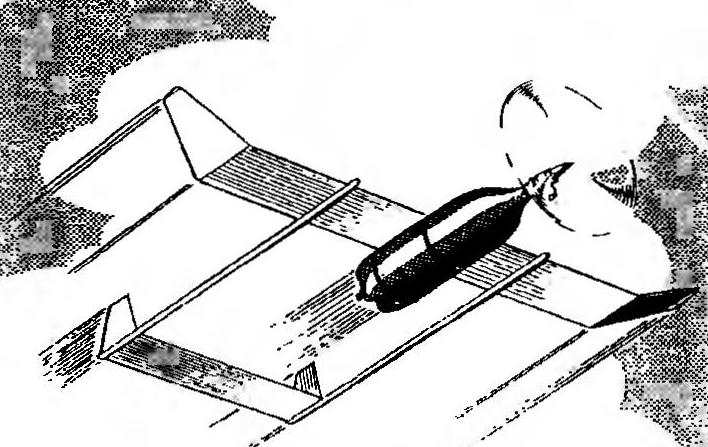

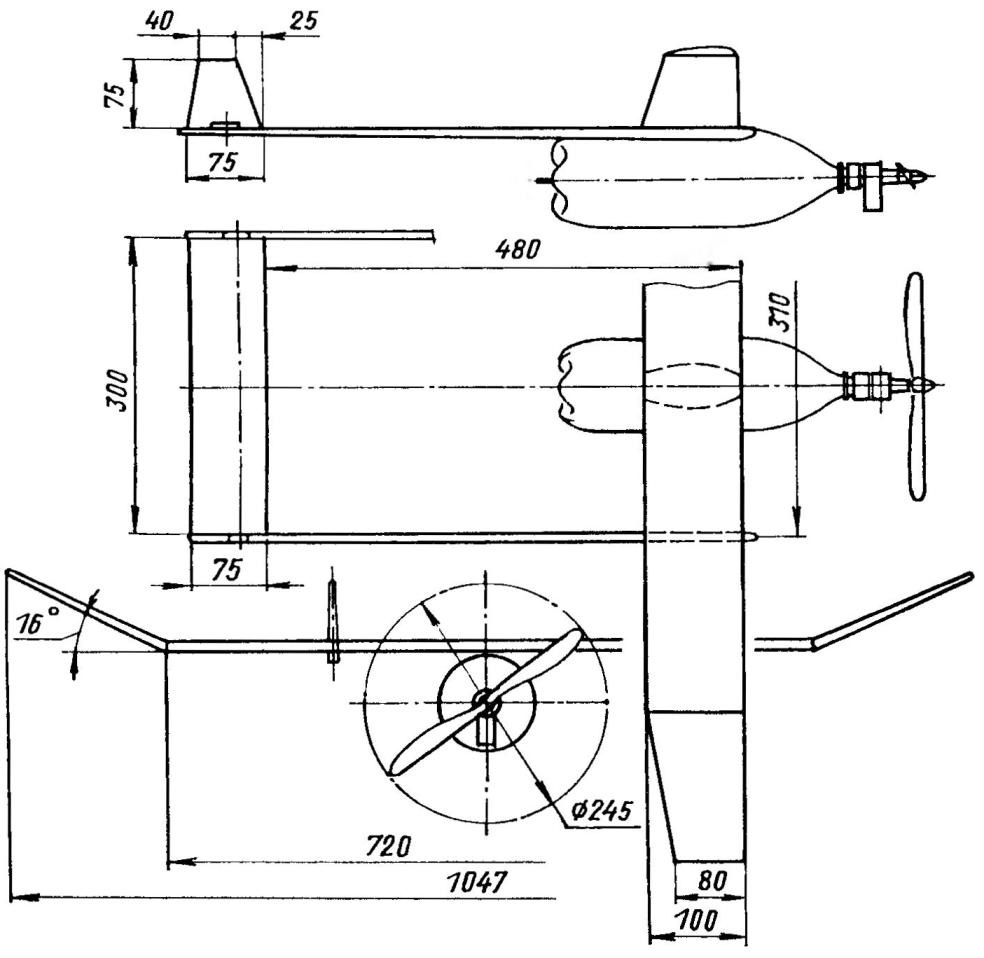

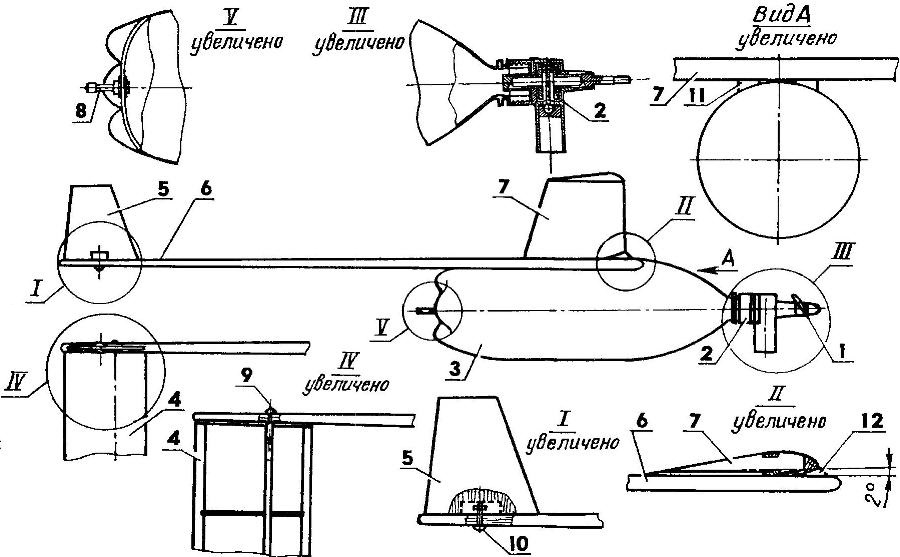

Геометрическая схема свободно-летающей авиамодели с пневматической силовой установкой.

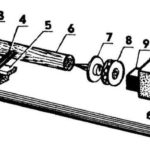

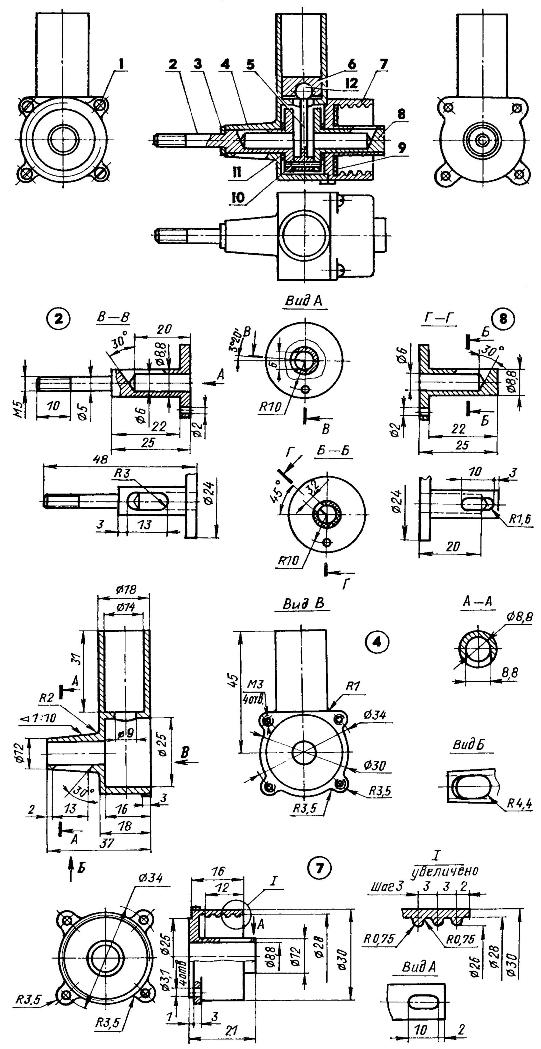

Пневматический двигатель (рабочий объем цилиндра 3 см3, частота вращения 500— 600 об/мин):

1 — винт М3 крепления задней стенки; 2 — коленвал-золотник (сталь, пруток Ø25); 3 — шайба (сталь); 4 — корпус двигателя (Д16Т или АК4-1Т); 5 — шатун (Д16Т); 6 — поршень (Д16Т или АК4-1Т); 7 — стенка задняя (Д16Т или АК4-1Т); 8 — золотник (сталь); 9 — прокладка (фторопласт или твердая резина); 10 — палец кривошипа («серебрянка» 50ХФА Ø2); 11 — шайба (фторопласт или текстолит); 12 — элемент шарнира (подшипниковый шарик Ø5,5).

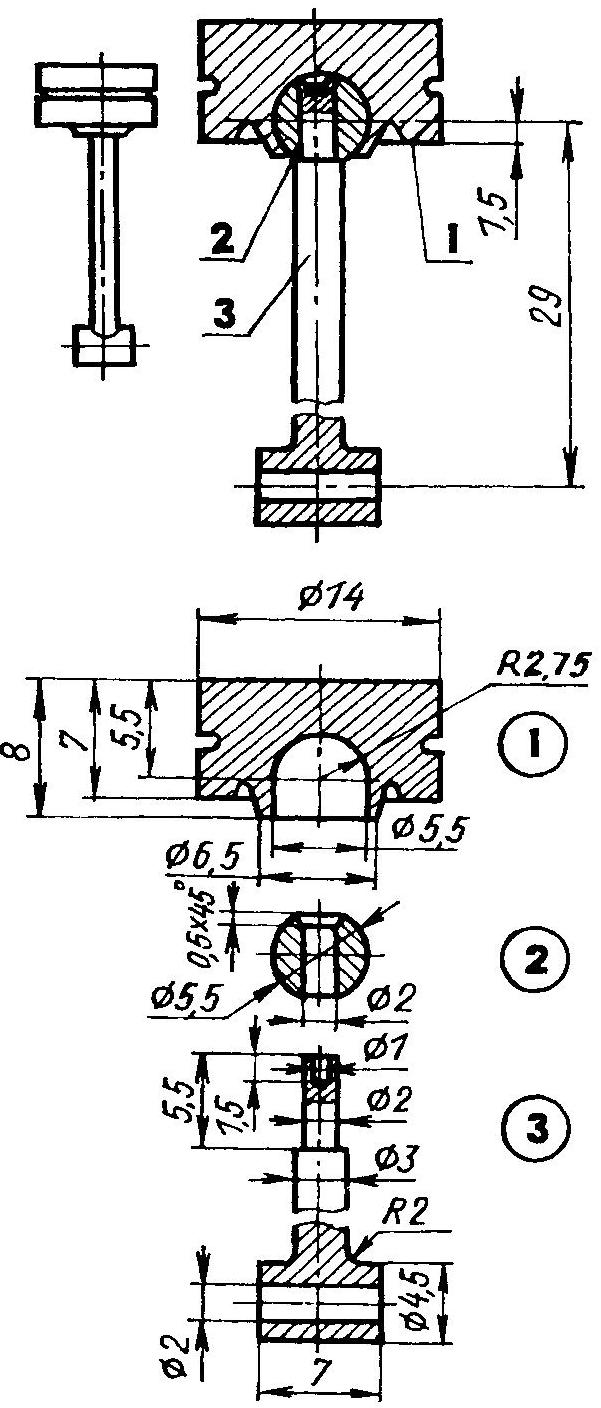

Шатунно-поршневая группа:

1 — поршень (Д16Т или АК4-1Т), 2 — шарик подшипниковый Ø5,5; 3 — шатун (Д16Т или АК4-1Т).

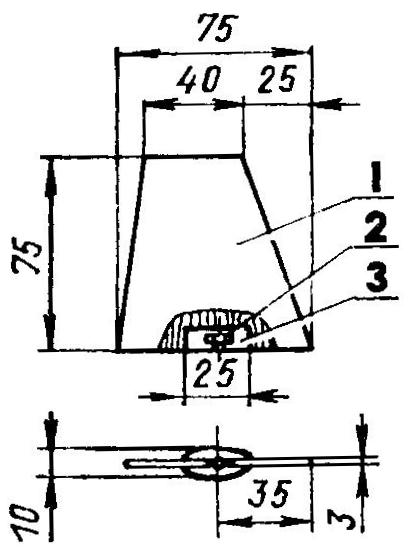

Киль:

1 — пластина (бальза s3); 2 — гайка М3; 3 — накладка (липа s4).

Компоновка пневмолета:

1 — винт воздушный (бальза, брусок 30×15); 2 — пневмодвигатель; 3 — баллон со сжатым воздухом (пластиковая бутылка); 4 — стабилизатор; 5 — киль; 6 — балка фюзеляжная (бальза, рейка 10×10, 2 шт.); 7 — крыло; 8 — штуцер заправочный (велосипедный вентиль с золотником); 9 — винт-шарнир стабилизатора (винт М3); 10 — винт-шарнир киля (винт М3); 11 — ложемент стыковочный (бальза); 12 — вставка (бальза).

Основная часть пневмодвигателя — корпус. Лучше всего сделать его из алюминиевого сплава Д16Т или АК4-1Т. На первом этапе заготовка закрепляется на планшайбе или в четырехкулачковом патроне токарного станка и в ней протачиваются отверстия с диаметрами 25 мм и 8,8 мм. Далее на станке изготавливается оправка с внешним диаметром 25 мм, заготовка корпуса насаживается на нее, протачивается конус 1:10 и торцуется передняя часть корпуса.

Следующий этап — обработка наружной и внутренней поверхностей рабочего цилиндра, соответственно диаметров 18, 14 и 9 мм. Сделать это проще всего в четырехкулачковом патроне. Главное здесь — обеспечить перпендикулярность осей вращения коленвала и цилиндра. Учтите, что при обработке внутренней поверхности рабочего цилиндра и отверстия, в котором вращается золотник, необходимо предусмотреть припуск на последующую доводку этих отверстий.

Внешние поверхности корпуса обрабатываются на вертикально-фрезерном станке, а окончательно — напильниками.

Задняя стенка двигателя (материал — Д16Т или АК4-1Т) также обтачивается на токарном станке. На том же станке нарезается и резьба с внешним диаметром 26 мм и с шагом 3 мм. Отверстие под золотник сверлится с припуском под дальнейшую обработку.

Следующий этап — изготовление коленвала и золотника. Вытачиваются они из стали 40Х (подойдет и менее качественная сталь, поскольку нагрузки на эти детали небольшие). При обработке диаметра 8,8 оставляется припуск на шлифовку. Впускное и выпускное окна обрабатываются на фрезерном станке с доводкой шарошками и надфилями. В последнюю очередь сверлятся отверстия под палец кривошипа — нужно только поточнее определить их координаты относительно окон. При окончательной обработке этих отверстий следует иметь в виду, что палец (калиброванный стержень диаметром 2 мм и длиной 13 мм) должен фиксироваться в маховике коленвала с помощью легких ударов молотка, а при сопряжении его с отверстиями в шатуне и маховике золотника обеспечивать свободное вращение (по скользящей посадке). Маховик коленвала со вставленным в него пальцем имеет смысл отбалансировать, сверля в зоне установки пальца несквозные отверстия диаметром 2—3 мм. Доведенный коленвал, установленный на гладкой горизонтальной плите, должен находиться в безразличном равновесии.

Поршень и шатун — также из сплава Д16Т или АК4-1Т. Стыкуются эти детали с помощью шарового шарнира, для чего используется подшипниковый шарик диаметром 5,5 мм: он предварительно отжигается, в нем сверлится отверстие диаметром 2 мм, после чего шарик насаживается на шатун и фиксируется с помощью раскернивания отверстия на шатуне.

При изготовлении поршня надо сначала обработать нижний его торец, разделать лунку под шарик, а затем, не снимая заготовку со станка, довести ее до идеальной сферической формы, используя для этого обычный подшипниковый шарик диаметром 5,5 мм и молоток. После выполнения этой операции можно продолжить обработку поверхностей поршня.

В готовый поршень вставляется шатун с закрепленным на нем шариком и фиксируется специальной обжимкой. Перед этой операцией в лунку на поршне наливается трансмиссионное масло.

Перед окончательной сборкой мотора задняя стенка стыкуется с корпусом, и отрверстия под коленвал и золотник доводятся с помощью разверток до диаметра 8,8 мм. Дорабатывается с помощью притира и отверстие под поршень диаметром 14 мм.

При сборке пневмодвигателя в корпус вставляется хорошо смазанный коленвал с надетой на его ось шайбой, после чего в цилиндр вводится смазанный поршень, отверстие в шатуне совмещается с отверстием в маховике коленвала, и они фиксируются пальцем кривошипа. Далее в корпус вставляется золотник (в отверстие на его маховике при этом входит палец кривошипа), на ось золотника надевается шайба и, наконец, корпус закрывается задней стенкой, которая крепится винтами М3. При монтаже стенки между крепежными фланцами закладывается паста «гермесил» или прокладка из промасленного ватмана. Коленвал собранного двигателя должен вращаться легко, без ощутимых заеданий в верхней и нижней мертвых точках.

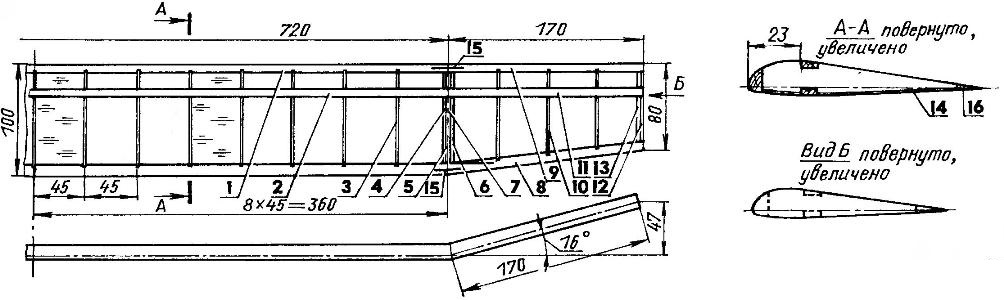

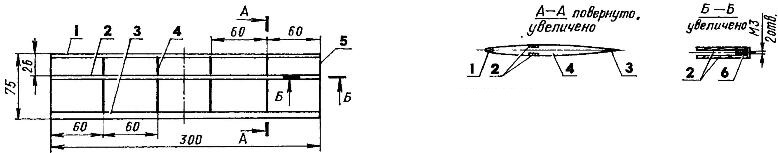

Крыло:

1 — кромка центроплана, передняя (липа, рейка 11×5); 2 — полка лонжерона центроплана (бальза, рейка 7×3); 3,4 — нервюры центроплана (бальза s1,5); 5 — нервюра центроплана, усиленная (фанера s1); 6,10,13 — нервюры «уха» (бальза s1,5); 7,12 — нервюры «уха», усиленные (фанера s 1,5); 8 — кромка «уха», задняя (липа, рейка 10×3); 9 — кромка «уха», передняя (липа, рейка 11×5); 11 — полка лонжерона «уха» (бальза, рейка 7×3); 14 — зашивка (бальза в 1,5); 15 —вставка (фанера s1); 16 — кромка центроплана, задняя (липа, рейка 10×3).

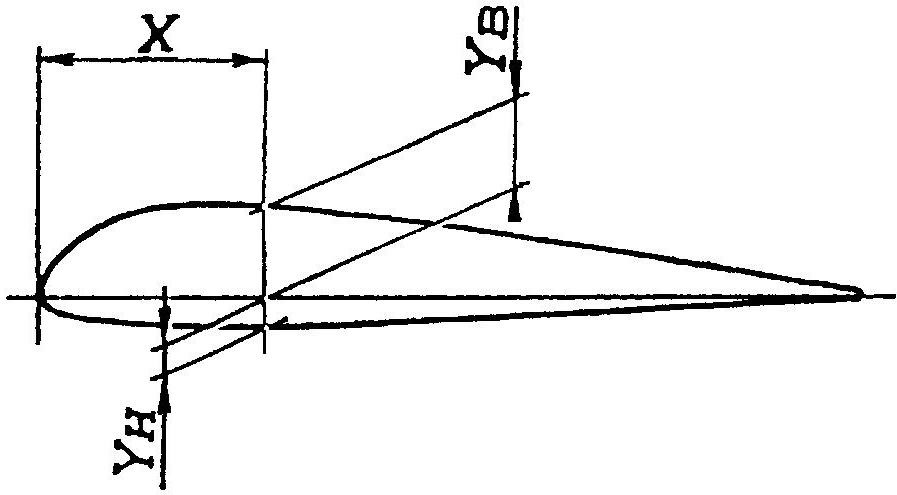

Построение профиля крыла.

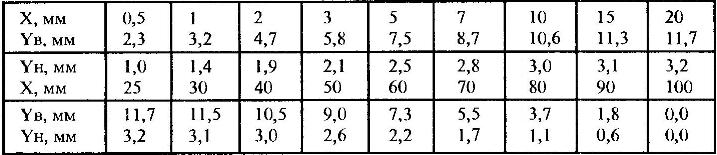

Таблица контрольных сечений крыла

В качестве резервуара для сжатого воздуха используется пластиковая бутылка емкостью 2 л. Нужно только в ее утолщенном дне просверлить отверстие, вставить в него велосипедный вентиль с золотником и навернуть на горлышко бутылки пневмодвигатель с воздушным винтом на хвостовике коленвала — получится своего рода силовой блок. Вал двигателя фиксируется и с помощью обычного автомобильного насоса (лучше всего ножного) давление в бутылке доводится до 5 атмосфер (по манометру насоса).

Модель пневмолета сконструирована по двухбалочной схеме. Каждая из балок пирамидальной формы выстругана из плотной бальзы; большее ее сечение 10×10 мм, меньшее — 5×5 мм.

Стабилизатор наборный, имеет симметричный профиль и состоит из двухполочного лонжерона, передней и задней кромок и нервюр. Этот узел сделан цельноповоротным, что дает возможность подбирать для него установочный угол атаки. Собирается горизонтальное оперение на стапеле — ровной доске с закрепленным на ней чертежом в натуральную величину (плазом), затянутым полиэтиленовой пленкой.

Стабилизатор:

1 — кромка передняя (липа, рейка 5×5); 2 — полка лонжерона (бальза, рейка 5×2), 3 — кромка задняя (липа, рейка 6×2); 4 — нервюра (бальза s1,5); 5 — нервюра усиленная (фанера s1); 6 — вставка резьбовая (капрон или текстолит).

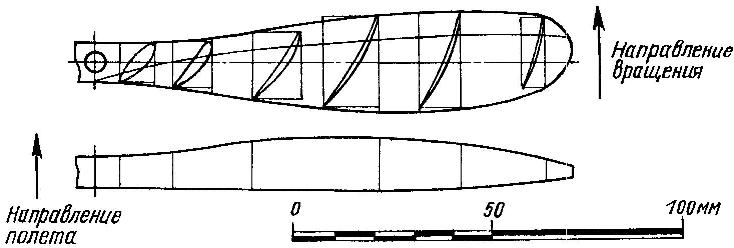

Теоретический чертеж воздушного винта (бальза, брусок 30×15).

По той же технологии собирается и крыло. «Уши» пристыковываются к центроплану с помощью 1 -мм фанерных вставок, вклеенных в пропилы в кромках и лонжеронах. Крыло и стабилизатор обтягиваются гонкой лавсановой пленкой на клее БФ-6 по широко известной технологии. В центральной части крыла закрепляется бальзовый ложемент, на который опирается резервуар силового блока — пластиковая бутылка.

Крыло к балкам фюзеляжа крепится резиновой нитью.

Кили — бальзовые, цельноповоротные, что обеспечивает оптимальную настройку на моторный участок полета. Для крепления килей в их корневой части вклеиваются липовые бобышки, фиксирующие гайку М3.

Силовой блок крепится на крыле резиновой лентой, что позволяет продольно перемещать его для подбора центровки модели.

Воздушный винт модели — бальзовый, диаметром 245 мм.

Собранную модель настраивают сначала в режиме планирования. Путем подбора центровки и установочного угла стабилизатора добиваются устойчивого планирования модели. После чего приступают к регулировке моторного режима. С помощью поворотных килей регулируют прямолинейность взлета при максимальной скороподъемности. При необходимости (если двигатель не раскручивается до оптимальных оборотов — около 500 об/мин) воздушный винт подрезается.

И. ТЕРЕХОВ, инженер