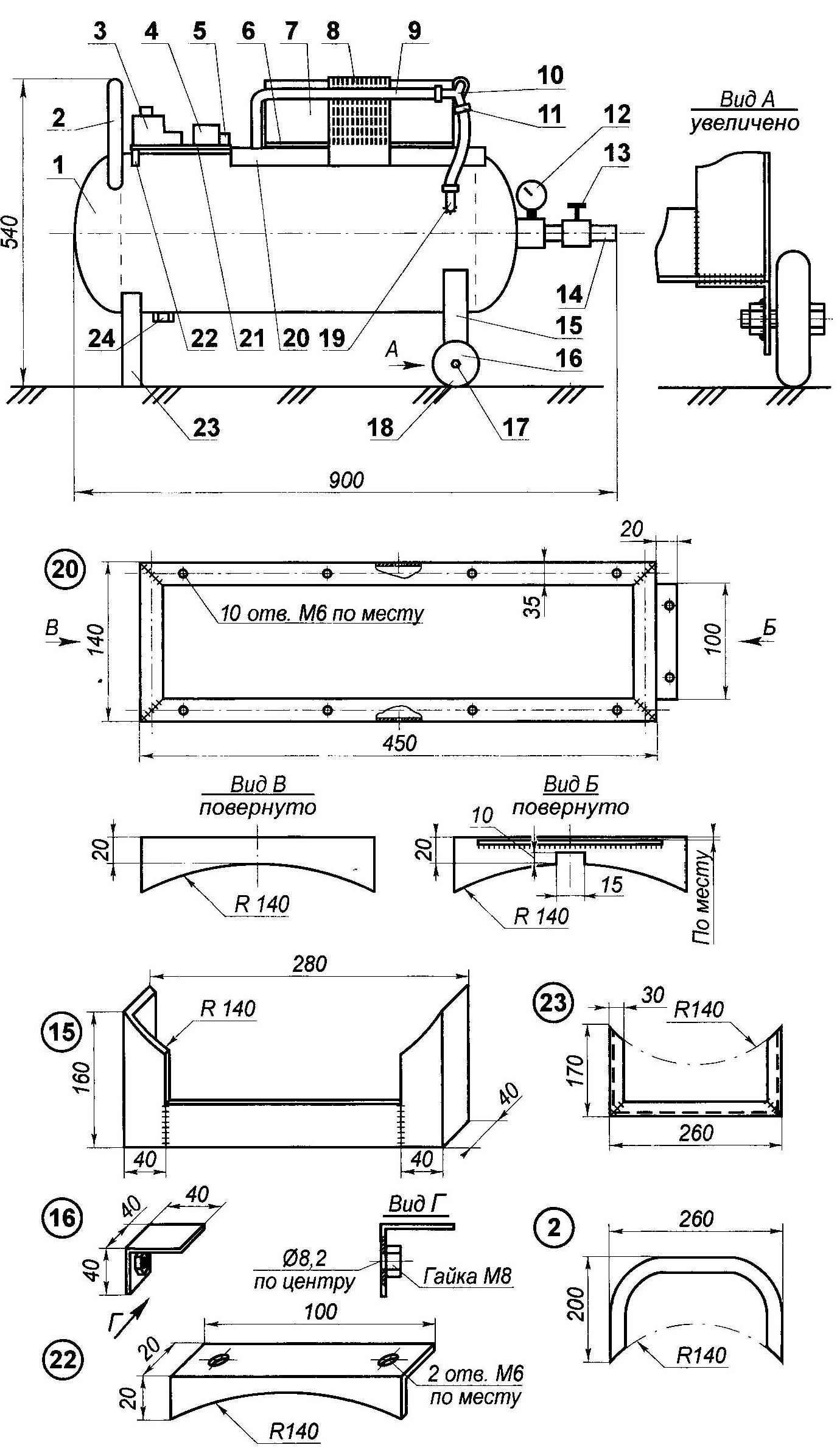

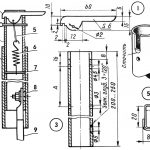

Рамка прямоугольной формы изготовлена из стального уголка 30×30 мм. После доработки ресивера она приваривается к его корпусу.

Компоновку узлов и деталей своего компрессора выбрал классическую — как у большинства подобных бытовых агрегатов, изготавливаемых промышленностью. Основой (рамой) для всех узлов и деталей послужил довольно массивный и объемистый ресивер — именно такой потребовался для спарки мотор-компрессоров — под него приспособил 50-литровый баллон из-под сжиженного газа, рассчитанный на давление до 16 атмосфер. Раздобыть его не составляет большого труда: во многих сёлах сейчас идет газификация и баллоны становятся ненужными.

Из баллона удалил остатки пропана. Это сделал следующим образом. Сначала отвернул вентиль. Баллон поставил «на попа», а еще выше — емкость с водой. С помощью тонкого резинового шланга с металлической трубкой на конце заполнил баллон водой, которая вытеснила оттуда не только газ, но и остатки зловонной жидкости, которую добавляют в пропан для запаха (с целью обнаружения в случае утечки газа).

Компрессор с нагнетателем из двух мотор-компрессоров от бытовых холодильников:

1—ресивер (газовый баллон объемом 50 л, доработанный); 2—ручка (труба d20); 3—пускатель (от стиральной машины); 4—реле (от стиральной машины); 5 — клеммы (от люминесцентной лампы); 6 — кронштейн крепления мотор-компрессора к рамке (уголок 20×20, 4 шт.); 7 — мотор-компрессор (от холодильника, 2 шт.); 8—сетка (от кухонного воздухоочистителя); 9 — соединительная трубка (кислородный шланг, 3 шт.); 10—тройник (стальная труба d7); 11—хомут (6 шт.); 12—манометр; 13 — вентиль; 14 — выходной штуцер (труба 010); 15 — основная (задняя) стойка (стальной уголок 40×40); 16 — кронштейн крепления колеса (стальной уголок 40×40, 2 шт.); 17—ось колеса (болт М8, 2 шт.); 18—колесо (от детской коляски); 19—входной штуцер (стальная труба, d10); 20—подмоторная рамка (стальной уголок 30×30); 21 —электрическая плата (гетинакс s5); 22—стойка платы (стальной уголок 20×20); 23—дополнительная стойка ресивера (уголок 30×30)

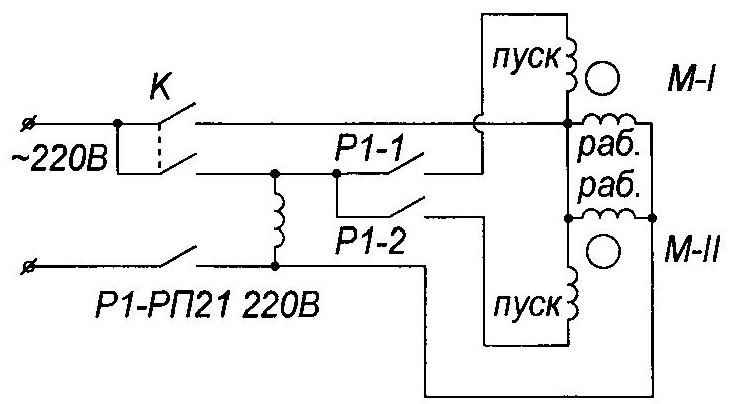

Электрическая схема мотор-компрессоров

У баллона удалил нижнее опорное кольцо: сначала распилил его крест-накрест, а потом лепестки отгибал по очереди до тех пор, пока они не обламывались по сварному шву. Можно было бы опорное кольцо и не демонтировать, но оно портило бы внешний вид изделия.

Перед проведением сварочных работ в целях безопасности баллон опять поставил «на попа» и снова доверху заполнил водой — пары, образующиеся при сварке в зоне нагрева, будут при подъёме через воду охлаждаться и внутри баллона не образуется никакой гремучей смеси.

На ресивере сверху (если так можно хотя бы условно выразиться, поскольку ресивер цилиндрический и расположен горизонтально) разместил нагнетатель из спаренных мотор-компрессоров (на своей подмоторной рамке, выполненной из уголка 30×30 мм) и панель: с пускателем, реле и клеммником. Ближе к одному из краёв приварил ручку, выгнутую из водопроводной трубы диаметром 20 мм для «передислокации» агрегата. С этой же целью под ресивер подвел шасси — на одном краю (под ручкой) — стойку, по форме напоминающую перевернутую букву П, а на другом — подобную стойку, но с колё-сиками (от детской коляски).

Первая стойка выполнена из стального уголка 30×30 мм, а вторая (назовём её основной, а первую дополнительной) — из уголка 40×40 мм. Ко второй стойке снизу приварены еще по краям перекладины, уголковые кронштейны с отверстиями под оси колес. Соосно отверстиям с внутренней стороны кронштейнов (к их вертикальным полкам) приварены гайки М8 — для крепления осей из соответствующих болтов М8.

Сбоку баллона в его стенке просверлено отверстие диаметром 8 мм и приварен соосно входной штуцер — небольшой отрезок трубы диаметром 10 мм. К нему подсоединён через шланг один из отводов тройника. Два других отвода соединены такими же шлангами (кислородными, высокого давления) с отводными патрубками каждого мотор-компрессора. Соединения шлангов, штуцеров и тройника затянул хомутами.

Для удаления из баллона в процессе эксплуатации воды и масла ещё один короткий штуцер с резьбой на конце приварил снизу баллона, также просверлив отверстие в стенке по внутреннему диаметру трубы. Штуцер заглушил навинчиваемой пробкой.

Латунный вентиль в торце баллона тоже дорабатывается. Во-первых, в его корпусе сверлится отверстие и нарезается резьба М14. Сюда вворачивается патрубок, а к нему с помощью специальной гайки крепится манометр. Ещё один патрубок вворачивается в выходное отверстие вентиля — к нему подсоединяется шланг потребителя.

Электрическая часть компрессора состоит из пускателя (от стиральной машины), реле отключения пусковых обмоток (тоже от стиральной машины) и кпеммника соединения проводов (от люминесцентных ламп дневного света). Все они смонтированы на единой плате из 5-мм текстолита и закреплены сверху баллона. Один конец платы опирается на полочку рамки мотор-компрессоров, а другой — на ещё одну опору-стойку, приваренную к баллону.

Питание — от бытовой сети переменного тока напряжением 220 В. Электрическая схема и раздельные пускатели позволяют включать или любой один из двух мотор-компрессоров, или оба сразу — в зависимости от расхода сжатого воздуха потребителем.

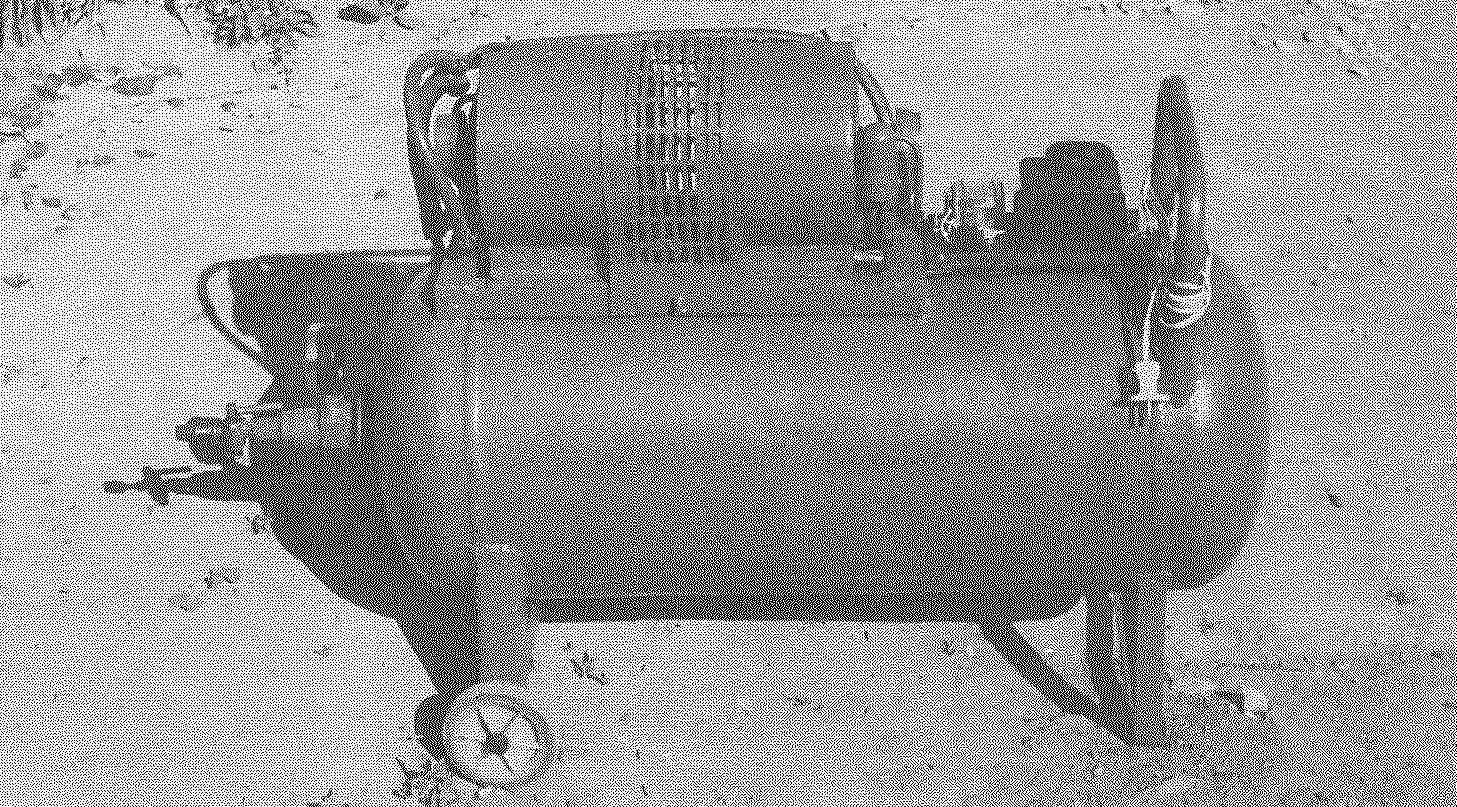

И ещё. В процессе эксплуатации вышел из строя штатный вентиль газового баллона (теперь реверса). И его пришлось заменить. Такого же вентиля не было, а потому поставил подходящий — кран от системы жидкостного охлаждения автомобиля «Москвич». Компрессор с этим краном и изображён на фотографии.

А.ПЕВНЕВ, г.Димитровград, Ульяновская обл.

Рекомендуем почитать

ТРИО ДЛЯ ТАРЕЛКИ

ТРИО ДЛЯ ТАРЕЛКИ

В современном интерьере квартир, кафе, офисов часто в качестве украшения используются расписные декоративные тарелки. Нередко с обратной стороны у них предусмотрено отверстие или ушко... И ВНОВЬ — О ДЕРЖАТЕЛЕ ЭЛЕКТРОДОВ

И ВНОВЬ — О ДЕРЖАТЕЛЕ ЭЛЕКТРОДОВ

В № 1 за 1990 год рассказывалось о конструкции электрододержателя, сделанного Ю. Махневым из города Ачинска. Идея, заложенная в этом приспособлении, мне очень понравилась, и я решил...

Уважаемый «Моделист-конструктор»! В № 9 за 2004 год вашего журнала был опубликован материал об изготовленном мною компрессоре на основе мотор-компрессора от старого холодильника. Пользовался им несколько лет для разных надобностей: для распыления краски, подкачки шин колёс и прочих работ. Только не всегда хватало давления и запаса воздуха. И тут пришла идея. Сделать аппарат побольше и помощнее — из двух (спаренных) мотор-компрессоров. Найти их было не сложно — сейчас выносят из квартир (а попросту выбрасывают на улицу) работоспособные холодильники, которые, так сказать, вышли из моды.

Уважаемый «Моделист-конструктор»! В № 9 за 2004 год вашего журнала был опубликован материал об изготовленном мною компрессоре на основе мотор-компрессора от старого холодильника. Пользовался им несколько лет для разных надобностей: для распыления краски, подкачки шин колёс и прочих работ. Только не всегда хватало давления и запаса воздуха. И тут пришла идея. Сделать аппарат побольше и помощнее — из двух (спаренных) мотор-компрессоров. Найти их было не сложно — сейчас выносят из квартир (а попросту выбрасывают на улицу) работоспособные холодильники, которые, так сказать, вышли из моды.