В моделистской практике весьма часто появляется необходимость навивать пружины разного размера, длины и назначения. Максимальные проблемы возникают, если дело касается несколько витковых элементов «подпружиненных» стоек шасси, особенно на крупных моделях, когда диаметр проволоки (причем не обычной, а ОВС, сильно закаленной!) достигает пяти миллиметров.

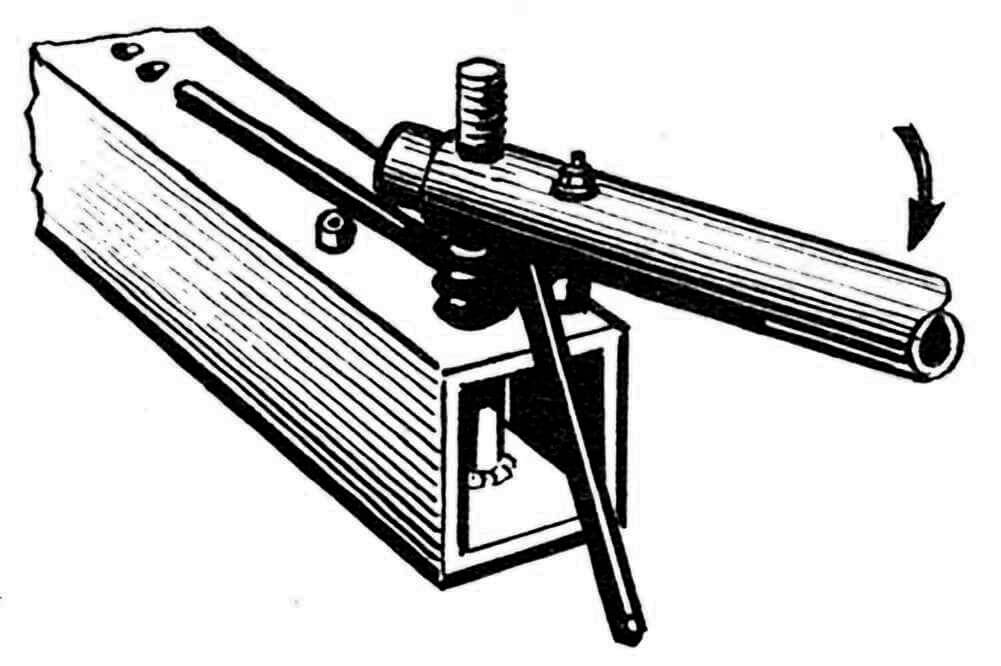

Здесь вам может весьма пригодиться элементарно простое приспособление, предложенное французским журналом «МРА». Принцип его действия ясен из приведенного рисунка. Нам же остается лишь добавить несколько пояснений об особенностях изготовления и эксплуатации такого устройства.

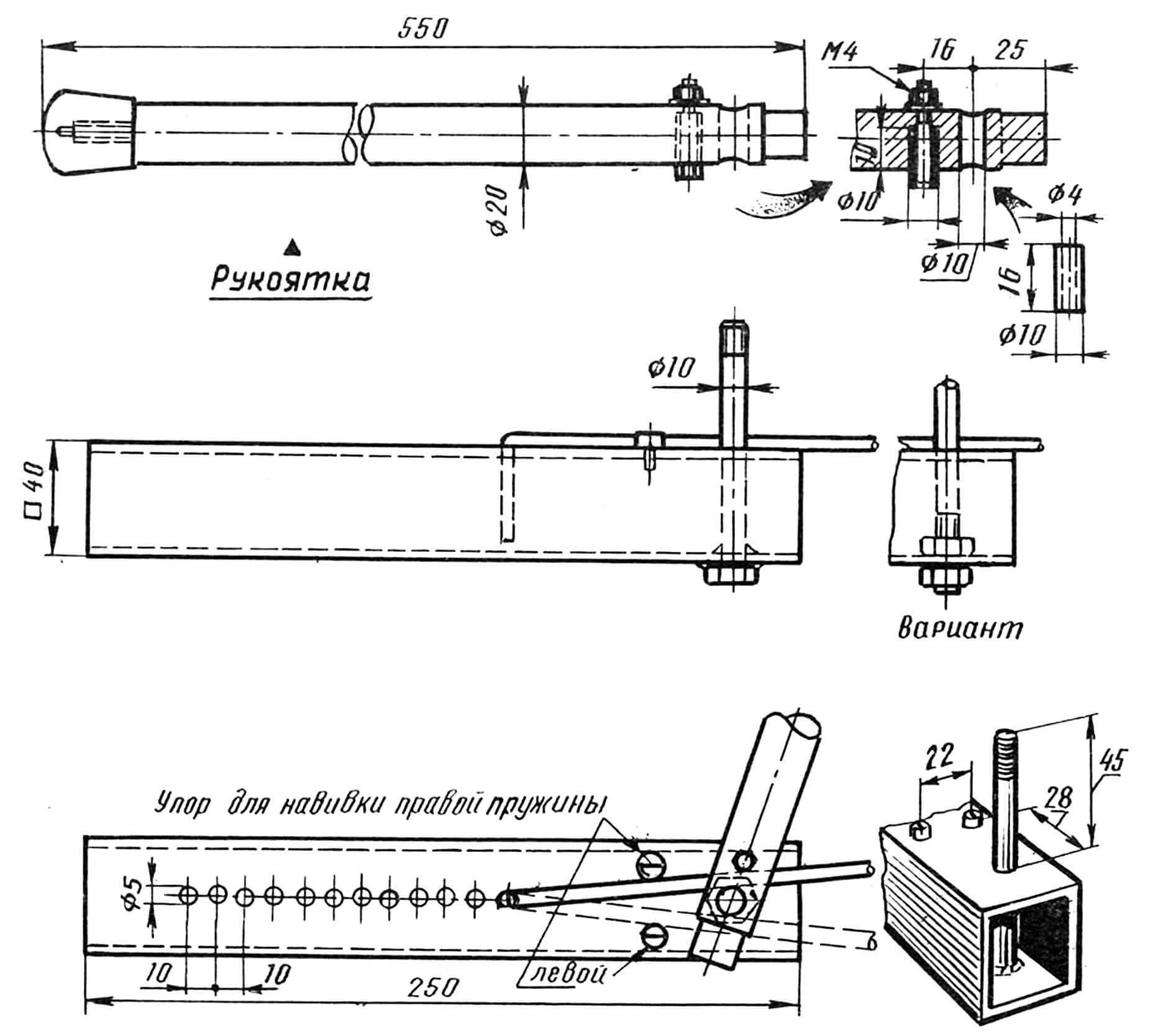

Основой микростанка является отрезок стального профиля — трубы квадратного или прямоугольного сечения. При необходимости достаточно дефицитный профиль допускается заменить швеллером подходящих размеров. Посередине одной из сторон такой заготовки вдоль проводится осевая.

В 20 мм от одного из концов просверливается сквозное отверстие 10 мм. Через него проводится и фиксируется на нижней стенке профиля (сваркой или двумя гайками) стержень-оправка из стали ø 10 мм достаточно высокого качества. Отложив по размеченной оси еще 28 мм, на расстоянии 22 мм друг от друга выполняют сквозные резьбовые гнезда М4. В них монтируют винты с цилиндрическими шляпками: они будут выполнять роль упоров. Высота головок должна быть равна примерно четырем миллиметрам. Финишная работа над основой приспособления — сверловка ряда отверстий ø 5 мм по оси профиля на свободном его конце (в соответствии с чертежами). Необходимо также подобрать пруток из качественной стали ø 20 мм — для рычага. На расстоянии 25 мм от одного из его концов сверлится поперечное отверстие ø 10 мм, которым рычаг будет шарнирно насаживаться на стержень-оправку. Далее, на расстоянии 16 мм от первого, выполняется второе поперечное отверстие ø 4 мм и рассверливается до ø 10 мм на глубину 10 мм (см. чертежи). Затем подбирается подходящий отрезок трубки и фиксируется в полученном гнезде (с помощью винта М4 с потайной головкой) таким образом, чтобы выступал из рычага примерно на 4 мм. Для удобства работы на свободный конец рычага навертывается деревянная или пластиковая рукоятка.

Готовое устройство зажимается в тисках. Конец навиваемой проволоки отпускается в пламени паяльной лампы и загибается под прямым углом. Далее проволочная заготовка вставляется в приспособление и с помощью рычага навивается требуемое количество витков.

Учтите, что, как правило, возврат (раскрутка) высококачественной проволоки весьма велик, и, чтобы обеспечить заданную величину пружины, придется накрутить несколько больше. Точные коррективы удастся получить только опытным путем.

Для пружин малого размера, навиваемых из тонкой проволоки (при ее диаметре менее 1,5 мм), лучше изготовить устройство меньших размеров и пропорций.

Надо отметить, что при желании можно добиться универсализации подобного микронавивочного станка. Для этого придется сделать сменным не только трубчатый поводок рычага, но и стержень-оправку. В любом варианте расстояние между этими деталями на собранном приспособлении не должно намного превышать диаметр навиваемой проволоки.