+ВИДЕО. Несмотря на англ. название lead core — свинцовая сердцевина, сердцевина карандаша сделана вовсе не из свинца, она изготовлена главным образом из графита — формы углерода, в изобилии встречающейся в земной коре. При изготовлении сердцевины карандашей графитовую пудру смешивают с водой и глиной. Чем больше глины, тем тверже карандаш. Качественные графитовые карандашные стержни нелегко сломать и они плавно скользят по странице.

+ВИДЕО. Несмотря на англ. название lead core — свинцовая сердцевина, сердцевина карандаша сделана вовсе не из свинца, она изготовлена главным образом из графита — формы углерода, в изобилии встречающейся в земной коре. При изготовлении сердцевины карандашей графитовую пудру смешивают с водой и глиной. Чем больше глины, тем тверже карандаш. Качественные графитовые карандашные стержни нелегко сломать и они плавно скользят по странице.

Добывают графит как в открытых шахтах, так и в подземных, типа вот этой в Германии. Горники используют молотковые буры для сверления отверстий для взрывчатки. Чтобы шахта считалась перспективной с финансовой точки зрения, руда должна содержать, по крайней мере 30% графита. На поверхности дробилка крошит руду на мелкие куски. Затем, добавляя воду и нефть, ее превращают в порошок на специальных мельницах, после чего смесь стекает в систему, где графит отделяется от примесей. Частицы графита прилепают к воздушным пузырькам и всплывают на поверхность. Механические сепараторы отправляют этот слой графитовой пены назад на мельницу. После еще 5 циклов концентрация графита доходит до 96%, но он пропитан водой и его направляют в сушилку. После 30 секунд при температуре 300 градусов Цельсия графит превращается в совершенно сухой, тонко измельченный порошок.

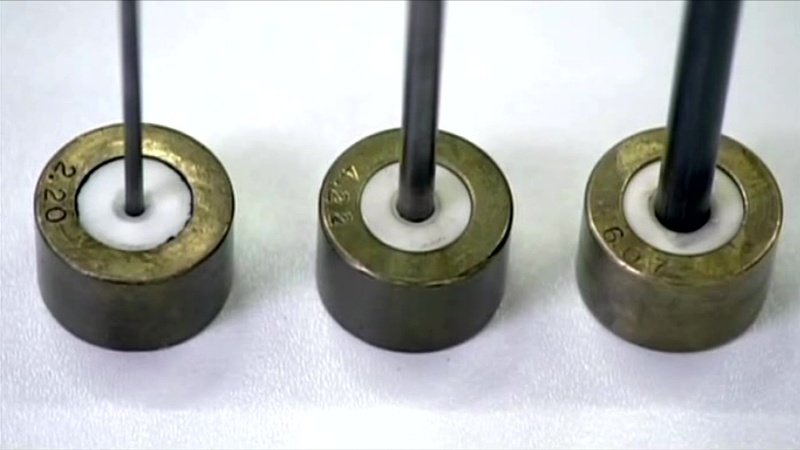

Итак, добытый и подвергнутый обработке графит готов к отправке на карандашную фабрику. Чтобы получить карандашный грифель на фабрике соединяют графитовый порошок с глиной и водой во время 30 минутного процесса смешивания очень важно контролировать скорость перемешивания, давление, температуру и уровень влажности. При этом создаются однородные гранулы, ключ к тому, что все карандашные грифели будут одного качества. Гранулы поступают в гидравлический пресс, который формирует из них цилиндрические блоки. После этого рабочие заворачивают блоки в пленку для предотвращения пересыхания и оставляют для затвердевания на неделю. Каждый блок после выдержки помещают в гидравлический пресс, где он проходит формовку, в результате получается один длинный грифель. Разные штампы позволяют получить стержни разных размеров.

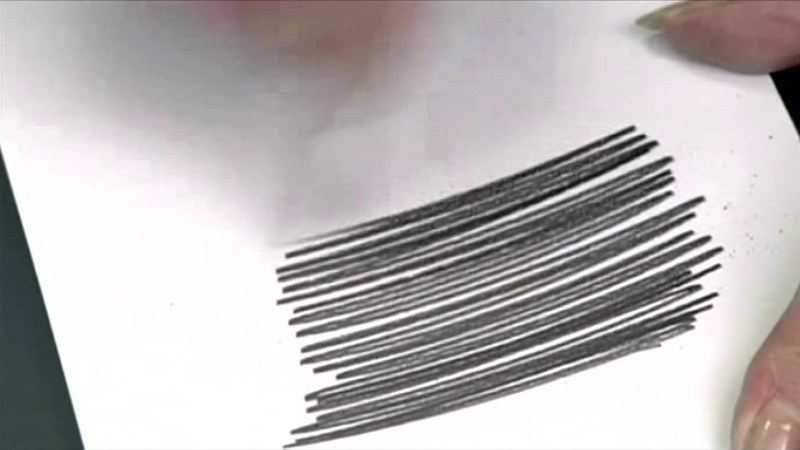

Следующее устройство режет непрерывный стержень по длине карандаша. Теперь грифели имеют одинаковую длину и толщину, но они мягкие и гибкие, потому что до сих пор в них осталась вода, введенная при приготовлении смеси. Стержни загружают в упрощающуюся сушилку, где поддерживается температура 160 градусов Цельсия. Спустя 12 часов стержни выходят из сушилки, прямые, но еще недостаточно крепкие, поэтому их помещают в печь для обжига и сушки на 10 часов, при температуре 1000 градусов Цельсия. В результате такого обжига, глина, входящая в смесь, трансформируется и карандаш приобретает свою окончательную твердость. Последний этап — 12 часовая ванная из высококачественной восковой смеси. Частицы воска заполняют поры в стержнях, вот почему они так мягко скользят по бумаге.

В продолжение всего процесса производства фабрика подвергает образцы контролю качества, чтобы оценить твердость, способность не ломаться, диаметр и конечно качество письма. Эта компания производит графитовые стержни трех разных сортов, 16 степеней твердости, а также полный спектр цветных стержней, в составе которых больше пигментных порошков и воска, чем графита. На этом наша история заканчивается.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»