Когда затевается большая (по семейным масштабам) стройка (например, строительство дома или дачи, обустройство, а может, реконструкция того или другого), то стоит подумать об изготовлении собственного станка для продольной распиловки бревен. Особенно целесообразно иметь его в тех случаях, когда лесоматериалы, что называется, под боком, а пилорама — за «тридевять земель» и затраты на транспортировку могут быть очень большими. Имея же свой распиловочный станок, кроме экономии средств можно обрести и другие дополнительные «льготы»: получать необходимые по размерам и в нужное время пиломатериалы и в требуемом количестве — даже одну доску.

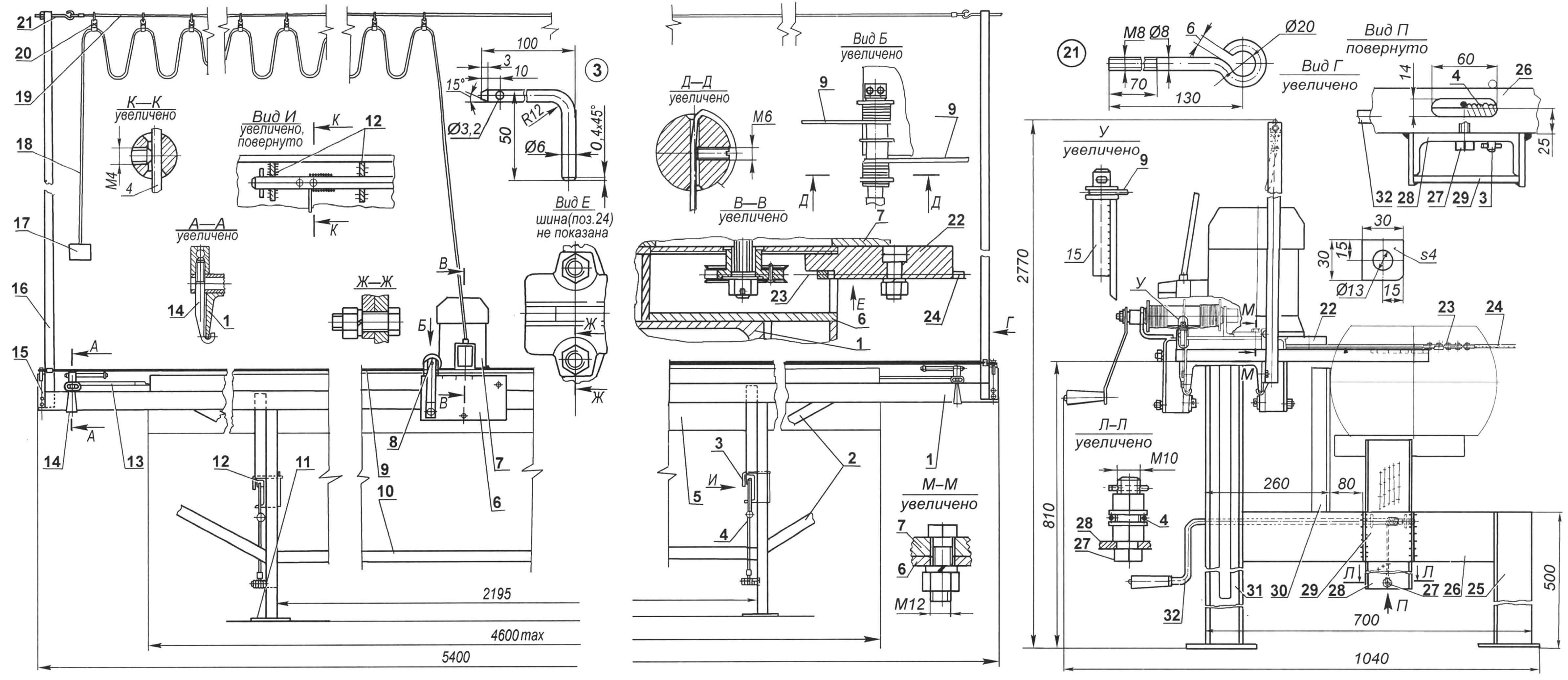

Станок состоит из следующих конструктивных частей: рамы, подъемных кронштейнов, каретки с ручной лебедкой, пильного агрегата с электроприводом. Еще имеются несколько вспомогательных узлов: упоры, подвеска питающего электрического кабеля и др.

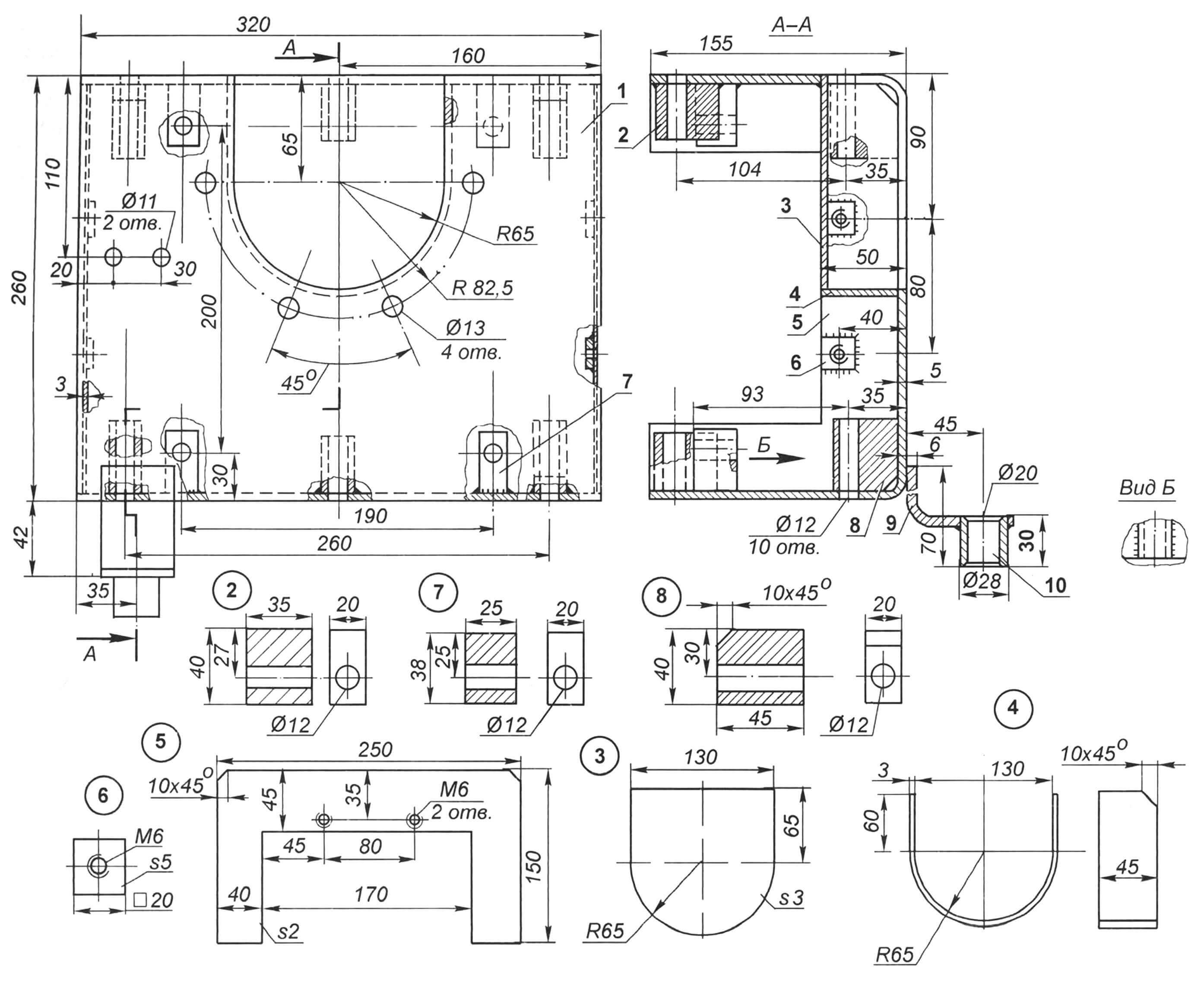

Рама — основа конструкции станка. На ней расположены все узлы, как основные, так и вспомогательные. Сама рама сварена из нескольких элементов. Во-первых, это четыре ножки, выполненные из швеллера № 8 (80x40x4,5 мм): две передних высотой 495 мм и две задних — 800-мм. Снизу к ним для увеличения площади опоры приварены «подошвы» размерами 150×150 мм из стального листа толщиной 5 мм. Ножки попарно (передняя и задняя) связаны поперечинами из швеллера № 10 длиной по 700 мм. К стенкам последних снаружи приварены направляющие карманы (из стального 5-мм листа) для опорно-подъемных кронштейнов (стойки последних должны ходить в карманах свободно, но без больших зазоров), а изнутри в верхнем углу между стенкой и верхней полкой — по три ушка для рукояток. Задние ножки скреплены между собой продольной связью из прямоугольной трубы 40x25x4.

Вертикальное перемещение кронштейнов (подъем бревна для отпиливания очередной доски) осуществляется с помощью канатов, наматываемых на рукоятки-вороты. В заданном положении (с минимальным интервалом 5 мм) кронштейны через отверстия в них фиксируются штырем с пружинным шплинтом.

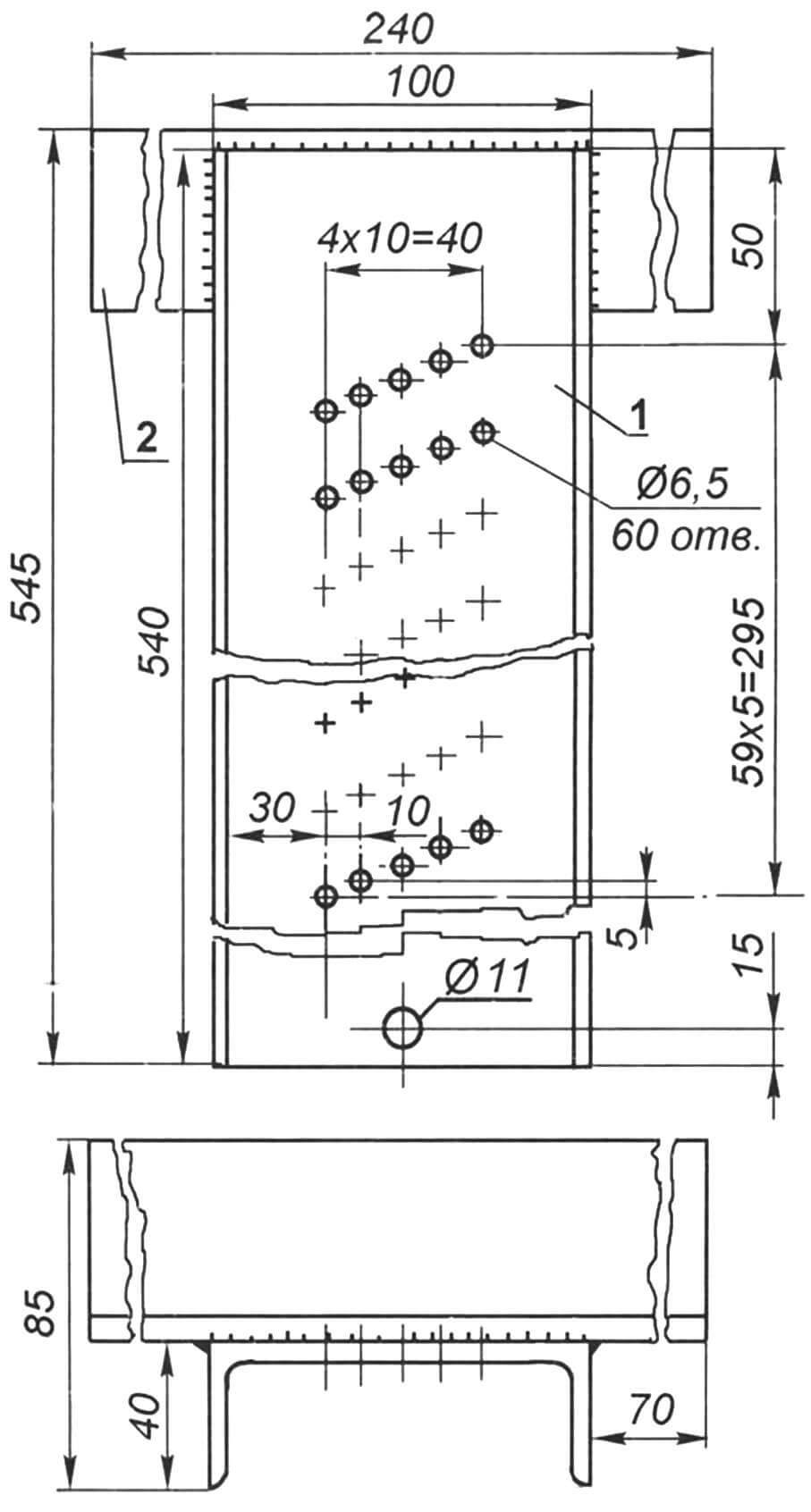

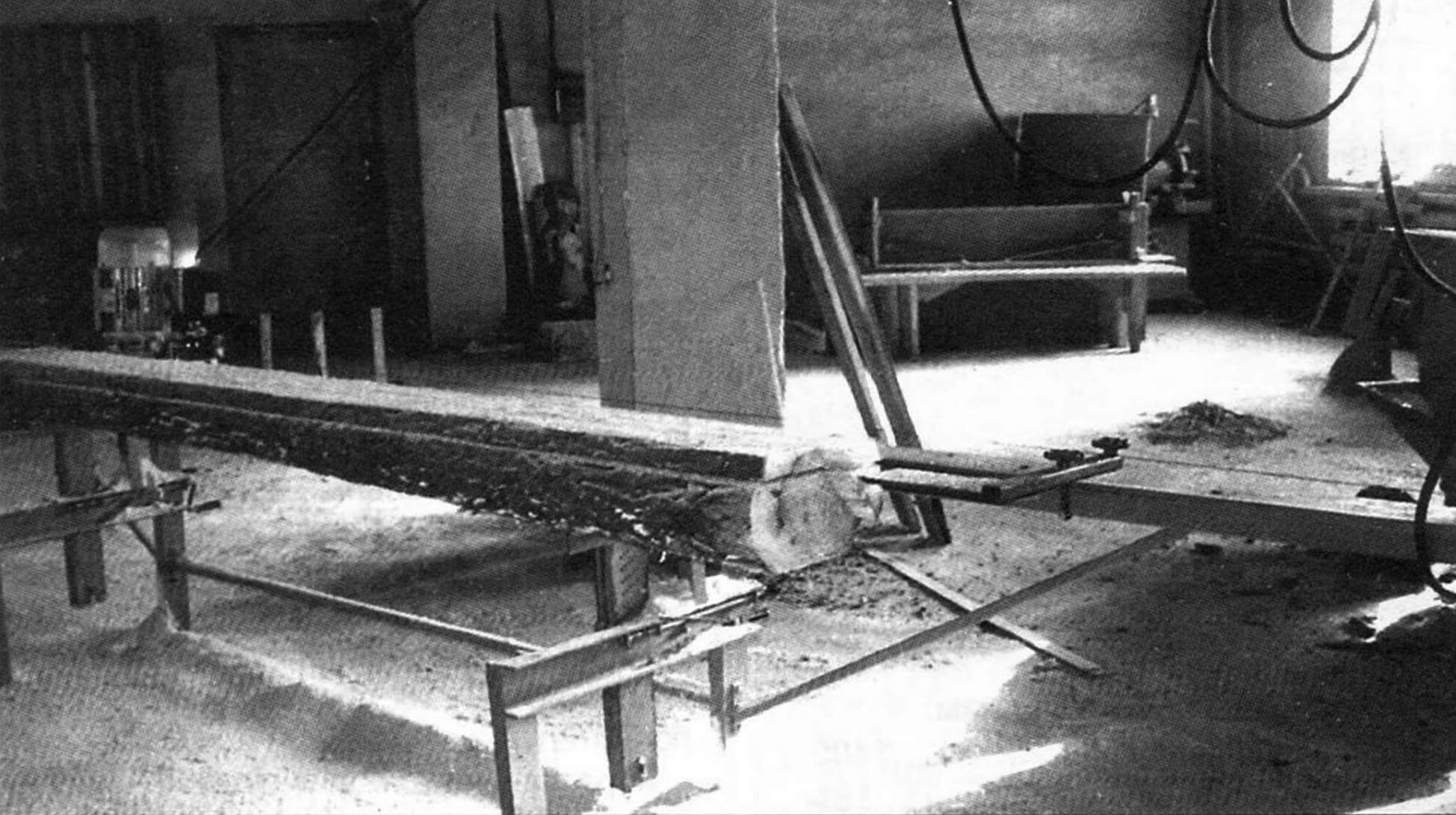

И последняя, но, пожалуй, самая главная деталь рамы — продольная направляющая для каретки пильного механизма. Она смонтирована по уровню, строго горизонтально. Направляющая выполнена из швеллера № 16. Ее длина 5400 мм, и она немного больше максимальной длины распиливаемых бревен (в данном случае 4,6 м). Направляющая смонтирована на задних (высоких) стойках рамы. Консольные концы направляющей подперты подкосами из прямоугольной трубы, которые связывают их дополнительно с задними стойками рамы. Если на направляющей будут наблюдаться прогибы — их следует устранить дополнительными стойками или подкосами.

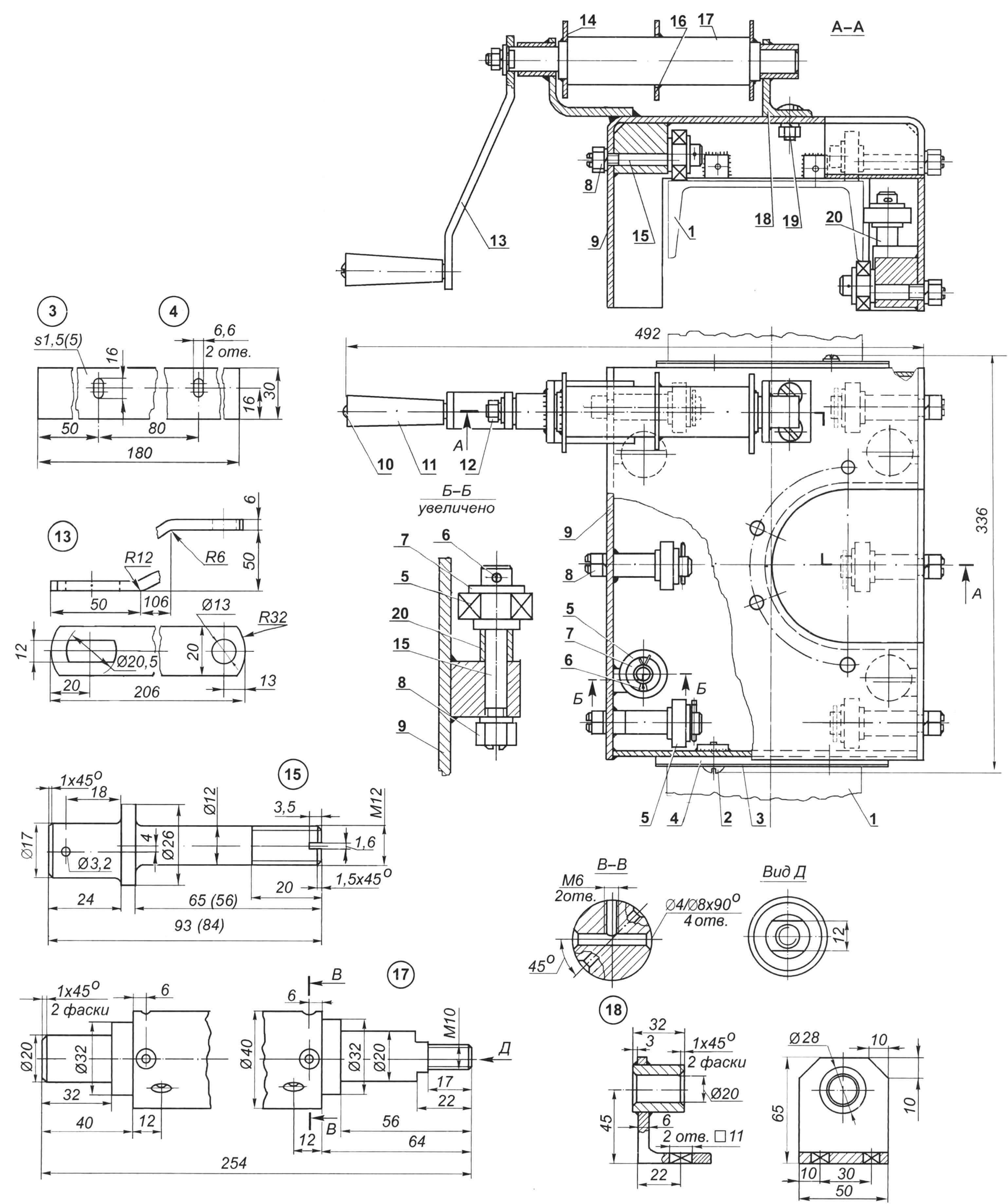

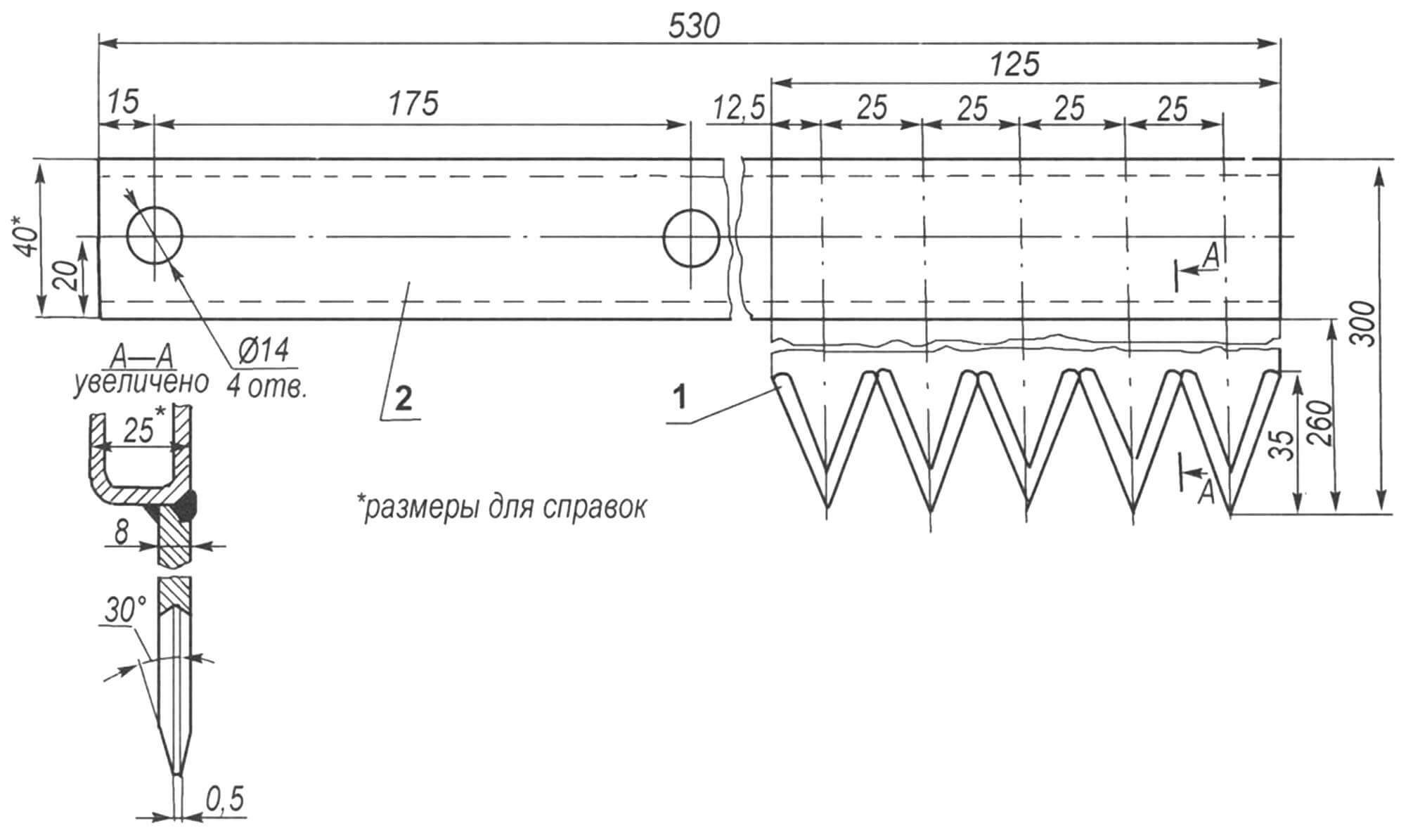

Каретка — наиболее трудоемкий для изготовления узел станка. Здесь необходимы довольно точные токарные, фрезерные, сверлильные работы (поэтому есть смысл поручить сделать ее специалистам). Каретка служит для продольного перемещения (подачи) закрепленного на ней пильного агрегата — электромотора с цепной пилой. Основные детали каретки: корпус, направляющие и ограничительные ролики, приводная лебедка.

Корпус каретки — сварная конструкция. Кожух корпуса выполнен из 5-мм стального листа, скоба и дно у него — из 3-мм, а накладки — из 2-мм листа. Отверстия в корпусе просверлены по отверстиям во фланце монтируемого на каретке электродвигателя, а размеры гнезда определены по ведущей звездочке агрегата с надетой на нее пильной цепью и необходимыми зазорами.

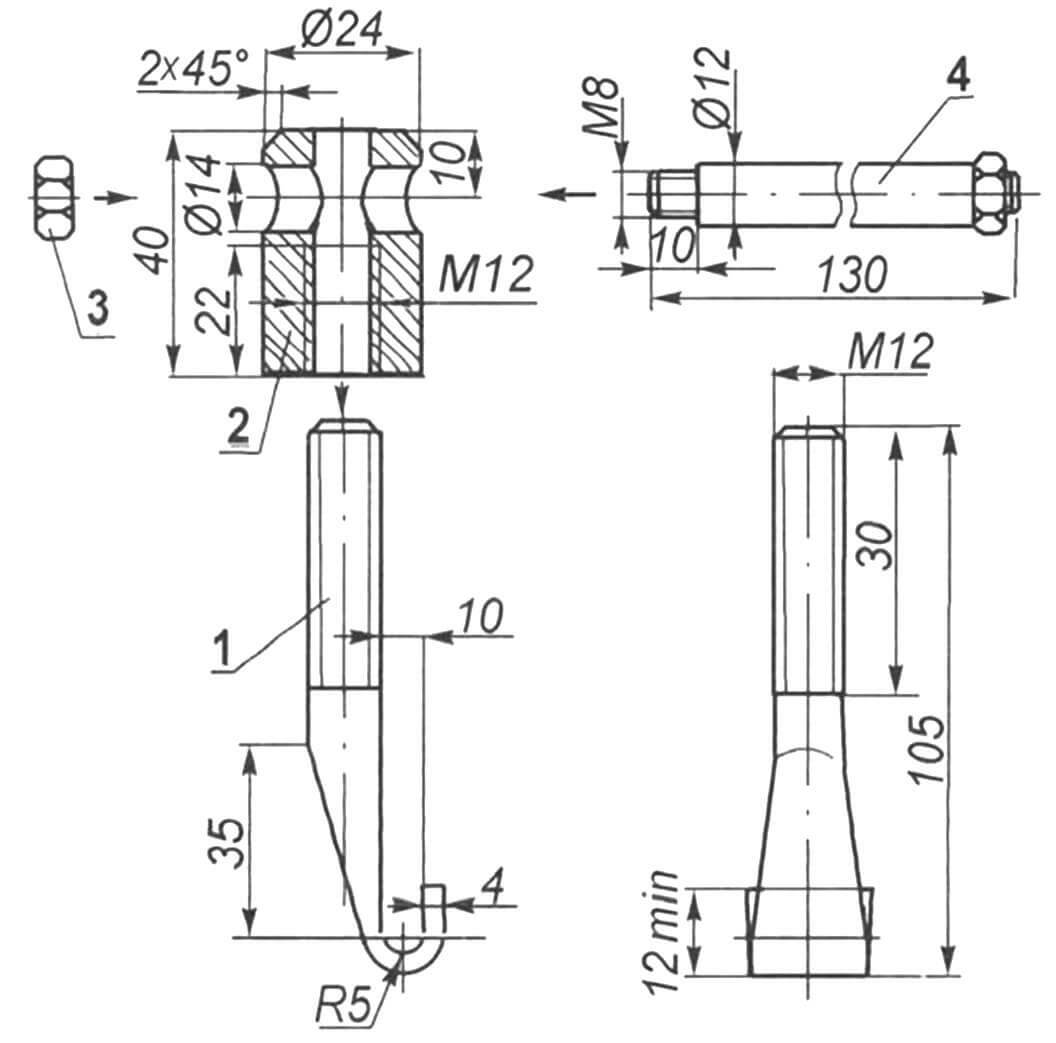

Изнутри в корпусе смонтированы ограничительные и направляющие ролики. По конструкции они все однотипные, только различаются длиной осей-регуляторов и наружными размерами опор. Оси — эксцентриковые, выполнены из стального прутка диаметром 28 мм. Ролики — шарикоподшипники серии 180203 (с двухсторонним уплотнением). Перемещение каретки с пильным агрегатом осуществляется лебедкой с помощью канатов, концы которых закреплены в барабане лебедки и на противоположных сторонах рамы.

Барабан является также сварным узлом. Он выточен из круглого прутка диаметром 40 мм. На него надеты и приварены три шайбы (две по концам и одна посередине), служащие ограничительными буртиками при перематывании на барабане троса с разных сторон направляющей, за счет чего и происходит перемещение каретки. Вращение барабана осуществляется рукояткой с помощью рычага.

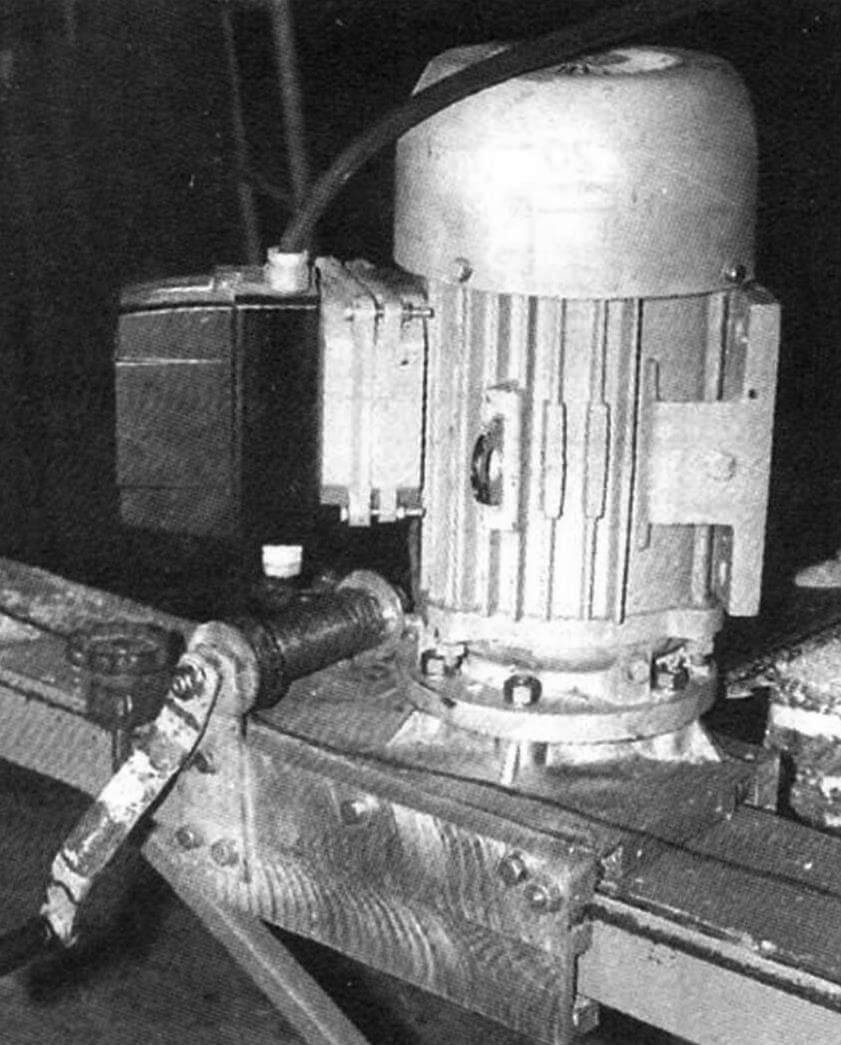

Пильный агрегат собран в основном из деталей и узлов заводского изготовления. Во-первых, это трехфазный фланцевый электродвигатель мощностью 2,2 кВт и частотой вращения 3000 оборотов в минуту. Во-вторых, пильный орган (шина и цепь) от бензопилы «Дружба». Вполне можно приспособить этот узел и от бензопил «Урал» или «Тайга» или электропилы «Парма». Вал электродвигателя был демонтирован, его выходной конец доработан для посадки на него ведущей звездочки пильного органа и вновь установлен на место.

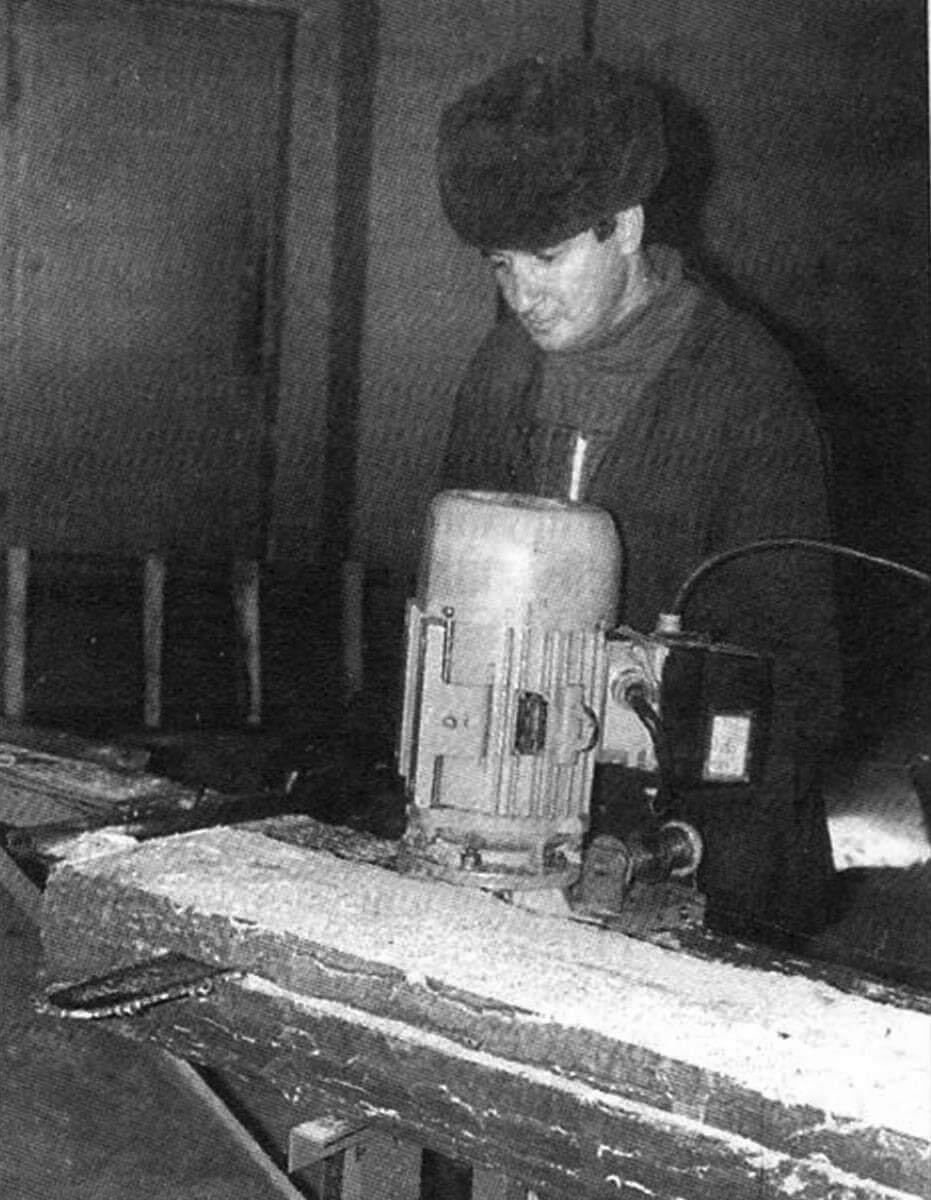

На фотографиях и в соответствующих чертежах можно заметить несколько различий — в частности, в конструкции каретки. Это объясняется тем, что в процессе эксплуатации некоторые детали и даже узлы станка дорабатывались. В чертежах приведены их оптимальные варианты.

Технология распиловки лесоматериала на доски следующая. Сначала бревно укладывают на поперечные полки кронштейнов таким образом, чтобы распил начинался с вершинной его части, и прижимают бревно к ограничителям. Затем кронштейны поднимают до нужной высоты и фиксируют их. В торец бревна забивают держатели, которые закрепляют на раме захватами.

Первый распил дает горбыль и однокантное бревно. Для получения второго канта заготовку надо повернуть на 180° и повторить операцию. Чтобы выпилить брус, ствол следует повернуть сначала на 90°, потом еще раз на 180°, делая после каждого поворота распил.

Распиливая бревно на доски с обзолом (с корой на кромках), поворачивать его не надо.

Технические характеристики распиловочного станка

Диаметр распиливаемого бревна, мм — 100 — 350

Длина бревна, мм — 500 — 4600

Масса бревна, кг — до 250

Скорость распиловки, м/мин — 1,2 — 5

Производительность в смену, м3 — 2 — 6

Масса станка, кг — 152

Габаритные размеры, мм:

длина — 5400;

ширина — 880;

высота — 1350

В. ГУЛЯ, г. Кировоград, Украина