Остро и правильно заточенный инструмент всегда был показателем профессионализма его обладателя. Однако не менее важно и умение мастера самому приводить свои орудия производства в рабочее состояние. Но качественная заточка инструмента простым оселком или электроточилом — дело не только долгое, но и трудное. На смену им приходят более производительные приспособления и даже станки промышленного или самостоятельного изготовления.

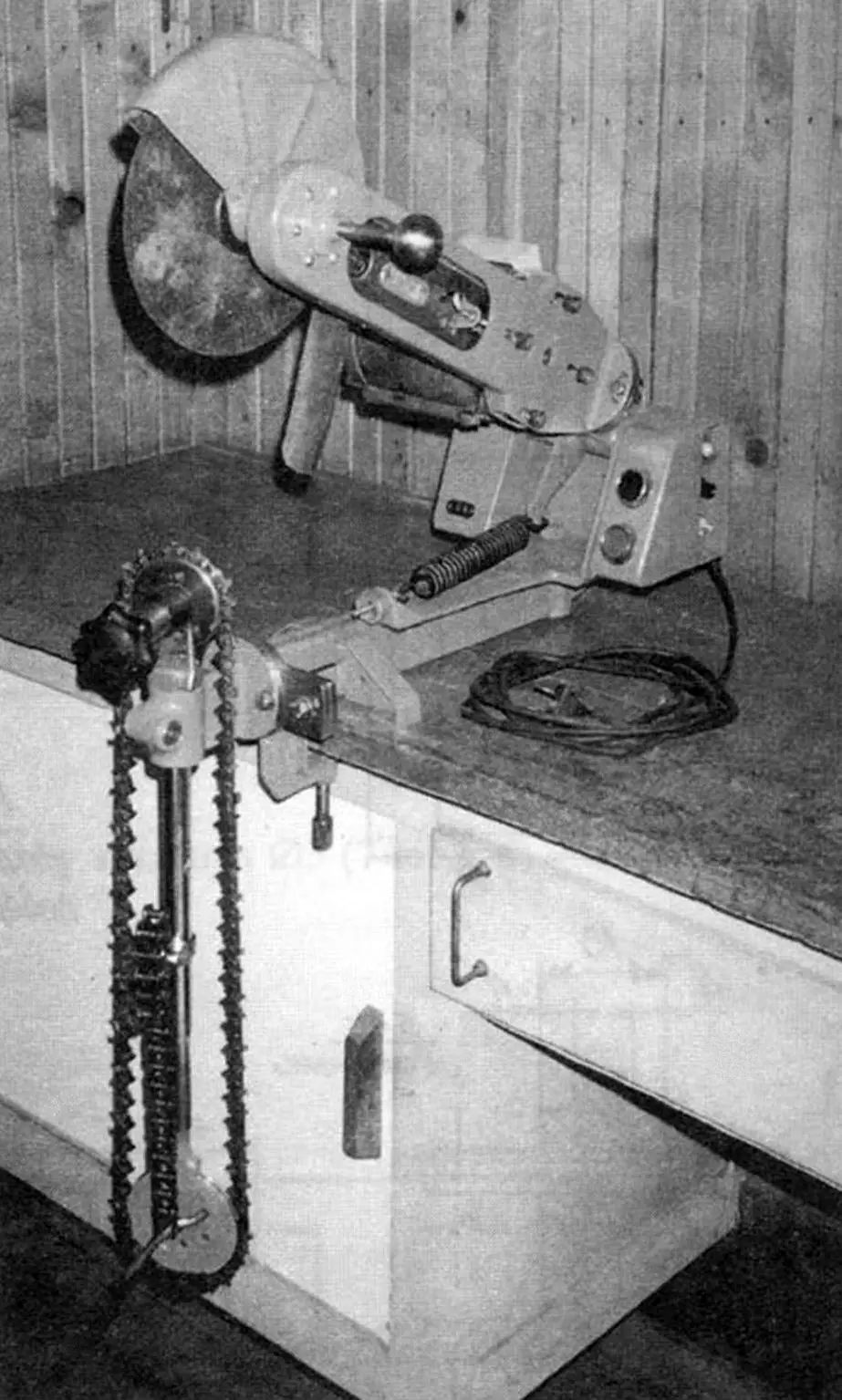

Пример тому — универсальный заточный станок, разработанный постоянным автором нашего журнала Владимиром Ивановичем Петровым, самодеятельным конструктором из Красноярского края.

В этом таежном регионе, где значительная часть населения профессионально или для бытовых нужд занята деревообработкой и где чуть ли не в каждом третьем доме имеется бензопила, жизнь показывает: хотя бы в леспромхозной мастерской, но такой или подобный заточный станок просто необходим.

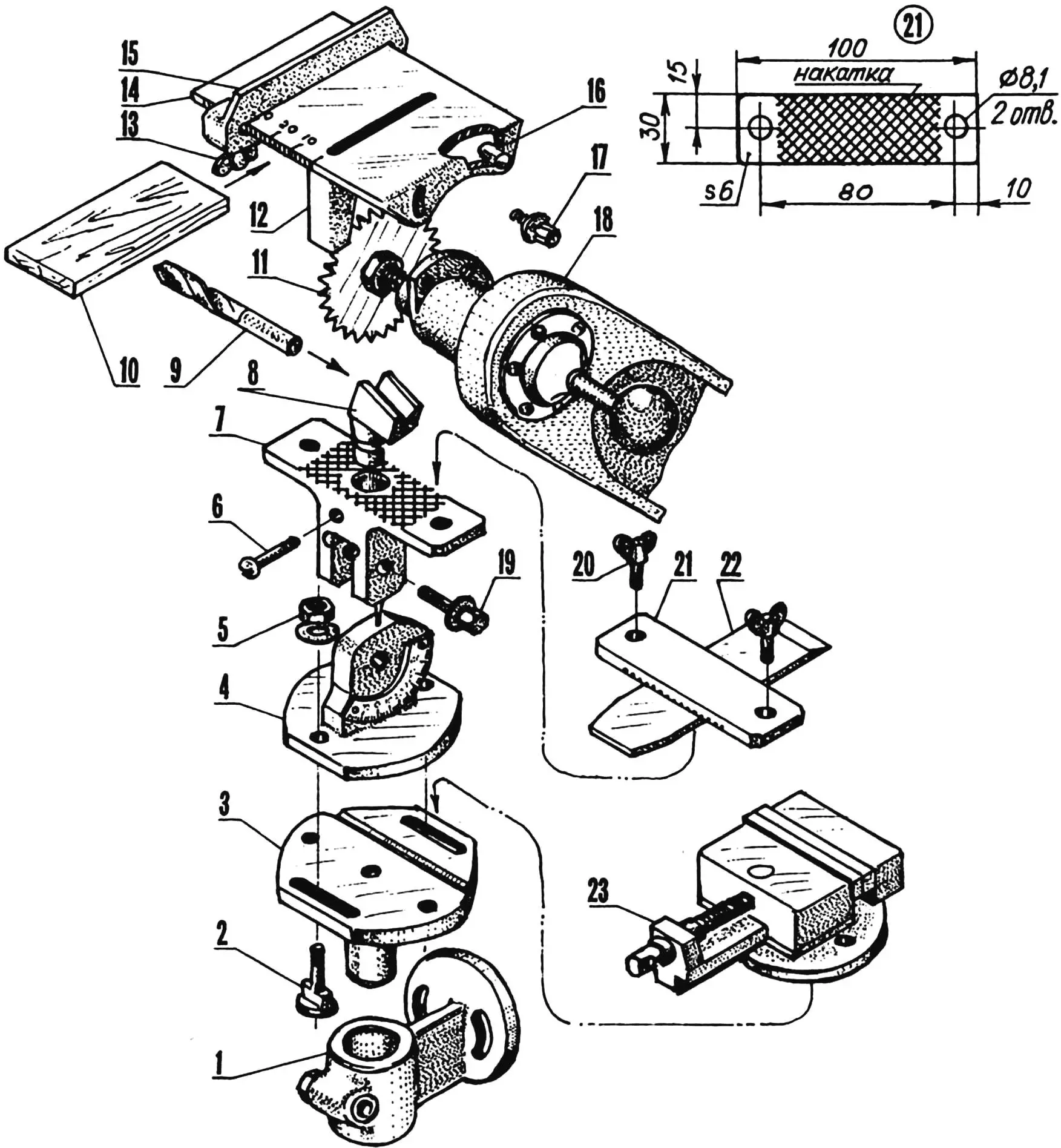

Универсальный заточный станок, или, если кратко, УЗС предназначен для самых разных операций по обработке металла. Он может служить, конечно, и простым электроточилом. Однако обладает и многими другими возможностями. На нем удается выполнять, например, не только обычную заточку слесарных и столярных инструментов, в том числе сверл, резцов по дереву и металлу, но и восстановление под строго заданными углами зубьев пильных цепей марок ПЦУ2-9,3, ПЦУ-10,26 и ПЦП-15, используемых в бензиновых и электрических пилах. Годится станок также и для резки металлов простыми и алмазными абразивными кругами, обработки древесины (торцовки, продольной распиловки, нарезки шипов и т.д.).

Перечисленные операции далеко не исчерпывают список выполняемых на универсальном станке работ.

Такая широкая гамма возможностей достигнута за счет конструктивных особенностей станка и прилагаемых к нему приспособлений. Ко всему прочему, УЗС имеет небольшие габариты, что позволяет использовать его даже в стесненных мастерских, и легко разбирается на три части.

К несомненным дополнительным достоинствам станка нужно отнести также и то, что техническое обслуживание устройства — минимальное. Практически оно сводится в основном к контролю натяжения клинового ремня да нечастому нанесению густой консистентной смазки (солидола) на вертикальную ось поворота силового кронштейна.

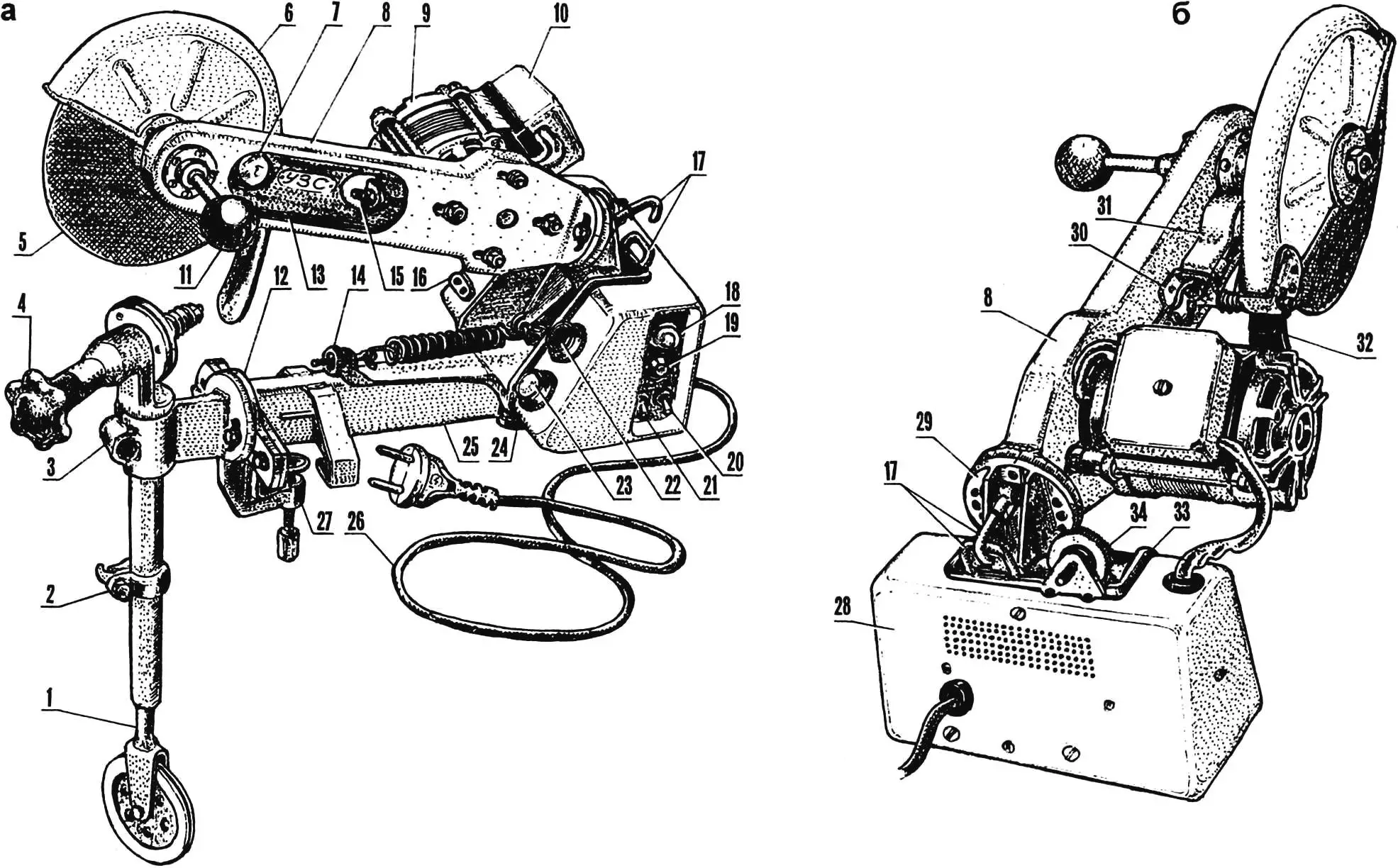

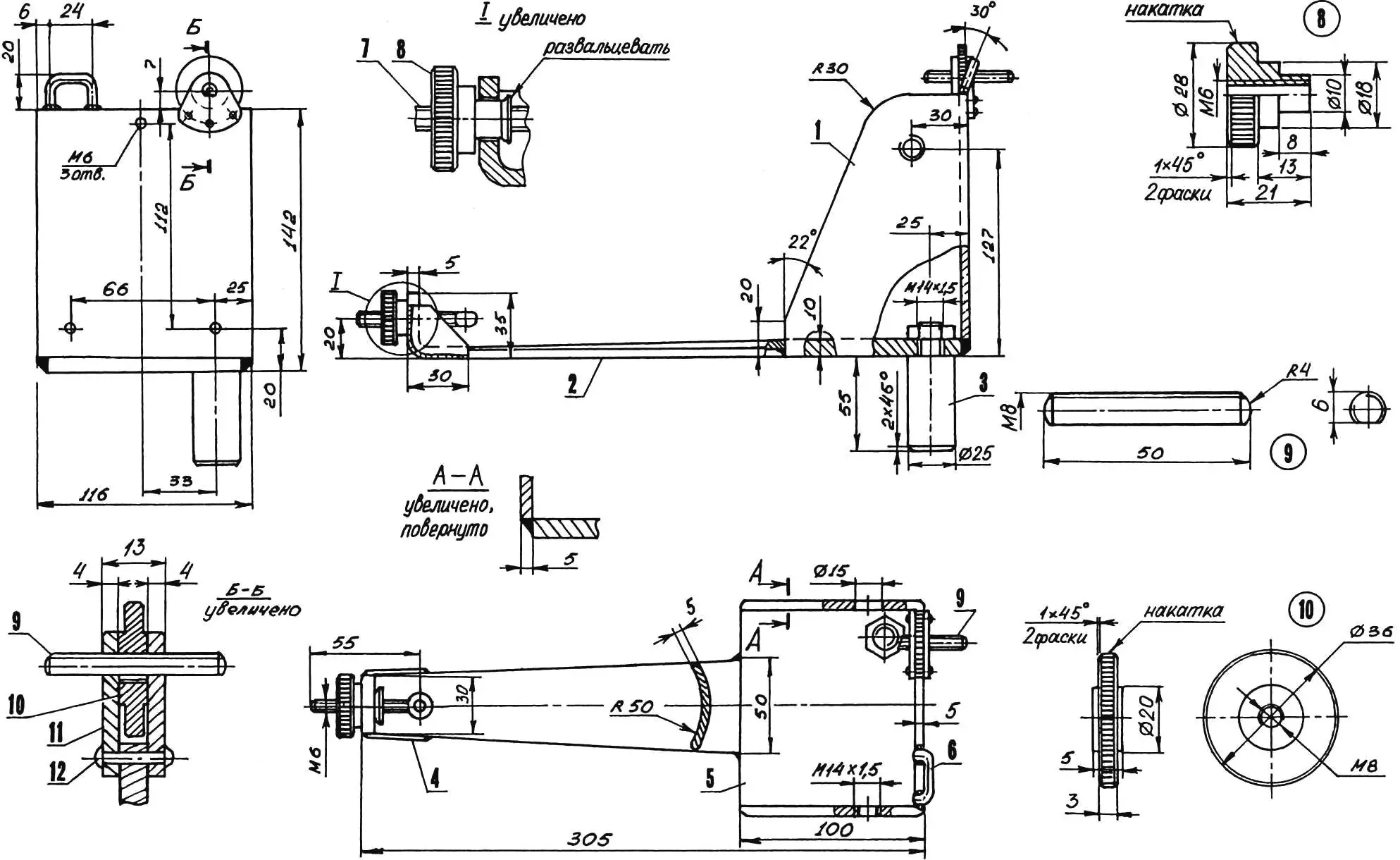

Прежде чем перейти к конструктивным особенностям станка, хотелось бы отметить следующее. Как мне кажется, читателю будет удобнее разобраться в устройстве в целом, рассмотрев его для начала по отдельным составляющим станка. Поэтому они сперва представлены на рисунках в виде россыпи деталей — своеобразного каталога узлов, а уже потом они будут подробно рассмотрены в сборе.

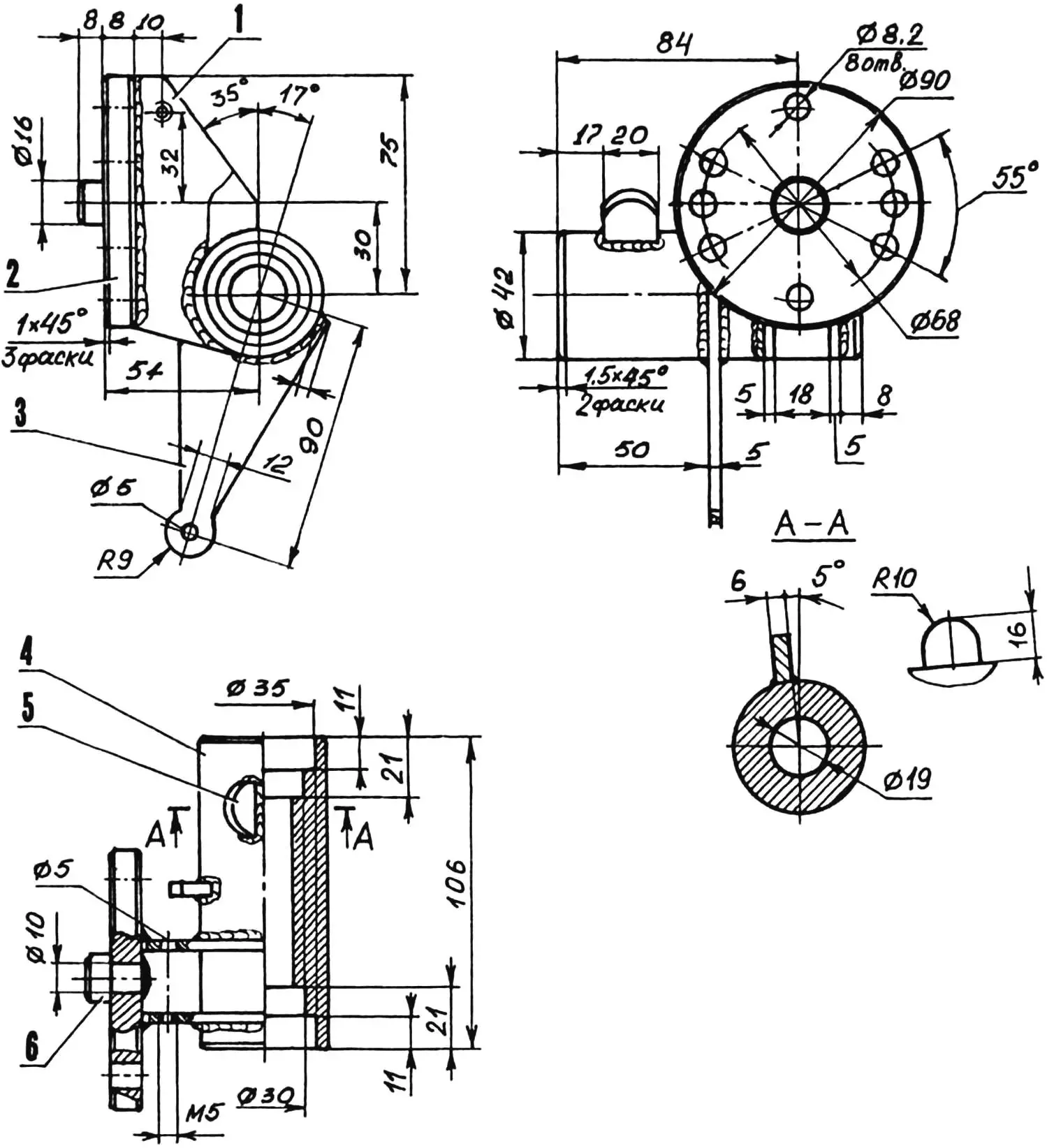

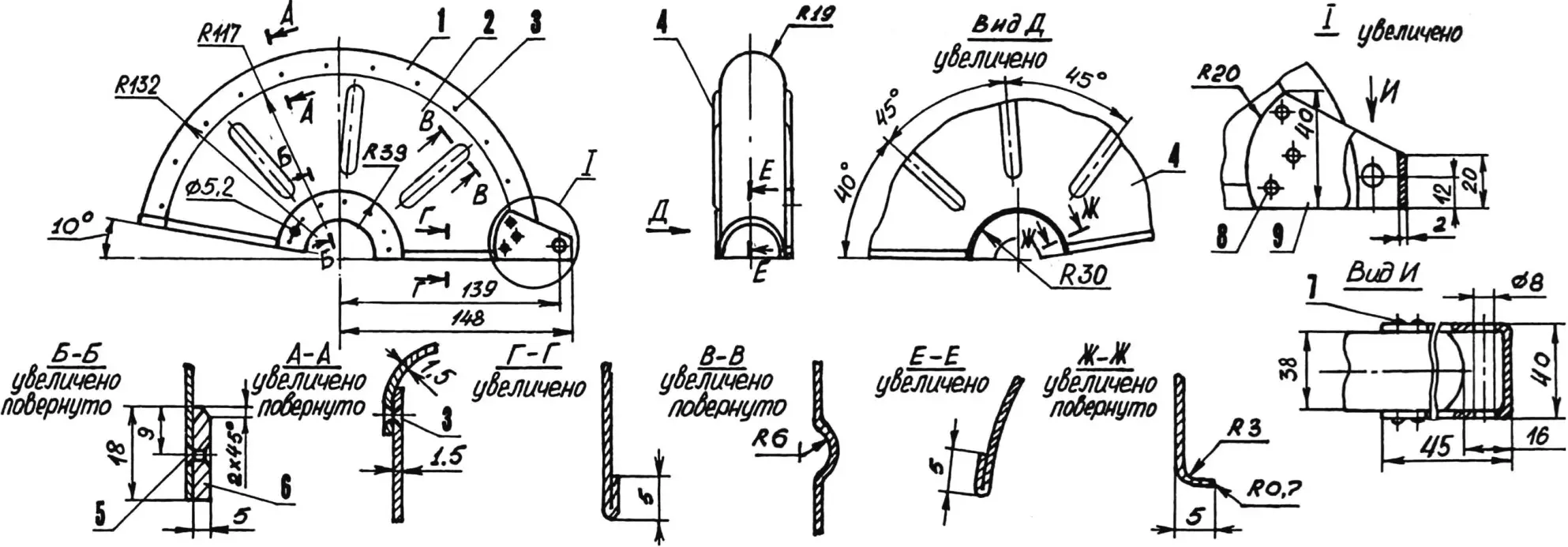

1 — приставка для заточки пильных цепей; 2 — хомут с крючком для съемника пильных цепей; 3 — поворотная консоль приставки; 4 — ручка проворота пильной цепи в приспособлении; 5 — абразивный круг; 6 — защитный кожух; 7 — электролампа местного освещения; 8—корпус маятника; 9 — электродвигатель; 10 — распределительная коробка; 11 — ручка подачи абразивного круга; 12 — промежуточный фланец; 13 — клиновой ремень (тип A, L850); 14 — силовой кронштейн с механизмом уравновешивания маятника; 15 — механизм натяжения ремня; 16 — электрическая розетка; 17 — детали механизма фиксации маятника (на а — в нерабочем положении, на б — в рабочем положении); 18 — индикаторная лампа; 19 — корпус электрического предохранителя; 20 — тумблер реверса электродвигателя; 21 — тумблер электролампы местного освещения; 22 — кнопка «пуск»; 23 — кнопка «стоп»; 24 — резиновая подушка; 25 — станина; 26 — электрический шнур с вилкой; 27 — струбцина крепления станка; 28 — пульт управления; 29 — шарнир маятника; 30 — комбинированный кронштейн; 31 — рефлектор электролампы местного освещения; 32 — защитный резиновый фартук; 33 — силовой кронштейн; 34 — механизм регулировки положения маятника в нерабочем положении

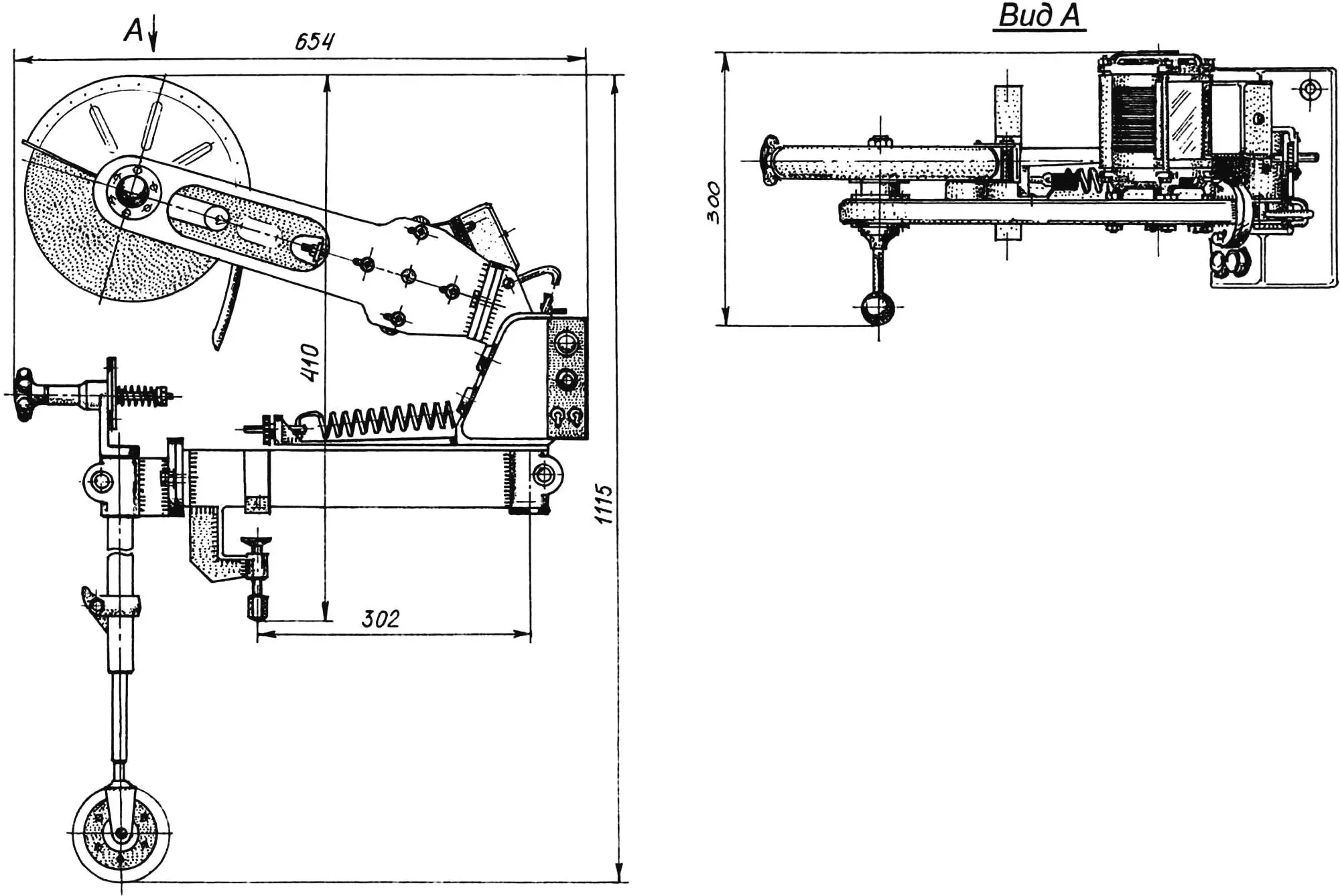

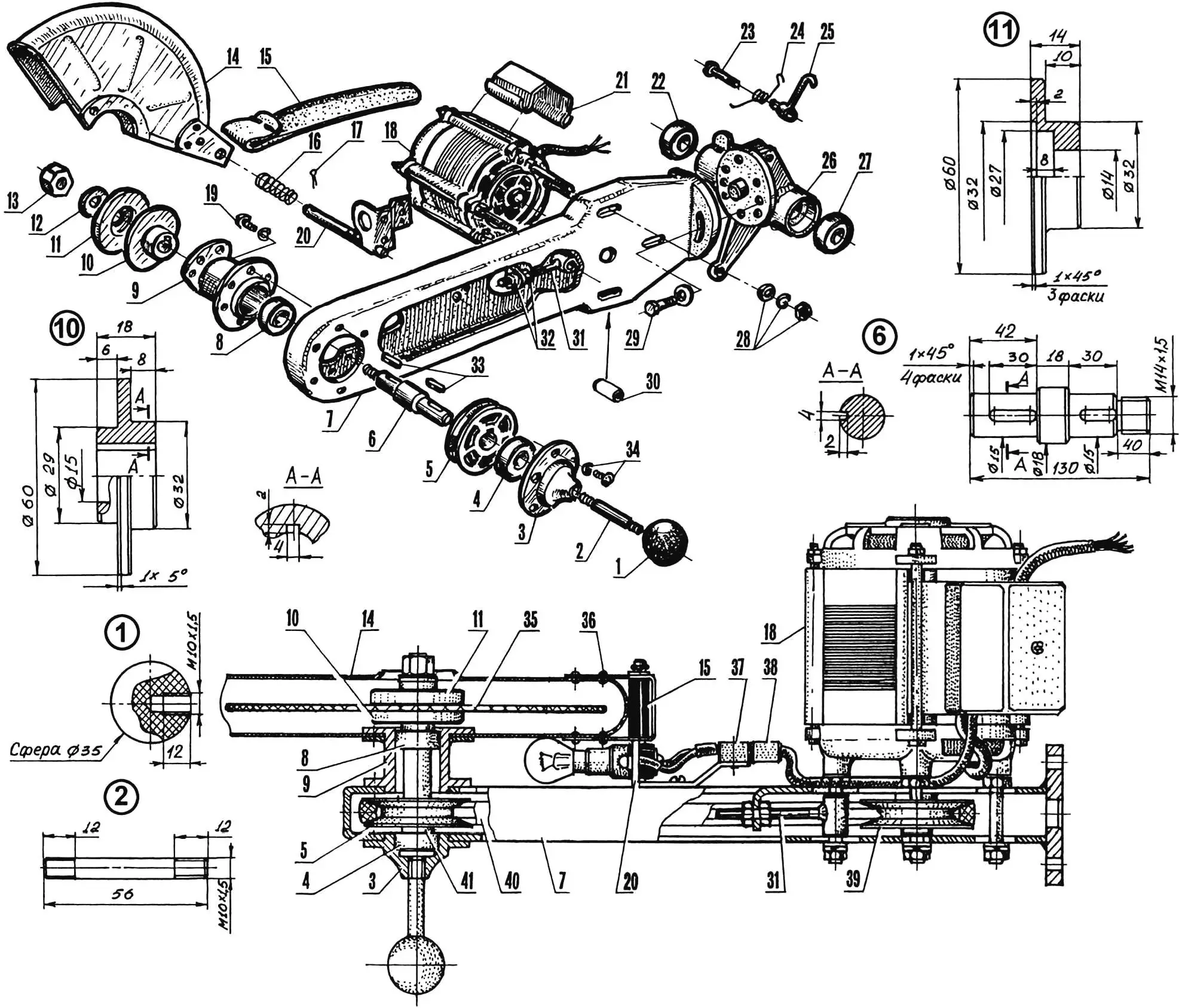

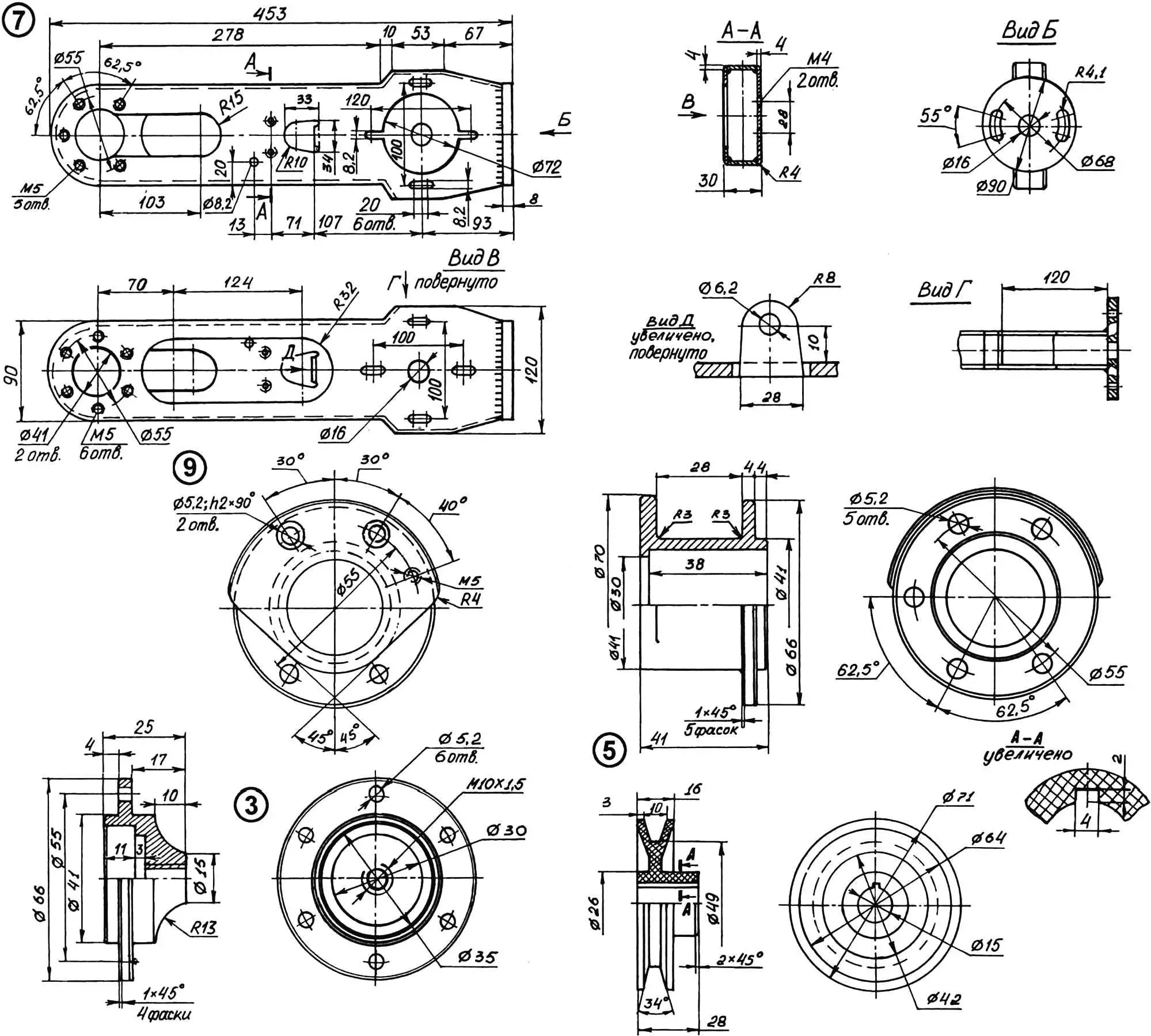

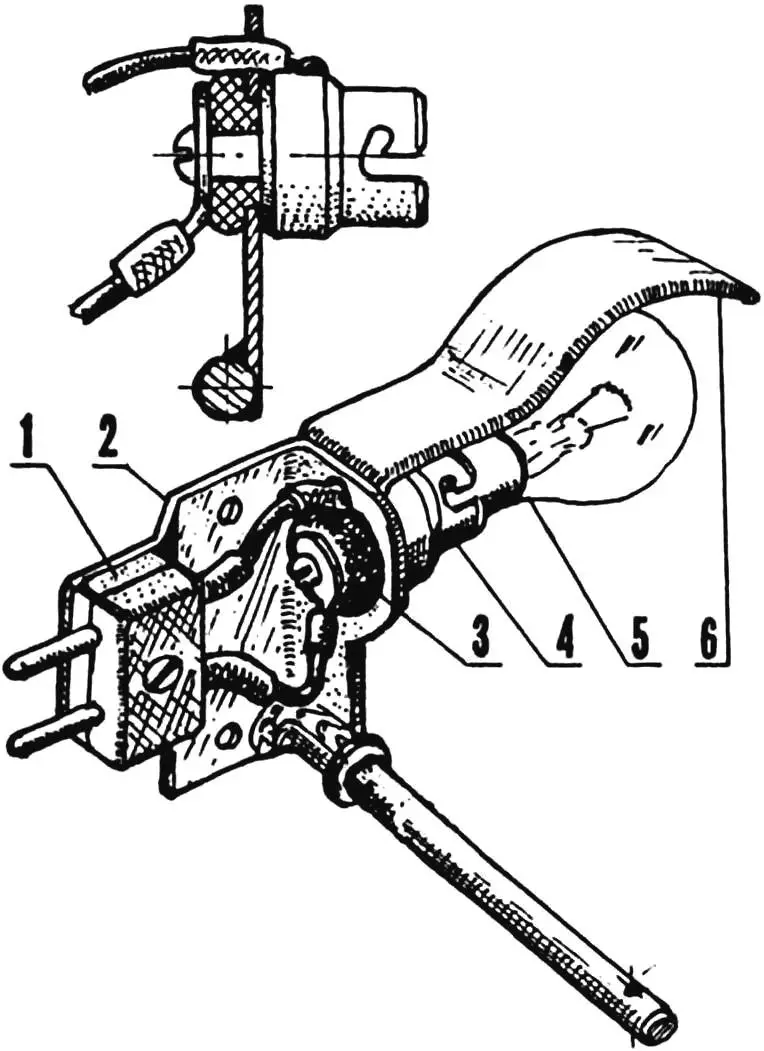

УЗС (рис. 1) состоит из маятника с установленным на нем двигателем, шарнира маятника, коробчатого силового кронштейна, пульта управления, в котором скомпоновано почти все электрооборудование станка, и станины, жестко закрепляемой на верстаке струбциной (рис.5). Такое большое количество деталей потребовало соответствующего подхода к их компоновке, которая обеспечила бы не только надежную работоспособность конструкции, но и позволило бы добиться ее компактности и удобства выполнения различных операций.

Поэтому, например, продольная ось маятника, если смотреть со стороны струбцины, смещена вправо относительно продольной оси станины. Такое решение помогло более равномерно распределить массу конструкции, повысить ее устойчивость и уменьшить габариты.

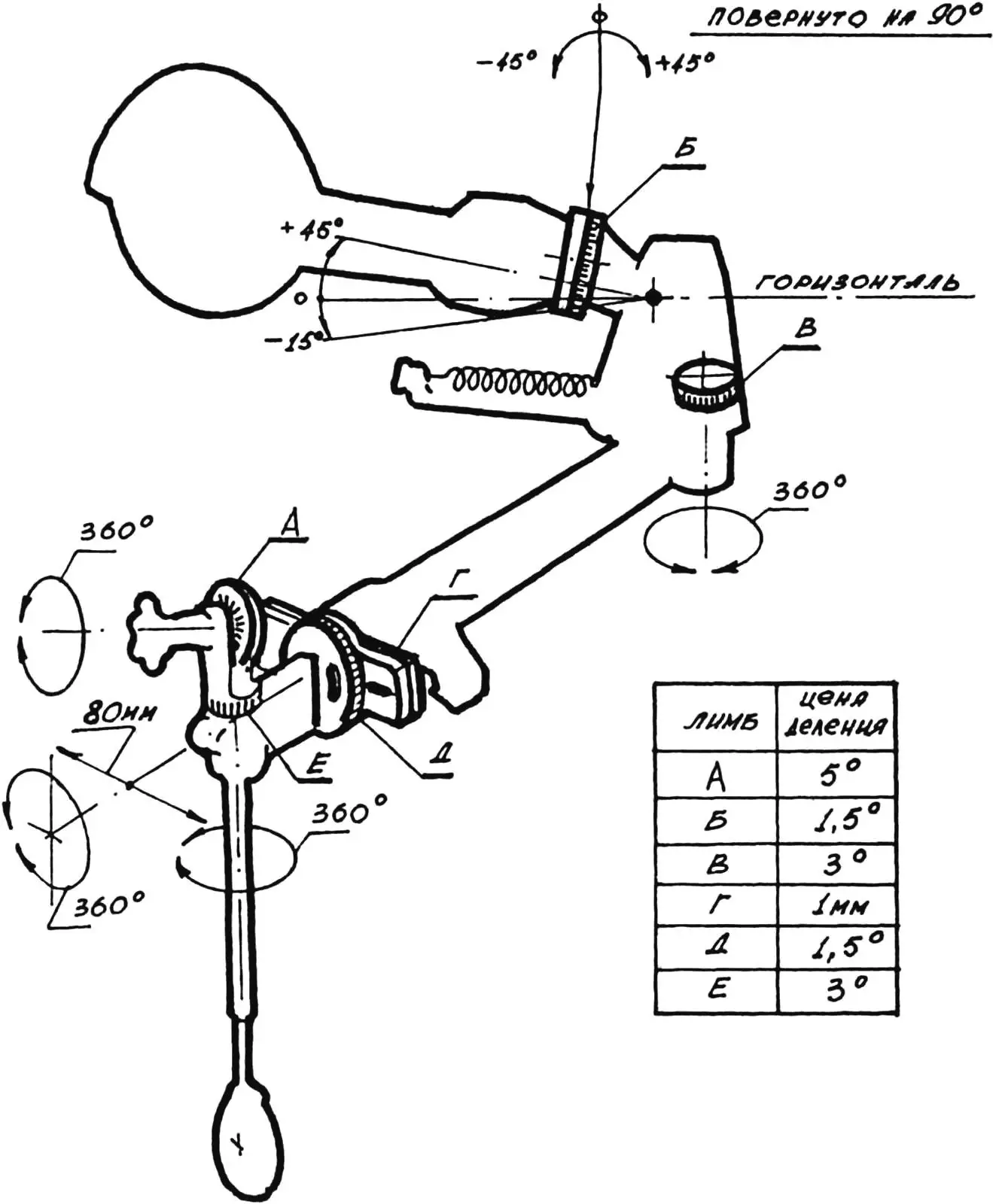

Аналогичный подход выбирался и при решении такой задачи, как установка угла вертикального «наведения» маятника: он выбирается также с помощью простейшего механизма, состоящего из круглой накатной гайки и регулировочного винта. Они установлены на задней стенке силового кронштейна. Благодаря малому шагу резьбового смещения ими можно пользоваться и для точной подачи абразивного круга при заточке столярных и слесарных инструментов.

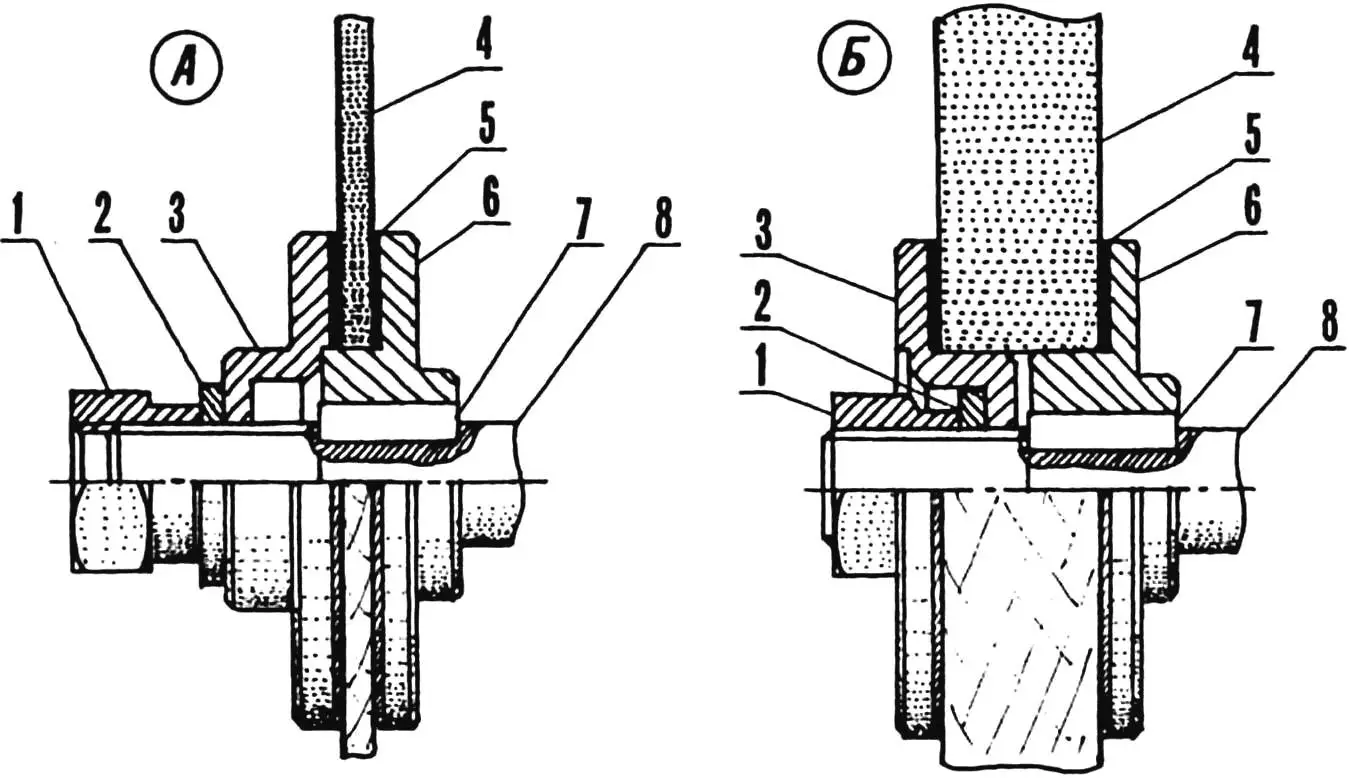

В нерабочем положении маятник удерживается на весу элементами другого простейшего устройства — механизма фиксации (рис.1). Он состоит из подпружиненного крючка, расположенного на шарнире маятника, и скобы, закрепленной на силовом кронштейне: в нее входит и зацепляется крючок в момент вывешивания маятника.

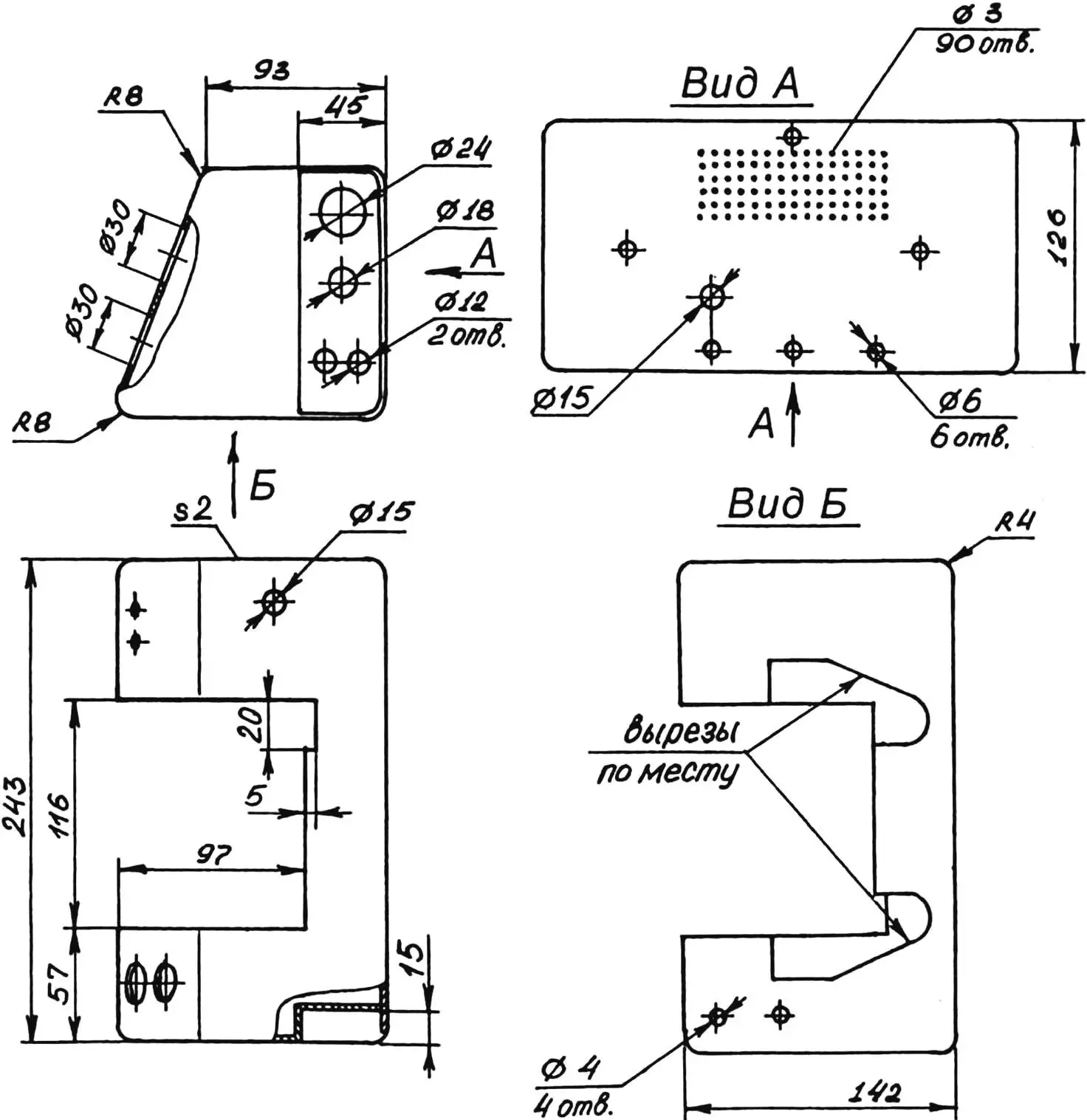

Сварной коробчатый корпус маятника (рис.6) обладает достаточной жесткостью, что позволило установить электродвигатель непосредственно на нем без дополнительных кронштейнов. Одновременно корпус служит кожухом клиноременной передачи.

В корпусе по его бокам прорезаны окна, выполняющие двойную роль: они уменьшают массу и кроме того позволяют визуально контролировать натяжение клинового ремня. Дополнительно прорезано и нижнее окно: через него самопроизвольно удаляются мелкие инородные тела, случайно попавшие в корпус при работе механизма.

Сзади к корпусу приварен фланец с двумя дуговыми пазами для винтов, которыми он крепится к фланцу шарнира маятника. Этими винтами устанавливается угол бокового наклона корпуса: плавно — поворотом корпуса в пределах длины дуговых пазов или ступенчато — перестановкой винтов в другие резьбовые отверстия фланца шарнира маятника. По всей длине окружности последнего нанесен лимб с ценой деления 1,5° для отсчета величины необходимого угла.

1 — ребро (сталь, лист s5, 2 шт.); 2 — фланец; 3 — рычаг (сталь, лист s5); 4 — корпус; 5 — упор (сталь, лист s6); 6 — центр

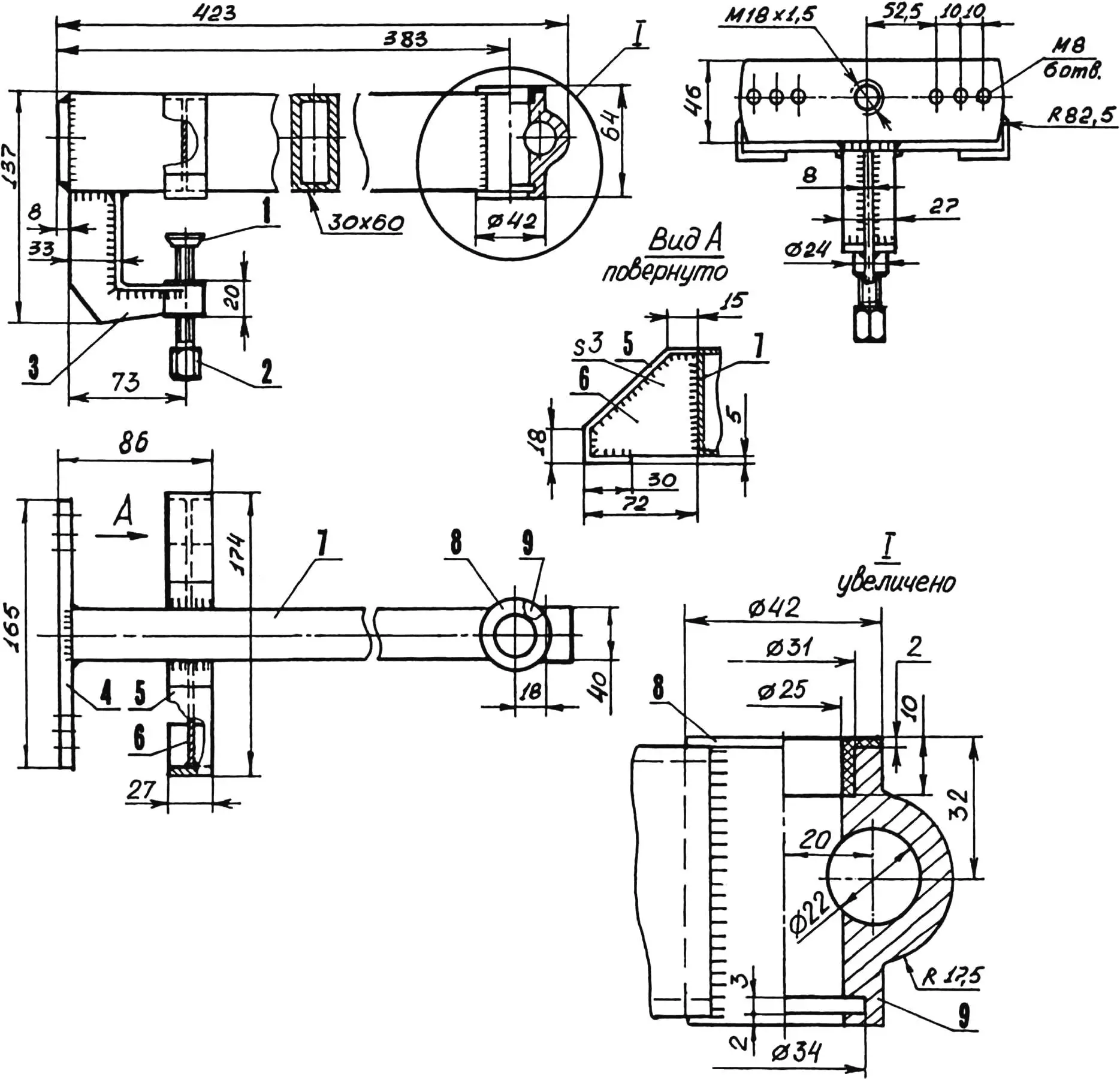

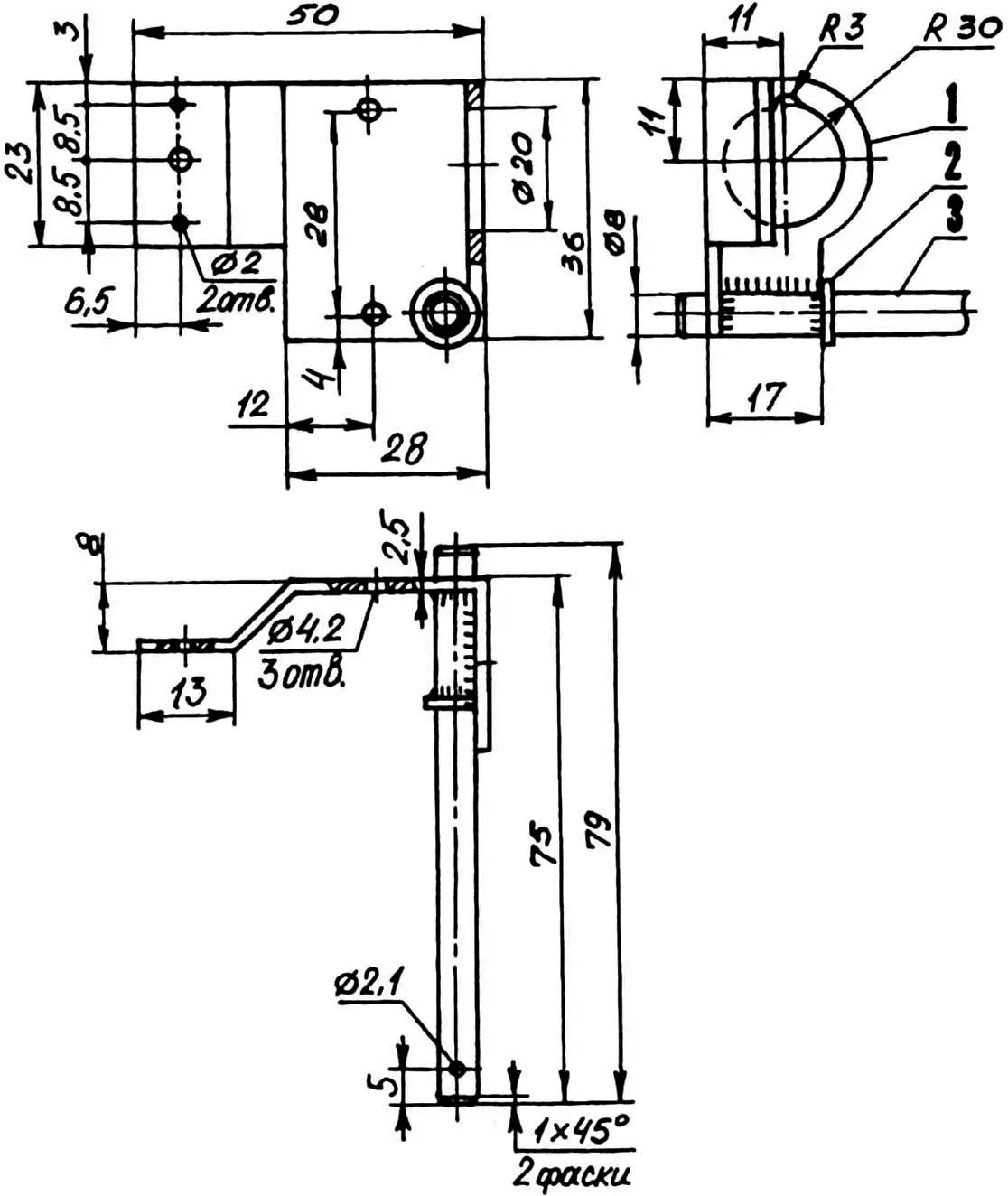

Шарнир маятника (рис. 4, 6) представляет собой сборный узел. Он выполнен в виде втулки с двумя подшипниками внутри и рычагом, упором, фланцем и косынками, приваренными снаружи. В вертикальной плоскости он вращается на оси, представляющей собой фигурный болт с двумя посадочными шейками под подшипники. Резьбовой конец оси ввинчен в правое отверстие силового кронштейна и зафиксирован контргайкой (рис. 5).

Силовой кронштейн (рис. 7) сварен в виде полукоробки из стальных листов разной толщины. На его задней стенке расположены, как уже было сказано, ушки для регулировочного винта и накатной гайки механизма вертикального «наведения» маятника, а также скоба механизма его фиксации в нерабочем положении.

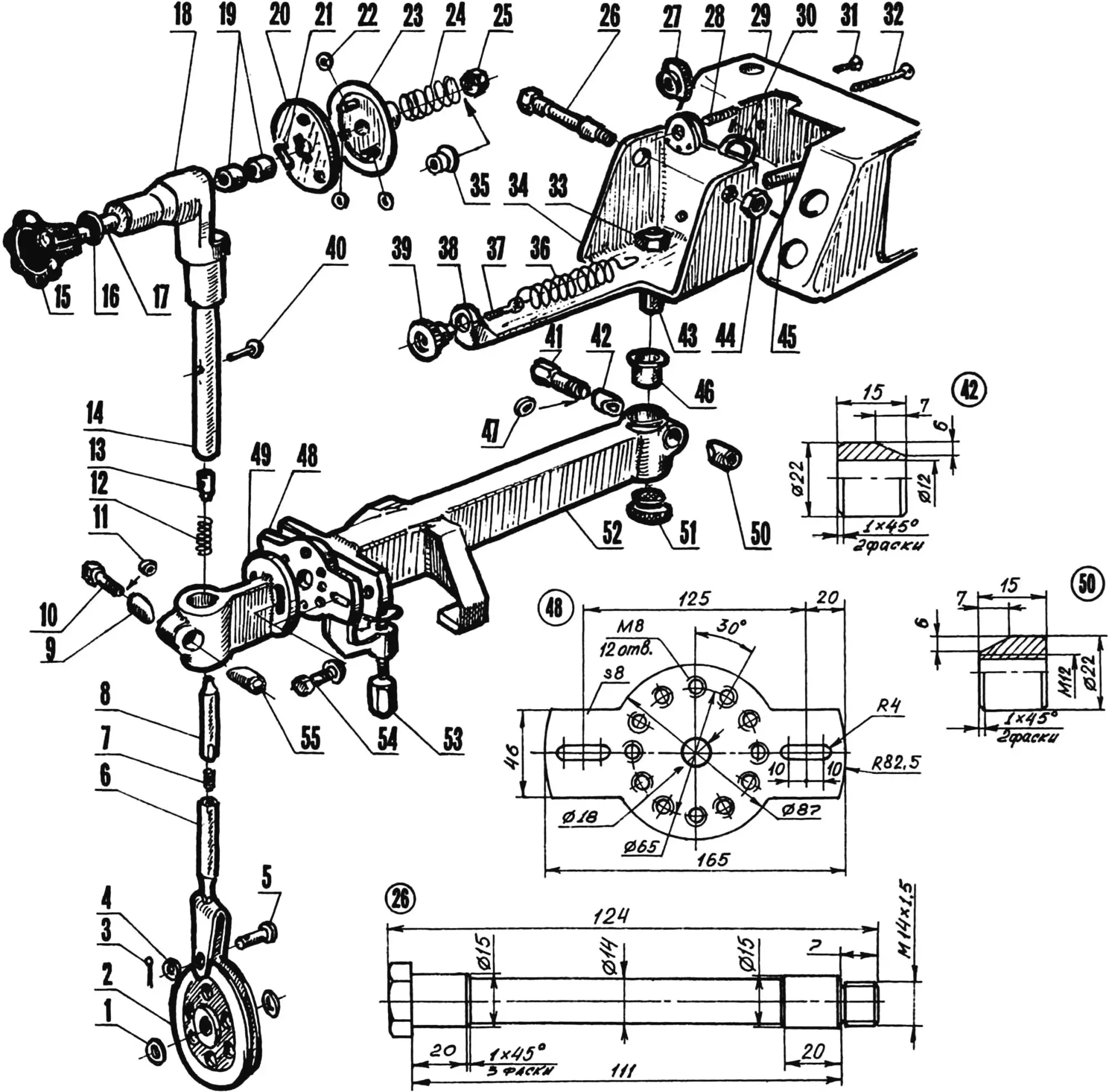

1 — нижняя распорная шайба (2 шт.); 2 — направляющий шкив; 3 — шплинт; 4, 11, 47 — шайбы; 5 — палец; 6 — основной шток; 7 — шпилька M14; 8 — дополнительный шток; 9, 42 — клин-втулки; 10 — болт М10; 12, 24 — пружины сжатия; 13 — внутренний упор пружины; 14 — несущая труба; 15 — ручка; 16 — фторопластовая шайба; 17 — ось-болт М10; 18 — кронштейн; 19 — роликовые подшипники; 20 — ведущий фланец; 21 — штифт; 22 — верхняя распорная шайба (3 шт.); 23 — ведомый фланец; 25 — регулировочная гайка M10; 26 — ось шарнира маятника; 27, 28 — гайка и винт М8 механизма регулировки положения маятника в нерабочем положении; 29 — корпус пульта управления; 30 — скоба механизма фиксации маятника; 31, 32 — винты крепления корпуса пульта; 33, 44 — гайки M14x1,5; 34 — силовой кронштейн; 35 — упорная втулка-гайка; 36, 37, 39 — пружина, петлевой винт и накатная гайка М6 механизма уравновешивания маятника; 38 — консоль станка; 40 — заклепка; 41 — болт М12; 43 — ось силового кронштейна; 45 — стойка (2 шт.); 46 — фторопластовая втулка; 48 — промежуточный фланец; 49 — поворотная консоль; 50, 55 — клин-гайки; 51 — резиновая подушка; 52 — станина; 53 — винт струбцины; 54 — винт М8 с разрезной шайбой (2 комп.)

Спереди силовой кронштейн имеет удлиненную консоль с отогнутым концом, усиленным косынками. На конце — накатная гайка, втулка которой после введения в отверстие развальцована, чтобы не выпадала. Эта гайка вкупе с петлевым болтом и пружиной составляют механизм уравновешивания маятника.

В дне полукоробки предусмотрено отверстие с резьбой М14х1,5, в которое ввинчен и законтрен гайкой резьбовой конец вертикальной оси, предназначенной для поворота силового кронштейна. Здесь же расположена и круговая шкала с ценой деления 3° — по ней отмеряется угол этого поворота.

1 — шаровая ручка; 2 — рычаг; 3 — правый корпус подшипника; 4, 8, 22, 27 — подшипники 6202; 5 — ведомый шкив; 6 — рабочий вал; 7 — корпус маятника (сталь, лист s8, лист s4); 9 — левый корпус подшипника; 10 — ступица; 11 — прижимной фланец; 12 — шайба; 13 — гайка M14x1,5; 14 — защитный кожух; 15 — защитный резиновый фартук; 16 — пружина сжатия; 17 — шплинт; 18 — электродвигатель; 19 — винт М5 с разрезной шайбой; 20 — комбинированный кронштейн; 21 — кронштейн распределительной коробки; 23 — винт М6; 24 — пружина кручения; 25 — крючок механизма фиксации маятника; 26 — шарнир маятника; 28 — гайка М8 с разрезной и плоской шайбами (3 комп.); 29 — винт М8 с плоской шайбой; 30 — распорная втулка (3 шт.); 31, 32 — болт, гайка и контргайка М5 механизма натяжения ремня; 33 — призматические шпонки; 34 — винт М5 с разрезной шайбой (6 комп.); 35 — абразивный круг; 36 — заклепка; 37, 38 — вилка и розетка электрического разъема; 39 — ведущий шкив; 40 — клиновой ремень; 41 — распорная шайба

К задней стенке полукоробки тремя винтами М6 крепится корпус пульта управления станком, сваренный из листовой стали.

В правом боку пульта — ниша, защищающая от механического повреждения патрон с индикаторной лампой, держатель с предохранителем, тумблеры включения питания и реверса электродвигателя.

1 — борт (сталь, лист s5); 2 — консоль (сталь, лист s5); 3 — ось (сталь, пруток Ø25); 4 — косынка (сталь, лист s2, 2 шт.); 5 — платформа (сталь, лист s10); 6 — скоба механизма фиксации маятника (сталь, пруток Ø4); 7, 8 — петлевой болт и накатная гайка М6 механизма уравновешивания маятника; 9, 10 — гайка и винт М8 механизма регулировки положения маятника в нерабочем положении; 11 — петля (сталь, лист s4, 2 шт.); 12 — заклепка (сталь, Ø4, 3 шт.)

1 — вилка электроразъема; 2 — комбинированный кронштейн; 3 — изоляционная втулка; 4 — электропатрон; 5 — электролампа; 6 — рефлектор

1 — тарель струбцины; 2 — винт М8 струбцины; 3 — струбцина (сталь, лист s8, пруток Ø24); 4 — поперечная пластина (сталь, лист s8); 5 — боковая лапа (сталь, лист s5, 2 шт.); 6 — стенка (сталь, лист s3, 2 шт.); 7 — корпус (сталь, труба 60x30x3); 8 — вкладыш (фторопласт); 9 — втулка (сталь)

Станина УЗС (рис. 9) изготовлена из отрезка прямоугольной трубы. К ее переднему торцу приварена поперечная пластина с разными отверстиями: центральное резьбовое предназначено для крепления сменных приспособлений, шесть боковых — для ступенчатой регулировки положения промежуточного фланца.

На верстаке станина опирается боковыми лапами и резиновой подушкой и надежно удерживается винтовой струбциной. Еще в станину вварена втулка с фторопластовым вкладышем под вертикальную ось поворота силового кронштейна. Заданное положение последнего легко фиксируется, поскольку втулка оборудована специальным клиновым зажимом для его оси.

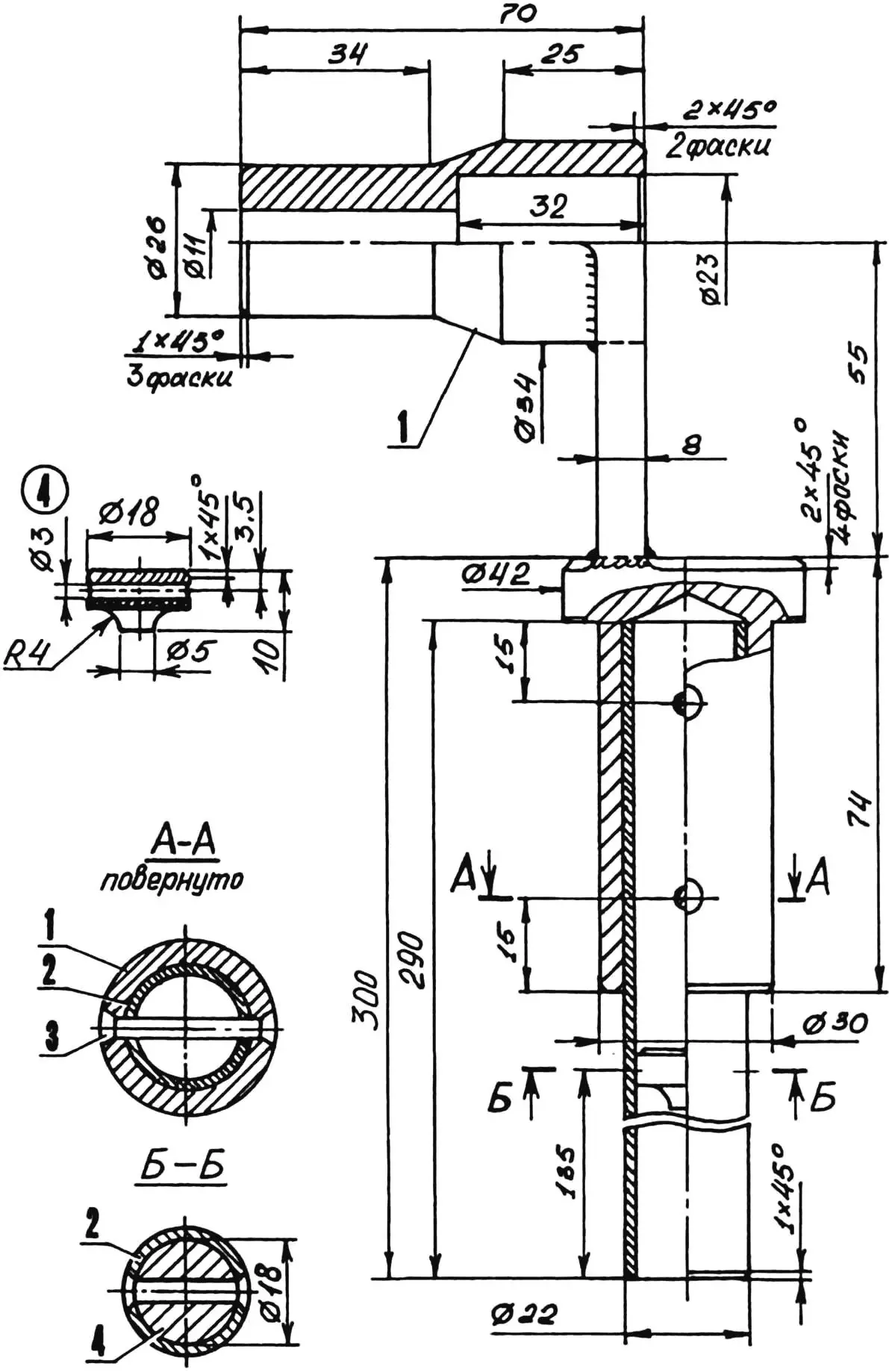

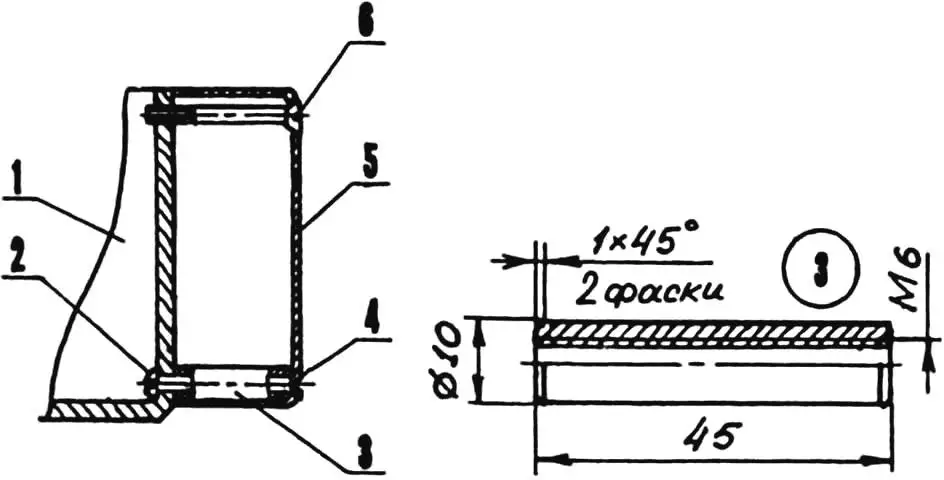

1 — гайка; 2 — шайба; 3 — прижимной фланец; 4 — абразивный круг; 5 — паронитовая шайба (2 шт.); 6 — ступица; 7 — призматическая шпонка; 8 — рабочий вал станка

Спереди к станине крепится промежуточный фланец. Он имеет резьбовые и пазовые отверстия: первые — под винты крепления поворотной консоли приставки, предназначенной для заточки пильных цепей, вторые — под винты ступенчатой регулировки положения промежуточного фланца. Угол наклона фланца можно оценивать по лимбу с ценой деления 1,5°, нанесенному сверху на его кромку.

1 — арка (сталь, лист s1,5); 2, 4 — боковые стенки (сталь, лист s1,5); 3 — заклепка Ø2 (22 шт.); 5 — заклепка Ø3 (7 шт.); 6 — накладка (сталь, лист s5); 7, 8 — заклепка Ø3 (6 шт.); 9 — кронштейн (сталь, лист s2)

Наиболее употребимым инструментом УЗС является абразивный круг (рис. 10). В рабочем состоянии он надежно прикрыт защитным кожухом (рис. 11), лежащим своим вырезом на левом корпусе подшипника рабочего вала, что на конце маятника, и прикрепленным к фланцу этого корпуса всего одним винтом М6. В случае замены абразивного круга винт легко выкрутить, кожух на поворотной оси откинуть назад до соприкосновения с электродвигателем и тем самым открыть свободный доступ к рабочему валу.

Кожух имеет резиновый фартук, защищающий пульт управления от бомбардировки его опилками и частицами абразивного круга.

1 — фигурная пластина (сталь, лист s2,5); 2 — опорная шайба под пружину сжатия; 3 — ось защитного кожуха (сталь, пруток Ø5)

В просвете между кожухом и маятником установлена электролампа на комбинированном кронштейне (рис. 8, 12). Это место самое удобное: лампа, не ослепляя оператора, хорошо освещает зону обработки.

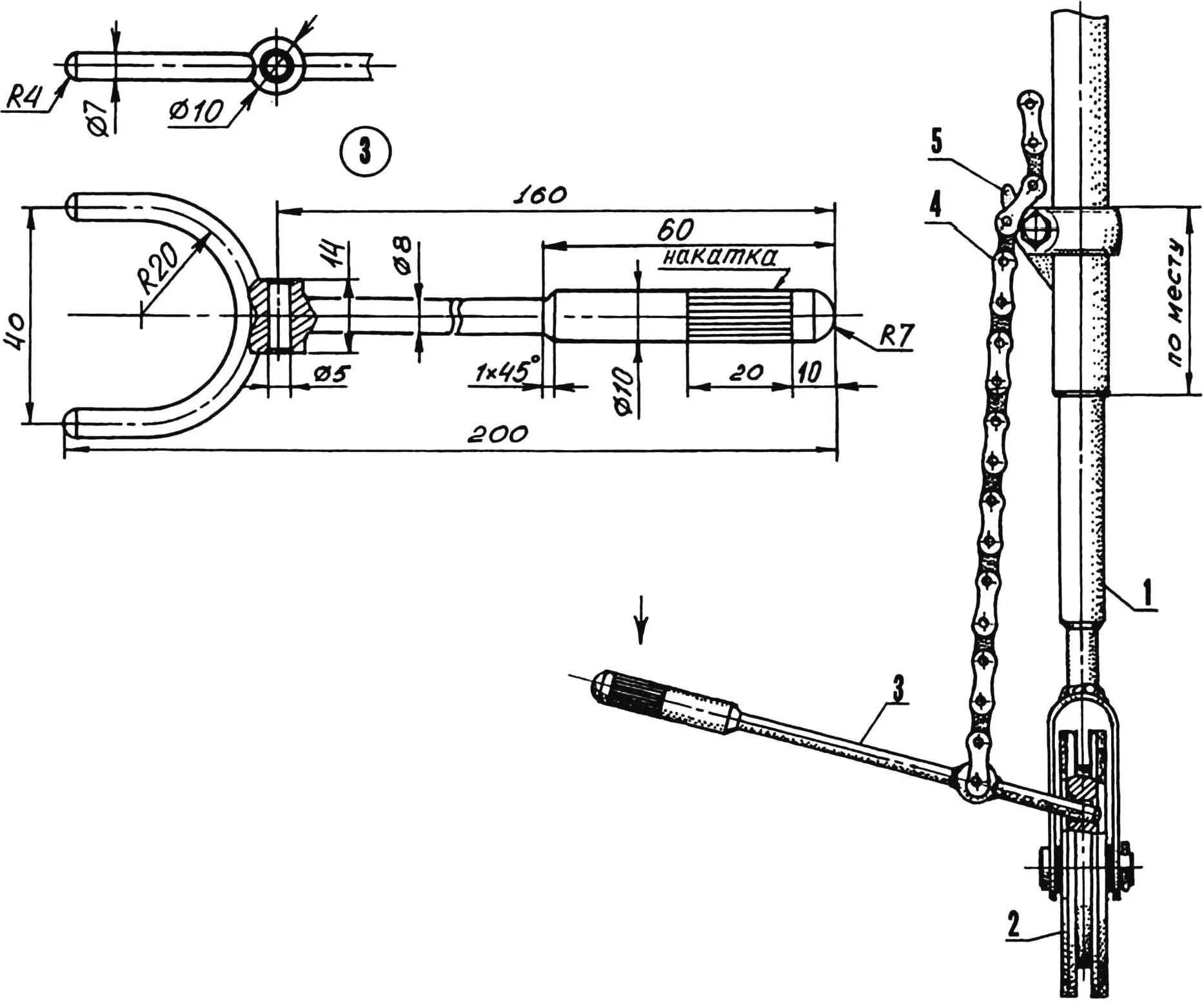

Теперь о некоторых приспособлениях к станку. Основное из них — телескопическая приставка для затачивания пильных цепей (рис. 15). Она крепится к станине через промежуточный фланец двумя винтами.

1 —основной шток приставки для заточки пильных цепей; 2 — направляющий шкив; 3 — рычаг съемника; 4 — цепь ПР-15 или ПР-12,7; 5 — крючок

Приставка состоит из поворотной консоли с несложным зажимным устройством, штанги, верхнего и нижнего штоков, пружины и направляющего шкива. Самые сложные узлы здесь — штанга (рис. 14), склепанная из сварного кронштейна, цилиндра и вкладыша, и поворотная консоль.

Кроме того, приставка дополнена держателем (хомутом от руля мотоцикла) и крючком, которые необходимы для надевания и съема пильных цепей (конструкция съемника приведена на отдельном рисунке).

1 — сварной кронштейн (сталь); 2 — цилиндр (сталь, труба 22×2); 3 — заклепка (сталь, Ø3, 3 шт.); 4 — вкладыш (сталь)

Штанга сварена из трех деталей: горизонтальной втулки, вертикального стакана и соединяющей их стенки.

В горизонтальной втулке располагаются своеобразные роликовые подшипники (рис. 15), состоящие только из внешних обойм (отрезков трубы) и набора роликов. Внутренний диаметр обойм и диаметр роликов рассчитаны так, чтобы вал с насаженной на него ручкой вращался в подшипниках.

1 — ручка с валом; 2 — фторопластовая шайба (s2); 3 — роликовые подшипники; 4 — ведущий фланец; 5 — распорная шайба (s1, 3 шт.); 6 — ведомый фланец; 7, 13 — пружины сжатия; 8 — регулировочная втулка-гайка М10; 9 — контргайка М10; 10 — штифт (Ø3, L19,5); 11 — штанга; 12 — клин-втулка; 14 — крючок для съемника пильных цепей (сталь, лист s2); 15 — хомут, держатель крючка (от мотоцикла); 16 — дополнительный шток; 17 — шпилька М14; 18 — сновной шток; 19 — распорная шайба (s1, 2 шт.); 20 — палец; 21 — направляющий шкив; 22 — болт М12; 23 — клин-гайка М12; 24 — поворотная консоль

Стакан (тоже точеная деталь) предназначен для зажима в отверстии поворотной консоли, поэтому у него такие толстые стенки. В стакане закреплен тонкостенный цилиндр с вклепанным в него вкладышем.

Лимб на ободке стакана позволяет устанавливать штангу (а значит, и пильную цепь) под необходимым для заточки углом.

На гладкий цилиндрический участок вала с ручкой, вращающегося в роликовых подшипниках втулки, надеты два фрикционных фланца и сжимающая их пружина.

Один из фланцев — ведущий, так как он связан с валом коротким штифтом, который запрессован в радиальном отверстии вала (после введения последнего в подшипники). Второй, ведомый фланец соединен с ведущим тремя своими шипами. Сила сжатия пружины регулируется втулкой-гайкой, фиксируемой контргайкой.

Фрикционными фланцы названы потому, что гребни надетой для заточки пильной цепи попадают между ними и удерживаются за счет сил трения, вызванных сжатием пружины. Поэтому при любом повороте ручки пильная цепь прокручивается, подставляя каждый свой зуб под абразивный круг, что и требуется.

Такое простое решение позволяет качественно затачивать цепи разного шага и обходиться без целого набора дополнительных съемных звездочек.

Кроме шага, пильные цепи различных марок отличаются и длиной. Но выход найден и здесь: основной шток приставки можно удлинять на 100 мм, используя дополнительный шток и соединительную резьбовую шпильку (с затяжкой от руки).

Пильная цепь надевается на приставку и снимается с нее одним и тем же инструментом — специальным съемником (рис. 13). Описывать его устройство нет необходимости, поскольку все ясно из рисунка.

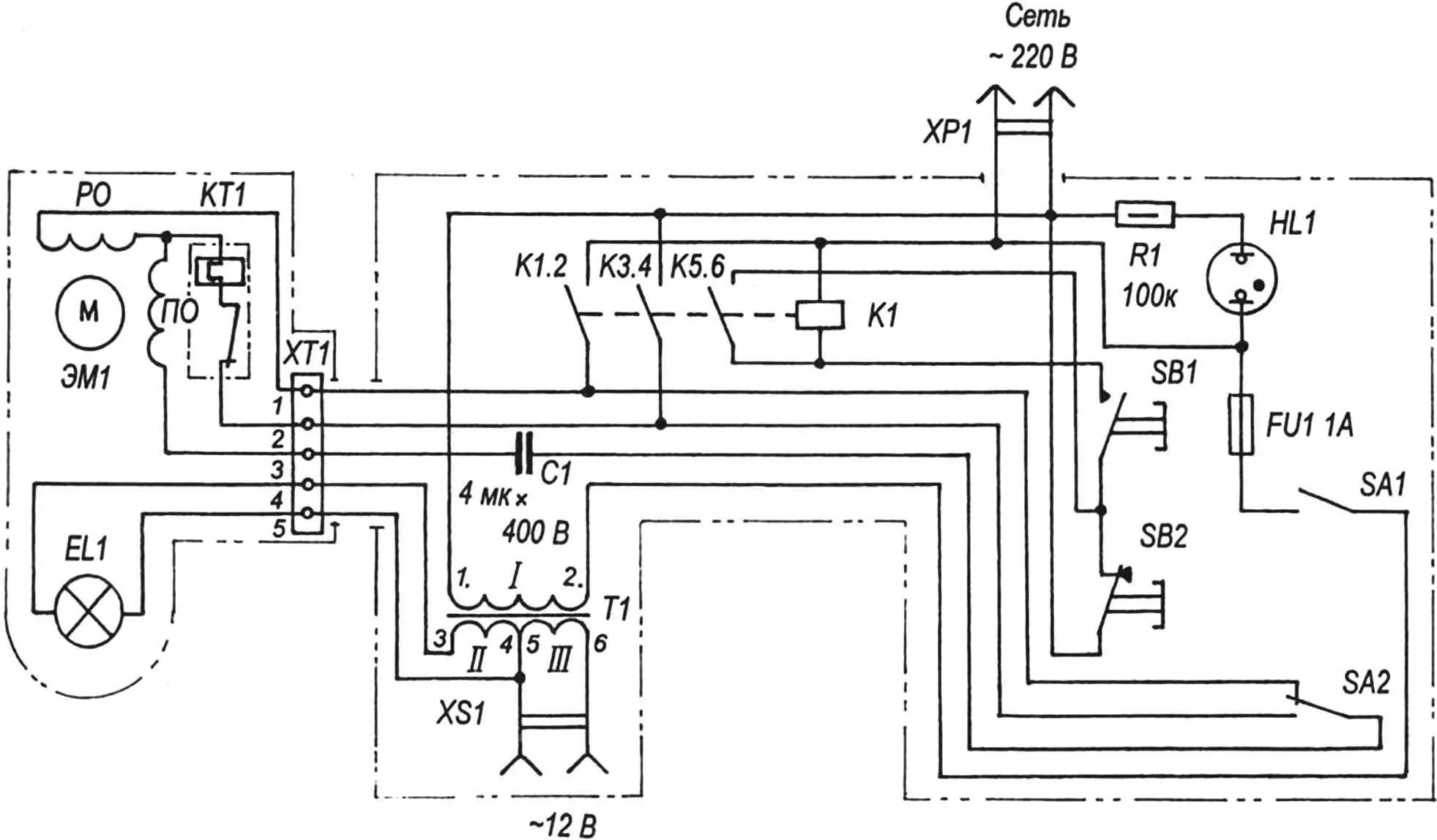

EL1 — электролампа марки А12-21; ЭМ1 — электродвигатель марки ABE-0,71-4С (180 Вт, 1350 об/мин); РО — рабочая обмотка; ПО — пусковая обмотка; КТ1 — тепловое реле марки PT-10; ХТ1 — колодка разъемного соединения; Т1 — трансформатор марки ТВК-110ЛМ; XS1 — розетка (~12 В, 20 Вт); С1 — конденсатор марки КБГ; К1 —электромагнитное реле марки П36; ХР1 — шнур электропитания марки ПРС-ВП; HL1 — индикаторная неоновая лампа марки ТН-0,2; FU1 — предохранитель; SА1, SA2 — тумблеры марки ТП1-2; SB1, SB2 — кнопки марки КЕ

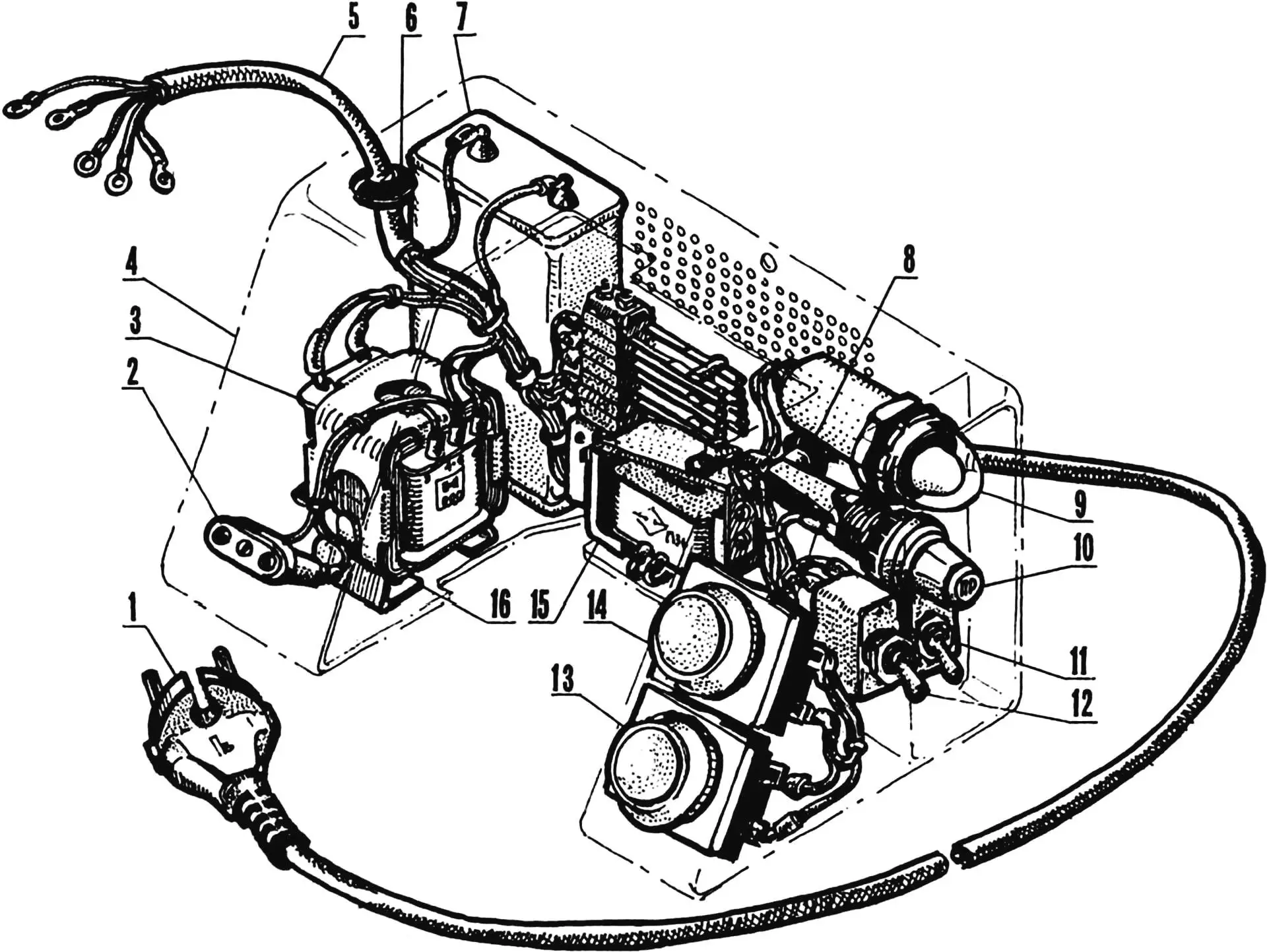

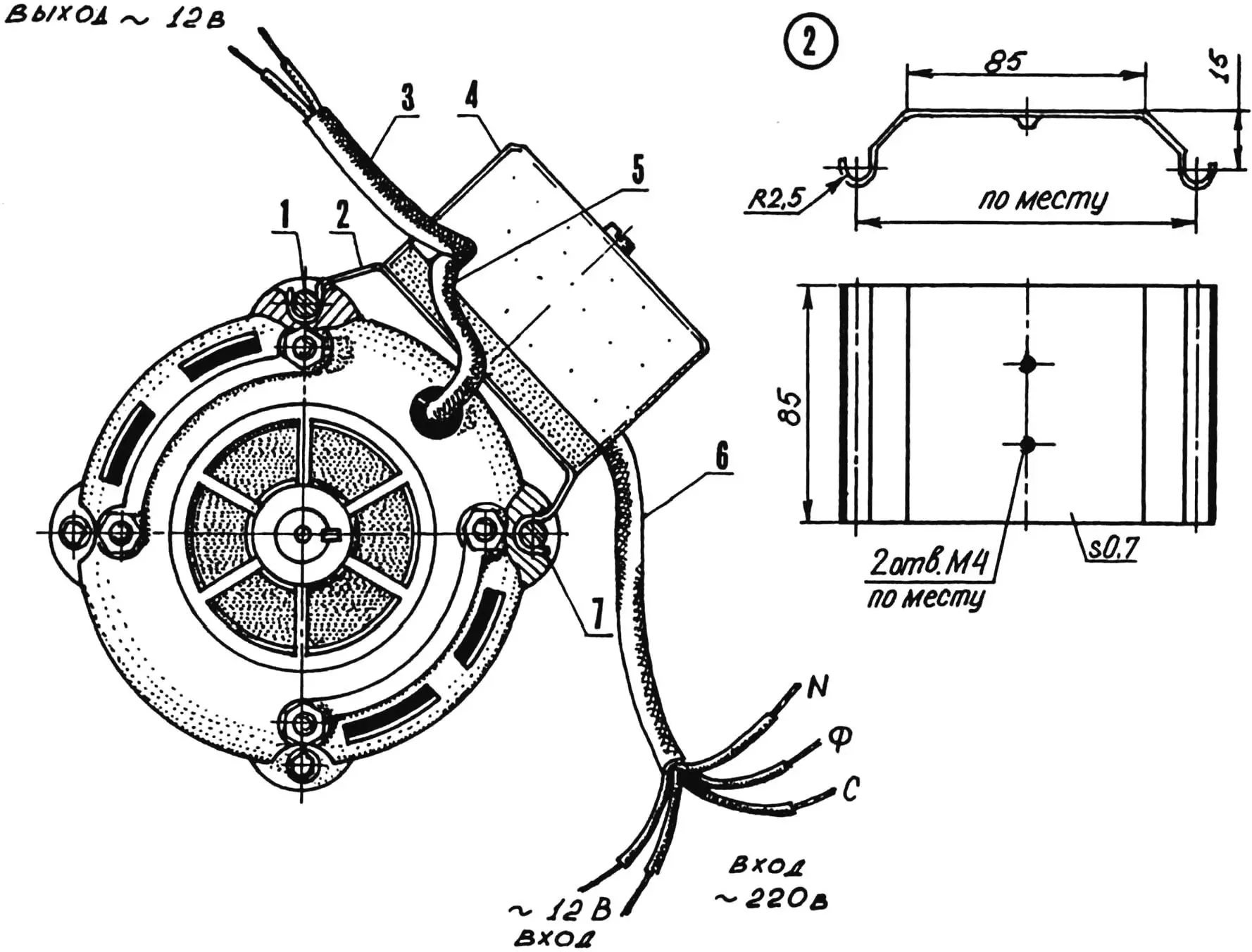

В комплект электрооборудования станка (электросхема — на рис. 16) входят двигатель типа АВЕ-0,71-4С с распределительной коробкой (рис. 18) и пульт управления (рис. 17).

На правую лицевую панель пульта вынесены кнопки ПУСК и СТОП, а на левую — розетка для дополнительных потребителей мощностью не более 20 Вт, питающихся переменным электрическим напряжением 12 В. Так как пульт крепится к силовому кронштейну, то автоматически повторяет его круговые перемещения. Поэтому доступ к кнопкам управления удобен всегда.

1 — вилка шнура электропитания ~220 В; 2 — розетка ~12 В; 3 — трансформатор; 4 — контур корпуса пульта; 5 — общий кабельный выход; 6, 8 — изоляционные втулки; 7 — конденсатор; 9 — колпачок индикаторной лампы; 10 — предохранитель; 11, 12 — тумблеры; 13, 14 — кнопки управления; 15 — электромагнитное реле; 16 — кронштейн крепления трансформатора

1, 7 — стяжные болты корпуса электродвигателя; 2 — кронштейн крепления коробки; 3 — кабель питания электролампы; 4 — распределительная коробка; 5 — кабель питания электродвигателя; 6 — общий кабель

1 — силовой кронштейн; 2, 4 —короткие винты М6 (4 шт.); 3 — дистанционная втулка М6 (2 шт.); 5 — корпус пульта; 6 — длинный винт М6

Читатели, которые захотят воспроизвести конструкцию предлагаемого станка, несомненно оценят его возможности не только при заточке пильных цепей, но и при других операциях.

Например, еще одно приспособление или, скорее, целый набор приспособлений предназначен для заточки слесарных и столярных инструментов, сверл, резцов по дереву и металлу, а также для резки металлов и обработки древесины (рис. 21).

1 — поворотная консоль; 2 — болт М8 с фасонной головкой (2 шт.); 3 — поворотный стол; 4 — угломерный фланец; 5 — гайка М8 (2 шт.); 6 — стопорный винт М5; 7 — подручник; 8 — угловой упор; 9, 22 — затачиваемые инструменты (сверло и железка рубанка); 10 — распускаемый пиломатериал; 11 — дисковая пила; 12 — щиток; 13, 20 — винты-барашки М8 (3 шт.); 14 — рабочий стол; 15 — подвижная направляющая; 16 — ось поворота рабочего стола; 17 — винт М6 фиксации рабочего стола; 18 — маятник станка; 19 — стопорный винт М8; 21 — держатель; 23 — тиски

В основе набора — поворотный стол с вертикальной осью, вставляемой в поворотную консоль (при вынутой приставке для заточки пильных цепей), на котором двумя болтами с фасонными головками крепятся различные держатели.

Скажем, для фиксации обрабатываемых металлических и деревянных деталей на поворотный стол устанавливаются тиски; а для заточки инструментов — угломерный фланец с Т-образным подручником, который можно повернуть на необходимый угол к вертикали. На подручнике и размещаются либо сам затачиваемый инструмент, к примеру, железка рубанка (прижимается к подручнику специальным держателем с винтами-барашками), либо угловой упор с желобом, в который укладываются сверла.

К сожалению, мощности электродвигателя АВЕ-0,71-4С (180 Вт) бывает недостаточно для обработки массивных деревянных деталей. Однако, если применить электродвигатель типа АОЛ-21-2 (400 Вт при 2800 об/мин), учитывая, что у двигателей АВЕ и АОЛ диаметры валов, размеры установочных шпилек и расстояние между ними одинаковые, то обработка древесины на станке перестанет быть проблематичной.

ВНИМАНИЕ! Для травмобезопасности работающего узлы и детали станка не имеют острых кромок и углов. С этой же целью он окрашен яркой алкидной эмалью ПФ-115. Тем не менее при включенном станке рекомендуется строго соблюдать технику безопасности и работать только в защитных очках!

В заключение подскажу, от чего позаимствованы некоторые узлы и детали станка.

Электродвигатель, ведущий и ведомый шкивы — от стиральной машины СМР-1,5 «Снежинка».

Цилиндрическая пружина натяжения, использованная в механизме уравновешивания маятника, — от навески капота автомобиля ЗИЛ-130.

Что касается приставки для заточки пильных цепей, то ее вал с ручкой — это ни что иное, как один из винтов крепления крышки головки блока цилиндров дизеля КДМ. Быстросъемный же хомут на штанге — часть кронштейна руля мотоцикла.

Все далее перечисленные детали — от списанного судового дизельного двигателя марки Д6.

Основной и дополнительный штоки — это доработанные части впускных клапанов; соединительная шпилька — отрезок резьбы тарели тех же клапанов; ролики подшипников — элементы топливного насоса высокого давления.

Основные технические характеристики универсального заточного станка

Габаритные размеры, мм:

длина … 654

ширина … 300

высота … 1115

Масса без приспособлений, кг … 21

Тип электродвигателя … АВЕ-0,71-4С

Номинальная мощность электродвигателя, Вт … 180

Число оборотов, об/мин … 1350

Максимальная мощность, потребляемая станком, Вт … 250

Номинальное напряжение, В … 220

Частота питающей сети, Гц … 50

Режим работы станка … продолжительный

Тип передачи … ременная

Передаточное число … 1

Количество работ (заточка, резание, распиловка и т.д.), выполняемых на станке:

основных … 5

общее … до 10

Максимальные размеры применяемого абразивного круга, мм:

диаметр … 230

толщина … 25

«Моделист-конструктор» № 1’2004, № 2’2004, В. ПЕТРОВ, с. Рыбное, Красноярский край