КОЛЬЧУГА ДЛЯ МЕТАЛЛА. Словно невидимые стрелы, поражает коррозия металлические поверхности, работающие в агрессивной или влажной среде. Пятна ржавчины запекшимися ранами покрывают почти всю поверхность конструкции, ослабляя ее прочность, значительно сокращая срок службы. Широко применяющиеся для борьбы с коррозией лакокрасочные покрытия не всегда эффективны, особенно в условиях высоких температур.

КОЛЬЧУГА ДЛЯ МЕТАЛЛА. Словно невидимые стрелы, поражает коррозия металлические поверхности, работающие в агрессивной или влажной среде. Пятна ржавчины запекшимися ранами покрывают почти всю поверхность конструкции, ослабляя ее прочность, значительно сокращая срок службы. Широко применяющиеся для борьбы с коррозией лакокрасочные покрытия не всегда эффективны, особенно в условиях высоких температур.

Своеобразной кольчугой, непробиваемой для коррозии, защитит любую конструкцию созданный в институте ВНИИавтогенмаш агрегат для электродуговой металлизации (КДМ-1). Это устройство напыляет на изделие тонкую пленку цинка или алюминия. Причем операция может производиться на открытом воздухе, непосредственно в условиях монтажной площадки, так как аппарат имеет сравнительно небольшие габариты и вес, позволяющие применить его на любом рабочем месте.

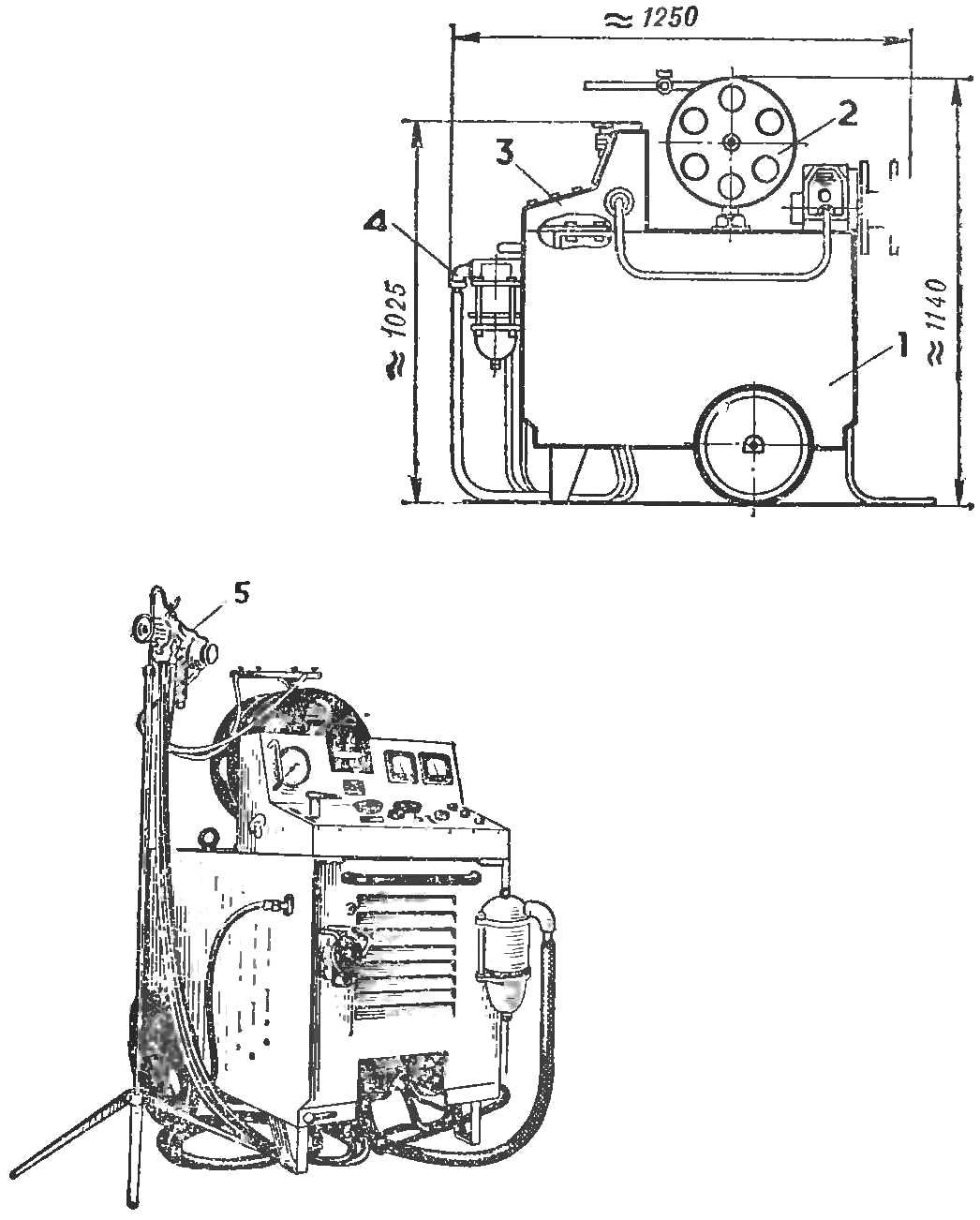

Агрегат (рис. 1) состоит из комплекта, включающего выпрямитель тока ВДГ-301, стойку на нем с катушкой для проволоки, пульт управления, воздушный фильтр и электродуговую головку, которая и является основным рабочим инструментом. Проволока, расплавляемая электрической дугой, распыляется струей, равномерно покрывая защищаемую поверхность.

Рис. 1. Аппаратура для металлизации и ее схема:

1 — выпрямитель (питание — от трехфазной сеть 220/380 В), 2 — катушка с проволокой, 3 — пульт управления, 4 — воздушный фильтр, 5 — электродуговая головка.

В закрытом помещении агрегат может быть использован для нанесения антикоррозионной цинковой или алюминиевой пленки, а также износостойких, антифрикционный жаростойких покрытий из молибдена, стали, нихрома и других металлов.

Установка электродуговой металлизации обеспечивает не только высокое качество покрытия, но и большую производительность работы: за час может быть напылено до 25 кг цинка, более 7 кг алюминия, 6 кг стали или молибдена. Подводящие шланги рабочей головки дают оператору необходимую маневренность в радиусе до В м, который, однако, при необходимости может быть увеличен вдвое или даже больше. Дистанционное управление обеспечивает защиту оператора при нанесении покрытий, а специальные приспособления гарантируют безопасность работы.

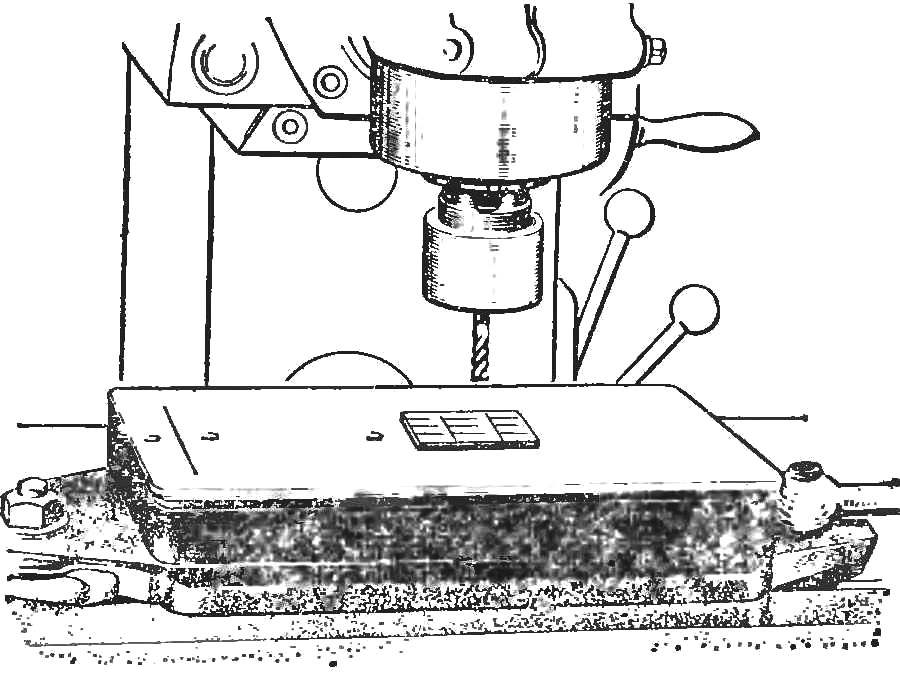

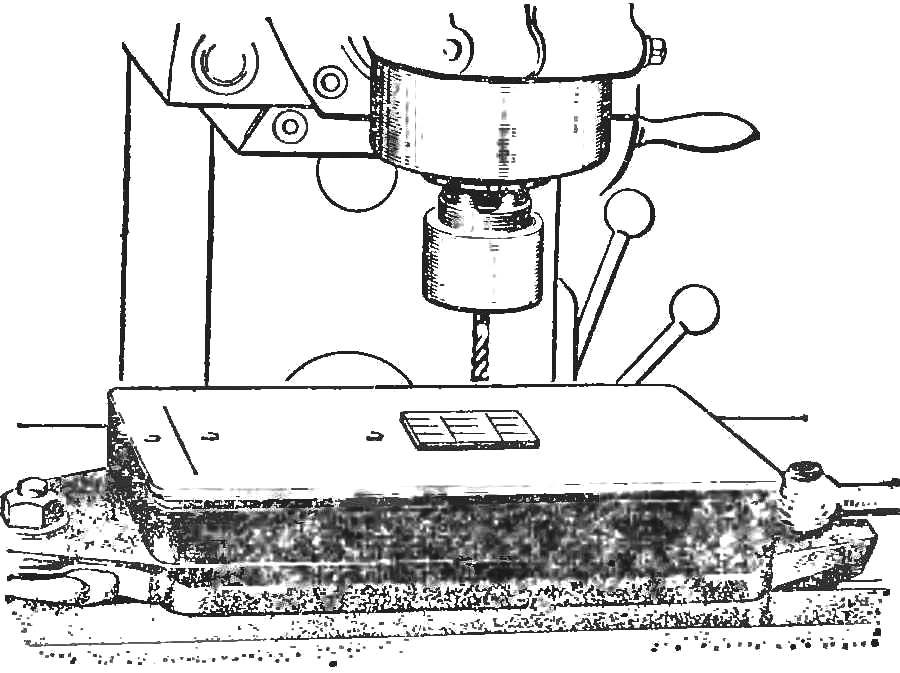

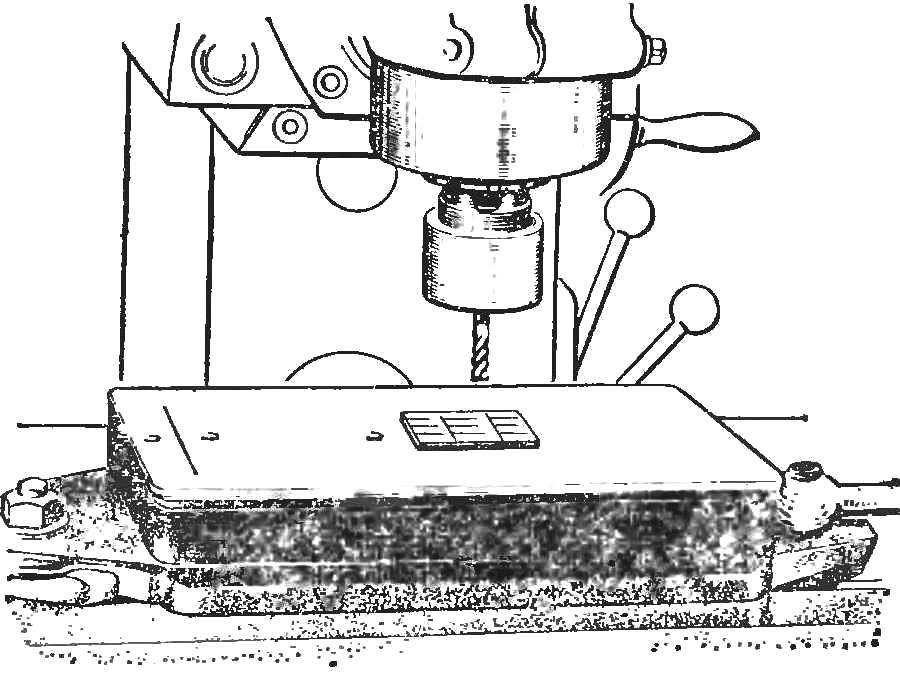

Рис. 2. Ледяные «тиски» — крепление детален примораживанием.

ЛЕДЯНЫЕ «ТИСКИ». Про корабль, зажатый во льдах, говорят, что он попал в ледяные тиски. Не это ли выражение подсказало ленинградским новаторам идею использовать при обработке деталей такое привычное и все же удивительное свойство воды: замораживаясь, превращаться в твердое тело. Несколько лет назад на ВДНХ СССР демонстрировался оригинальный метод «упаковки» в лед хрупких, мнущихся деталей перед обработкой их на фрезерных, сверлильных или токарных станках. Вмороженные в лед, они обрабатывались как единая деталь, успешно выдерживая прилагаемые нагрузки, от которых вне ледяного блока неизбежно деформировались бы.

После предложение ленинградцев — закрепление мелких деталей на станке методом… примораживания.