Гальванопластика — техника электролитического осаждения металлов на поверхности различных предметов (матриц) с целью получения точных металлических копий — впервые была разработана и применена на практике в 1838 году русским ученым, академиком Б.С. Якоби. При его непосредственном участии было изготовлено много замечательных произведений искусства, в том числе статуи и барельефы для Исаакиевского собора, Эрмитажа, Зимнего дворца, Петропавловского собора, квадрига для фронтона Большого театра в Москве.

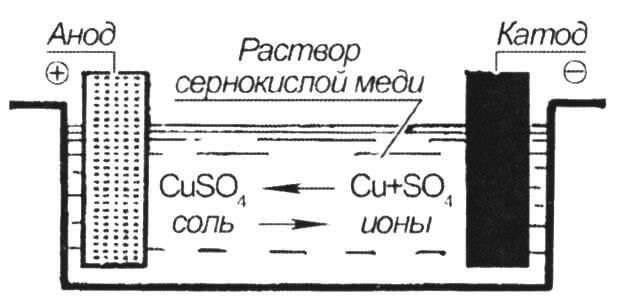

Гальванопластика основана на кристаллизации металлов из водных растворов их солей при пропускании через них постоянного электрического тока. Этот процесс называется электролизом. Пластина, соединенная с положительным полюсом источника тока, называется анодом. Другая пластина, соединенная с отрицательным полюсом источника тока, — катод.

Катодами в гальванопластике служат предметы (матрицы), на которые осаждается металл, а анодами — пластины или прутки металла, которым этот предмет (матрицу) покрывают. При прохождении тока через электролит анод притягивает к себе отрицательно заряженные ионы, а катод — положительно заряженные ионы. Когда ионы достигают электродов, они теряют заряд, выделяясь в виде нейтральных атомов или групп атомов.

Гальванопластика широко применяется в промышленности для изготовления прессформ, полых тонкостенных трубок, сложных деталей с толщиной стенок от нескольких микрон до десятков миллиметров. Используя описанную технологию, можно освоить изготовление различных элементов, необходимых для моделизма. Их габариты ограничиваются только объемом электролитных ванн.

Матрицы бывают разрушаемые и постоянные. Первые изготавливают из легкоплавких металлов и из сплавов пластмасс. Материалом для вторых служат сталь, медь, никель или алюминий и его сплавы.

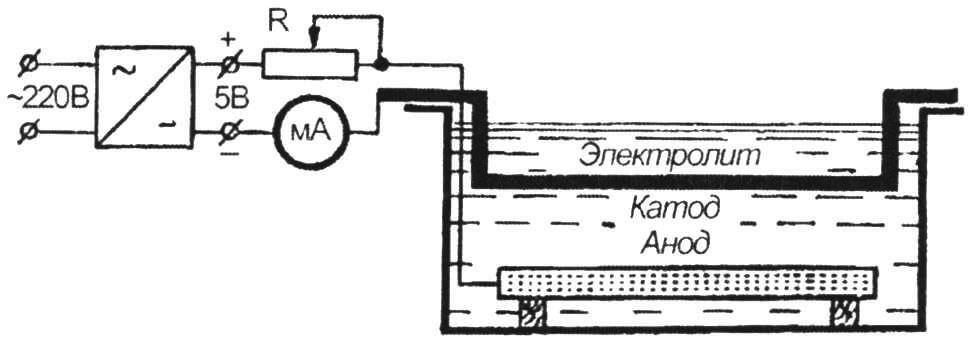

На поверхность матрицы из изоляционного материала предварительно наносят электропроводный слой. Для изготовления металлических трубок в домашних условиях необходимы ванночка из стекла, керамики или винипласта, медный купорос, серная кислота, реостат на 20 Ом (максимальный ток 1 А), амперметр с током максимального отклонения стрелки 1 А, источник питания, проволока (медная, стальная или из легкоплавких материалов и их сплавов, например, оловянисто-свинцовых) в качестве матрицы. Диаметр проволоки соответствует внутреннему диаметру изготавливаемой трубки. А длина заготовки должна быть вдвое больше длины готового изделия.

Если нужны трубки с внутренним диаметром меньше 1 мм, то в качестве матрицы используют стальную проволоку. При изготовлении трубочек с внутренним диаметром 5 мм и более матрицу делают из легкоплавких металлов и их сплавов (например, прутковый припой).

Проволока должна быть гладкой и ровной. Для этого ее шлифуют мелкой наждачной бумагой, после чего доводят «нулевкой». Затем проволоку облуживают, излишки припоя снимают, протягивая нагретую проволоку через зажатую в кулаке тряпочку. Нерабочие участки матрицы покрывают пластилином.

В теплой воде (50-60° С) растворяют медный купорос (200-250 г соли на 1 л воды), воспользовавшись стеклянной посудой. Отстоявшийся электролит фильтруют и затем в него вливают серную кислоту из расчета 50-60 г на 1 л раствора. Следует помнить, что вливать раствор в концентрированную серную кислоту нельзя! Соприкасаясь с водой, она вызывает бурную реакцию с большим выделением тепла и парообразованием. В результате может произойти выброс кислоты из сосуда. Поэтому лить надо кислоту в раствор медного купороса тонкой струйкой, непрерывно помешивая палочкой. Чтобы медный осадок был плотным и мелкозернистым, в электролит рекомендуется добавить немного этилового спирта (5-10 г на 1 л электролита).

Матрицы подключаются к «минусу», а медная пластинка или проволока к «плюсу» источника питания. Площадь анода должна быть в 5-10 раз больше площади катода.

Процесс электролиза и качество покрытия зависят в основном от состава электролита, его температуры и плотности тока. Температура электролита 18-25° С.

Схема электролизной установкиПлотность тока — величина тока, приходящаяся на единицу поверхности, — рассчитывают по формуле:

j=I/S,

где I — ток в цепи, А; S — поверхность изделия, дм2. На практике j = = 1-1,5 А/дм2.

Пример 1. Определим величину рабочего тока электролиза для изготовления трубки с наружным диаметром 5 мм и длиной 100 мм. Возьмем плотность тока равной 1 А/дм2, тогда

I=j*S=1*3,14*0,05*1=0,16A

Расчет времени выдержки деталей под током в гальванической ванночке для получения слоя толщиной β мм определяется по формуле:

t= β*d*100/j*C*η,

где 1 — время выдержки, ч; β -толщина трубки, мм; d — удельный вес меди, г/мм3; j — плотность тока, А/мм2; С — электрохимический эквивалент меди, г/А*ч; η — расчетный выход по току.

Конкретно для нашего случая имеем d = 8,95 г/мм2, j = 1 А/мм2; = 1,186 г/А*ч; η = 95.

Пример 2. Определим время выдержки матрицы под током в гальванической ванночке для получения медной трубки с толщиной стенок 0,5 мм.

t= β*d*1000/j*C*η= 0,5*8,95*1000/1*1,2*95=40 час.

По истечении расчетного времени матрицу извлекают из гальванической ванночки и промывают водой. Конец проволоки на расстоянии 1,5-2 мм от трубочки обкусывают, и после прогревания до температуры 200-250° С наращенная трубочка легко снимается с матрицы. Таким же способом изготавливают трубки из никеля, хрома, железа.

Виктор БУШУЕВ, Александр НОВИКОВ (г. Воронеж)