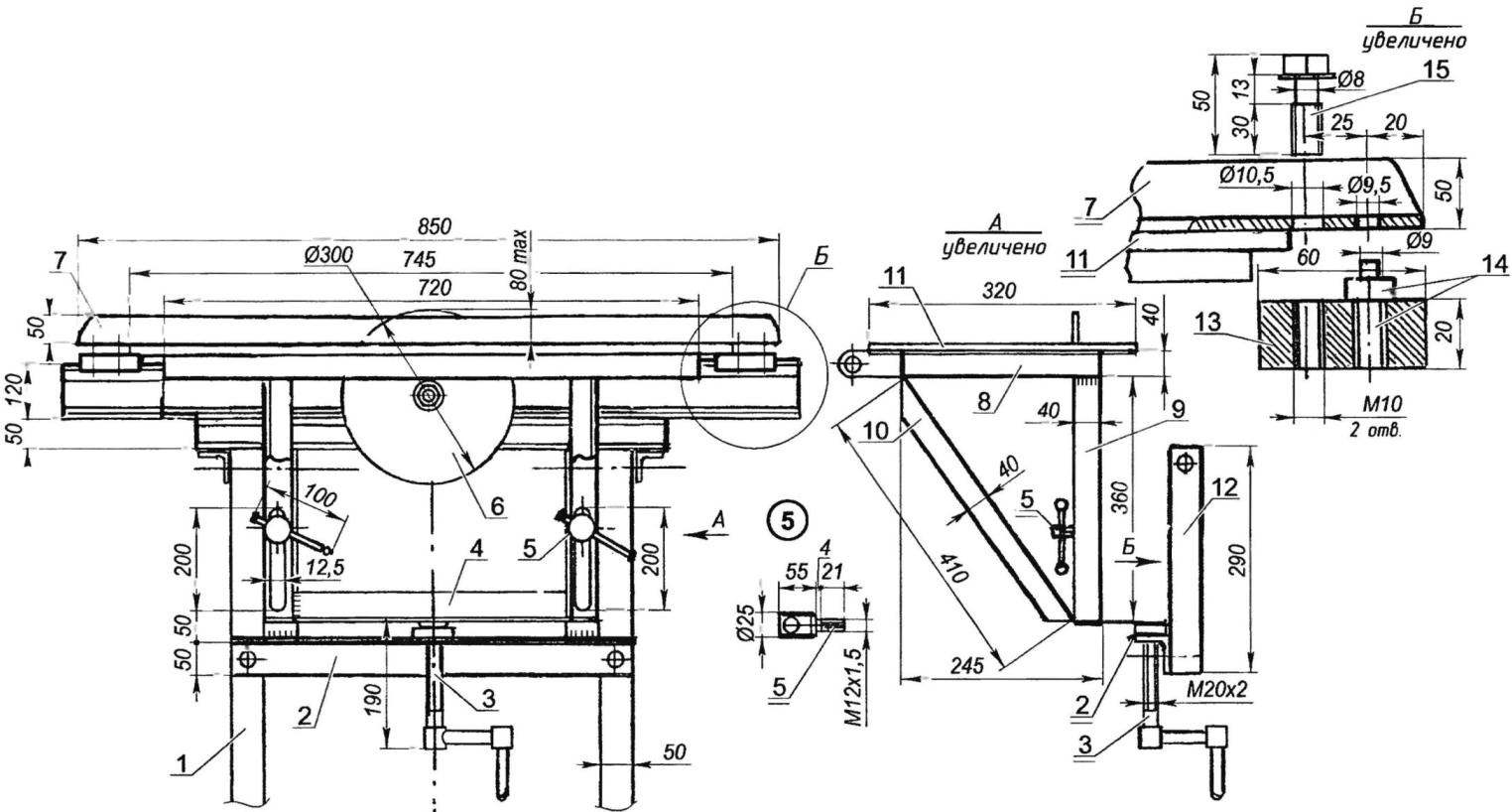

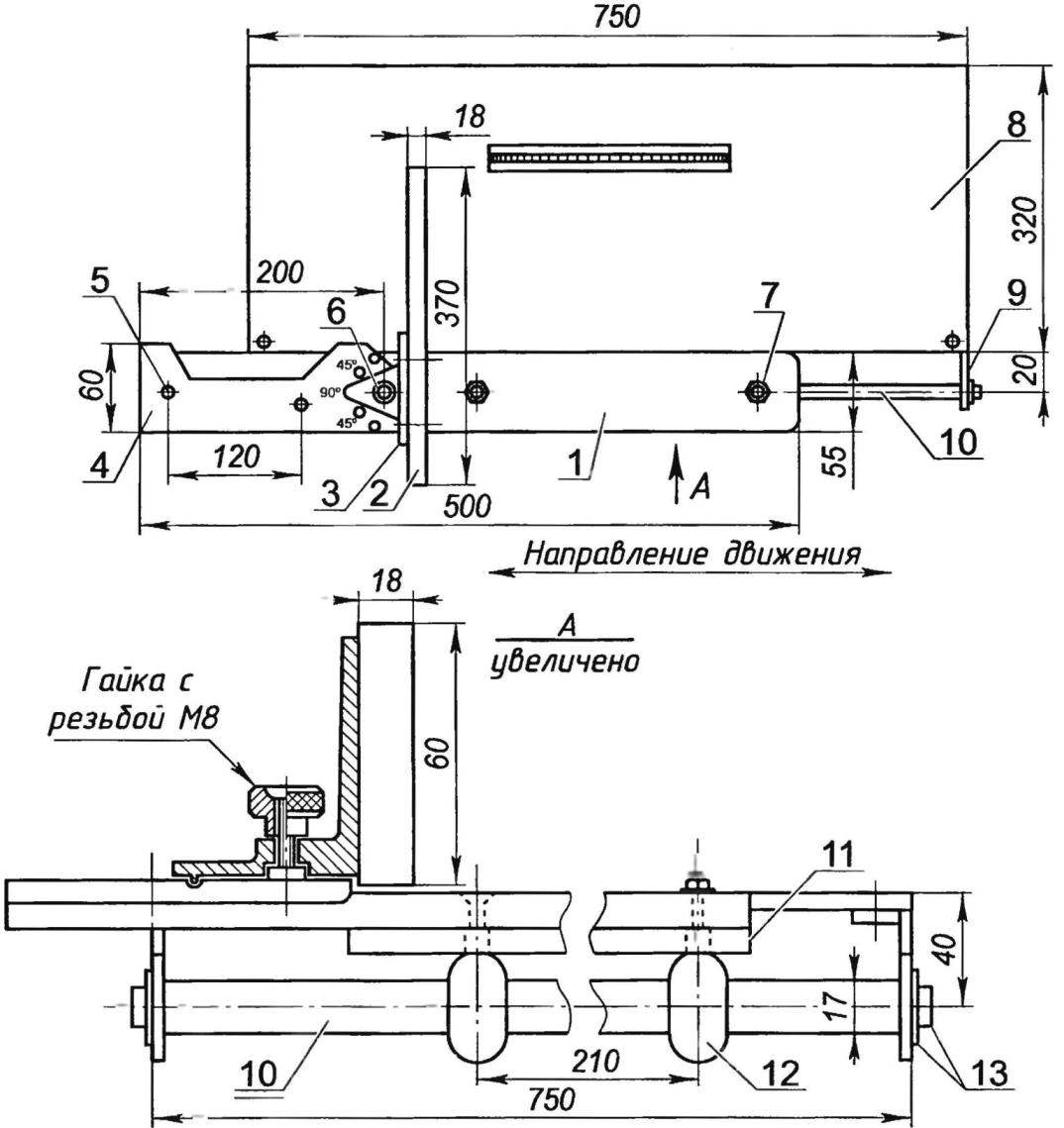

Стол циркулярной пилы, напротив, в процессе работы может быть легко выставлен по высоте относительно пильного диска с помощью встроенного подъёмного механизма. На правой стороне стола «циркулярки» на продольной направляющей размещён механизм, имеющий шкалу установки угла, при помощи которого можно производить торцевание концов досок, причём не только под прямым, но и под любым другим углом. За основу этого механизма взято соответствующее приспособление для ручной ножовки.

Замечу, что описанное приспособление легко убирается: снимается или опускается вниз. Продольная направляющая изготовлена из стальной трубы диаметром 17 мм, её крепление производится с помощью кронштейнов-ушков на краях стола циркулярной пилы.

На этой же стороне данного же стола посредством прижимных брусков болтами М10 к столу крепится направляющая планка, выполненная из стального прокатного уголка 50×50 мм. Расстоянием между диском пилы и планкой определяется ширина отрезаемой заготовки. А сама планка помогает выдержать заданную ширину по всей длине заготовки без разметки последней.

Механизм подъёма стола «циркулярки» и крепление к столу направляющей планки:

1 —рама, 2—упорная поперечина рамы (уголок 50×50); 3 —домкрат (винт М20х2); 4—упорная поперечина подъёмного стола (уголок 45×45); 5—стопор подъёмного стола (специальный винт М12х1,5,2 шт.); 6—дисковая пила; 7—направляющая планка; 8—царга (уголок 40×40, 4 шт.); 9—стойка подъёмного стола (уголок 40×40, 2 шт.); 10—подкос (уголок 40×40, 2 шт.); 11—столешница; 12—дополнительная стойка рамы; 13—прижимной брусок (сталь, 2 шт.); 14—полушпилька-фиксатор с гайкой М10 (2 компл.); 15—специальный винт М10,2 шт.)

Механизм для торцевания заготовок (детали поз. 3,4,6 использованы от приспособления для ручной ножовки):

1—основание (доска s15); 2—упор (доска s18); 3—стойка (сталь); 4—пластина со шкалой (сталь); 5—крепление пластины к основе (болт М8,2 шт.); 6—стопор (специальная гайка М8 с накаткой); 7—крепление втулок к основанию (гайка М8, 2 шт.); 8—подъёмный стол «циркулярки»; 9—кронштейн крепления направляющей к столу (стальной лист s5, 2 шт.); 10—направляющая штанга (труба Ø17); 11 —подкладная пластина (сталь, лист s5); 12—втулка (сталь, 2 шт.); 13—крепление направляющей штанги (винт М12, 2 шт.)

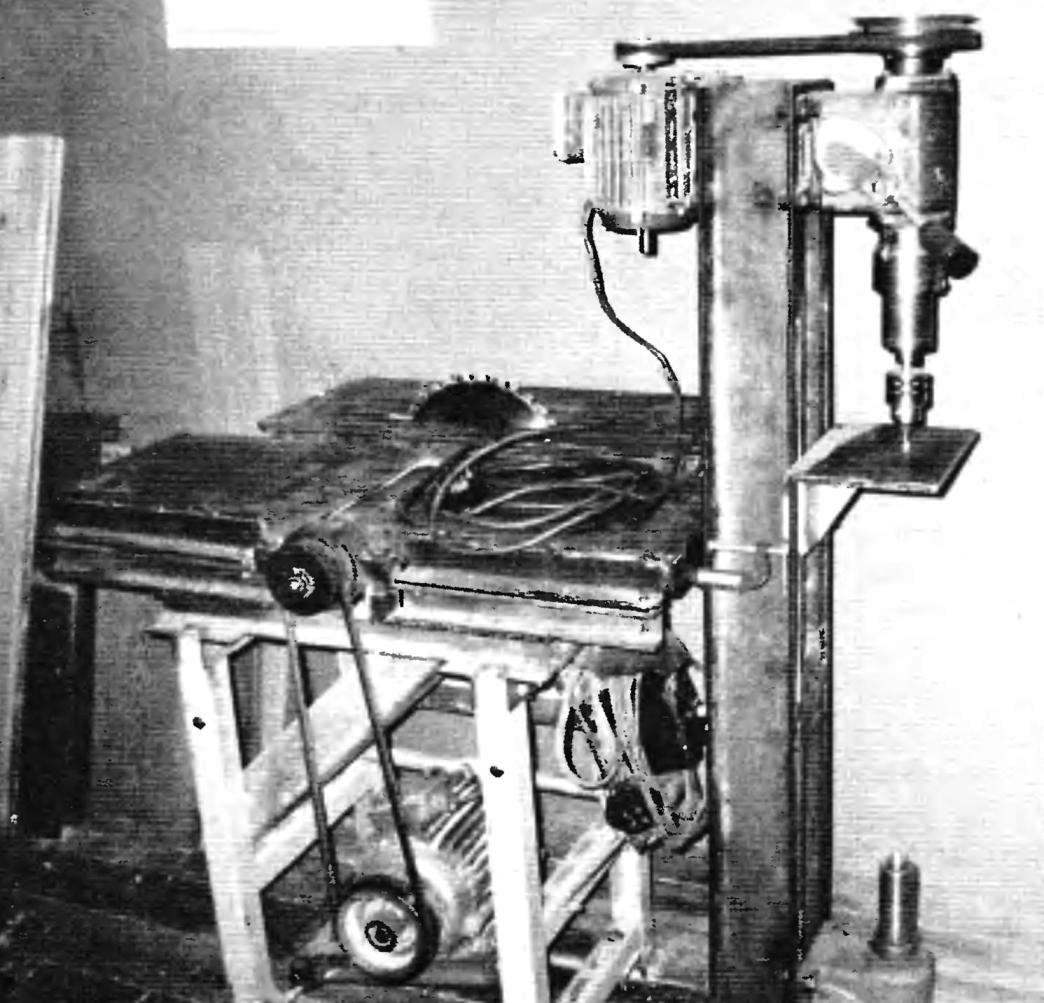

Привод ротора — рабочего (инструментального) вала — осуществляется двухручьёвой клиноременной передачей (хотя на практике использую только один ремень) от трёхфазного (380 В) электродвигателя мощностью 3 кВт с частотой вращения 1500 оборотов в минуту. Двигатель располагается в самом низу внутри рамы и закреплён шарнирно на подвешенном консольно подрамнике, что позволило решить проблему натяжения ремня без дополнительного ролика. Для обеспечения качественной обработки материала частота вращения рабочего вала была увеличена за счёт ускоряющей клиноремённой передачи. У привода диаметр шкива мотора больше диаметра шкива рабочего вала в полтора раза, следовательно, ножевой ротор и дисковая пила вращаются с угловой скоростью около 2250 оборотов в минуту. Питание электродвигателя осуществляется через четырёхжильный кабель, электропроводка выполнена со всеми требованиями норм безопасности, рама имеет заземление. На случай короткого замыкания или перегрузок пусковой автомат способен почти мгновенно отключить электропитание в автоматическом режиме. После работы станок следует обесточить, очистить от опилок и пыли.

Станок функционирует уже шесть лет. Провожу регламентные работы: шприцую подшипниковые узлы, проверяю исправность крепления ножей фуганка, состояние зубьев пильного диска, осматриваю клиновые ремни привода и кабели питания станка.

Не лишним будет напомнить о том, что станок относится к механизмам повышенной опасности. Вращающиеся детали и не используемые режущие инструменты необходимо закрывать закреплёнными кожухами. Работа на станке требует предельной концентрации внимания, соблюдения правил техники безопасности. Не спешите, не прикладывайте силу для ускорения процесса, трудитесь в своё удовольствие. Рабочее место столяра должно быть хорошо освещено, пространство около станка — достаточно свободным, покрытие пола не скользким.

С. ЯКИШЕВ, п. Шапкино, Красноярский край

Рекомендуем почитать

АМФИБИИ ВТОРОЙ МИРОВОЙ

АМФИБИИ ВТОРОЙ МИРОВОЙ

ЯПОНИЯ: «КА-ТСУ» - ГУСЕНИЧНЫЙ ТОРПЕДОНОСЕЦ МИКАДО

Шел 1944 год... Япония, так удачно начавшая войну на Тихом океане, постепенно теряла свои позиции. Американцы, разгромив основные... LED телевизоры

LED телевизоры

Люди смотрят телевизор 600 млрд. часов в год, это все равно, что один человек пялился бы в экран 66 млн. лет подряд. Первый телевизор был создан в 1924 году Шотландским инженером Джоном...