Здесь же сделаю пояснение: на чертежах есть и другие отличия от изображения станка на фотографиях. Дело в том, что в ходе эксплуатации выявлялось, что некоторые узлы и детали лучше было бы выполнить немного иначе. И эти усовершенствования отражены в чертежах.

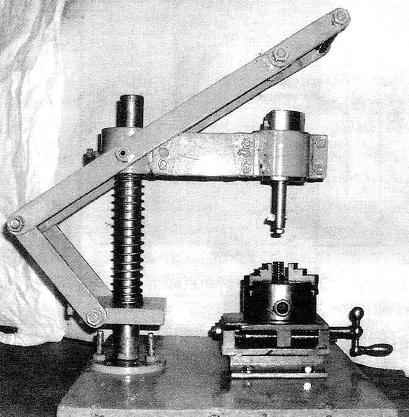

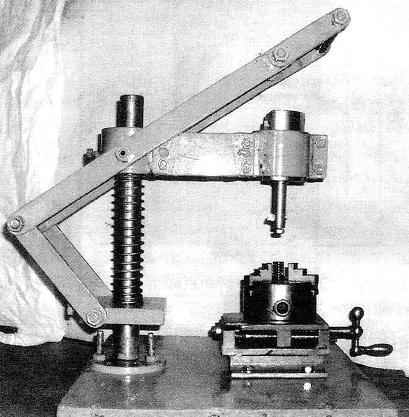

Приспособление (ручной станок) для долбления шпоночных пазов и шлицов:

1—основание (стальная плита s20); 2 — стойка (сталь, круг d40); 3 — опорный фланец (сталь); 4 — крепление фланца к основанию (винт М12, 3 шт.); 5—державка (сталь); 6 — стопор державки (винт М12); 7 — ось тяги рычага (половинка шпильки М12 с гайкой, 2 шт.); 8—тяга рычага (стальная полоса 30×8, 2 шт.); 9 — шарнирное соединение тяги с рычагом (болт М12, 2 шт.); 10 — рычаг (стальная полоса 30×8, 2 шт.); 11—пружина сжатия; 12 — консоль; 13 — ползун (винт М12); 14—фиксатор (винт М12); 15—крепление рычага на оси (ганка М12, 2 шт.); 16 — ось ручки (сталь, круг 18); 17 — ручка (труба d30x18,5); 18 — оправка-резцедержатель (сталь, круг d64); 19 — резец; 20 — стопор (винт М10); 21—трёхкулачковый токарный патрон: 22 — суппорт

Близ одного края основания закреплена посредством фланца стойка — стальной стержень диаметром 40 мм и высотой 450 мм. Вдоль всей стойки прорезан продольный паз, а на одном из юнцов выполнена проточка для стыковки с фланцем. Сейчас мне стало понятно, что было бы неплохо сделать стойку и повыше — до 500 мм — нередко бывает необходимость, когда надо сделать паз в длинных (или высоких) деталях (например, ступицах), вот тогда-то подъёма консоли не хватает. Фланец представляет собой большую ступенчатую шайбу с центральным отверстием под стойку и тремя равномерно расположенными отверстиями диаметром 12,5 мм — для крепления к плите основания. Соответственно расположенные, но только резьбовые отверстия М12 выполнены и в столе-основании. Стойка проточенным концом вставляется в центральное отверстие фланца, и детали соединяются сваркой, а после этого фланец прикручивается к основанию.

На стойку насаживаются по скользящей посадке державка и консоль с пружиной сжатия между ними.

Державка представляет собой прямоугольный параллелепипед с небольшой, относительно размеров в плане, высотой с центральным отверстием под стойку и тремя резьбовыми отверстиями М12 — двумя встречными глухими боковыми и одним сквозным с одного из торцов. Конечно, определения «торец» и «бок» у такого геометрического тела идентичные, но, надеюсь, понятны из чертежа. В торцевое отверстие вворачивается стопорной винт державки, а в боковые — шпильки, служащие осями тяг рычагов.

Консоль — деталь посложнее. Представляет собой два полых цилиндра (стоечный и оправочный), соединённых между собой перемычкой из стальной квадратной трубы размерами 60x60x2,5 с помощью сварки. В теле каждого из цилиндров выполнено по резьбовому отверстию М12: в стоечном — под фиксирующий винт удержания от поворачивания, а в оправочном — под стопорный винт. Кроме того, к стоечному цилиндру в его середине с противоположных сторон приварена пара «полушпилек» М12 (можно использовать и винты с такой же резьбой) — они служат осями для рычагов подачи инструмента.

Консоль:

1—стоечный цилиндр (круг d80); 2—перемычка (труба 60х60х2,5); 3—оправочный цилиндр (труба 80×64); 4—ось рычага (шпилька М12, разрезана пополам, 2 шт.)

Державка на стойке на нужной высоте закрепляется стопорным винтом и служит опорой всего механизма подачи инструмента: консоли с закреплённой в ней оправкой с режущим инструментом и системы рычагов для его продольной подачи. Подъём консоли и удержание её в верхнем положении осуществляются пружиной. От поворачивания же на стойке консоль удерживает фиксирующий винт, конец которого, заточенный под соответствующий профиль, скользит в продольном пазе стойки. Трущиеся поверхности деталей перед работой покрываются тонким слоем (как у огнестрельного оружия) консистентной смазки.

Оправка — деталь, с помощью которой инструмент или его держатель закрепляется в консоли. В моём случае оправка и резцедержатель выполнены из стали 45 как одна деталь в форме ступенчатого цилиндра с диаметральным отверстием под резец близ свободного более тонкого конца. Здесь же в торце просверлено резьбовое отверстие М10 — через него соответствующим винтом резец закрепляется в отверстии резцедержателя. На цилиндре большего диаметра сфрезерована лыска — в неё упирается фиксирующий винт М12, который не позволяет оправке поворачиваться при возникновении крутящего момента от резца. Этот же винт удерживает оправку от выпадания из цилиндра консоли. А вот его усилия от выдавливания оправки из цилиндра при рабочем ходе может и не хватить: для этого на оправке оставлен буртик.

Рычаги и тяги изготовлены из стальной полосы сечением 30×8 мм. Рычаги надеты на оси оправочного цилиндра консоли, а тяги — на оси державки. И те и другие между собой скреплены болтами-осями шарнирно.

Между верхними (свободными) концами рычагов вставлена и закреплена ось ручки — цилиндрический стержень диаметром 18 мм с резьбой М12 на концевых проточках. Сама ручка, выполненная в виде втулки диаметром 30×18 мм, свободно надета на смазанную ось. По поверхности втулки предварительно произведена накатка.

Особый рассказ о суппорте станка. Внешне он похож на машинные тиски. А закрепляются заготовки для обработки в смонтированном на верхней подвижной площадке суппорта трёхкулачковом патроне от токарного металлорежущего станка. С помощью суппорта осуществляется подача заготовки относительно режущего инструмента на глубину резания. Забегая вперёд, отмечу, что глубина резания за один проход совсем небольшая — всего 0,2 — 0,3 мм.

Суппорт состоит из сварного корпуса и подвижного стола. Хотя свариваемых элементов корпуса и несколько (5 штук), однако они совсем простые — почти все (кроме стоек) — в форме прямоугольных параллелепипедов. Стойки выполнены из равнополочного стального прокатного уголка 40×40 с наполовину срезанной вертикальной полкой. Кстати, траверсы корпуса и поперечина подвижного стола — это державки (тела) от сломанных токарных отрезных резцов. У кого имеется в наличии фрезерный станок, тот легко изготовит корпус и площадку как одну деталь из массивной заготовки.

Суппорт:

1 —стойка корпуса (уголок 40×40 с обрезанной вертикальной полкой, 2 шт.); 2—площадка корпуса (сталь, лист s7); 3—передняя траверса (державка резца); 4—задняя траверса (державка резца); 5—подвижный стол (сталь, лист в7); 6—поперечина подвижного стола (державка резца); 7—ходовой винт М12; 8—стяжка левая, правая условно не показана (винтМ12,2 шт.); 9—маховик с ручкой; 10—шплинт d3; 11 —накладка (стальной лист sЗ); 12—крепление накладки к корпусу (винт М4, 2 шт.)

Предварительная подводка заготовок к режущему инструменту может быть осуществлена «вручную», путём ослабления винтов, крепящих его корпус К столу-основанию, и перемещения всего суппорта в пазах (продолговатых отверстиях).

Перемещение площадки осуществляется от рукоятки-маховика ходовым винтом с обычной резьбой М12. Матричной гайки, как таковой, в механизме нет Соответствующее резьбовое отверстие, вместе с парой направляющих отверстий, выполнено в поперечине под площадкой. Сами направляющие — пара стандартных длинных винтов М12. Надо сказать, что стол суппорта можно передвигать на расстояние до 60 мм, хотя для нарезания пазов и шлицов, как правило, больше 10 мм и не требуется.

Как было отмечено ранее, глубина резания (подача) при работе на станке небольшая. Для ускорения изготовления «гостовских» шпоночных пазов можно воспользоваться приведённой в начале статьи технологией сверления полукруглых «колхозных» пазов, а затем с помощью долбёжного станка доработать их до прямоугольного сечения.

Г.СПИРЯКОВ. г. Челябинск

Рекомендуем почитать ПАРУСНИКИ «ШКОЛЬНОГО» КЛАССА Изящество внешних обводов, простота конструкции и изготовления - вот неполный перечень достоинств этих моделей, специально разработанных для повторения начинающими... ЛАБОРАТОРНАЯ СТЕКЛЯННАЯ ПОСУДА Ежедневно мы пользуемся огромным количеством вещей и уже практически перестали их замечать. Но оказывается в производстве незначительных на первый взгляд вещей кроется масса...

В условиях домашней мастерской без специальных станков и приспособлений можно выполнить, пожалуй, только так называемый «колхозный» шпоночный паз: это когда в насаженной на вал шестерне или шкиву сверлится электродрелью совместное отверстие с центром на окружности стыковки деталей. Потом в это отверстие вставляется цилиндрическая шпонка. Но такое соединение деталей ненадёжно — ведь недаром его нет ни в одном ГОСТе.

В условиях домашней мастерской без специальных станков и приспособлений можно выполнить, пожалуй, только так называемый «колхозный» шпоночный паз: это когда в насаженной на вал шестерне или шкиву сверлится электродрелью совместное отверстие с центром на окружности стыковки деталей. Потом в это отверстие вставляется цилиндрическая шпонка. Но такое соединение деталей ненадёжно — ведь недаром его нет ни в одном ГОСТе.