Всех этих недостатков лишён сконструированный мной шлифовальный станок, работающий по принципу встречного фрезерования. Он был изготовлен (за исключением сварочных работ) в условиях авиамодельной лаборатории. В его конструкции отсутствуют дефицитные детали и материалы.

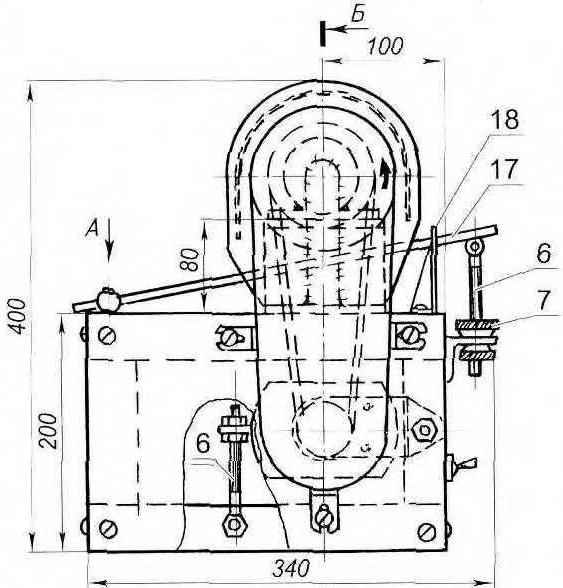

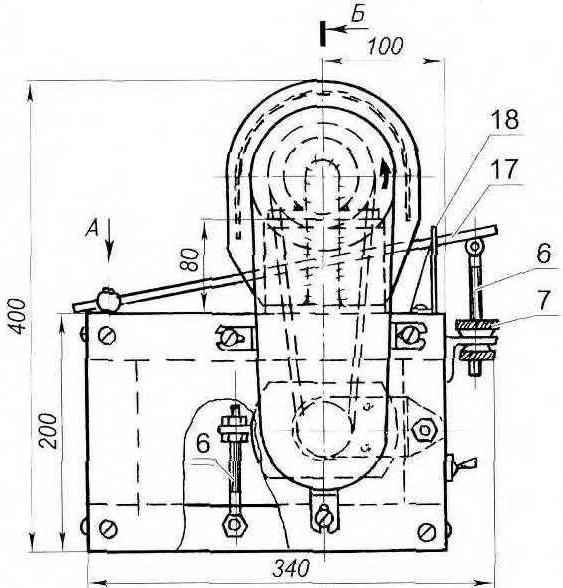

Все узлы станка крепятся на основании, представляющем собой параллелепипед размерами 200x265x340 мм, сваренный из стальных уголков 40x40x4 мм. К основанию привариваются, кроме того, два кронштейна, изготовленные из швеллера № 8, для крепления корпусов подшипников барабана.

Барабан (основной рабочий орган) и его шкив — литые. В качестве материала использован алюминиевый сплав АЛ-25, из которого сделаны поршни автомобильных двигателей. Поршни расплавляются в муфельной печке, а затем отливаются в песчаную форму. Отверстия в барабане под поворотный болт-зажим шкурки и противовесный болт должны быть просверлены симметрично относительно его оси. Кстати, масса у первого (вместе с «собачкой»-фиксатором) и масса второго должны быть равные. В противном случае в результате дисбаланса возникнет вибрация, которая приведёт к преждевременному износу подшипников и отразится на работоспособности станка.

Корпуса подшипников выполнены сварными. Окончательный размер под подшипники в корпусах растачивается после сварки. Барабан приводится во вращение при помощи клиноремённой передачи от электродвигателя мощностью не менее 300 Вт, с числом оборотов в минуту от трёх до пяти тысяч, с достаточно большим пусковым моментом, так как барабан имеет довольно приличную массу, несмотря на то, что он выполнен из алюминиевого сплава. Этому требованию отвечают коллекторные электродвигатели. Я использовал на станке мотор от бытового электрополотёра.

Шлифовальный станок:

1—барабан; 2 — поворотный болт-зажим шкурки; 3 —ось; 4 — шкив барабана; 5 — шкив двигателя; 6—регулировочные болты; 7- рифлёная гайка; 8 — гайка вентилятора; 9 — шарнир; 10 —корпус подшипника; И—«собачка»-фиксагор; 12 — ремень; 13—кожух ремня; 14 — кожух барабана; 15 — крыльчатка вентилятора; 16 всасывающий патрубок; 17—стол; 18—линейка; 19 — подшипник № 204; 20—электродвигатель; 21 —кронштейн электродвигателя; 22 — мешочек для сбора опилок; 23 — основание; 24—кожух вентилятора; 25 — противовесный болт; 26 обшивка основания; 27 — шкурка

Принципиально важным в предлагаемой мною конструкции шлифовального станка является наличие системы отсоса загрязнённого опилками и древесной пылью воздуха. Эта система делает станок экологически чистым и более «комфортабельным» при работе, так как позволяет обойтись без респиратора. Для отсоса опилок использован центробежный вентилятор-нагнетатель системы отопления салона автомобиля, который устанавливается на резьбовом конце оси барабана. Такой «пылесос» по производительности не уступает бытовому агрегату.

Кожух вентилятора крепится к кронштейну подшипника при помощи винтов-барашков, позволяющих быстро снимать его, когда возникает необходимость заменить износившуюся шкурку. На нагнетательный патрубок надевается мешочек из плотной ткани для сбора опилок. Всасывающее отверстие кожуха вентилятора соединяется с полостью кожуха барабана при помощи патрубка. Патрубок выклеивается из стеклоткани на пенопластовой болванке, которая затем выплавляется ацетоном. Полость кожуха барабана образована двумя концентрическими оболочками, приваренными к торцевым пластинам-фланцам. Внутренняя из них может быть приварена прерывистым швом, а наружная — обязательно сплошным, во избежание потерь давления. Расстояние между оболочками выбирается из условия равенства площади всасывающего отверстия кожуха вентилятора площади двух щелей, образуемых оболочками. В переднюю щель всасываются опилки, выбрасываемые барабаном при шлифовке, а в заднюю — опилки, которые захватываются шкуркой и выбрасываются центробежной силой барабана.

Заправка (I) и натяжка (II) шкурки:

1 — шкурка; 2— поворотный болт-зажим; 3—фиксатор

Кожухи барабана и ременной передачи и обшивка основания станка изготовлены из стального листа толщиной 1,5 мм. Ось барабана выточена из стали 30, а остальные детали — из стали 10.

Операция по заправке шкурки проста и достаточно наглядно показана на рисунке. Натяжка шкурки осуществляется при помощи рычага-«собачки», надетого на квадратную часть поворотного болта-зажима шкурки и фиксирующегося в одном из пяти положений.

Стол изготавливается из стального листа толщиной 10 мм и имеет размеры 180×350 мм. Его рабочая поверхность , должна быть ровной, по возможности отшлифованной на плоскошлифовальном станке. Стол, шарнирно закреплённый на основании, поднимается и опускается при помощи регулировочного болта, что даёт возможность получать шпон толщиной от 0,3 до 30 мм. Необходимый размер устанавливается по линейке, привинченной к основанию. Линейка градуируется при помощи мерных брусков, зажимаемых между барабаном и столом.

О неплохой производительности станка красноречиво свидетельствует тот факт, что за один проход можно снимать «стружку» толщиной до 1,5 мм.

Рекомендуем почитать НЕСТАРЕЮЩАЯ БС-3 Постановлением Государственного комитета обороны (ГКО) от седьмого мая 1944 г. за № 5822 на вооружение Красной Армии была принята 100-мм полевая пушка образца 1944 г с присвоением ей... СКОРОСТЬ — ДО 120 км/ч Эту модель легко может изготовить юный техник, знакомый с основами автомоделизма и умеющий работать на металлообрабатывающих станках. Постройку следует начинать с изготовления поддона,...

При постройке моделей часто приходится применять шпон различной толщины. Обычно нужную толщину получают шлифованием с помощью грибка с наклеенной на торце шкуркой, вставленного в патрон сверлильного станка. Такой способ самый доступный, но он имеет ряд недостатков: низкая производительность, невозможность обработать шпон толщиной менее 0,5 мм, поскольку из-за вращения грибка шпон вырывается из рук и ломается, и, наконец, основной недостаток — это большая загрязнённость воздуха древесной пылью. Обработать больше трёх-четырёх пластин не удаётся даже в респираторе.

При постройке моделей часто приходится применять шпон различной толщины. Обычно нужную толщину получают шлифованием с помощью грибка с наклеенной на торце шкуркой, вставленного в патрон сверлильного станка. Такой способ самый доступный, но он имеет ряд недостатков: низкая производительность, невозможность обработать шпон толщиной менее 0,5 мм, поскольку из-за вращения грибка шпон вырывается из рук и ломается, и, наконец, основной недостаток — это большая загрязнённость воздуха древесной пылью. Обработать больше трёх-четырёх пластин не удаётся даже в респираторе.