Большинство самодеятельных конструкторов стеснены не только в пространстве (обычно для занятий любимым делом у них имеется лишь небольшой уголок в квартире), но и во времени (посвящать этому они могут лишь поздний вечер или раннее утро, когда все домочадцы спят). Некоторые работы можно сделать тихо, но такая операция, как сверление отверстий, сопряжена с немалым шумом, и в основном его издает редуктор дрели, как электрической, так и ручной, хотя зачастую больших скоростей резания и мощности инструмента не требуется.

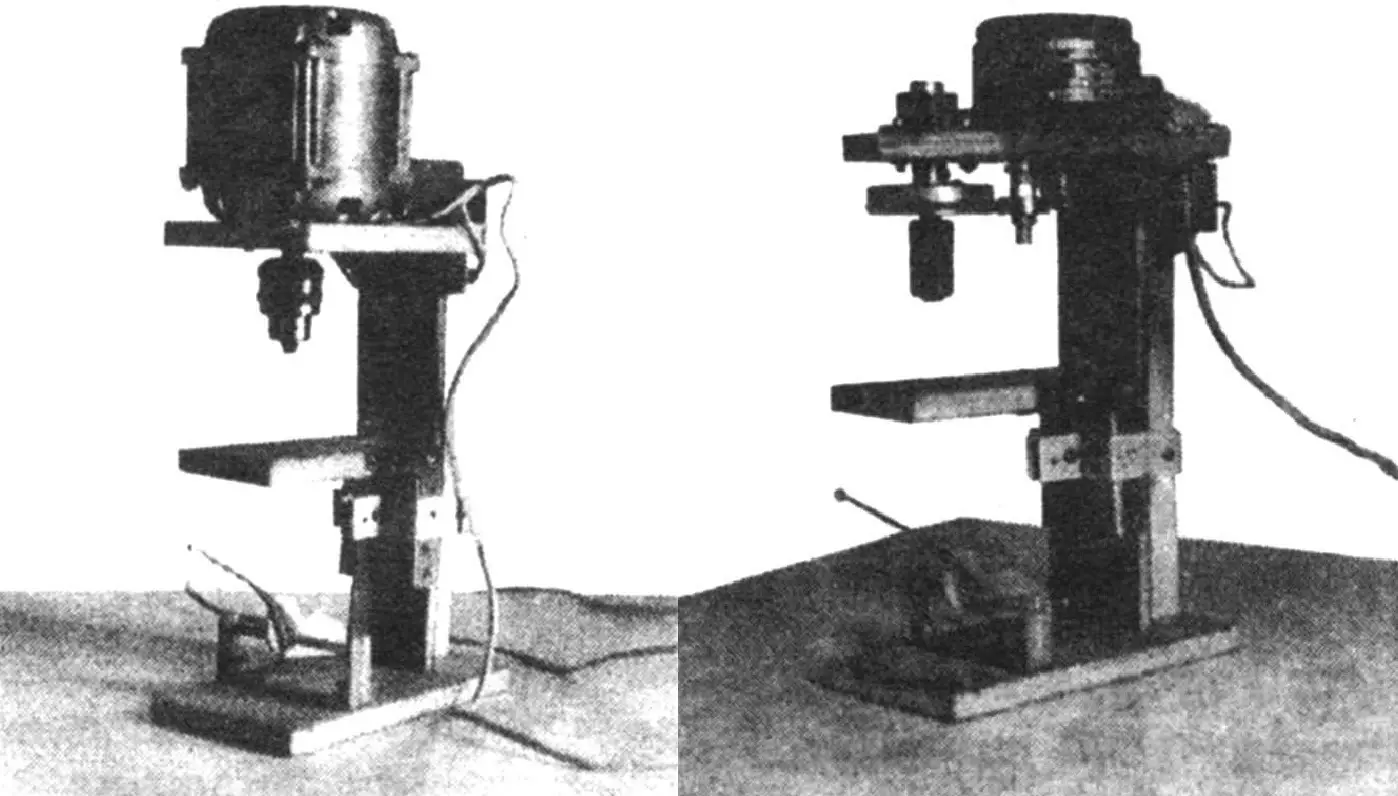

Подобные обстоятельства побудили меня сделать небольшой настольный сверлильный станочек.

Мини-станок состоит из основания, стойки, стола с подъемным механизмом, консольной шпиндельной площадки и самого шпинделя с приводом.

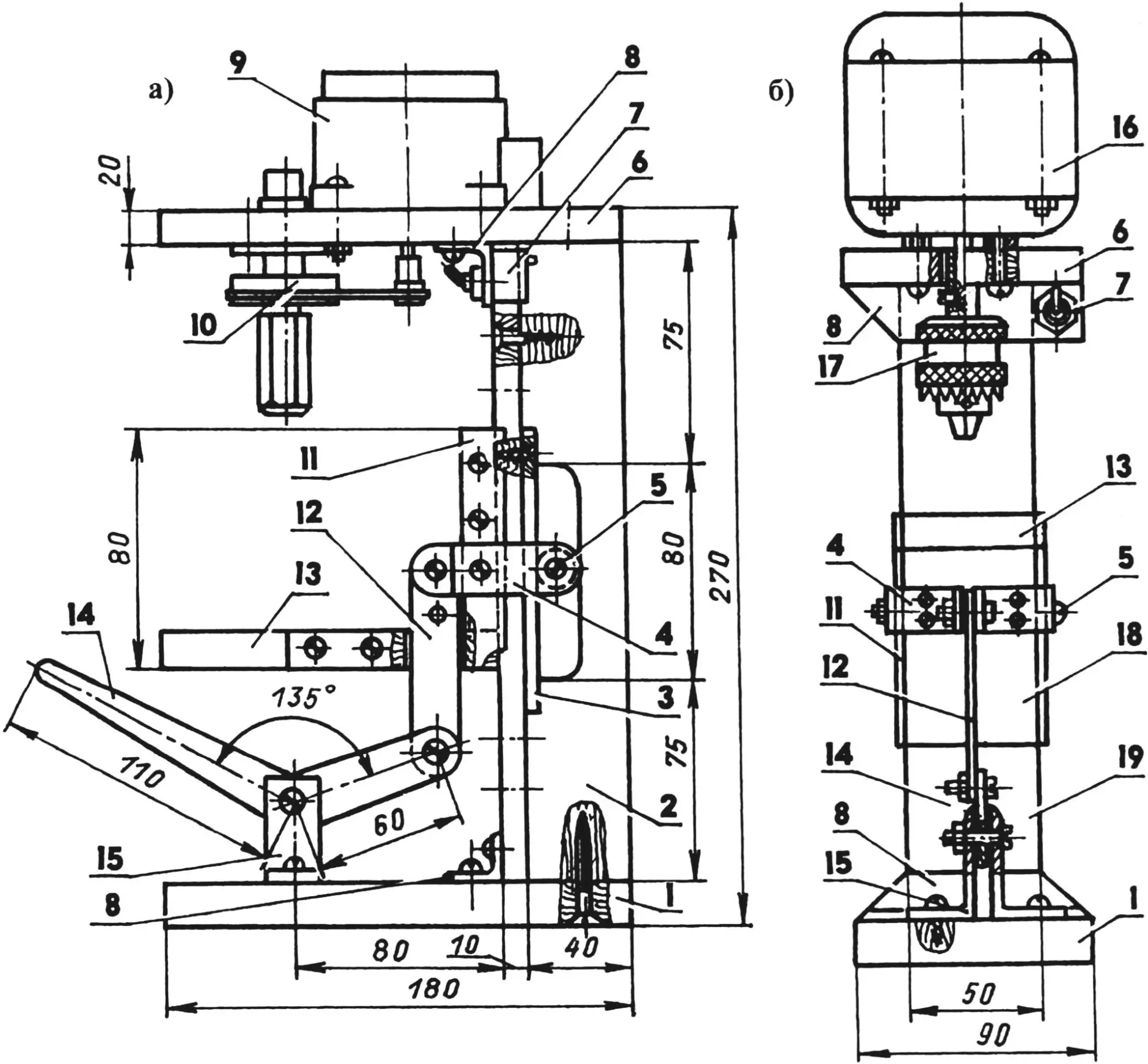

Основным материалом для изготовления станины послужили фанерные листы различной толщины. Так, основание и шпиндельная консоль сделаны из фанеры толщиной 20 мм с одинаковыми размерами в плане — 180×90 мм. Из полос 10-мм фанеры выполнена и стойка высотой 230 мм, состоящая из полки шириной 50 мм и ребра — 40-мм ширины. Элементы, соединенные между собой клеем и шурупами с потайной головкой, образуют тавровое сечение, которое обеспечивает необходимую жесткость всей станине. К концам стойки таким же способом прикреплены основание и шпиндельная консоль, а соединения дополнительно усилены отрезками алюминиевого уголка 20×20 мм, привернутыми шурупами. С лицевой стороны полка облицована пластиком, чтобы по ней лучше скользил ползун подъемного стола. К тыльной ее части, на равном расстоянии от низа и верха прикреплена 3-мм дюралюминиевая пластина размерами 140×50 мм, служащая поверхностью качения для опорных роликов при перемещении стола. В серединной части ребра стойки, прилегающей к полке, сделан паз для прохождения оси опорных роликов при подъеме-опускании стола, а по краям паза — небольшие выборки под пластину.

1 — основание (фанера s20); 2 — ребро (фанера s10); 3 — пластина (дюралюминий, лист 140×50, s3); 4 — Z-образные половинки кронштейна (алюминий, лист s3); 5 — ось с опорными роликами (болт М4 с двумя подшипниками 23); 6 — шпиндельная консоль (фанера s20); 7 — выключатель; 8 — усиление (алюминий, уголок 20×20); 9 — электродвигатель РД-09 (от магнитофона «Дайна»); 10 — шпиндельный узел; 11 — угольники (сталь, лист s2, 2 шт.); 12 — шатун (сталь, лист s2); 13 — рабочая площадка (фанера s12); 14 — рычаг (сталь, лист s2); 15 —опоры (алюминий, уголок 40×40); 16 — электродвигатель КД-25; 17 — трехкулачковый патрон; 18 — ползун; 19 — полка (фанера s10)

Детали подъемного стола: ползун с размерами в плане 80×50 мм и рабочая площадка — 130×60 мм сделаны из фанеры толщиной 12 мм, соединены между собой в паз-шип клеем и дополнительно скреплены с боков угольниками, изготовленными из 2-мм стальной пластины, и шурупами. Кромки угольников немного выступают относительно задней плоскости ползуна и служат направляющими для стола при его перемещении вдоль стойки. Накладные угольники здесь могут использоваться и заводского изготовления — те, что служат для укрепления оконных переплетов.

Подъемный стол удерживается и передвигается на стойке при помощи пары опорных роликов — шарикоподшипников серии 23, расположенных за полкой на общей оси и зафиксированных от осевого смещения распорными втулками с соответствующим внутренним диаметром. Здесь можно было бы обойтись и одним роликом, установленным по середине оси, но тогда он должен быть пошире. Ось вставлена в отверстия задних концов Z-образных половинок кронштейна, прикрученных к ползуну стола шурупами. Зазоры между ползуном и полкой устранены прокладками между кронштейном и ползуном.

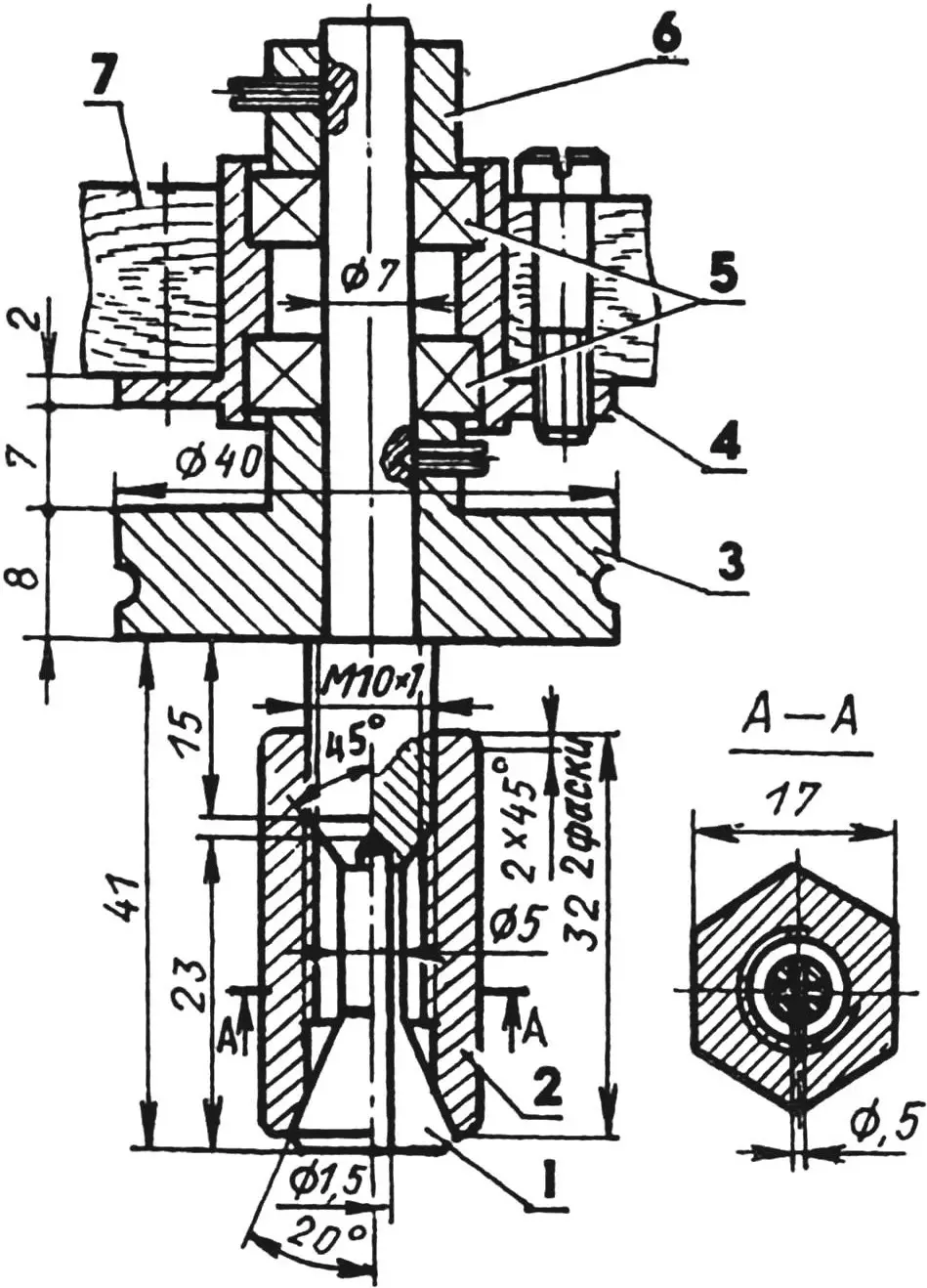

1 — цанга (латунь ЛС59); 2 — зажимная гайка (сталь 20); 3 — ведомый шкив (алюминий); 4 — корпус подшипников; 5 — подшипники 27; 6 — втулка (алюминий); 7 — консоль (фанера s20)

Кронштейн шатуном шарнирно соединен с рычагом подъемного механизма стола. Рычаг смонтирован на оси опоры, которая жестко прикреплена к основанию. Все оси — болты М4 с резьбой только на конце. Шатун изготовлен из стального листа толщиной 2 мм, в его нижнем отверстии нарезана резьба М4, в которую при соединении с рычагом вворачивается ось-болт и фиксируется гайкой. Опора с рычагом подобраны готовые, но их нетрудно изготовить и самому: рычаг — из того же материала, что и шатун, опору — из пары отрезков дюралюминиевого уголка 40×40 мм, немного укоротив его нижнюю полку, а в качестве оси использовать, как и в других соединениях, болт М4.

Ввиду того, что рычажный механизм обеспечивает относительно небольшой вертикальный ход стола, конструкция станка предусматривает два рабочих положения стола: с верхним расположением площадки относительно ползуна или с нижним. Для установки в нижнее положение в самой площадке по оси симметрии около ползуна сделана прорезь 20×3 мм для прохода шатуна. Для установки площадки в третье, промежуточное положение в шатуне сделано дополнительное отверстие для оси кронштейна.

При работе на станочке я применяю два варианта шпиндельного узла. В первом варианте, когда требуется просверлить небольшие отверстия диаметром 1,0—1,5 мм, для зажима сверла использую самодельную цангу, изготовленную из латуни марки ЛС59. В отличие от подобных стандартных устройств, у которых зажимная втулка разделена обычно на три сектора, моя разрезана на четыре. Технологически это намного проще: надо просверлить осевое отверстие и сделать два взаимно перпендикулярных пропила строго по оси. Операцию лучше выполнять на горизонтально-фрезерном станке, но можно пилить и вручную — шлицовкой.

Во вращение шпиндель с цангой приводятся двигателем РД-09 через понижающую ременную передачу со шкивами от магнитофона «Дайна». Чтобы ремень не проскальзывал при относительно больших нагрузках, между шкивами смонтирован натяжной ролик — шарикоподшипник серии 26 с наружным диаметром 19 мм (на рисунке не показан). Для этого сверху в отверстие консоли вставляю ось (болт М6), а снизу на нее надеваю дистанционную втулку с подшипником и закрепляю их гайкой.

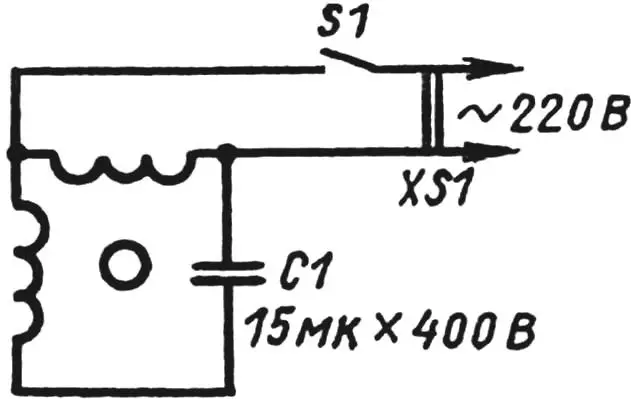

Электродвигатель РД-09 предназначен для работы от сети переменного тока с напряжением 127 В, однако, если его включить по приведенной схеме, то он надежно работает и от сети 220 В. При отсутствии такого двигателя можно использовать моторчики типа ЭДГ от грамофонного проигрывателя или магнитофона «Комета».

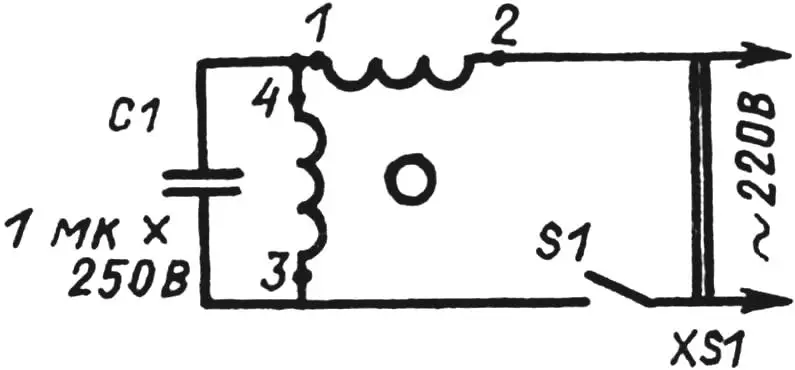

Во втором варианте в узле шпинделя использую более мощный электродвигатель типа КД-25, на вал которого с помощью переходной втулки насаживаю стандартный трехкулачковый патрон, предназначенный для зажима сверл диаметром до 6 мм. Двигатель закреплен на шпиндельной консоли винтами М4 с помощью дистанционных втулок (гаек М5), обеспечивающих беспрепятственный проход воздуха для его охлаждения. Схема включения двигателя КД-25 приведена на рисунке. Рабочий конденсатор следует закрыть кожухом, а соединения проводки — изолировать. Можно применить также магнитофонные двигатели КД-3,5, КД-6-4, АД-5 и другие мощностью 25—40 Вт. Некоторые из этих двигателей работают при напряжении питания 127 В, однако и здесь есть возможность обойтись без понижающего трансформатора, применив схему включения РД-09. Перед установкой двигателя следует проверить, имеет ли вал опору, фиксирующую его от смещения в осевом направлении, так как при сверлении он воспринимает осевое усилие. При отсутствии опоры нужно установить шарик диаметром 3—4 мм у торца вала двигателя.

Длительная эксплуатация станка показала, что его можно использовать не только как сверлильный. Достаточная мощность двигателя второго варианта позволяет приспособить станок для токарных работ, закрепив его на верстаке на боковых гранях основания и консоли шпинделя. Мелкие металлические или пластмассовые детали, зажатые в патрон, можно обрабатывать напильниками и надфилями. Тонкие осевые отверстия в материале типа латуни успешно сверлятся перовым сверлом, изготовленным из гитарной струны с расплющенным и заточенным концом. Таким путем мне удалось, например, изготовить жиклер холостого хода к карбюратору ВАЗ. Если же со станка снять стол и подъемное устройство, а основание и консоль шпинделя соединить спереди уголком (или даже рейкой), который станет импровизированным подручником для резца, и установить на основании соосно с узлом шпинделя ходовой винт с заостренным концом, служащий в качестве задней бабки, то можно использовать станок и для мелких токарных работ по дереву.

А. НИЗОВЦЕВ